促進劑TBBS在膠料中的分散性研究

董文武,王延棟

(1.雙錢集團上海輪胎研究所有限公司,上海 200245;2.中國橡膠工業協會,北京 100107)

促進劑TBBS的化學名稱是N-叔丁基-2-苯并噻唑次磺酰胺,工業品為白色或淡黃色粉末或粒狀,熔點高于104 ℃,相對密度為1.26~1.32,易溶于苯、二氯甲烷、四氯化碳、乙酸乙酯、丙酮和乙醇,溶于汽油,不溶于水、稀酸和稀堿溶液,適用于天然橡膠(NR)、丁苯橡膠、順丁橡膠及其混合物,具有硫化速度快、模量高的優點,目前廣泛用于子午線輪胎的生產[1-2]。促進劑TBBS的合成技術相對成熟,國內生產企業較多,但隨著國內促進劑TBBS生產技術的不斷改進和市場需求的變化,尤其是國際市場競爭日益加劇,對該產品的質量及其標準均提出了更高的要求,特別是輪胎企業對促進劑TBBS的分散性更加關注[3-4]。通過調研發現,目前促進劑TBBS在理化性能指標上比較接近,但國內各生產廠家的產品粒徑分布差異較大,主要原因在于生產廠家只重視控制純度、初熔點等關鍵指標,對粒徑及其分布關注甚少。因此結合國內外輪胎客戶關注的熱點,對促進劑TBBS的分散性進行研究具有重要意義。

目前測定促進劑TBBS的粒徑主要有過篩法和激光衍射法。過篩法是一種很粗略的試驗方法,其數據誤差大,不能真實表征粒徑大小。激光粒度分析儀是利用光散射/衍射原理進行粉體粒度分析的測試設備,是先進的激光技術與計算機技術有機結合的高新技術結晶,具有測試速度快、精度高、重復性好和操作簡單等優點[5-7],因此在無機物材料、炭黑、氧化鋅等粉體(尤其是粒徑在45 μm以下)的分析和測試方面得到了廣泛應用[8-10]。

本工作選取國內4家不同生產企業的促進劑TBBS,利用激光衍射法測定促進劑TBBS的理化性能和粒徑分布,研究促進劑TBBS粒徑分布對全鋼載重子午線輪胎胎面膠性能的影響。

1 實驗

1.1 主要原材料

NR,STR20,泰國產品;炭黑N234,江西永東炭黑有限公司產品;1#—4#促進劑TBBS,中國橡膠工業協會提供。

1.2 配方

基本配方:NR 100,炭黑N234 40,氧化鋅 4,防老劑4020 2,防老劑RD 2,硫黃 2,促進劑TBBS(變產地) 1.8,其他 1。

配方A—D中分別采用1#—4#促進劑TBBS。

1.3 主要設備和儀器

5 L小型密煉機,青島科高橡塑機械技術裝備有限公司產品;QLB-D型平板硫化機,湖州橡膠機械廠產品;MDR2000型硫化儀和MV2000型門尼粘度儀,美國阿爾法科技有限公司產品;LX-A型硬度計,上海化工機械四廠產品;H10 KS型電子拉力機,英國Hounsfield公司產品;101A-1型烘箱,上海實驗儀器廠有限公司產品;MS2000型激光粒度分析儀,英國馬爾文儀器有限公司產品;ARGES2型旋轉流變儀,美國TA科技有限公司產品;LAT100型磨耗試驗機,荷蘭VMI公司產品;Z5109型橡膠回彈儀,德國Zwick科技有限公司產品;RHU-2000N型橡膠壓縮生熱試驗機,高特威爾科學儀器(青島)有限公司產品;3230型動態機械分析(DMA)儀,美國BOSE科技有限公司產品;LFA476型激光導熱儀,德國耐馳科學儀器公司產品。

1.4 試樣制備

膠料采用2段混煉工藝,混煉均在密煉機中進行。一段混煉加料順序為:NR→炭黑→氧化鋅等小料→排膠;二段混煉加料順序為:一段混煉膠→硫黃、防老劑、促進劑TBBS→排膠,下片。

混煉膠在平板硫化機上硫化,硫化條件為150 ℃×30 min。

1.5 性能測試

(1)門尼粘度和門尼焦燒時間按照GB/T 1232.1—2016進行測試,硫化特性按照GB/T 16584—1996進行測試。

(2)邵爾A型硬度按照GB/T 531.1—2008進行測試;拉伸性能按照GB/T 528—2009進行測試,采用啞鈴狀Ⅰ型試樣;撕裂強度按照GB/T 529—2008進行測試,采用直角形試樣。

(3)DIN磨耗量按照ISO 23233:2016進行測試;壓縮生熱按照GB/T 1687.3—2016進行測試;回彈值按照ISO 4662:2017進行測試;DMA分析按照GB/T 9870.1—2006進行;導熱性能按照GB/T 35807—2018進行測試。

2 結果與討論

2.1 理化分析

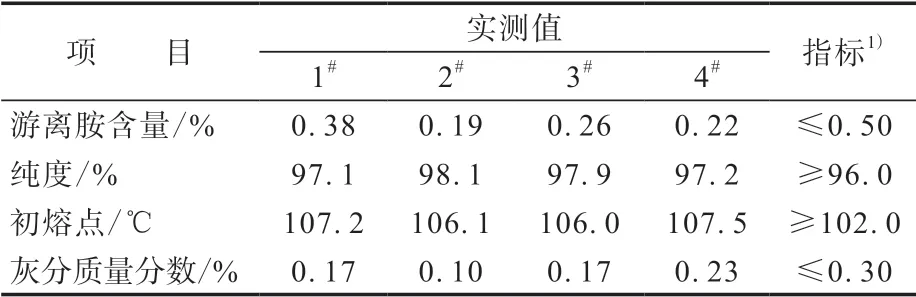

4種促進劑TBBS的理化性能如表1所示。

從表1可以看出:2#促進劑TBBS的游離胺含量最小;4種促進劑TBBS的純度接近,理化性能均符合指標要求。

表1 4種促進劑TBBS的理化性能

2.2 粒徑分布

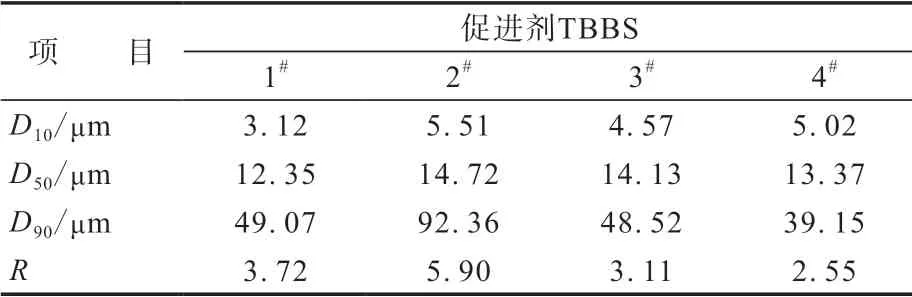

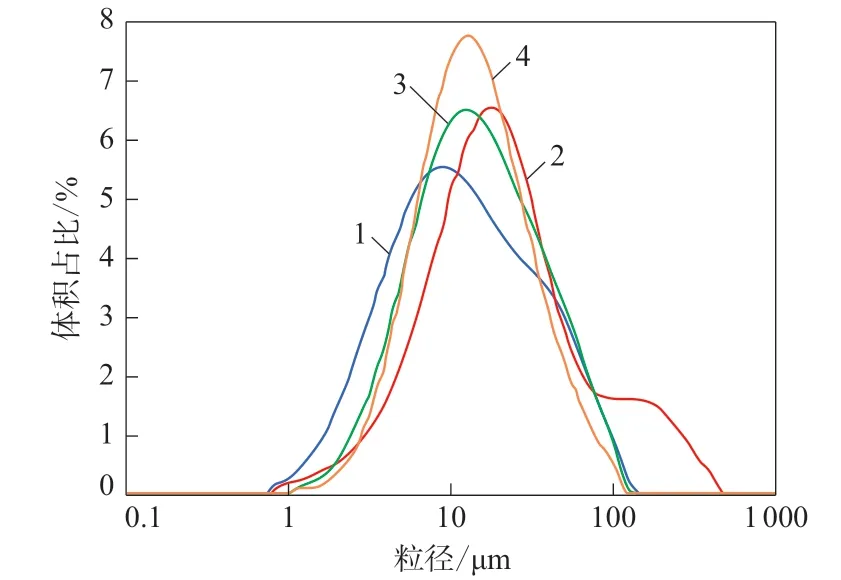

采用激光粒度分析儀,干法進樣測定4種促進劑TBBS的粒徑分布,結果如表2和圖1所示。D10,D50和D90分別表示試樣的激光粒度分布累計體積分數達到10%,50%和90%時所對應的粒徑;分布因數(R)表征顆粒的對稱分布性,R=(D90-D10)/D50。

表2 4種促進劑TBBS的粒徑分布參數

圖1 4種促進劑TBBS的粒徑分布

從表2和圖1可以看出:4種促進劑TBBS的平均粒徑相近;2#促進劑TBBS的粒徑分布最寬,4#促進劑TBBS的粒徑分布最窄,3#和4#促進劑TBBS的粒徑屬于窄分布。

2.3 膠料分散性

采用旋轉流變儀測定膠料分散性,以分散指數表征膠料分散性,其值越大,膠料分散性越好。

配方A—D膠料的分散指數分別為0.214,0.257,0.195和0.162,其中配方B膠料的分散指數最大,這表明粒徑分布寬的2#促進劑TBBS更容易均勻分散在硫黃表面,且可避免局部過度聚集;配方C和D膠料的分散指數明顯偏低,這主要是受粒徑分布窄的3#和4#促進劑TBBS的影響,使促進劑TBBS在膠料表面容易產生聚集現象,從而使混煉膠的相容性變差。

2.4 硫化特性

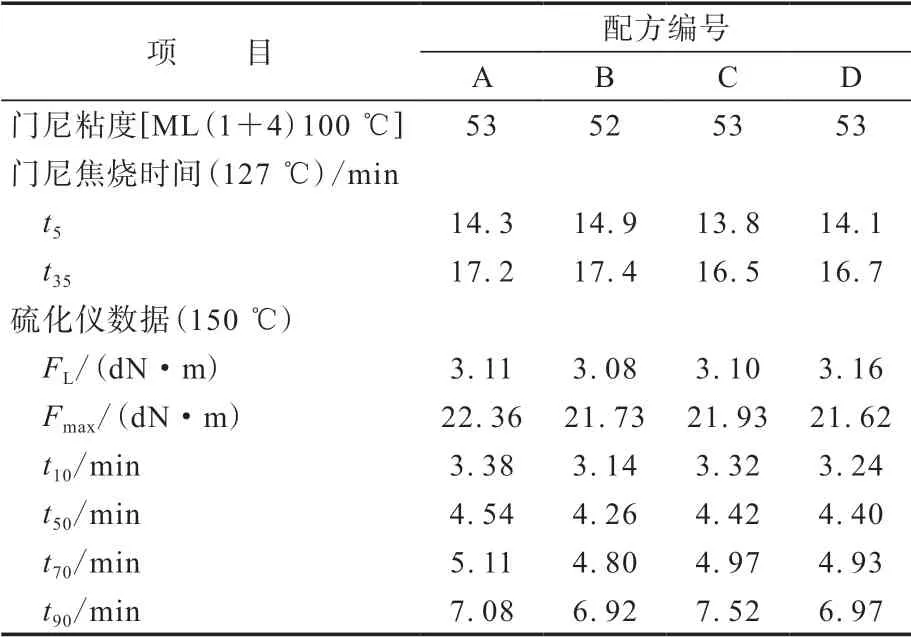

膠料的硫化特性如表3所示。

表3 膠料的硫化特性

從表3可以看出,4種配方膠料的門尼粘度、門尼焦燒時間和硫化速度無明顯差異,表明促進劑TBBS的粒徑及其分布對膠料的門尼粘度、門尼焦燒時間和硫化速度影響較小。

2.5 物理性能

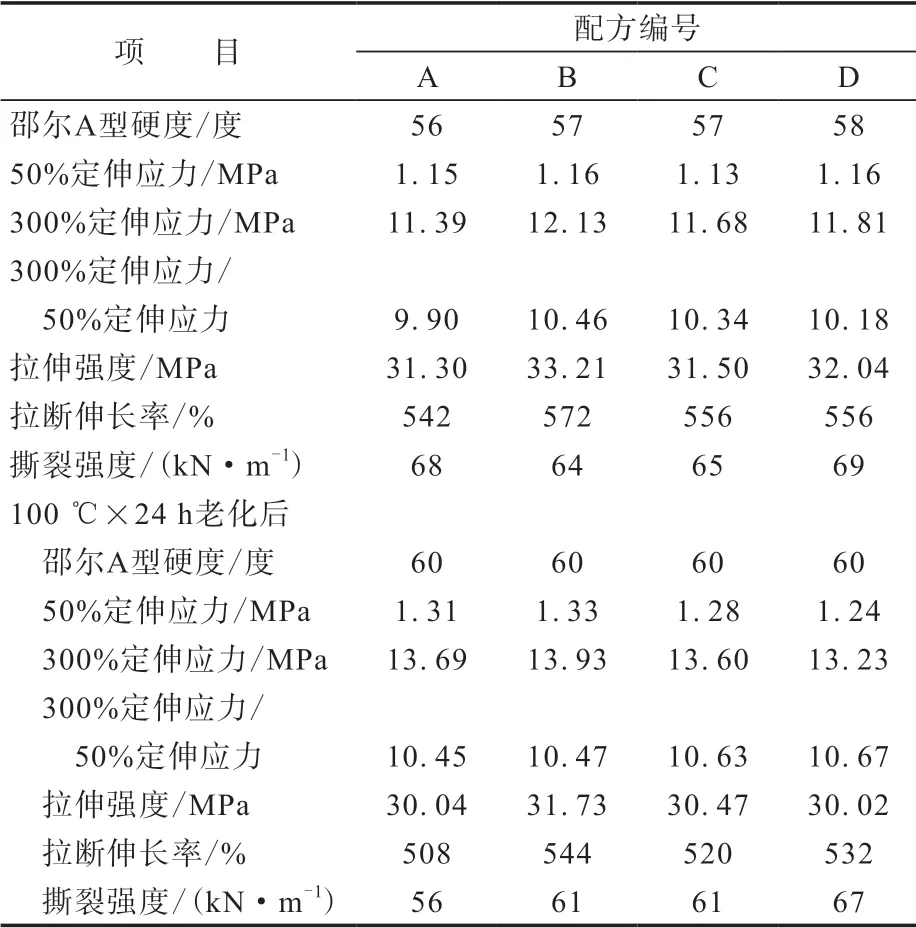

硫化膠的物理性能如表4所示。

從表4可以看出,在4種配方膠料中,配方B膠料老化前后的拉伸強度和拉斷伸長率最大,這主要是由于配方B膠料使用了粒徑分布更寬的2#促進劑TBBS,粒徑分布寬有利于膠料分散,膠料分散性好則有利于提高交聯密度,從而獲得更優異的拉伸性能。

表4 硫化膠的物理性能

2.6 耐磨和生熱性能

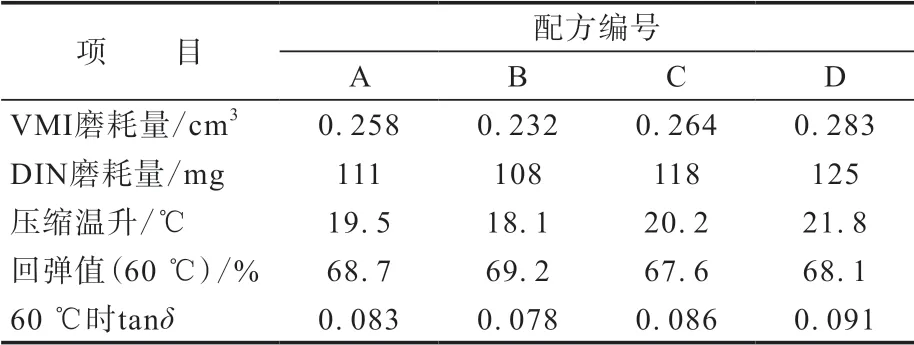

膠料的耐磨和生熱性能如表5所示,tanδ為損耗因子。

從表5可以看出,在4種配方膠料中,配方B膠料的耐磨性能最好,壓縮生熱最低,回彈值最大,60 ℃時tanδ最小。分析認為,配方B膠料使用了粒徑分布更寬的2#促進劑TBBS,粒徑分布寬有利于促進劑TBBS粒子分散,使膠料獲得更好的分散性,從而提高膠料的耐磨性能和彈性、降低生熱,這與膠料分散性測定結果相吻合。

表5 膠料的耐磨和生熱性能

2.7 高溫拉伸和導熱性能

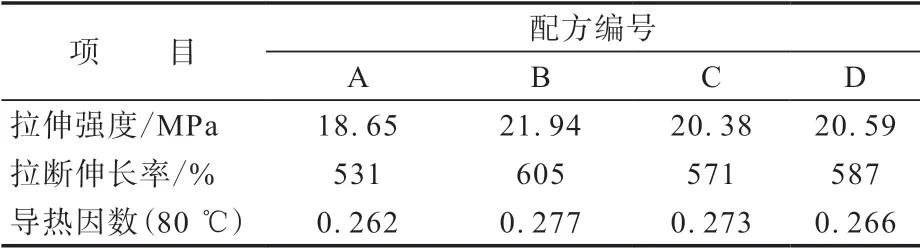

膠料的高溫(100 ℃)拉伸和導熱性能見表6。

從表6可以看出,在4種配方膠料中,配方B膠料的高溫拉伸性能最好。這主要是由于配方B膠料使用了粒徑分布更寬的2#促進劑TBBS,粒徑分布寬有利于膠料分散,從而提高交聯密度,使耐熱性能更加優異。4種配方膠料的導熱性能相差不大,導熱性能是由膠料界面中的導電離子所決定,促進劑TBBS的粒徑分布對其影響不大,數據波動在允許范圍內。

表6 膠料的高溫拉伸和導熱性能

3 結論

利用激光衍射法測定的促進劑TBBS粒徑分布及其分布因數能較好地表征促進劑TBBS的分散性,該分散性與膠料的加工性能和物理性能密切相關。通過增大促進劑TBBS的分布因數,能有效減少膠料中促進劑TBBS的噴霜現象,并提升半成品和輪胎質量,起到降低能耗、節約生產成本、提高經濟效益的作用。