基于物聯網技術的礦山自動布料系統研究及開發

郭怡琳,張 柏,寇向宇

(1. 長沙礦山研究院有限責任公司,湖南 長沙 410012; 2. 國家金屬采礦工程技術研究中心,湖南 長沙 410012)

0 前 言

砂石骨料礦山生產車間堆場布料時,卸料皮帶自動控制是提高料倉利用率和堆料效率的重要手段,為此,國內專家學者在這方面進行了大量的研究工作。高靜[1]設計了一種堆場給料皮帶機可向多條不同的受料皮帶機輸送物料的裝置,該卸料裝置與給料皮帶機共用一條膠帶,卸料裝置可以往復移動,定點卸料,實現每條堆場給料皮帶機可向多條不同的受料皮帶機輸送物料;關于定位系統,采用紅外超聲三邊測距的絕對定位方法和光電編碼器航跡推算的相對定位方法[2],比較準確地測量了小車的運行軌跡和方向,解決了傳統單純依靠紅外超聲定位存在的盲區問題;電控系統方面,王曉偉[3]在控制系統整體性上,針對目前礦井帶式輸送機以恒速傳輸物料導致能源浪費現狀,設計出基于動態時間間隔調速和模糊控制的智能控制系統;雷達式固體料位計[4]因不受粉塵、噪聲的干擾而在物位測量中得到廣泛應用;對自動控制系統的安全性考慮,冗余控制[5]是一種滿足連續生產要求,提高控制系統可靠性和穩定性的有效方法。

1 工程簡介

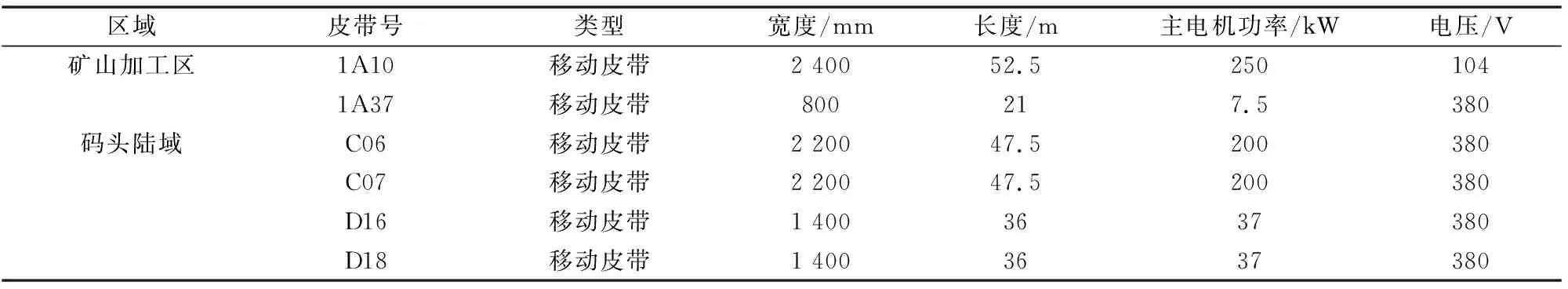

某砂石礦山的石料堆場分布在礦上加工區域和碼頭陸域,其中礦山加工區域共計2套移動卸料皮帶,碼頭陸域共計4套移動卸料皮帶,堆場卸料長度約500 m。石料堆場相關技術參數見表1。

表1 石料堆場技術參數

目前礦山石料堆場移動卸料皮帶的行走和卸料主要由現場控制箱進行手動操作,也面臨堆料不均勻、粉塵職業危害、高處作業等帶來的安全隱患以及作業效率低的問題(見圖1)。因此,礦山需對現有的移動卸料皮帶進行優化升級,通過對卸料皮帶的定位、堆場料位監測、皮帶運行遠程控制和通信系統、作業現場的視頻監控,實現移動卸料皮帶的自動化作業。

圖1 堆場現場

2 設計原則和目標

2.1 石料堆場實施智能化工作的設計原則

石料管控智能化建設以“統一規劃、分步實施、控制造價、注重實效”為總原則, 在整個規劃的具體設計當中,注重以下方面要求。①系統性和完整性;②實用性和先進性;③標準化和開放性;④安全性和可靠性;⑤經濟性和靈活性;⑥擴展性和前瞻性。

2.2 石料堆場實施智能化的目的

①精細化管控是手段,精準的石料管理是目標;②精細化管控的前提是智能化管理;③精準的石料管理的前提是在線、實時和精準檢測;④無人化是智能化的必然結果,不是智能化的目的。

3 系統組成

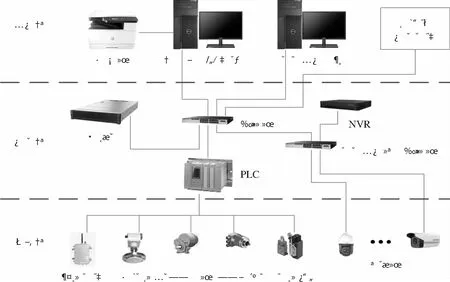

移動卸料皮帶自動控制系統包含以下幾個子系統:定位系統、料位系統、電控系統、PLC控制系統、通信系統、視頻監控系統(見圖2)。

圖2 移動卸料皮帶自動控制系統網絡拓撲示意

3.1 定位系統

高精度、高可靠性的定位系統是移動卸料皮帶自動化控制的基礎。常見的定位手段包括:GPS/北斗衛星定位、編碼器、格雷母線、UWB超寬帶等。移動卸料皮帶現場工況環境十分惡劣,粉塵濃度大且移動卸料皮帶運行過程中振動大,根據絕對式編碼器的實際使用,采用旋轉編碼器+RFID定位方式。由于移動卸料皮帶在行走過程中行走軌道上可能會有砂石或者行走一段距離之后會出現誤差,所以在進行精確定位時,每隔一段距離需要添加RFID對移動卸料皮帶的行走位置進行標定,以確保移動卸料皮帶能持續精準定位。

3.2 料位系統

移動卸料皮帶在卸料過程中,由于粉塵導致現場能見度較低,現有料位計的測量高度要求在30~40 m,優先選用普通雷達料位計實時監測堆場料位情況。

3.3 電控系統

現階段移動卸料皮帶的行走是通過安裝在膠帶機旁的移動卸料皮帶現場控制箱控制滑觸線供電對移動卸料皮帶的行走進行控制。

移動卸料皮帶自動控制電控系統改造分兩步進行:

第一步:改造移動卸料皮帶現場控制箱,將滑觸線供電接觸器由常開狀態改為常閉狀態;增加帶式輸送機兩端限位開關,當移動卸料皮帶行走至限定位置,限位開關觸發,就地控制箱斷開滑觸線供電,移動卸料皮帶緊急停車。

第二步:增加移動卸料皮帶就地動控一體箱,安裝在移動卸料皮帶上。電控箱中設置就地PLC控制系統、移動卸料皮帶定位系統、移動卸料皮帶料位系統、電源系統(給安裝在移動卸料皮帶的定位系統、料位系統、PLC控制系統進行供電)、通信系統(無線)、移動卸料皮帶就地操作按鈕、移動卸料皮帶接近開關。

3.4 PLC控制系統

考慮到移動卸料皮帶自動控制系統方便接入物聯網控制系統,推薦使用西門子PLC。

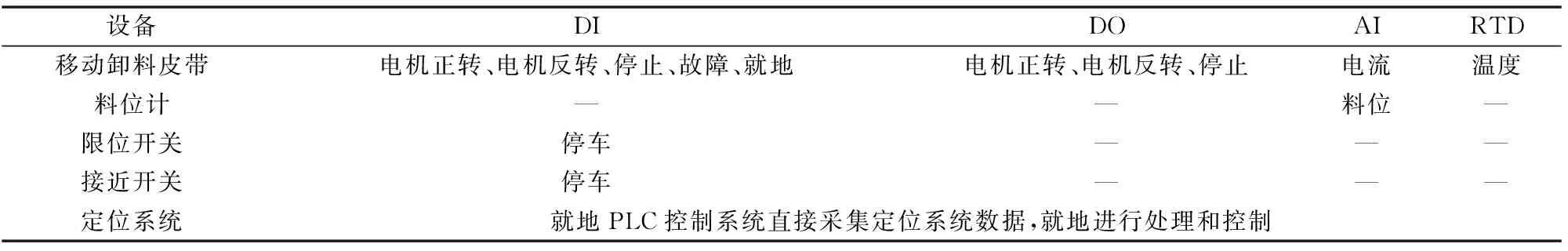

目前根據移動卸料皮帶卸料和行走的相關狀態,IO點見表2。

表2 物聯網IO點

為了保證移動卸料皮帶自動控制系統的穩定可靠運行,使用智能總線控制器,并安裝在就地移動卸料皮帶上方便IO信號接入PLC,減少控制電纜,增加中段控制系統的可靠性和實時性,同時還能減少信號在傳輸過程中的故障和干擾。

3.5 通信系統

PLC控制系統、定位系統、料位系統、電控系統、視頻監控系統與上位機、服務器通過光纖和無線網絡相結合的通信模式。

通信發射設備與卸料皮帶進行連接,通過無線網絡與信號接收設備進行通信。因為信號接收設備的通信范圍較大,在帶式輸送機的頭尾均需設置信號接收設備,保障現場數據的高效傳輸。

控制系統通過以太網數據輸出本地控制數據,經過通信發射設備發送給信號接收設備,最后由光纖將數據傳輸到本地操作室。

3.6 視頻監控

在礦山的半成品堆場、成品堆場、混合堆場車間等布料區域的重點設備附近安裝高清攝像頭,對現場設備進行實時監控,作業人員可在操作室根據實時視頻情況對設備進行控制和調整,保障相關作業區設備的安全高效運行。

3.7 安全保障

結合作業現場實際情況,移動卸料皮帶自動控制系統需增加安全保障系統確保作業的安全性。

1)預設作業區域和控制系統的聯動

在定位系統的精準定位下,卸料皮帶可在預先設定好的區域內進行作業,超出預設作業區域時,會發送報警信號給自動控制系統,控制系統將停止卸料皮帶的行走。

2)超界預警和停車功能

將接近開關和限位裝置分別固定在卸料皮帶和輸送機上,當卸料皮帶移動至對應區域時,接近開關和限位裝置將做出相應的動作,致使卸料皮帶停止運行。

4 結 論

通過建立卸料皮帶自動控制系統,現場作業人員能夠在操作室對移動卸料皮帶進行遠程操作,自動控制系統可以通過料位監測和定位數據自發調整卸料皮帶的作業過程,現場操作工也可以結合卸料現場實時情況對卸料參數進行精準把控,控制系統結合程序進行自動卸料,對石料堆場的料堆高度和石料堆放重量進行精確把控。有效解決堆場堆料不均勻、粉塵職業危害、高處作業等帶來的安全隱患以及作業效率低的問題,實現移動卸料皮帶的自動化作業,也為企業的生產效率和安全提供了保證。