定寬機錘頭孔型對超低碳鋼帶邊部質量的影響

劉志衛 李 楊 信曉兵 董躍星 張欣覿 年保國

(1.唐山鋼鐵集團有限責任公司,河北 唐山 063000; 2.河鋼集團鋼研總院,河北 石家莊 050023)

超低碳鋼又稱作無間隙原子鋼,是通過添加鈦、鈮等合金元素在鋼中形成碳氮化合物,使基體成為無間隙原子狀態。由于超低碳鋼相變溫度較高,板坯角部金屬在軋制過程中受冷卻水沖擊等因素的影響,角部金屬溫降偏大而提前進入(α+γ)兩相區,在軋制過程中帶鋼長度方向的邊部產生翹皮缺陷[1- 5]。唐鋼新區2050熱軋生產線生產的超低碳鋼帶邊部產生了翹皮,本文對其進行了研究分析并提出了控制措施。

1 帶鋼邊部翹皮分析

1.1 宏觀形貌

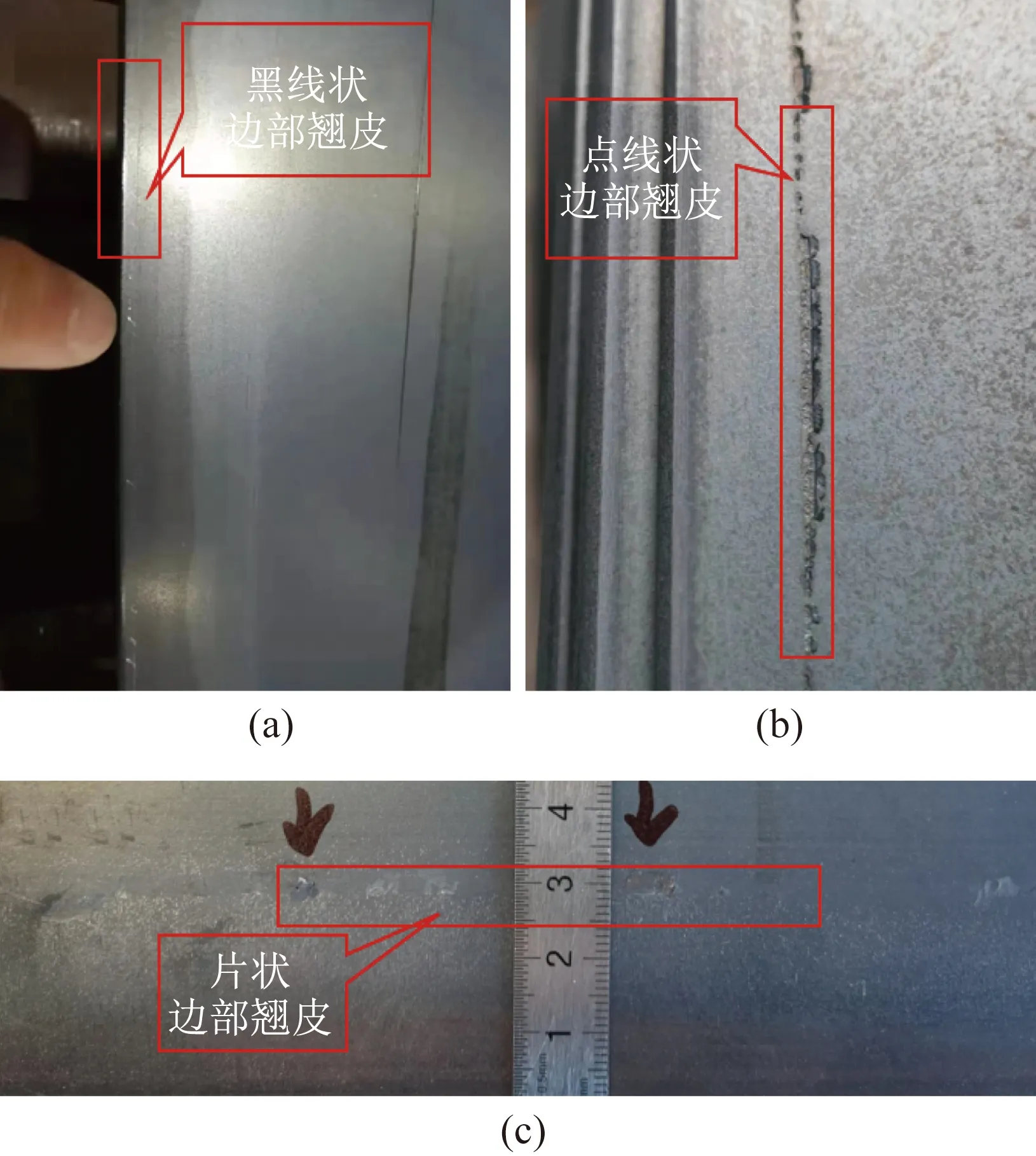

典型的帶鋼邊部翹皮形貌如圖1所示。圖1中,(a)為黑線狀,(b)為點線狀,(c)為片狀。該缺陷大多出現在距帶鋼邊緣0~40 mm范圍內,點線狀和片狀翹皮較嚴重,且部分缺陷存在斷續金屬翻折的現象,翻折部位的金屬與帶鋼基體相連。采用在線表面監控相機可觀察到點線狀與片狀缺陷有斷續明亮的光澤,可能是一種光線反射現象。

圖1 帶鋼邊部翹皮的宏觀形貌

1.2 微觀形貌

較典型的點線狀邊部翹皮的微觀形貌如圖2所示。圖2(a)表明,翹皮未翻折的金屬表層下有斜向基體的裂縫且端部與帶鋼基體相連。圖2(b)為翹皮根部與帶鋼基體相連部位的放大圖。圖2(c,d)為翹皮的能譜分析,發現翹皮內團塊狀物質的主要成分為氧和鐵,且裂隙處有大量團塊狀物質,說明軋制過程中板坯表層有氧化鐵皮碾入。

圖2 帶鋼邊部翹皮的微觀形貌(a,b)和能譜分析(c,d)

1.3 缺陷形成區域分析

圖3為部分超低碳鋼板坯經過定寬機及粗軋機立、平軋后的邊部形態。圖3(a,b)分別為軋制后板坯的操作側和傳動側形態,圖3(c)為帶鋼邊部翹皮。圖3(a,b)中可見板坯兩側上表面上沿不圓滑,板坯角部長度方向上有凸棱。

圖3 板坯角部凸棱

根據翹皮的宏觀和微觀形貌及能譜分析結果可初步斷定,板坯角部金屬受冷卻水沖擊及散熱等因素的影響溫降過大,提前發生奧氏體向鐵素體的轉變,鐵素體強度低于奧氏體,金屬流動性好,板坯角部金屬受粗軋機平輥軋制力作用而產生凸棱。后續在精軋機軋制力的作用下,板坯角部凸棱將進一步被壓扁,并最終產生沿帶鋼長度方向分布的邊部翹皮, 因此需減小粗軋區板坯的角部溫降,避免板坯角部產生凸棱。

2 板坯預制缺陷

在板坯不同部位鉆孔、鋸縫等,目的是預制缺陷,并觀察經過定寬機平面錘頭減寬及軋機軋制后的缺陷位置,模擬預制缺陷部位金屬的流動狀態[6]。

板坯中預制缺陷的示意圖如圖4所示。圖中,OS為在板坯操作側鉆孔,DS為在板坯傳動側鉆孔,J代表鋸縫,板坯為超低碳鋼。DS1、DS2點在板坯上表面距角部10 mm,DS3、DS4點在板坯窄面距角部10 mm,OS1、OS2位置與DS3、DS4位置相互對應,鉆孔深度為30~40 mm,孔徑為15~20 mm。

圖4 板坯預制缺陷的圖解

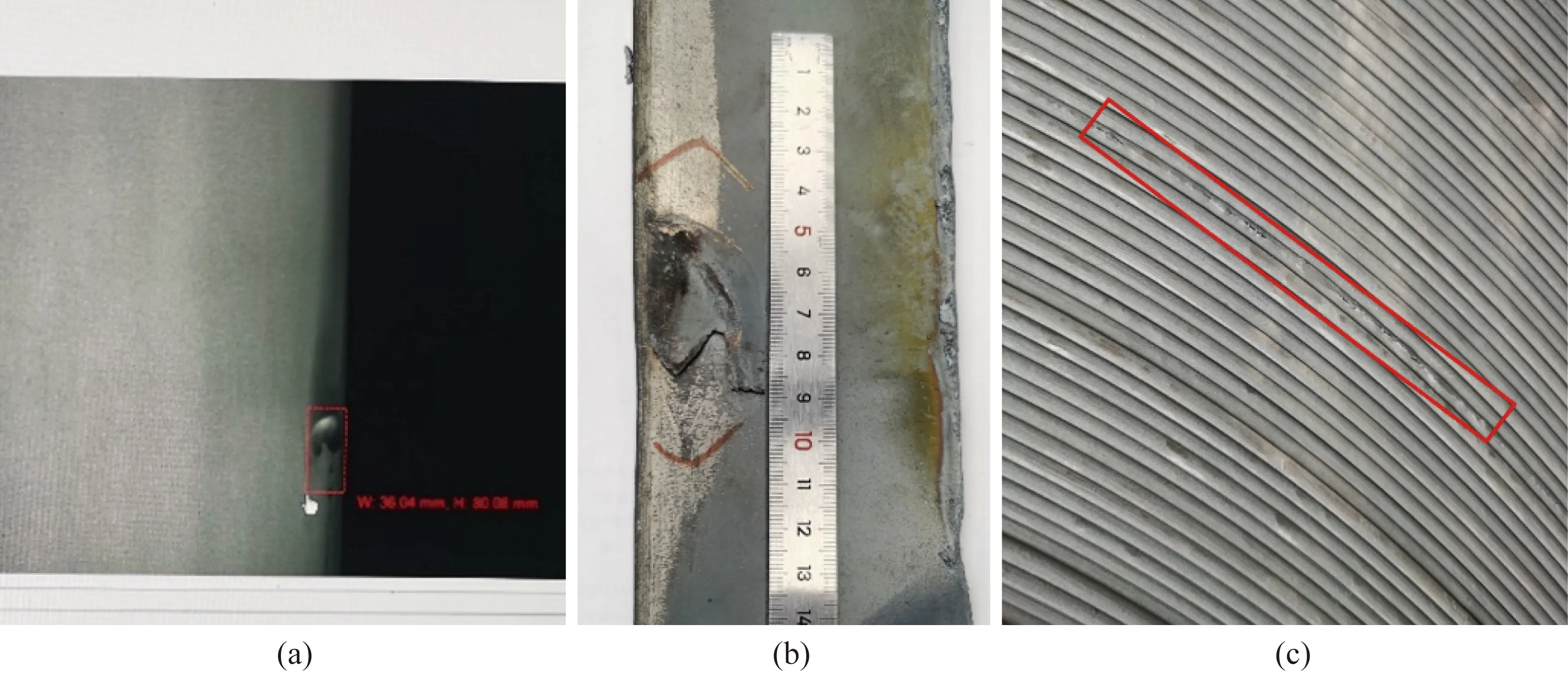

熱軋后,開卷檢查并確認帶鋼上的缺陷位置。檢查發現,DS1/2缺陷點移動到距帶鋼上表面40~60 mm區域,OS1/2及DS3/4缺陷點移動到距帶鋼上表面約0~20 mm區域,OS3/4缺陷點位于帶鋼厚度中心,J1/2缺陷點移動到距帶鋼上表面約0~40 mm區域。圖5為部分缺陷的形貌。圖5(a)為DS3對應的在線表面檢測缺陷,圖5(b)為DS3對應的帶鋼缺陷,圖5(c)為OS3對應的帶鋼缺陷。

圖5 在線表面檢測和帶鋼缺陷

預制缺陷板坯的軋制試驗發現,帶鋼上表面距邊部40 mm范圍的翹皮與OS1/2、DS3/4及J1/2點形成的缺陷位置相對應,因此改善板坯該部位金屬在熱軋過程中的流動狀態是解決邊部翹皮問題的關鍵。

3 定寬機錘頭孔型對板坯角部金屬流動的影響

定寬機是熱連軋產線粗軋區的重要減寬裝備,其錘頭在板坯前進過程中進行間隙式拍打,錘頭立面與板坯的窄面直接接觸。

3.1 定寬機平面錘頭的使用效果

對定寬后的回退板坯窄面進行檢查發現,板坯角部上沿出現了斷續的凸棱。圖6為磨損后的定寬機平面錘頭和定寬板坯的角部形貌。圖6(a)為未經定寬的板坯角部,圖6(b)為定寬后板坯的角部,圖6(c)為角部凸棱,圖6(d)為平面錘頭上機2萬t左右(正常在機約15萬t)時的磨損形態,從放大的圖6(e)可以發現,在錘頭平面與鑄坯窄面接觸的邊緣部位發生了較嚴重的磨損。這是由于板坯窄面與錘頭平面直接接觸,尤其是溫度較低的板坯角部金屬會對錘頭局部接觸面造成較嚴重的磨損,因此當定寬機減寬量達到一定程度時,角部邊緣金屬將直接溢出錘頭磨損的凹陷處而形成凸棱。

圖6 出定寬機后磨損的平面錘頭和板坯角部

3.2 定寬機錘頭孔型優化

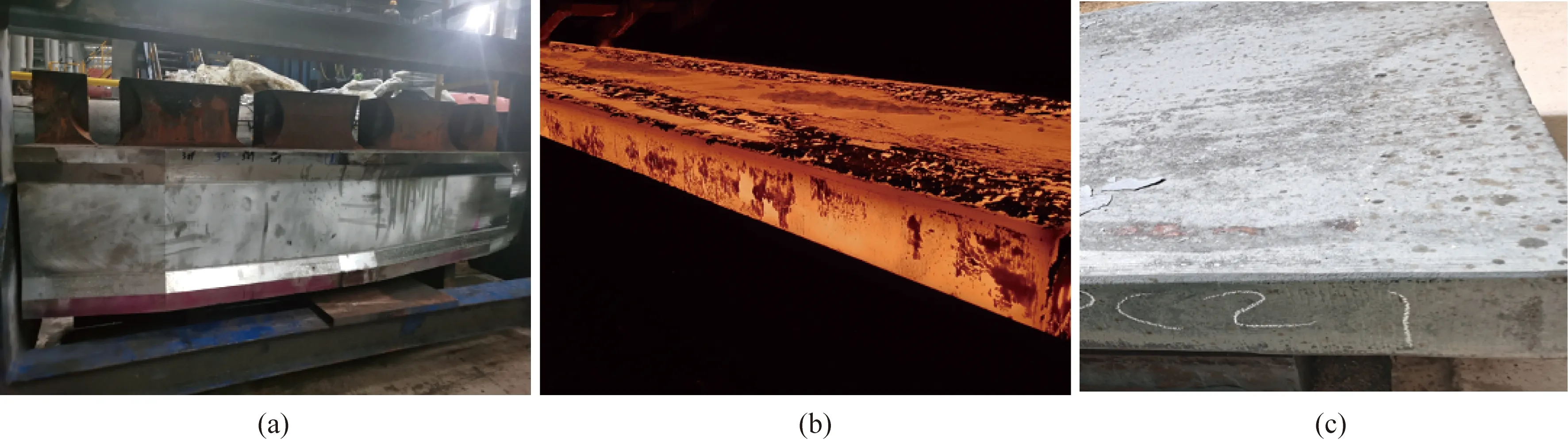

為改善因平面錘頭局部嚴重磨損造成的帶鋼定寬后的角部質量[7- 10],對定寬機平面錘頭重新進行了孔型設計,如圖7所示。采用孔型錘頭定寬的板坯角部形態有了明顯的改善,從而改變了進入粗軋機前的板坯角部形態,板坯角部較平緩的角度可以緩解局部應力集中,避免軋制時板坯角部產生凸棱。

圖7 孔型錘頭(a)和出定寬機后的熱態(b)和冷態(c)板坯

3.3 粗軋板坯的橫向溫度分布

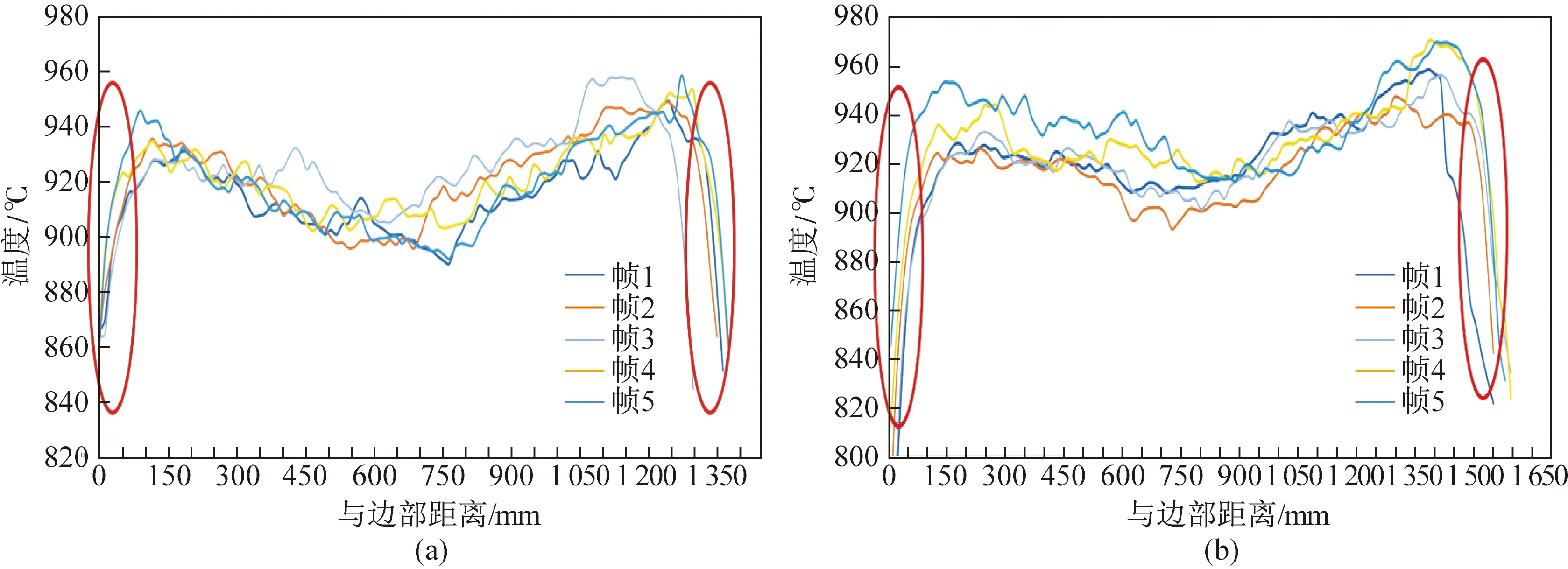

采用孔型錘頭的定寬機改變了板坯角部的形狀,板坯角部較平緩的角度在粗軋過程中受到冷卻水的沖刷面積減小,理論上會減小板坯角部的溫降。采用熱像儀測定了不同形式錘頭定寬的板坯(粗軋R2軋機末道次)的橫向溫度分布, 結果如圖8所示。發現采用孔型錘頭定寬機定寬的板坯邊部50 mm范圍的溫降減小了約50 ℃[11],采用孔型錘頭的定寬機不僅改變了板坯角部形狀,而且能明顯提高板坯角部溫度,從而推遲了角部金屬的相變。

圖8 定寬機采用孔型錘頭(a)和平面錘頭(b)定寬的板坯橫向溫度分布

4 板坯邊部質量的改善

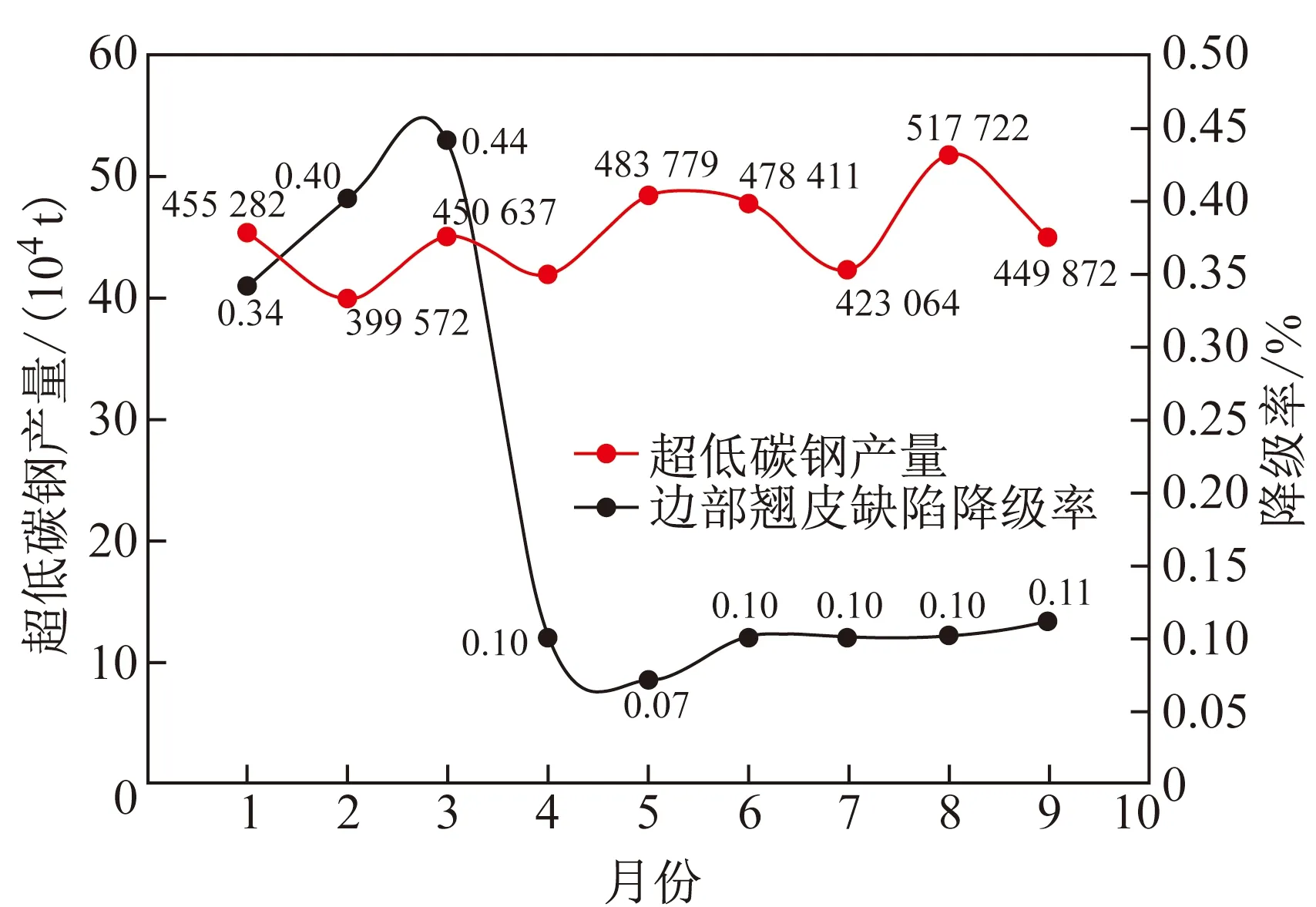

采用孔型化設計的定寬機錘頭明顯減少了超低碳鋼帶邊部翹皮的產生,超低碳鋼帶邊部翹皮的降級率(因缺陷降級的質量與總產量的比值)從0.4%降低到了0.1%左右,如圖9所示,且翹皮主要發生在帶鋼頭尾10 m以內,切除后不影響使用。

圖9 超低碳鋼帶邊部翹皮降級率的變化

5 結論

(1)經過定寬和粗軋的超低碳鋼板坯角部產生凸棱,精軋后產生沿帶鋼長度方向分布的邊部翹皮。

(2)預制缺陷后軋制的板坯窄面角部及其附近的金屬熱軋時流動到帶鋼邊部約0~40 mm的區域。

(3)采用孔型錘頭定寬機定寬的板坯角部金屬過渡較平緩,可以避免因定寬機減寬量較大錘頭局部嚴重磨損而產生凸棱,使粗軋板坯邊部溫度提高了約50 ℃。

(4)定寬機孔型錘頭的應用使超低碳鋼帶邊部翹皮降級率從近0.4%降低到了0.1%左右,顯著改善了超低碳鋼帶的邊部質量。