重介質旋流器分選工藝研究

帖志國

(山西煤炭進出口集團中北煤炭儲運有限公司,山西 太原 037000)

引言

我國煤炭資源儲量豐富,但其賦存不均,煤炭主要集中在內蒙古、新疆、陜西、山西等地,隨著我國多年來對煤炭資源的開采,目前我國煤炭資源的儲量日益降低,所以提升煤炭資源利用率對于我國高質量發展十分重要,在原煤利用過程中,選煤工藝對于煤炭資源的利用率影響較為嚴重。據統計,近年來我國原煤入選量逐步接近30 億t,而在傳統的選煤工藝中,重介工藝由于對原料種類、分選精度、分選效率及對分選顆粒適應性等方面的優越性,使得其在所有選煤工藝中占比十分巨大,是目前我國選煤的主導工藝方法[1-2]。三產品重介旋流器作為煤炭洗選的重要設備,其具備體積小、效率高等特點。但在三產品重介旋流器使用過程中,由于二段重介質密度難于調整,使得分選效率無法得到較佳的要求[3-4],因此針對不同粒徑下重介質旋流器分選效果進行研究。

1 模型建立

三產品重介旋流器主要是由兩臺兩產品重介旋流器進行串聯組裝而成的。其本質與兩產品旋流器相差不大,在工作過程中其第一段為主選,在此階段采用低密度的懸浮液進行分選工藝,此時在第一段選出精煤為再選入料,與此同時懸浮液的濃縮為二段分選提供高密度懸浮液,此時第二段為再選,再選完成后分選出矸石和中煤兩種產品。隨著流體力學的不斷發展,為了提升研究深度,大量計算流體力學的軟件應聲而出。本文基于CFD 技術,采用多相流混合模型對不同粒徑下旋流器內部顆粒分布情況進行研究。

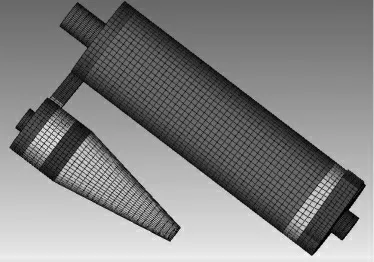

首先,進行模型的建立,本文采用的計算模型基于WTMC1200/850 三產品重介質旋流器,在進行模型建立前需要對模型進行必要的簡化,以此來達到在保證計算精度的同時,降低模擬的計算時間。模型簡化如下:旋流器的一段與二段選用并排布置;考慮到溢流管的壁厚對于整體模型尺寸較小,所以忽略壁厚。設定模型的大致尺寸如下:一段入料口尺寸為275 mm×175 mm;連接管的尺寸為200 mm×175 mm;圓筒直徑一段為1 200 mm,二段為850 mm;一段溢流口的直徑為375 mm,二段溢流口的直徑為325 mm;二段底流口的直徑為235 mm。其次,完成尺寸設定后對模型進行網格劃分,為保證模型計算的精確性,選定軟件自帶網格劃分模塊進行劃分,網格的結構為六面體結構,模型網格劃分示意圖如圖1 所示。

圖1 模型網格劃分示意圖

對模型的參數進行設定,根據計算需求,選定分散相直徑為0.001 mm,重介質顆粒的直徑為0.01~0.05 mm。設定懸浮液進口為速度進口,進口的速度為7.5~8 m/s,其介質循環量為1 300~1 400 m3/h。原煤進口同樣采用速度進口,速度為2.5 m/s。

2 模擬計算

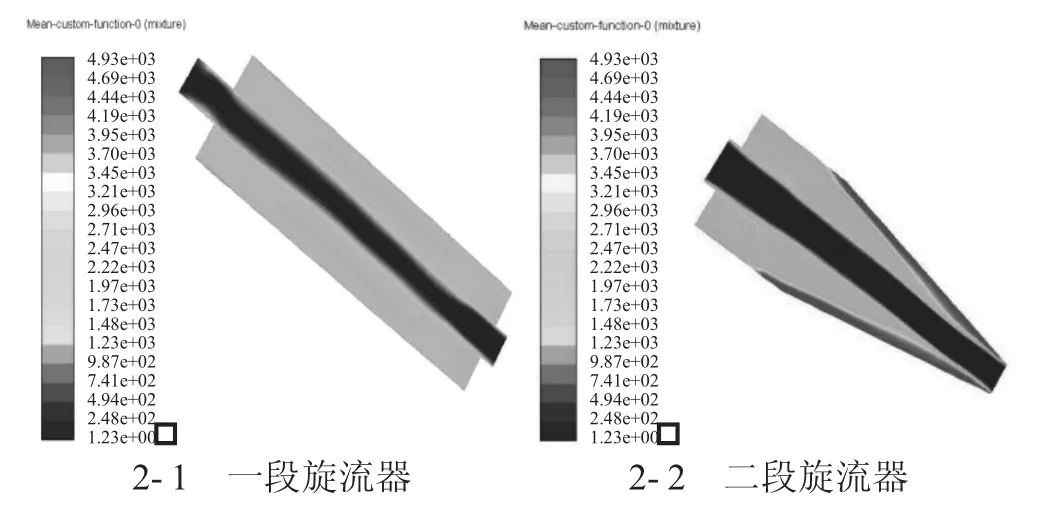

對模型進行模擬分析,首先對旋流器內部懸浮液的密度分布進行分析,懸浮液分布云圖如下頁2所示。

從下頁圖2 中可以看出,旋流器內部軸向截面內密度分布呈現對稱的趨勢,其對稱軸為模型的軸線,同時在一段旋流器的中心位置存在穩定的低密度分布區域,稱之為空氣柱。在此位置密度最小值為1.23 kg/m3,而在一段模擬云圖的兩邊位置懸浮液的密度分布較大,但較大區域的面積較小,在一段分選模擬云圖內密度最大值為4 190 kg/m3。觀察二段旋流器內部密度分布情況,可以看出此段位于底流口兩邊位置懸浮液密度較大,且分布區域較廣,在此位置最大的密度為4 930 kg/m3。在旋流器器壁出現密度突然增大的情況主要是由于在器壁位置會留存大量的介質顆粒,且距離溢流口位置越遠介質顆粒的滯留現象越明顯,由于滯留介質顆粒的作用,這時的壁面位置密度場發生一定的改變。

圖2 懸浮液分布云圖

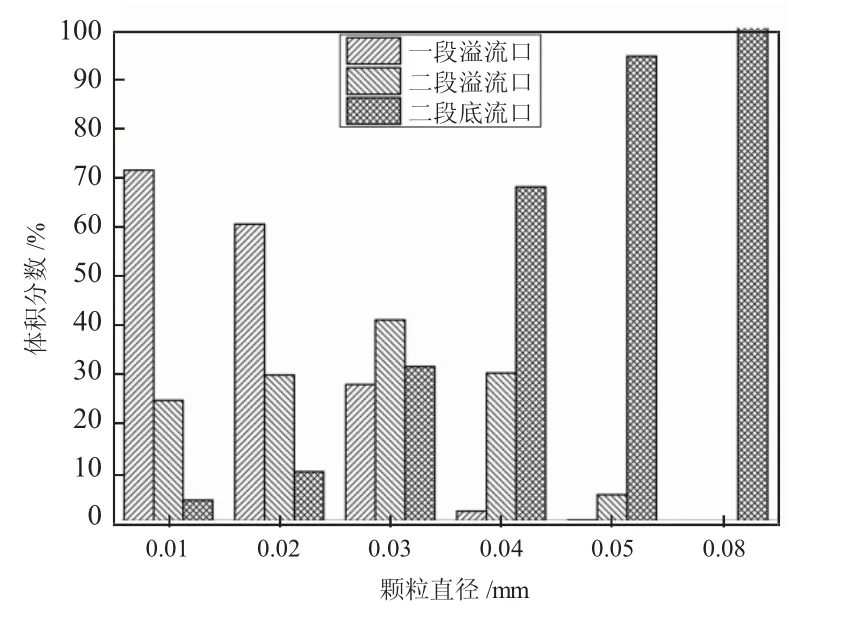

對不同粒徑下在一段、二段溢流口及二段底流口的顆粒百分數進行模擬統計,匯總直方圖如圖3 所示。

圖3 匯總直方圖

從圖3 中可以看出,不同顆粒直徑下顆粒在各個出口的體積分數大不相同,當顆粒粒徑為0.01 mm、0.02 mm 時,此時三產品重介質旋流器內顆粒主要從一段旋流器的溢流口流出的,兩種直徑下顆粒在一段溢流口流出的百分數分別可以達到71%和60%;當重介質顆粒直徑為0.03 mm 時,此時的旋流器內部重介質顆粒在一段、二段溢流口和二段底流口流出的顆粒百分數相差不大;當重介質顆粒直徑為0.04 mm、0.05 mm、0.08 mm 時,此時的重介質顆粒主要是從二段底流口流出。綜上,不同粒徑的顆粒流出基本服從較小介質顆粒(0.01 mm、0.02 mm)從精煤口、超過0.04 mm 的大介質顆粒從矸石口流出的規律。0.03 mm顆粒在二段溢流口流出。同時從旋流器角度可以看出,當顆粒粒徑小于0.02 mm 時,只有少量顆粒能夠進入二段旋流器,大部分顆粒從一段旋流器中流出,而當顆粒直徑超過0.03 mm 時,此時一段旋流器流出的顆粒較少,大部分粗顆粒進入二段旋流器,并從二段旋流器的底流口流出。

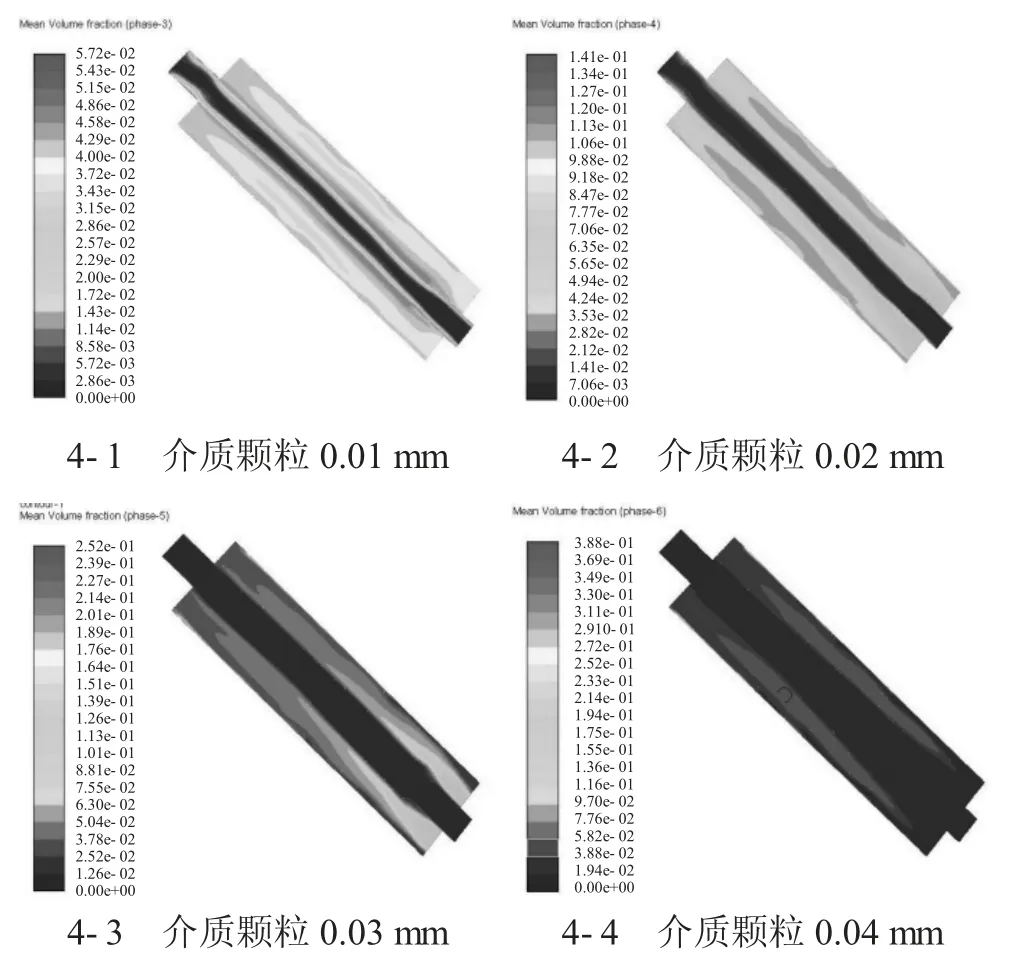

對不同介質顆粒在旋流器內部分布情況進行模擬研究,本文僅對介質顆粒0.01 mm、0.02 mm、0.03 mm、0.04 mm 四種情況下的旋流器內部顆粒分布情況進行分析,四種介質顆粒粒徑下的顆粒分布云圖如圖4 所示。

圖4 不同顆粒粒徑下的顆粒分布云圖

從圖4 可以看出,不同介質顆粒下旋流器內部的體積分數是不同的,當顆粒直徑為0.01 mm 時,此時旋流器內部的體積分數基本維持在0.04 左右,為入口濃度,在旋流器壁位置和空氣柱附近顆粒體積分數略有升高,原因與顆粒掛壁有關,這里不做贅述,0.01 mm 的介質顆粒在旋流器內無明顯變化,此時的設備離心作用并未產生分選作用。此時提升顆粒的粒徑可以提升旋流器內“基礎”密度。當顆粒的粒徑為0.02 mm 時,此時在接近底流口的位置類似0.01 mm 介質顆粒的分布特性,在接近溢流口的位置介質顆粒在空氣柱位置密度有所升高,而在器壁位置密度有所降低,所以空氣柱附近顆粒富集并未導致密度升高。當顆粒直徑為0.03 mm 時,此時空氣柱側顆粒密度增加速度很快,顆粒力度對密度分布影響較大。顆粒直徑大于0.04 mm 時,隨著與溢流口的靠近,濃度逐漸增加,密度的增大主要集中在旋流器靠近溢流口附近,此時空氣柱側濃度下降,所以該介質顆粒是影響下半部分密度分布特性主要粒徑。

3 結論

1)對旋流器內部懸浮液進行分析,發現旋流器內部軸向截面內密度分布呈現對稱的趨勢,其對稱軸為模型的軸線。

2)對不同粒徑下在一段、二段溢流口及二段底流口的顆粒百分數進行分析發現,不大于0.02 mm 的顆粒在一段溢流口,大于0.03 mm 的在二段底流口分布較多。

3)對不同粒徑下旋流器內部顆粒分布情況進行分析發現,隨著顆粒粒徑的增大,旋流器靠近溢流口附近密度較大,在空氣柱側密度降低。