常村煤礦主井提升系統技術改造設計

2022-09-25 03:56:50元江博李雪方

機械管理開發

2022年8期

關鍵詞:系統

元江博,李雪方

(1.山西潞安化工集團常村煤礦,山西 長治 046100;2.晉能控股電力集團太陽能科技有限公司,山西 長治 046011)

1 改造原則

常村煤礦為生產礦井,基于現有主井井筒裝備、提升容器外形尺寸、主井井架、提升機基礎等設施維持不變的前提下,對現有提升設備進行更換,使其影響主井提升系統正常生產的時間最短,并滿足礦井年提升能力8.00 Mt/年的生產要求。

2 主井提升系統運行現狀

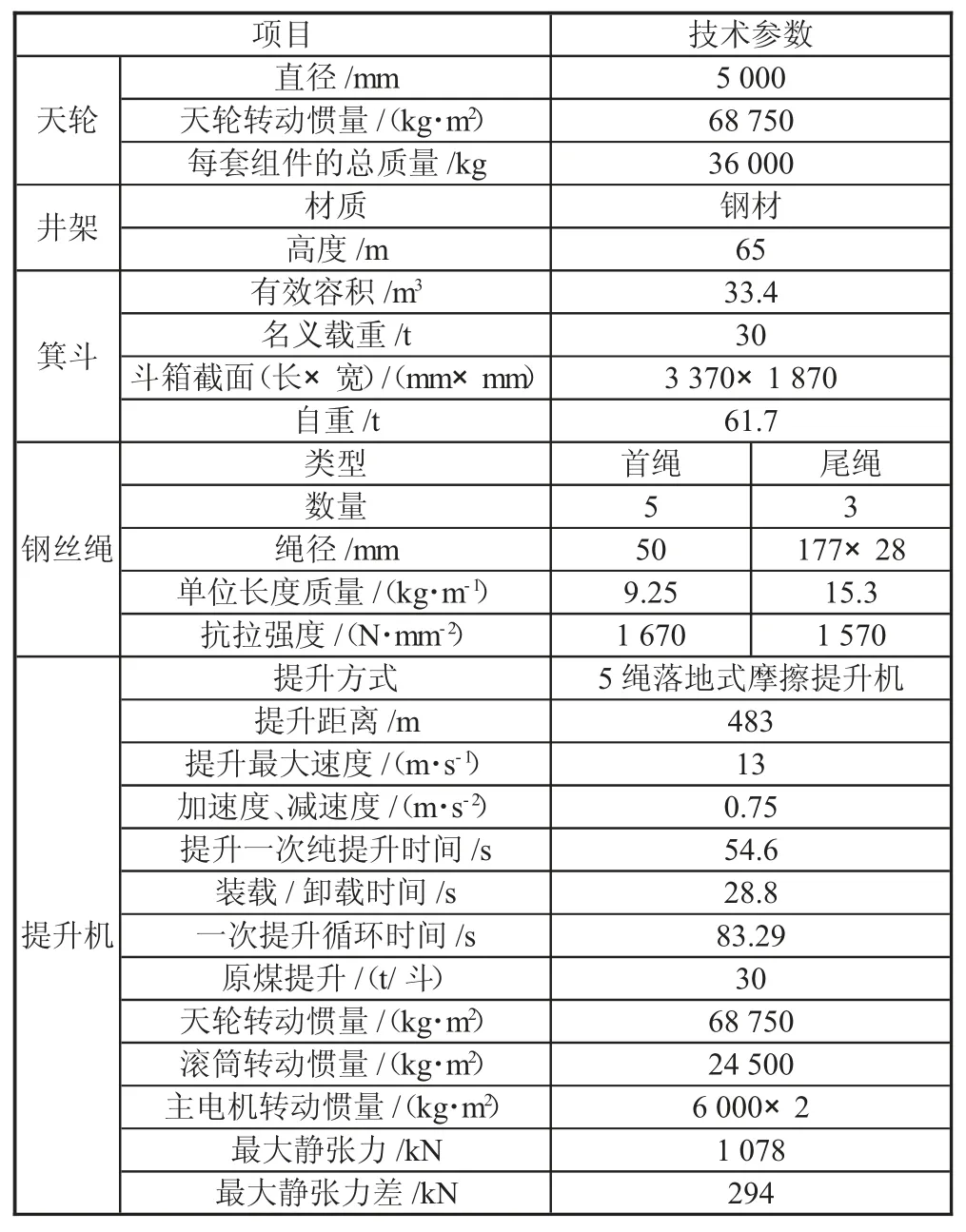

主井提升系統擔負礦井原煤提升任務,裝備一對30 t 箕斗。提升系統的提升高度為483.0 m,提升速度為13 m/s。裝備德國SIEMAG 公司的5 繩摩擦式提升機,滾筒直徑5 000 mm,箕斗提升量30 t。電控系統采用德國西門子公司交-交變頻同步電機系統,詳見表1。

表1 主井提升系統參數

3 技術改造方案設計

根據現有主井井筒裝備、提升容器外形尺寸、主井井架、提升機基礎等主要設施維持不變的前提,擬通過增加單次提升量的方式對提升系統進行改造,以下描述為詳細的改造方案設計。

3.1 改造可行性分析

現箕斗總重61.7 t,有效載重30 t,本體外形尺寸(長×寬×高)=3 370 mm×1 870 mm×16 000 mm。據實際測算,當箕斗裝滿30 t 原煤時,箕斗內的有效裝煤高度仍剩余1.9 m,其有效容積約9 m3,可增加提升原煤約10 t,由此可見,主井箕斗在不改造外形尺寸的前提下,可裝載40 t 原煤。在現有電機基礎不變的情況下,確定提升系統改造后箕斗自重Qc=56.1 t,有效載重Qz=38 t。

3.2 提升能力計算

3.2.1 一次循環主井年提升能力

按主井實際提升一次循環時間Tq=83.29 s,箕斗單次提升量Q=38 t 時,主井的年提升能力為:An=不能滿足礦井8.0 Mt/年的生產要求。……

登錄APP查看全文

猜你喜歡

工業設計(2022年8期)2022-09-09 07:43:20

軍民兩用技術與產品(2021年10期)2021-03-16 06:05:30

北京測繪(2020年12期)2020-12-29 01:33:58

裝備制造技術(2019年12期)2019-12-25 03:06:46

制造技術與機床(2019年10期)2019-10-26 02:47:06

中國洗滌用品工業(2019年4期)2019-05-11 09:27:34

鐵道通信信號(2018年5期)2018-06-28 03:06:24

家庭影院技術(2017年9期)2017-09-26 03:41:45

通信電源技術(2016年6期)2016-04-20 06:21:32

智能系統學報(2015年4期)2015-12-27 09:37:59