冷拌冷鋪水性環氧乳化瀝青路面建設期內能耗與排放測算

劉永烽

(泊頭市交通運輸局,河北 滄州 061000)

一、引言

近年來,開發冷拌冷鋪方式成型的瀝青路面來替代傳統的熱拌瀝青路面成為交通運輸行業節能減排的新途徑。

為了測算冷拌冷鋪水性環氧乳化瀝青技術的能耗和排放,本文以熱拌瀝青技術作為對比,分別從原材料制備、拌和、運輸、壓實施工4個階段分析二者能源消耗及氣體排放清單,建立測算流程和計算模型,綜合分析其節能減排效果,為量化冷拌冷鋪瀝青技術的節能減排效果提供依據。

二、應用工程概況

某國道河北唐山段路面維修養護工程中應用了6cm厚的AC-20水性環氧乳化瀝青混合料,試驗路全長105m,道路寬11m(半幅),其余路段為熱拌AC-20瀝青混合料,試驗路段共使用水性環氧乳化瀝青混合料163.1t。

三、能耗與排放測算

(一)測算流程

冷拌冷鋪水性環氧乳化瀝青技術節能減排測算的標準流程如圖1所示。

圖1 節能減排效益測算的標準化流程

(二)能耗與排放源確定

節能減排效益測算包括原材料的制備、瀝青混合料拌和、運輸、壓實施工等環節,各環節的能耗和排放源如表1所示。

表1 瀝青路面建設期各環節的能耗和排放源

(三)能源消耗量計算模型

節能減排效益測算的通用模型為:

式中:Q是節能量(MJ);Q0是原材料制備階段的能耗(MJ);Q1是混合料拌和階段的能耗(MJ);Q2是混合料運輸階段的能耗(MJ);Q3是壓實施工階段的能耗(MJ)。

1.原材料制備階段

水性環氧乳化瀝青原材料的制備過程是額外耗能增排的環節,能耗主要體現在水性環氧樹脂的生產、乳化瀝青的生產、乳化皂液和瀝青的加熱等環節。原材料制備過程主要消耗電能和化石燃料,每噸原材料消耗的能量計算模型及參數取值見式(2)~(4)。

式中:QC是因柴油消耗的能量(MJ);QD是因用電消耗的能量(MJ);m1是柴油的消耗量(L);E1是電能消耗量(kWh);柴油發熱系數為35.2(MJ/L);電力發熱系數為3.6(MJ/kWh)。

2.拌和過程

瀝青混合料拌和過程的總耗能Q1包含瀝青加熱過程能耗QL與集料加熱過程的能耗QJ。

式中:Qi是第i 中成分在干燥筒中加熱需要的能量(kJ);成分包括瀝青(L)、骨料(B)、水(W)、煙氣(S);ci是比熱容;mi是各成分的質量(kg);Δti是加熱前后溫度差(℃);QG是水汽化所需能量(kJ);mw是水的質量(kg);qg是水的汽化熱(kJ/kg)。

3.運輸過程

在瀝青混合料運輸過程的總能耗計算為:

其中:Q2為運輸過程總耗能(MJ);N為臺班數;F為每臺班油耗(km/L);qf為燃料熱值(MJ/kg);大噸位運料車一般使用柴油,柴油凈熱值為43.0(MJ/kg);V為運輸體積(m3)。

4.壓實施工過程

冷拌與熱拌瀝青技術在壓實施工中的能耗和絕大部分氣體排放來源于施工機械。施工過程中,鋪筑1000m3瀝青混凝土路面消耗柴油為840.17kg,測算過程中按照消耗柴油0.37kg/t計算,則壓實施工時柴油耗能量按式(9)計算。

式中:QC是因柴油消耗的能量(MJ);m1是柴油的消耗量(L)。

(四)氣體排放計算

1.CO2排放計算

各環節均產生CO2氣體,CO2排放計算如下式:

式中:CCO2是測算方案的CO2排放量;k為對應能源折算標煤系數;m為對應能源的質量;p為1t標準煤的CO2排放因子,為2620kg。

2.其他氣體排放計算

(1)原材料制備過程

水性環氧乳化瀝青中水性環氧樹脂和固化劑等原材料生產過程中產生瀝青煙、苯并(a)芘和苯可溶物三種氣體,其中瀝青煙和苯并(a)芘的排放因子分別為1.050mg/m3、0.0001mg/m3,苯可溶物幾乎為0,熱拌過程中使用基質瀝青,三種氣體的排放為零。

(2)拌和過程

熱拌過程中需要加熱,產生的CO、NOx和SO2氣體排放因子分別為0.20kg/t、0.060kg/t、0.044kg/t,冷拌過程無需加熱,不產生有害氣體。

(3)運輸過程

運輸環節冷拌與熱拌過程均需車輛運輸,二者產生的NOx、CO、VOC三種氣體的量一樣,依次為0.218kg/t、0.047kg/t、0.012kg/t。

(4)壓實施工過程

冷拌和熱拌技術在施工過程中的氣體排放清單和排放因子如表2所示。

表2 施工過程氣體排放因子

四、結果與分析

(一)能耗計算

以生產1t瀝青混合料為例,計算各階段冷拌瀝青混合料與熱拌瀝青混合料的能耗量。

表3 單位質量瀝青混合料建設階段能量消耗

1.原材料制備過程

(1)瀝青與集料

經計算,瀝青與集料兩種原材料的生產環節消耗的能量值為278.25MJ。

(2)水性環氧乳化瀝青

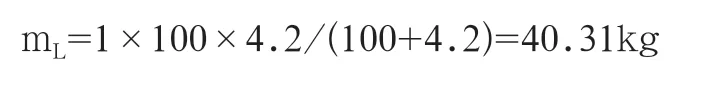

根據表3,油石比為4.2%,則1t瀝青混合料中瀝青的質量計算如下:

加熱基質瀝青消耗柴油,在水性環氧乳化瀝青制備過程中,瀝青從常溫加熱到130℃時所需要的柴油消耗量為6kg,約7.14L(柴油比重0.81 kg/L~0.86kg/L),由公式(3)計算能量消耗QC=10.13MJ;加熱乳化瀝青消耗電能,制備水性環氧乳化瀝青過程中基質瀝青:皂液=6:4,計算得到乳化瀝青用量為67.18kg,每生產1t乳化瀝青,消耗電能8kWh,由公式(4)計算能量消耗QD=1.93MJ,故制備水性環氧乳化瀝青共消耗能量12.06MJ/t。

2.拌和過程

測算時需要瀝青、骨料、水、空氣的比熱容依次為1.76kJ/(kg·℃)、0.92kJ/(kg·℃)、4.2kJ/(kg·℃)、1kJ/(kg·℃),集料干燥前后的含水量分別為4.2%和0.2%,熱拌過程中存在的加熱溫度差:瀝青25℃~160℃,骨料25℃~175℃,骨料中的水25℃~100℃,煙氣25℃~175℃。

經計算,熱拌瀝青技術每拌和1t瀝青混合料,瀝青與集料的總能耗為151.70MJ/t。

3.運輸過程

以15t自卸車,運距10km為例,1t中粒式瀝青混合料的體積0.424m3,計算得到1t瀝青混合料運輸過程中所需能耗:

4.壓實施工過程

施工過程中,鋪筑1000m3瀝青混凝土路面消耗柴油為840.17kg,則瀝青混合料折合消耗柴油0.37kg/t,則壓實施工時柴油耗能量為15.10MJ/t。

5.能量消耗匯總

單位瀝青混合料建設階段在四個階段能量消耗匯總如表3所示。

(二)試驗段工程中總能耗及排放

試驗路能耗與排放的測算過程中,燃油熱值取為43.0MJ/kg,燃燒率為90%,熱交換率為80%,柴油折算成標煤系數時的k值取1.4571。計算得試驗段工程中兩種瀝青路面施工技術的能耗值列于表4。

表4 國道112線河北唐山段路面建設階段總能源消耗量

根據表4,冷拌瀝青混合料在實體工程計算中較熱拌瀝青混合料節約能量20892.61MJ,節能約為27.05%,折合節約柴油674.83kg。鋪設1km瀝青路面節約能量198977.24MJ,折合節約柴油6426.91kg。

(三)試驗段工程中氣體排放

根據式(10)得到瀝青混合料在建設階段CO2的總排放量,經計算,瀝青路面建設過程中1t熱拌瀝青混合料CO2的排放量為29.85kg,1t冷拌瀝青混合料CO2的排放量為23.78kg,生產冷拌冷鋪瀝青混合料每噸減少CO2排放量為6.07kg,則每鋪設1km瀝青路面,CO2排放量減少9428.73kg,CO2減少幅度約為20.33%。

對比熱拌與冷拌兩種瀝青施工技術,冷拌瀝青技術的有毒有害氣體排放量相較于熱拌瀝青技術減少47.60%。

五、結語

為實現節能減排目標,本文建立了冷拌冷鋪瀝青技術的原材料制備、拌和、運輸、壓實施工全過程的能耗及氣體排放的測算流程、測算模型,確定了能耗與氣體排放的參數和取值,實現了能耗與氣體排放測算的量化。根據計算實例,鋪設1km瀝青路面,水性環氧乳化瀝青冷拌冷鋪技術比熱拌瀝青技術節約198977.24MJ能量,折合6426.91kg柴油,相較熱拌瀝青技術,其減少CO2排放量約20.33%,瀝青煙減少排放95.05%,苯并(a)芘和苯可溶物減少約100%。