基于UG電器插座排樣優化級進模設計

李錦妍,何敏紅

(江門職業技術學院機電技術系,廣東江門 529090)

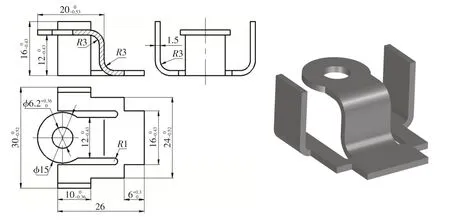

1 制件工藝分析

圖1所示為電器插座,制件的材質為QSn6.5-0.1,厚度為1.5mm,需要大量生產。通過對圖1的分析可以知道本制件屬于左右對稱結構,其外形由直線和圓弧構成,中間需要沖裁出1個圓孔,4個彎曲為L形,工序包括沖孔、落料和彎曲。制件精度要求較高,結構不算復雜,適合大批量生產。

圖1 電器插座零件圖

2 排樣設計

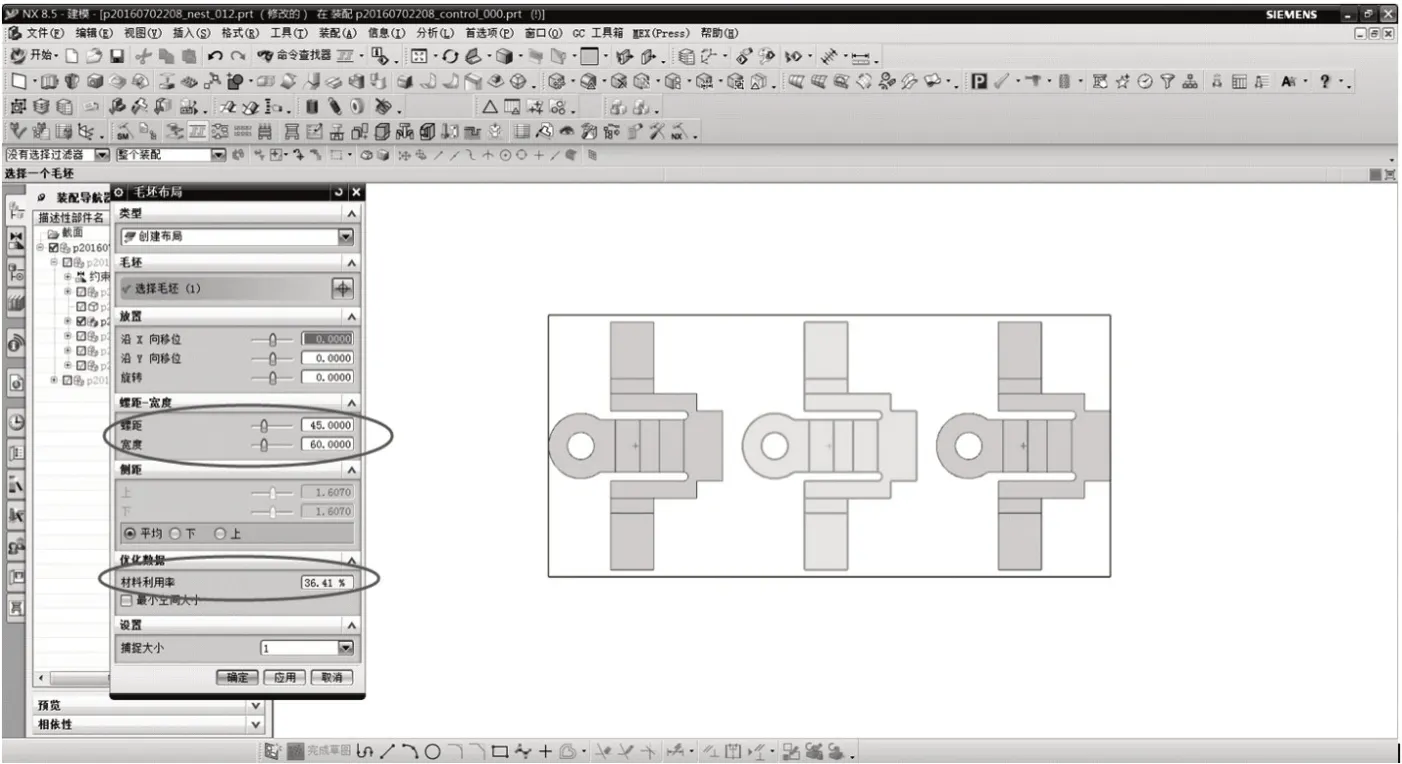

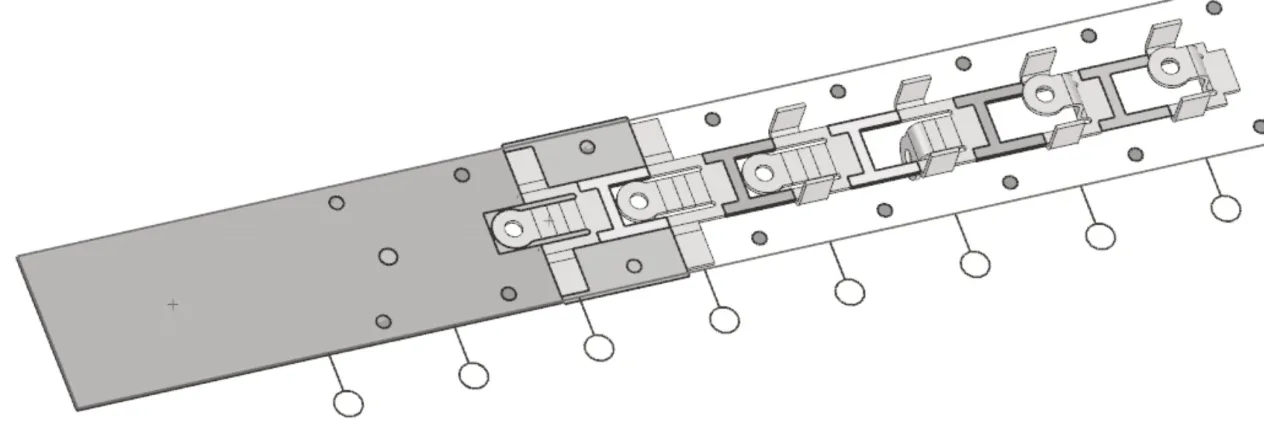

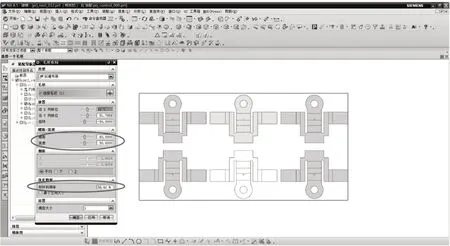

排樣是模具結構設計的主要依據,排樣的優化程度不同,可導致材料的利用率、制件的尺寸精度、生產效率、模具結構與制造復雜程度等都受影響。UG軟件的級進模設計模塊中,設計者可以通過毛坯布局工具設計排樣的步距、料寬、并得到材料的利用率。毛坯布局設計好后,可以通過條料排樣工具對排樣進行三維仿真,這樣設計者就可以獲得直觀的3D料帶,便于對制件的沖裁成形工藝進行分析和檢查。

為便于對電器插座的成形工藝進行分析,利用UG軟件對該制件進行排樣設計,設計方案如下:

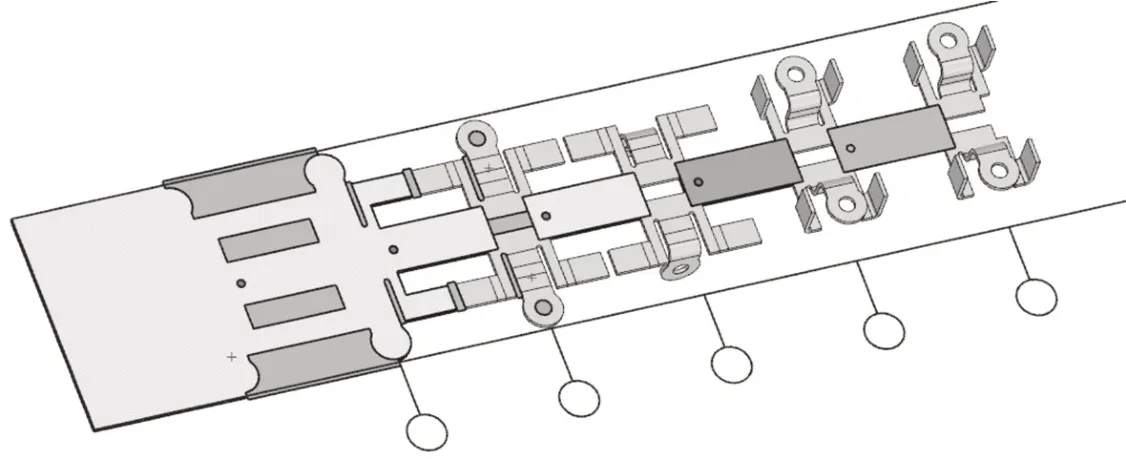

方案一。如圖2所示,毛坯布局為單排豎排設計、步距(螺距)取值為45mm、料寬(寬度)取值為60mm,系統得出該設計方案的材料利用率為36.41%。仿真后的料帶如圖3所示。

方案二。如圖4所示,毛坯布局為雙排橫排對稱設計、步距(螺距)取值為60mm,料寬(寬度)取值為90mm,系統得出該設計方案的材料利用率也為36.41%。仿真后的料帶如圖5所示。

圖2 單排毛坯排樣設計

圖3 單排毛坯排樣的仿真料帶

圖4 雙排毛坯排樣設計

圖5 雙排毛坯排樣的仿真料帶

對以上的兩種方案比較后發現,雖然兩種方案的材料利用率相同,但在方案一的設計中,只有第二個工位有導正銷,后面的工位由于載體結構尺寸的限制,沒有設計導正銷,這樣就會導致在后面的沖裁過程中,條料的定位精度不夠,影響制件質量。如果加大載體尺寸增加導正孔,材料利用率就會降低,導致成本增加。而在方案二的設計中,利用載體結構在第②、③、④工位上各設置有導正銷,在不降低材料利用率的前提下,保證了制件精度要求的同時還能提高制件的生產效率。另外,方案二的設計還能克服單側彎曲使模具受側向力較大的問題。通過對材料利用率、制件的精度等級要求,模具結構等方面綜合分析,最后采用方案二,即雙排橫排對稱排列、中間載體的排樣設計方案。

3 模具結構設計

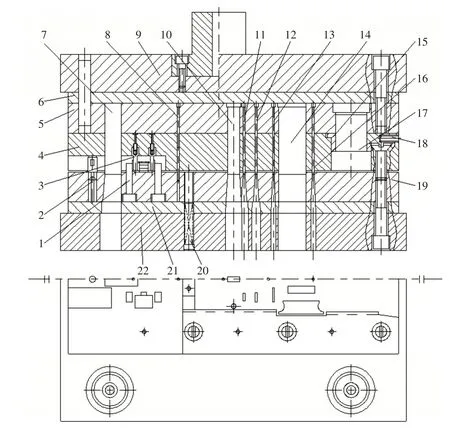

UG軟件可根據三維仿真料帶,通過調用模架、加工過程所需的各種凸模、凹模以及標準件等來完成模具結構設計。模具結構圖及各零部件圖可導出到CAD軟件中進行相應的修改和完善,操作過程此處不再遨述,完善后的電器插座級進模的模具結構如圖6所示。該副模具的工藝包括沖孔、落料、彎曲,共分為6個工位完成:工位①沖導正銷孔及沖周邊廢料;工位②沖切廢料;工位③沖孔;工位④和工位⑤進行彎曲;工位⑥完成切斷。

模具工作過程如下:首次條料送進粗定位是依靠自動送料機構,上模下行沖切工件周邊廢料和導正銷孔。以后各次送進,自動送料機構為粗定位,導正銷為精定位。在第①工位沖切工件周邊廢料后,帶料寬度方向不再受到約束,只能在送進方向上控制送料。因此在②、③、④工位各設置一個導正銷,既作帶料的精定位,又可防止帶料偏擺。上模下行時,卸料板將帶料壓緊在凹模工作面上。當上模回程時,頂桿20將帶料頂起,以便送料,導料板側面的臺階限制帶料頂起的高度。

模具采用雙重導向,上、下模4根導柱滑動導向,凸模固定板5和卸料板4之間用小導柱17導向。模具卸料板4設計成整體臺階形式,有小導柱導向,可保護細小的凸模。凸模與卸料板孔配合間隙單邊為0.01~0.02mm。將向上彎曲的凸模3固定在卸料板4上,以便維修。在第②、③、④工位上各設置有導正銷,以確保條料定位的準確性,不致產生左、右偏擺。

圖6 模具結構圖

4 結束語

UG軟件的PDW模塊功能強大,在排樣設計中可通過修改料寬、步距、廢料設計等參數實時獲得材料利用率,條料的三維仿真實現了“所見即為所得”,大大方便設計人員對排樣進行設計和分析,與傳統的手工設計相比,提高行業設計效率,縮短設計周期,值得推廣。