座椅板成形工藝分析及模具質量改進

高飛,王莎,王旭,劉樂

(陜西重型汽車有限公司,陜西西安 710200)

1 引言

近年來隨著國內汽車產業的快速發展,不斷有新勢力涌入汽車行業,日益激烈的競爭環境促使新車型開發周期越來越短,同時對乘車舒適性的要求也是越來越高。駕駛室地板結構直接影響到乘車體驗感,座椅板是駕駛室地板的重要組成部分。本文以某車型座椅板為研究對象,設計工藝方案,進行全工序CAE分析,模面補償、不等間隙設計,進行動態干涉、廢料滑出模擬。建立符合實際生產條件的模型,準確把控實際生產中出現的質量缺陷,減少試錯成本,縮短模具開發周期,提升產品質量。

2 制件特點

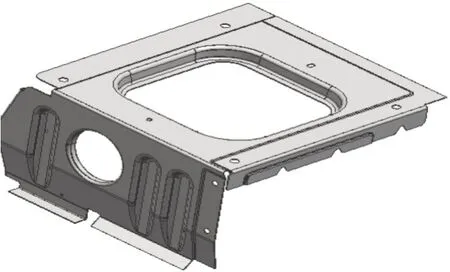

此制件為重卡駕駛室地板件,三維數據模型如圖1所示,材料為DC04,料厚為1.5mm,外形尺寸為424×417×231mm,模具開發周期3個月,周期較短。

圖1 制件圖

3 制件成形工藝設計

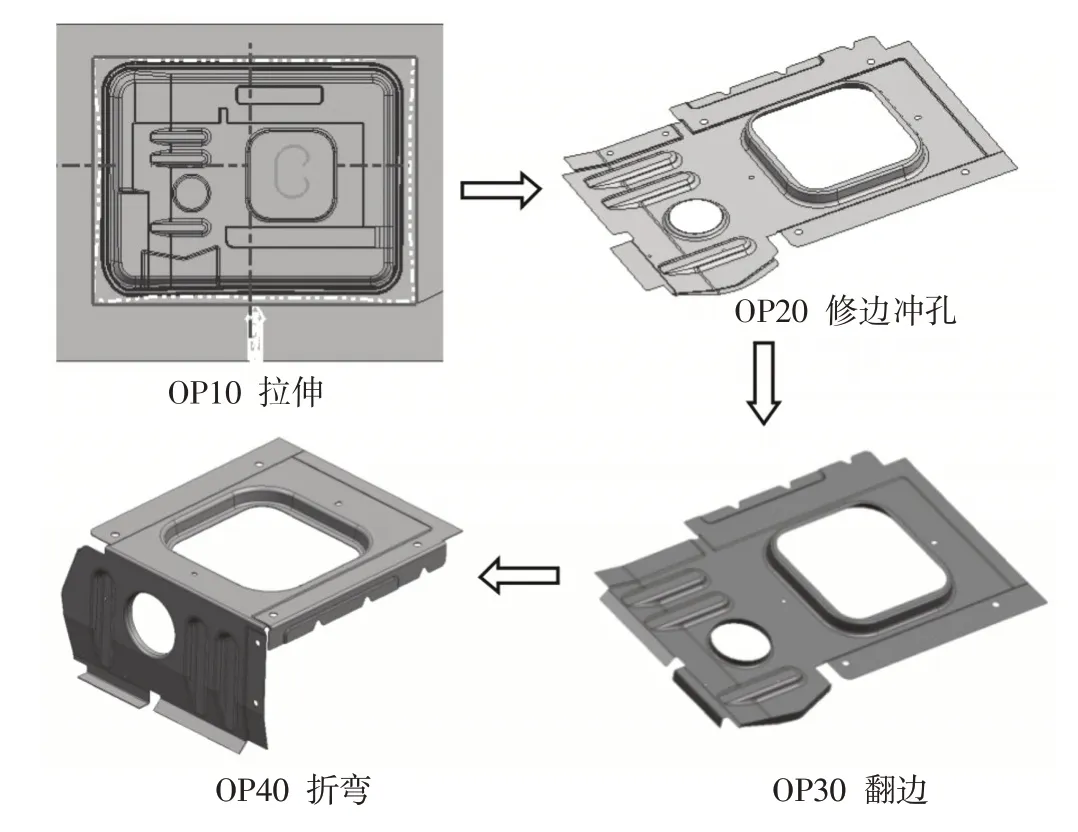

此制件整體呈L型,形狀復雜,存在雙向多角度翻邊,經過對制件進行分析,初步確定成形工藝方案:第一工序拉伸,第二工序修邊沖孔,第三工序翻邊,第四工序折彎,共4序完成沖壓成形。

3.1 拉伸工藝設計

拉伸工藝設計重點在沖壓方向的選擇、工藝補充及拉伸筋的設計。沖壓方向不僅影響到工藝補充面的分布及后工序的成形方案,甚至會影響到是否能夠成形出合格的工序件。按照此制件的結構特點,降低拉伸深度,使壓料面受力均勻,以大孔法向為沖壓方向。工藝補充是拉伸工序不可缺少的部分,造型需平緩,方便材料流動,且有利于后續成形修邊。

拉伸成形過程中主要的質量問題是起皺和開裂,設置拉伸筋調節材料流動速度,提升成形質量。將工藝補充模型導入Autoform進行成形工藝分析,方包凸臺側壁出現撕裂拉脫現象,結果如圖2所示,通過增大圓角無法解決。

圖2 成形撕裂

基于制件結構特點,凸臺部位存在方孔,有刺破刀安裝空間,擬采用刺破方案,模擬工具體模型、刺破高度,在距離到底位置20mm開始刺破,最終成形分析結果如圖3所示,從結果可以看出,側壁減薄最大18%,滿足制件技術要求。

圖3 成形分析結果

3.2 修邊沖孔工藝設計

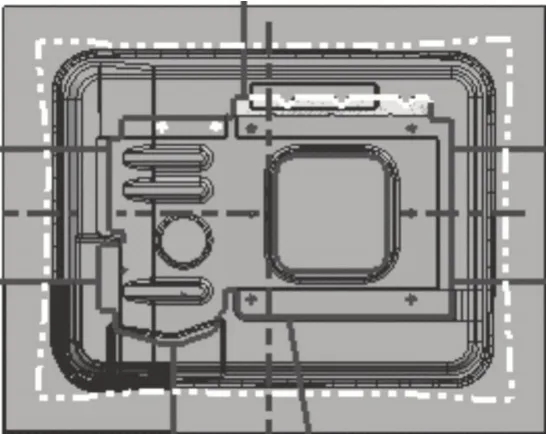

修邊沖孔將廢料及所有孔全部沖裁到位,該工序修邊線較為復雜,工藝設計重點是考慮廢料滑落,如圖4所示。

圖4 修邊沖孔工序

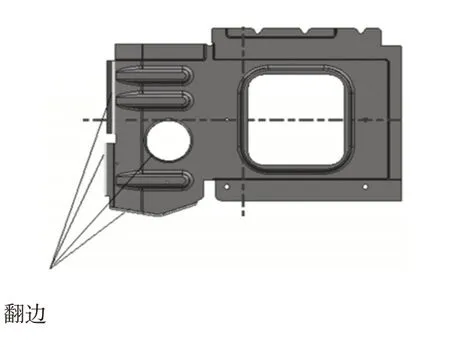

3.3 翻邊工藝設計

翻邊工序是將周圈及圓孔成形,其中翻邊是沿著工序件外形邊緣將工序件翻成斜角短邊,呈分段多角度;翻孔是沿著孔邊緣翻成直角短邊。該工序存在雙向翻邊,工藝設計為上翻邊與下翻邊復合成形,如圖5所示。

圖5 翻邊工序

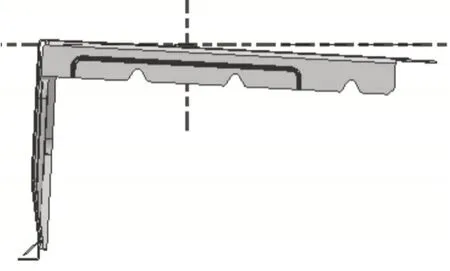

3.4 折彎工藝設計

該工序折彎呈90°角,設計重點是考慮成形回彈,回彈是因為彈性恢復,制件的外層因為彈性恢復而縮短,內層因為彈性恢復而伸長,直接表現就是回彈以后的制件與模具相關尺寸不一致。工藝設計沖壓方向擺放采用5°仰角設計,給予角度回彈補償預空間。經過反復模擬分析,回彈角度補償2°,如圖6所示。

圖6 折彎工序

通過工藝設計及仿真模擬,最終確定工藝成形方案:第一工序拉伸,第二工序修邊沖孔,第三工序翻邊,第四工序折彎,如圖7所示。

圖7 成形工藝

4 模具結構設計

在模擬成形工藝合理的情況下,開始模具結構設計,沖壓模具的結構直接影響到沖壓件質量、生產效率及生產成本。

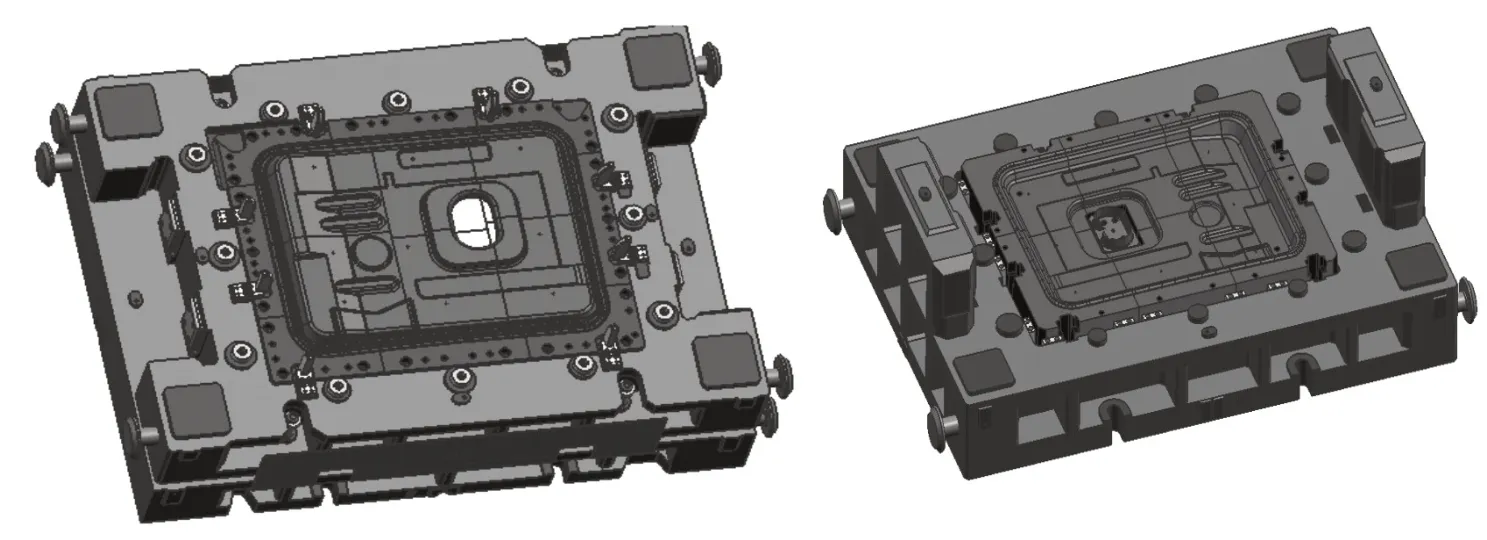

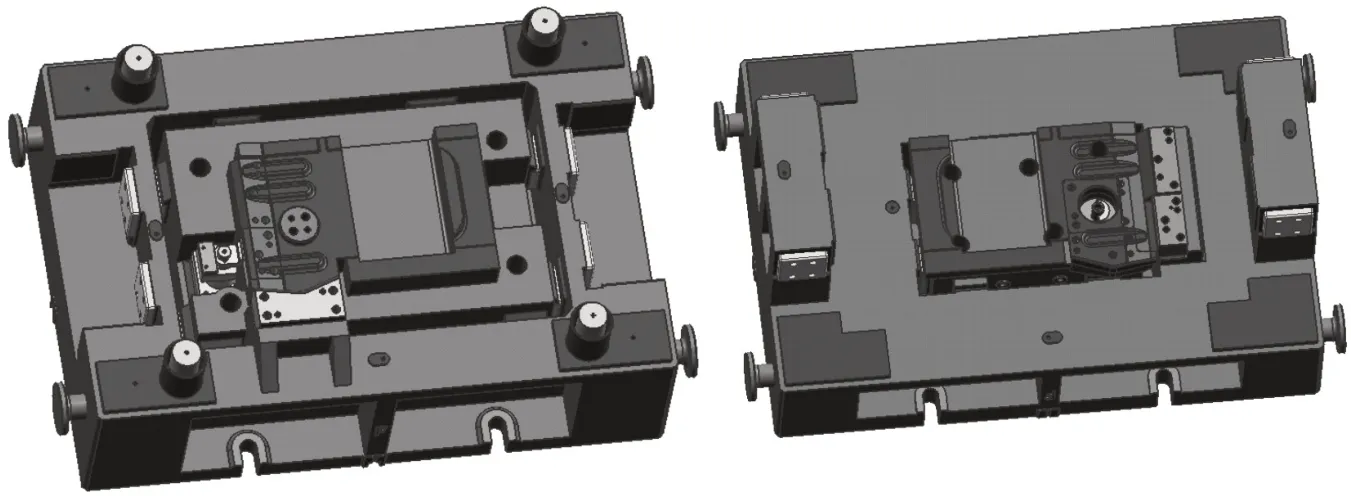

4.1 拉伸模結構設計

拉伸模如圖8所示,主要由凸模、壓邊圈、凹模組成。凸模由下模座、凸模固定座、凸模鑲塊及其它輔助零部件組成。壓邊圈由壓邊圈底座、壓邊圈鑲塊及其它輔助零部件組成。凹模由上模座、凹模鑲塊、刺破刀及其它輔助零部件組成。

壓邊圈與下模之間設有安全保護板,護板高度保證壓邊圈在上死點時有30mm的遮蓋高度。上、下模采用導板導向。上模座、下模座、凸模固定座、壓邊圈底座采用HT300鑄造,凸模鑲塊、壓邊圈鑲塊、凹模鑲塊、刺破刀采用Cr12MoV鍛造,淬火硬度56~60HRC。

成形之初,坯料由8個定位支架定位,成形時上模與下模接觸,在壓料力作用下,拉伸筋首先參與成形,隨著滑塊下行,板料在拉伸筋及壓料面作用下開始成形,最終成形充分。拉伸成形結束后,上模上行,頂桿頂起壓邊圈,取出制件,拉伸工序結束。

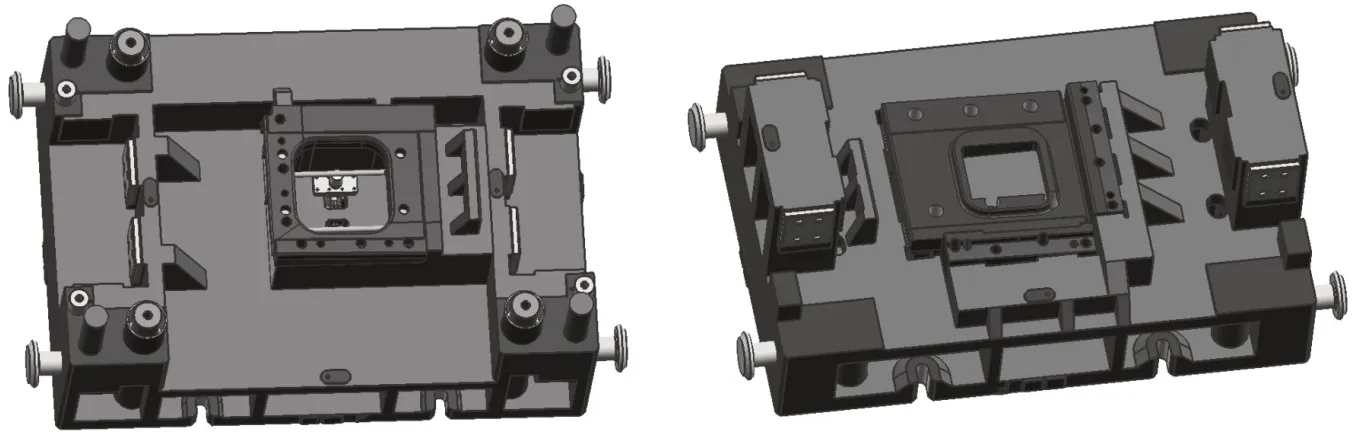

4.2 修邊沖孔模結構設計

修邊沖孔模結構如圖9所示,上模由上模座、壓料芯、上模鑲塊及其它輔助零部件組成。下模由下模座、修邊下模、廢料刀、頂料汽缸及其它輔助零部件組成。上、下模采用導柱導向,壓料芯采用導板導向。上模座、下模座、壓料芯采用HT300鑄造,修邊上模、修邊下模、廢料刀采用Cr12MoV鍛造,淬火硬度56~60HRC。

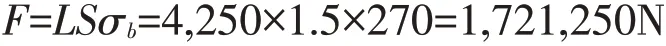

制件材料為DC04,厚度為1.5mm,沖裁力的計算:

式中L——剪切總長度

S——制件厚度

σb——制件抗拉強度

圖8 拉伸模結構

修邊沖孔模的重點是沖裁間隙的控制。沖刺間隙大,斷面表現為塌角和斷裂帶軟毛刺,沖裁間隙小,斷面表現為光亮帶和硬毛刺。針對間隙大,通常需要重新補焊研修刃口,間隙小時,重新研配間隙即可。該制件以上模為基準,下模配間隙,單邊0.08~0.11mm。

坯料由修邊下模型面定位,成形時修邊上模與修邊下模相互作用,制件上所有孔及周邊廢料同時切除。修邊沖孔結束后,頂料汽缸頂起制件,取出制件,修邊沖孔工序結束。

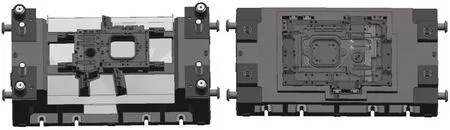

4.3 翻邊模結構設計

翻邊模結構如圖10所示,下模由下模座、下壓料芯、翻邊下模及其它輔助零部件組成。上模由上模座、上壓料芯、翻邊上模及其它輔助零部件組成。上、下模采用導板導向。上模座、下模座、壓料芯采用HT300鑄造,翻邊上模、翻邊下模采用Cr12MoV鍛造,淬火硬度56~60HRC。坯料由下壓料芯型面定位,成形時翻邊上模與翻邊下模相互作用,上、下翻邊同時成形。翻邊結束后,翻邊舉升器頂起制件,取出制件,翻邊工序結束。

4.4 折彎模結構設計

折彎模結構如圖11所示,下模由下模座、下模鑲塊及其它輔助零部件組成。上模由上模座、壓料芯、上模鑲塊及其它輔助零部件組成。上、下模采用導板導向。上模座、下模座、壓料芯采用HT300鑄造,上模鑲塊、下模鑲塊采用Cr12MoV鍛造,淬火硬度56~60HRC。坯料由下模型面定位,成形時上模鑲塊與下模鑲塊相互作用,兩條邊同時成形。折彎結束后,頂料汽缸頂起制件,取出制件,折彎工序結束,最終制件成形。

圖9 修邊沖孔模結構

圖10 翻邊模結構

圖11 折彎模結構

5 質量改進

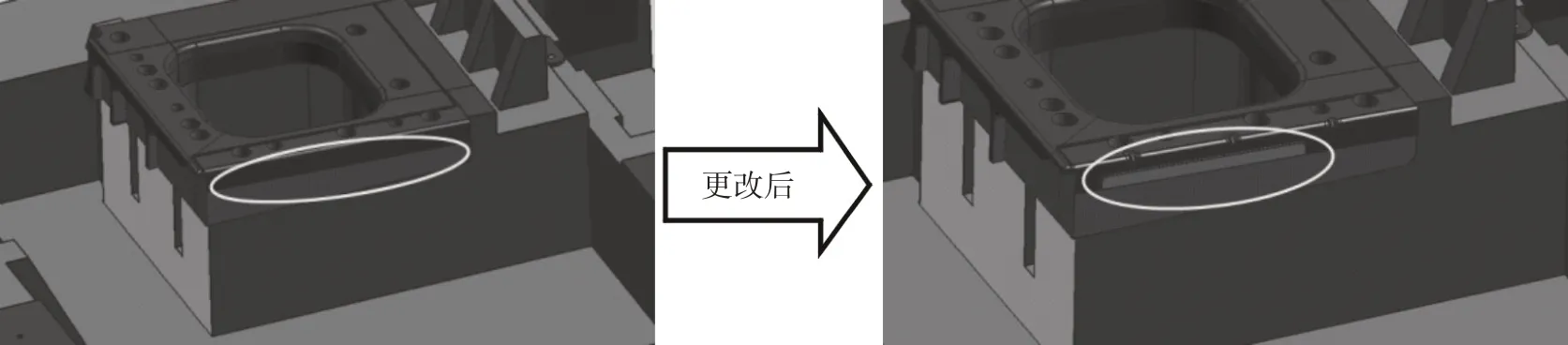

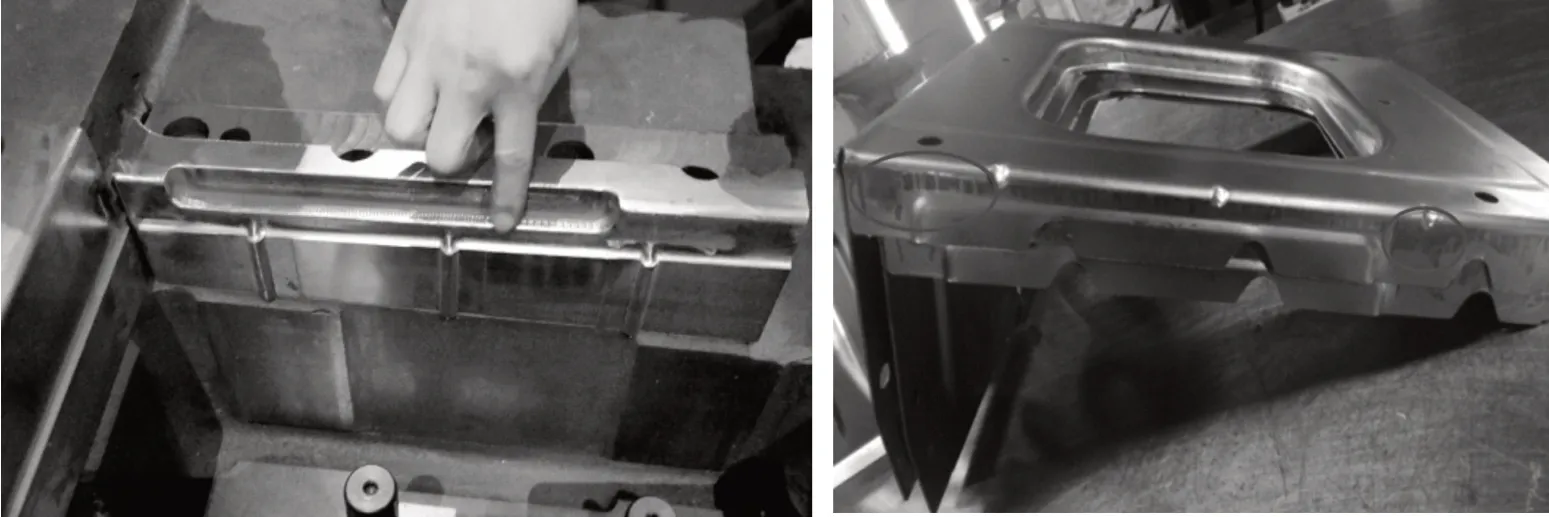

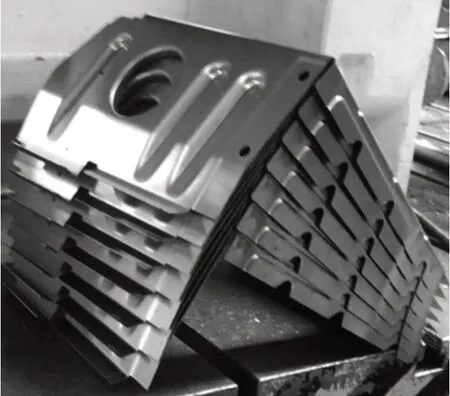

折彎模驗證V形缺口外凸面產生波浪變形,變形角度相差3°左右,經分析產生此面不平的原因為該部位下凹模懸空,折彎邊高度較短,經過堆焊加工,將V形外凸面補齊,如圖12所示,確保在制件折彎過程中此面能夠抵抗變形,最終獲得比較平整的制件。折彎出現較為嚴重的拉痕,如圖13所示,通過鉗工修配折彎間隙,消除了拉痕問題,最終全序模具驗證調試合格,如圖14所示,滿足批量生產條件,沖壓件質量穩定。

圖12 補齊外凸面

圖13 折彎拉痕

圖14 成形制件

6 結束語

運用Autoform仿真模擬全工序成形,工藝及結構設計合理,全序模在較短的時間內完成調試交付,縮短了模具開發的周期和降低了模具的生產成本,沖壓質量穩定,能夠滿足此制件的生產需要。設置刺破大,折彎仰角設計,為類似制件的模具開發積累了寶貴的經驗。