基于FBG的復合材料環形構件殘余應變研究

李浩洋,陳滿意,童杏林*,張 翠,魏敬闖,何西琴,孫建波,耿東兵

(1.武漢理工大學 光纖傳感技術國家工程實驗室, 武漢 430070; 2.武漢理工大學 機電工程學院, 武漢 430070; 3.航天材料及工藝研究所,北京 100076)

引 言

隨著材料科學的高速發展,碳纖維增強復合材料(carbon fiber-reinforced polymer,CFRP)以其質量輕、強度高、耐腐蝕、易于成型等優點,在航空航天運載器等尖端科技領域得到了越來越多的應用[1-2]。但復合材料在成型過程及成型后溫度場變化過程中,由于材料的熱收縮、樹脂固化收縮等原因,在成型后會產生殘余應變,導致構件產生形變、降低性能,嚴重時甚至影響構件使用安全[3],因此,需要一種可靠的方法對復合材料成型及服役過程的殘余應變進行監測。

目前測量復合材料殘余應力/應變的方法有兩大類,即無損檢測和有損檢測。有損檢測會對構件造成損傷,而大多數無損檢測需以射線、光譜等為媒介進行檢測,無法對整體殘余應力/應變的分布進行檢測[4]。光纖光柵傳感技術作為新一代的智能傳感技術,具備質量輕、尺寸小、抗電磁干擾、便于組網、可實現分布式傳感等諸多優點,逐漸成為碳纖維增強復合材料測量與監測研究的熱點技術[5-7]。環形構件作為一種典型件在航空航天領域有諸多應用,但現有研究多采用該傳感技術進行復合材料層合板的殘余應力/應變監測研究[8-10],結構構件的殘余應變監測也大多停留在曲面結構的研究階段[11],對環形構件整體殘余應變監測的研究尚不充分。本文中通過表貼式光纖布喇格光柵(fiber Bragg grating,FBG)傳感陣列開展了碳纖維增強復合材料環形構件的表面殘余應力時空變化特性研究,在完成熱壓罐成型工藝并工件出罐后對其殘余應力進行了監測。

1 原 理

1.1 光纖光柵應變傳感技術

圖1所示為光纖光柵傳感基本原理。當光從FBG通過時,與布喇格相位條件相匹配的光會反射回去,剩余波分波長的光反射很微弱,因此大部分光繼續沿光纖向前傳輸,光纖布喇格光柵方程為:

λB=2neffΛ

(1)

式中,λB為布喇格波長,neff為纖芯有效折射率,Λ為光柵周期。

Fig.1 Schematic diagram of FBG sensing

溫度和應力變化會影響光柵纖芯折射率及光柵周期,從而導致光纖光柵中心波長的變化。當光柵所處的環境溫度保持不變,僅受外力作用而產生軸向應變時,中心波長變化量 ΔλB與應變量ε的關系可表示為:

ΔλB=λB(1-Pe)ε=Kεε

(2)

式中,ΔλB為波長變化量,Pe為光纖材料的彈光系數,Kε為應變靈敏度系數,對于普通石英光纖一般約為1.2pm/με[12-14]。

1.2 基于FBG的復合材料殘余應變監測技術

近年來,隨著先進復合材料使用量和使用范圍的增加,其成型后的殘余應變釋放過程得到了越來越多的關注。復合材料在熱壓罐固化成型過程中及成型后,由于溫度變化會引起一系列復雜的熱化學物理過程,伴隨著殘余應力的產生發生了構件的形變。復合材料的纖維和樹脂之間,模具與構件之間存在著熱膨脹系數的差異,再加上構件由外部至內部的尺寸以及熱傳導系數等因素造成了在成型過程中構件存在著溫度的梯度分布。構件成型后熱殘余應力釋放導致的材料的殘余應變對復合材料構件的后期質量存在著不可忽略的影響[15]。

FBG不僅可用于實現碳纖維復合材料構件固化全程的在線監測,在構件服役后,還能夠監測復合材料的健康狀態[16-17]。與其它類型的傳感器相比,FBG傳感器優勢在于光纖的直徑較細,裸纖直徑僅有125μm,對被測構件的干擾較小,其傳輸損耗很小,低于0.2dB/km,且不受電磁干擾,同時還具有優異的抗化學腐蝕的能力[18]。樹脂基復合材料構件在固化成型后殘余應力釋放導致構件發生形變期間,材料表面的溫度、應變等都在發生變化,傳統的電阻應變傳感器無法剔除溫度對測量結果的影響,而利用FBG傳感器可同時實現應變與溫度的監測,實現對應變監測結果的實時補償。所以,FBG傳感器是復合材料固化殘余應變監測的最佳選擇[19]。

2 實驗方法與結果

2.1 實驗方法

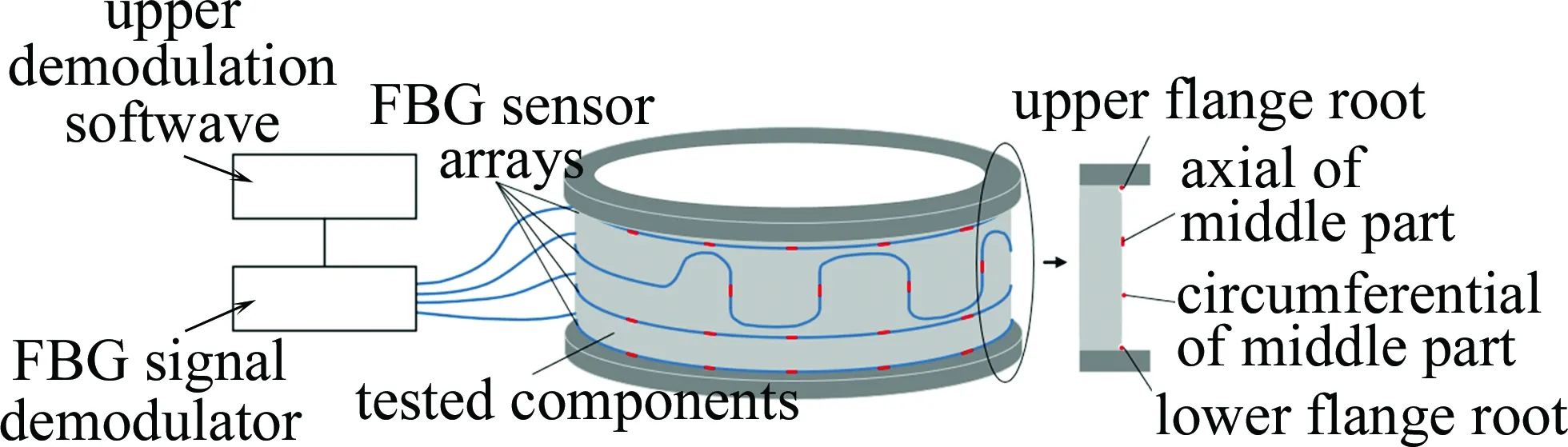

FBG碳纖維復合材料監測系統主要由被測構件、FBG傳感陣列、解調儀表、上位解調軟件組成。被測構件為自動鋪絲技術制備的碳纖維/環氧復合材料環形構件,內徑2m,高約700mm,構件上下兩側分別帶有外翻法蘭邊,成型后支承方式為3個支點,每支點為面支撐,支承面為下側法蘭部位,監測時間為構件完成成型工藝并卸除模具后。如圖2所示,本實驗中根據構件的尺寸采用4路FBG傳感陣列進行監測,其中3路傳感陣列沿構件表面環向粘貼,一路傳感陣列沿構件表面徑向粘貼測試,光柵陣列1和4分別對構件上下兩測法蘭根部進行監測,光柵陣列2對構件中間部位進行環向監測,光柵陣列3對構件中間部位進行軸向監測,整個系統采用光柵波分復用技術對陣列中的每個FBG進行定位,實時監測構件從熱壓罐取出后的應力、應變時空變化特性。

Fig.2 Composition of FBG monitoring system

為橫向對比同一環面上不同位置的殘余應力變化數據,采用刻寫有7個測量點位的FBG陣列進行監測,其中6個點位為殘余應力監測點,相鄰間隔1m,第7個點為溫度補償點位。應變測點固定方式采用兩端固定式,如圖3所示。該種方式由于只粘貼FBG兩端,光柵位置貼合于構件表面,故不用考慮粘膠對應變傳遞的影響,FBG感知的應變即為構件的應變,能有效避免因膠粘劑粘貼不均勻導致的光柵啁啾現象,測量精度及一致性均較好[20]。同時溫度測點為避免FBG溫度/應變的交叉敏感問題,采用如圖4所示的封裝方式用于進行溫度測量及實時補償。

2.2 實驗結果

對各個光纖光柵波長數據進行整理,通過溫度補償光柵去除溫度對實驗數據的影響,對得到的數據進行了降噪處理,光纖光柵應變靈敏度系數為1.20pm/με。

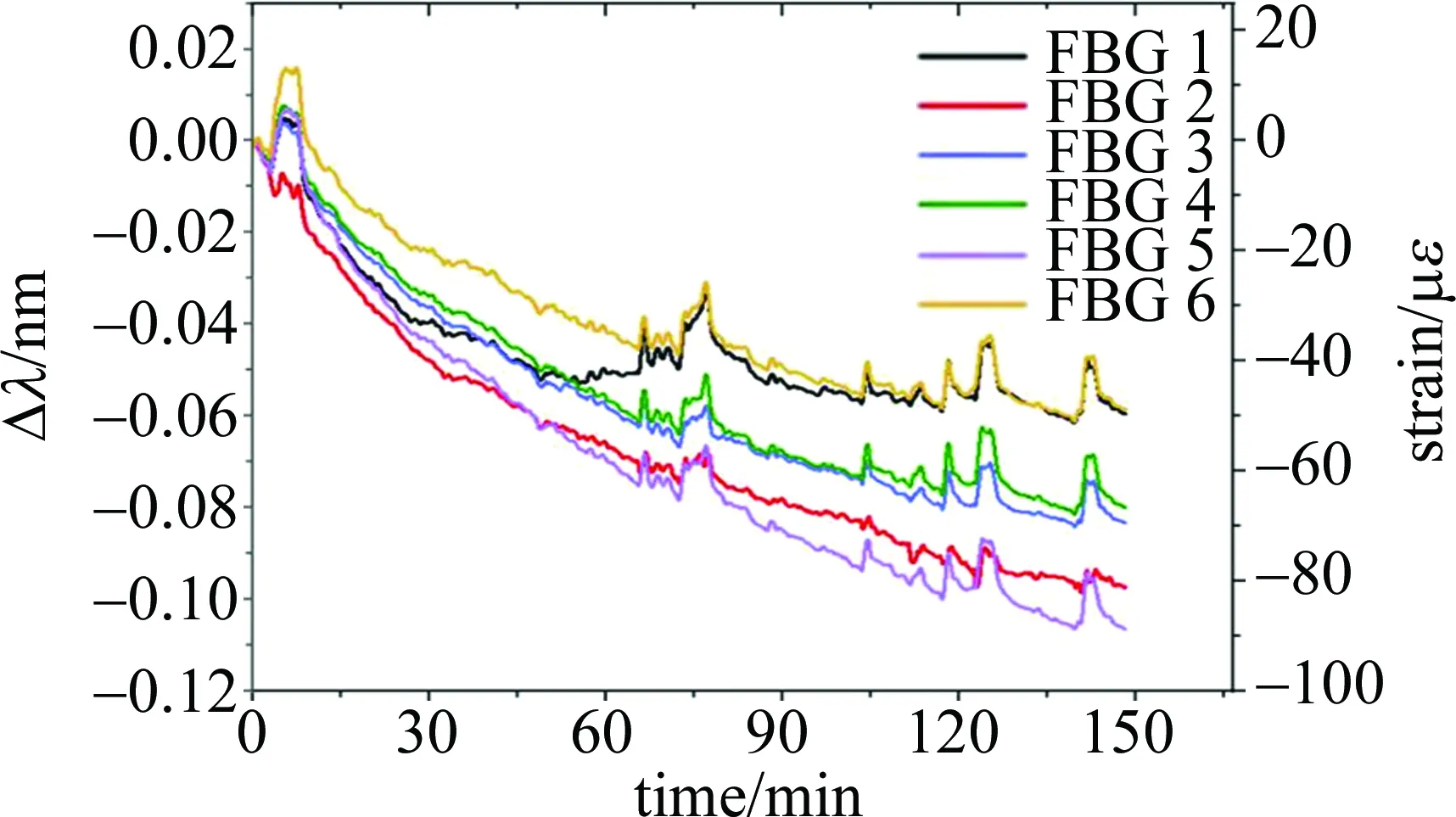

2.2.1 上側法蘭根部監測情況 如圖5所示,上側法蘭根部FBG 1由于布設原因誤差較大,其余5個測點波長漂移量趨勢整體一致,波長漂移量均處于40pm~90pm之間。各點位應變分別為59.2με,69.2με,37.5με,31.7με,75.8με。

Fig.5 Residual strain monitoring curve of upper flange root

2.2.2 中間部位軸向監測情況 如圖6所示,中間部位軸向監測情況各光柵變化趨勢相比環向更加穩定,結束監測時波長漂移量均在60pm~110pm之間,殘余應變變化量分別為49.6με,81.1με,69.5με,66.6με,88.5με,48.8με,一致性較好。

Fig.6 Axial residual strain monitoring curve of middle part

2.2.3 中間部位環向監測情況 由圖7可知,中間部位環向殘余應力存在兩種趨勢,光柵2、4、6處波長變化趨勢一致,應變量分別為93.8με,80.2με,87.8με;而光柵1、3、5處波長變化量均不明顯。由于光柵1、3、5處分別對應構件支承位置,該位置支承力的約束對構件變形起抑制作用,故整體變化量較小;而光柵2、4、6處受力情況相對自由,表面殘余應力釋放阻礙較小,造成了該環面殘余應力分布不均勻的現象。

Fig.7 Circumferential residual strain monitoring curve of middle part

2.2.4 下側法蘭根部監測情況 如圖8中的監測結果顯示,下側法蘭根部殘余應力變化趨勢無明顯規律。

2.3 結果分析

根據實驗結果,上側法蘭根部與中間部位軸向監測點位在整個歷程中的殘余應變釋放量均處于30με~90με內,一致性相對較強。在復合材料鋪絲及熱壓成型過程中,包括鋪絲壓力、成型溫度以及模具等多種因素均會影響構件內部殘余應力,從而干擾材料變形情況。該構件的殘余應變波動處于合理范圍之內。

Fig.8 Residual strain monitoring curve of lower flange root

中間部位環向監測點位的應變呈現兩種不同趨勢。由于FBG 1、FBG 3、FBG 5處分別位于構件支承點上方,該位置支承力的約束對構件變形起抑制作用,故整體變化量較小;FBG 2、FBG 4、FBG 6處受力情況相對自由,表面殘余應力釋放阻礙較小,造成了該環面殘余應力分布不均勻的現象。

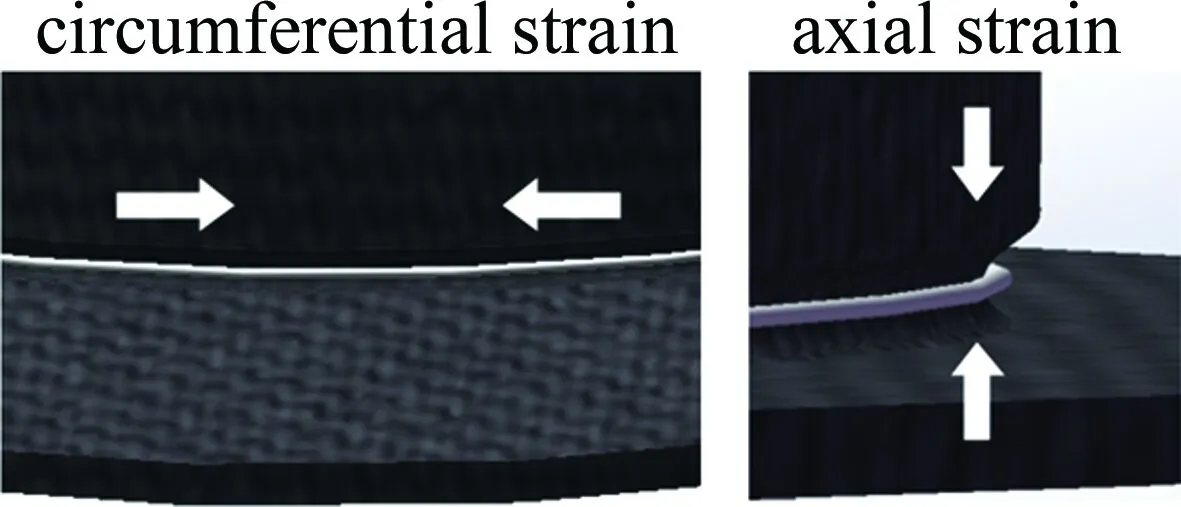

如圖9所示,由于在實驗中,光柵布置于法蘭根部的過渡圓角處,在構件成型過程中極易產生應力集中,成型后該處不僅有環向殘余應變釋放,軸向殘余應變還可能導致光纖局部受壓,故造成了各個監測點位殘余應變變化情況各異的現象。由圖8可知,下側法蘭根部殘余應力變化趨勢無明顯規律。由于在實驗中,光柵布置于法蘭根部的過渡圓角處,在構件成型過程中極易產生應力集中,成型后該處不僅有環向殘余應變釋放,軸向殘余應變還可能導致光纖局部受壓,故造成了各個監測點位殘余應力變化情況各異的現象。

Fig.9 Stress of optical fiber at the root of lower flange

通過前3組監測結果說明,構件支承方式對材料成型后殘余應變釋放影響較大。這種抑制殘余應變釋放的現象會使構件變形及應力不均勻性更為嚴重,可能導致成型件尺寸發生進一步變化,降低其疲勞強度、應力腐蝕等力學性能,而對構件成型質量造成的影響亟需進一步研究。本實驗中利用光纖光柵應變傳感器的準分布式測量,實現了對碳纖維/環氧復合材料環形構件殘余應力釋放情況的空間分布實時監測,從而對構件成型過程的變形狀況進行把控調整。

在各個位置監測曲線中,在相同時刻均存在波長漂移量的局部尖峰。通過比對溫補光柵在監測歷程中的波長變化曲線,發現在每個波長波動時刻,對應的溫補光柵波長同樣有劇烈波動。推測是由于構件環境溫度短時間變化而溫補光柵的補償作用無法匹配溫度改變速度而產生了數據波動。

3 仿真分析

為進一步驗證FBG測量數據的可靠性,本文中利用ABAQUS軟件構建了環形構件在工件出罐后降溫過程中表面殘余應力的變化的有限元模型。該有限元模型包括傳熱分析和力學分析兩大模塊,二者順序耦合,傳熱分析是基于傅里葉熱傳導定律和能量平衡關系,并借助子程序求解得到溫度場;將傳熱模塊的分析結果作為初始條件導入力學分析中,得到相應的熱應變。

由于環形構件屬于軸對稱模型,故在仿真過程中為簡化計算,僅取構件截面的部分矩形2維模型進行順序耦合熱應力分析。

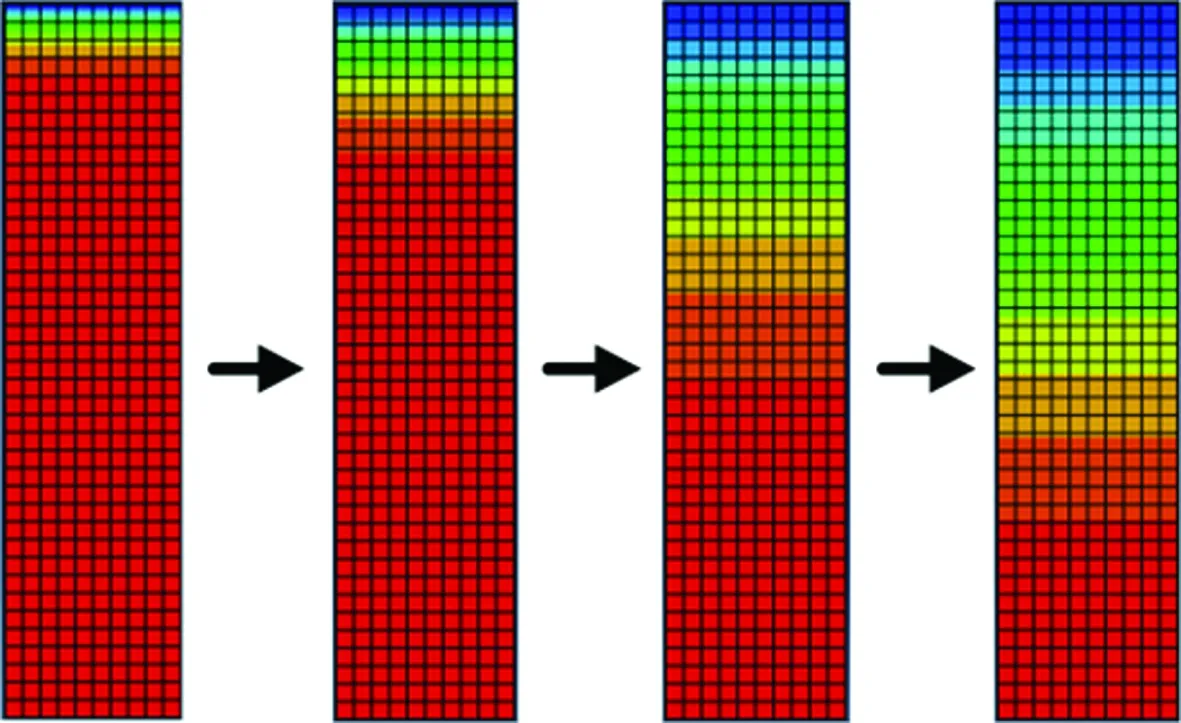

仿真過程中材料參量參考T700碳纖維,熱傳導分析中使用預定義場設置各節點初始溫度為180℃,并在模型上邊緣設置外溫為15℃的熱交換條件,熱對流系數為20W/(m2·K),可以得到如圖10所示的溫度分布結果。

Fig.10 Node temperature distribution in each time period

可以看到,由材料外表面到材料內部,因不同位置的熱邊界條件不同,不同深度的材料傳熱不均勻,成型反應存在明顯溫度梯度分布,導致材料除了釋放的熱應力還殘留著一部分殘余應力在構件內部,最終材料為平衡這部分殘余應力會發生相應的殘余應變。

將上述傳熱分析中模型的溫度場時間變化歷程以預定義場的形式導入力學分析,作為應力應變分析的初始條件,將邊界條件設置為對稱邊界條件,網格屬性設置為軸對稱應力網格,分析步設置為通用分析步,通過作業功能模塊進行分析求解。

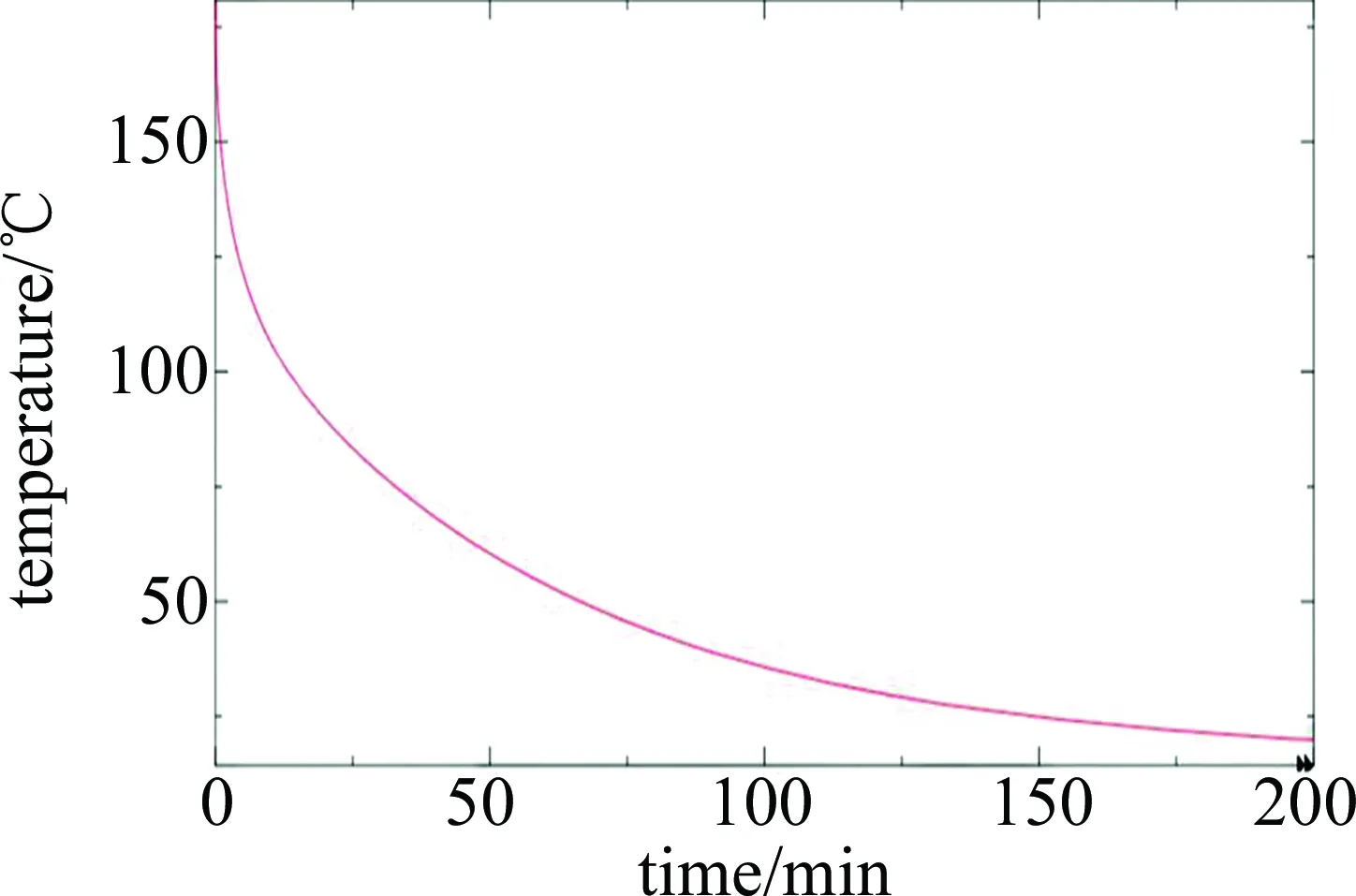

由圖11~圖13中的仿真分析結果可知,仿真建立的模型表面應力變化趨勢與FBG傳感陣列中間部位軸向監測結果有較高的一致性。

根據仿真結果分析可知,構件表面殘余應力隨時間延長而逐漸減小,溫度越低減小得越慢。整個歷程中模型外表面殘余應變變化量為11.33MPa,代入胡克定律:

Fig.11 Maximum stress state of each node of section

Fig.12 Curve of surface temperature by time history

Fig.13 Curve of surface residual stress by time history

σ=E·ε

(3)

式中,E為材料模量,σ為材料表面應變。計算得到該歷程中模型表面殘余應變大小為47.10με。

對比分析可知,仿真得到的殘余應變值與監測結果的30με~90με相近。由于該仿真結果只模擬了構件由固化溫度下降到室溫時材料內部溫度梯度的不均勻分布所產生的宏觀殘余應力,沒有模擬構件內部纖維與樹脂熱膨脹系數不匹配以及樹脂由于化學收縮等造成的微觀殘余應力,故造成了仿真結果與監測結果的差異。總體來說,仿真結果一定程度上證實了監測結果的可靠性。

4 結 論

本文中通過光纖光柵傳感陣列對碳纖維/環氧樹脂復合材料環形構件熱壓成型后的表面殘余應變進行了監測,分析了環形構件不同位置殘余應變的分布情況及其變化規律,其中上側法蘭根部環向殘余應變及中間段軸向殘余應變變化趨勢較穩定,整個歷程應變量在30με~90με范圍內,與仿真結果趨于一致;中間段環向殘余應變由于構件支承力的約束作用,導致靠近支承點的位置殘余應變釋放緩慢,遠離支承點的位置釋放情況正常;而下側法蘭根部由于內部殘余應變情況復雜、支承力的約束、構件形變等多方面因素,導致監測曲線無明顯規律。結果表明,光纖光柵傳感器能夠實現對環形構件成型后殘余應力釋放階段表面不同位置、不同方向的殘余應變進行同時在線監測,并可根據監測結果對碳纖維/環氧復合材料構件的殘余應變釋放情況進行分析,實現對異常狀況的監測與預警。