在役風機螺栓超聲檢測新技術研究

黃橋生,胡 熠,劉世剛,柴曉琴

(1.國家能源集團科學技術研究院有限公司,湖北 武漢 430000;2.國能長源湖北新能源公司,湖北 武漢 430000)

0 引言

風能是一種安全、清潔、可再生的綠色能源,其利用對于經濟的可持續發展具有重要的意義。現今能源結構調整、治理環境污染、降低溫室氣體排放、增強能源的安全已經成為各國所關注的焦點。我國目前加大了對風能的開發利用[1-6]。

我國風電大多分布在高原、海岸、沙漠等偏遠地區,設備的檢修維護力量難以實現規模化配置[7-9],使得技術監督工作開展難度較大,且風電企業技術監督模式尚未成熟,未形成統一的標準,大多借鑒較為完善的火力發電技術監督模式[10-19]。

螺栓作為各種設備的連接件,是工業裝備中的標準配件之一[20-22]。風電機組在運行過程中,開順槳、陣風、風切變等因素都可能導致葉片根部螺栓受到沖擊、振動,形成交變載荷,螺栓極易產生疲勞裂紋,而這些疲勞裂紋一般不易被發現,在裂紋發展一定程度時,經常會發生斷裂,從而造成重大安全事故,嚴重威脅人身安全。

近幾年,湖北某新能源公司風機塔筒螺栓相繼發生了幾次斷裂,嚴重影響了風電場的安全穩定運行。通過分析斷裂的原因發現,除了螺栓本身的產品質量不合格外,運行過程中的應力失衡是造成螺栓失效的主要原因。在役風機螺栓在長期運行中,受周期性載荷作用,很容易發生應力失衡產生疲勞裂紋,造成螺栓斷裂失效,嚴重影響風力發電機組的安全使用。因此,如何在不拆卸風機螺栓的狀態下,對螺栓軸向應力進行精準的測量和對疲勞裂紋進行有效的檢測是亟待解決的技術問題。

通過開展在役風機螺栓超聲檢測新技術研究,在不拆卸風機螺栓的狀態下,找到精準測量螺栓軸向應力和有效檢測疲勞裂紋的方法。

1 螺栓軸向應力測量方法

目前工業上常用扭力扳手,由于螺母與構件的接觸面之間及螺母與螺栓的螺紋面之間摩擦系數離散性較大,使得由力矩推算出的軸向應力很不準確,近十幾年來國內外都在積極探索用超聲波直接測量螺栓軸向應力的方法和手段,超聲波測量螺栓應力主要運用的是聲彈性原理,螺栓在受力之后超聲波的速度會因材料中的應力而產生微小的變化,通過研究螺栓軸向應力與超聲波傳播時間變化率的關系,可以利用超聲波發出和接收的時間來測量螺栓的緊固軸向應力[23-28]。

1.1 試驗對象

本項目運用現有的超聲波測量螺栓軸向應力技術,以風電場常用的42CrMo 螺栓為研究對象,本次試驗以M48×285 mm 雙頭螺栓為例進行實驗。通過按《GB/T 228.1-2010 金屬材料拉伸試驗方法第一部分:室溫試驗方法》中規定的方法,在常溫環境(22±2)℃下,對螺栓試樣進行拉伸試驗。在材料彈性范圍內,記錄檢測儀器的縱橫波聲時差Δt和拉伸試驗設備輸出的拉應力變化Δσ,通過該曲線計算出聲彈性原理中的聲時差與軸向應力比值,即可對在役螺栓進行應力測量。圖1 為采用拉力機對螺栓式樣進行拉伸的示意圖。

圖1 拉力機拉伸示意圖Fig.1 Drawing diagram of tensile machine

3種規格的螺栓分別采用多組拉伸數據進行數據擬合計算聲時差與軸向應力比值,再對一根螺栓進行隨機數值的拉伸進行應力測量,通過計算隨機拉伸值與相應應力測量值的誤差,對螺栓應力測量系統的測量能力進行驗證。

1.2 數據庫建立

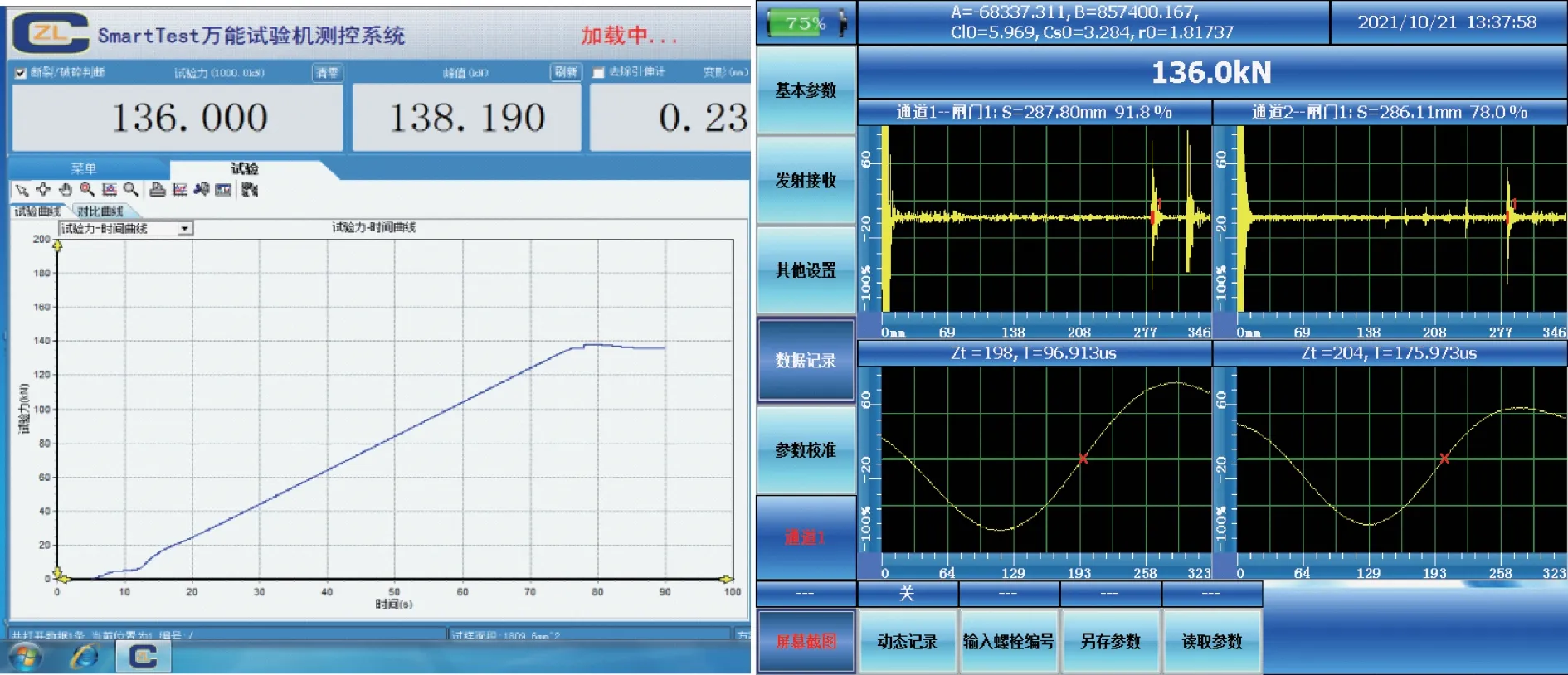

通過查詢M48×285 mm 螺栓的彈性范圍,拉力機的數值設置為50 kN~500 kN,以50 kN為間距,共計11個點位進行聲時數據(包含縱波傳播時間及橫波傳播時間)測量,每種規格螺栓根據實際條件測量多組數據進行聲時比計算。拉力機的設置界面如圖2所示。通過對上述數據進行聲時比計算及數據擬合,得到y=ax2+bx+c公式的3組參數結果,數據擬合曲線如圖3所示。通過對3組a、b、c進行計算平均,得到最終螺栓的儀器參數設置值。

圖2 拉力機設置界面Fig.2 Setting interface of tensile machine

為測得M48×285mm 螺栓的彈性范圍,同種規格、材質螺栓開展了5 組試驗,每組試驗結果顯示,縱、橫波傳播時間數據偏差不超過0.2 μs。如拉力為50 kN,縱波傳播時間范圍為96.905 μs~96.794 μs,橫波傳播時間范圍為176.939 μs~175.909 μs。縱、橫波傳播時間(聲時比)呈線性關系,見圖3中M48×285mm螺栓數據擬合曲線。

圖3 M48×285 mm螺栓數據擬合曲線Fig.3 Fitting curve of bolt(M48×285 mm)data

1.3 數據驗證

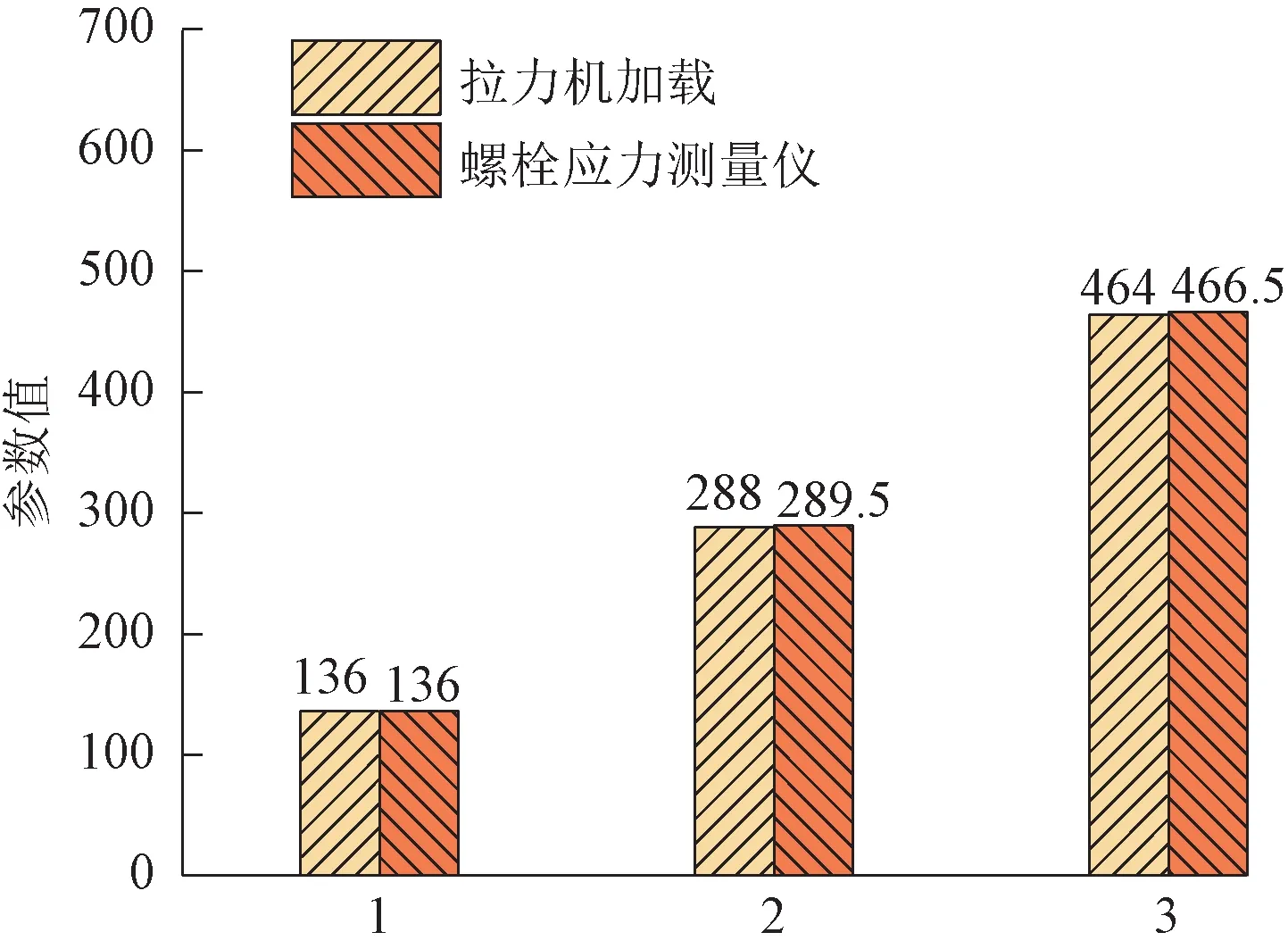

將上述得到的公式參數內置于螺栓應力檢測儀中,對螺栓施加3次隨機數值的拉力(如圖4所示),同時采用螺栓應力檢測儀進行測量,驗證測量精度。驗證數據結果如圖5 所示。可見,當拉力機器加載分別為136 kN、288 kN 和464 kN 時,儀器測量值分別為136 kN、289.5 kN、466.5 kN,絕對誤差分別為0 kN、1.5 kN、2.5 kN,測量精度誤差分別為0.00%、0.52%、0.54%(如圖5所示)。

圖4 M48×285mm螺栓數據驗證Fig.4 Bolt(M48×285mm)data validation

圖5 M48×285mm螺栓驗證結果Fig.5 Bolt(M48×285mm)verification results

試驗結果表明,采用此方法測應力時,當應力小于螺栓材料本身的彈性范圍時,其應力的測量精度誤差小于±5%。

2 超聲導波檢測技術

2.1 試驗對象

選擇長度為400 mm,直徑為48 mm的風電場常用的10.9 級42CrMo 螺栓為本次研究的試樣。每個螺栓上采用線切割在3個部位切割3處人工槽,從外端部向內依次為裂紋1、裂紋2、裂紋3,每處裂紋均有0.5 mm、1.0 mm、2.0 mm的3種深度,沿著周向均勻分布,如圖6所示。

2.2 試驗研究

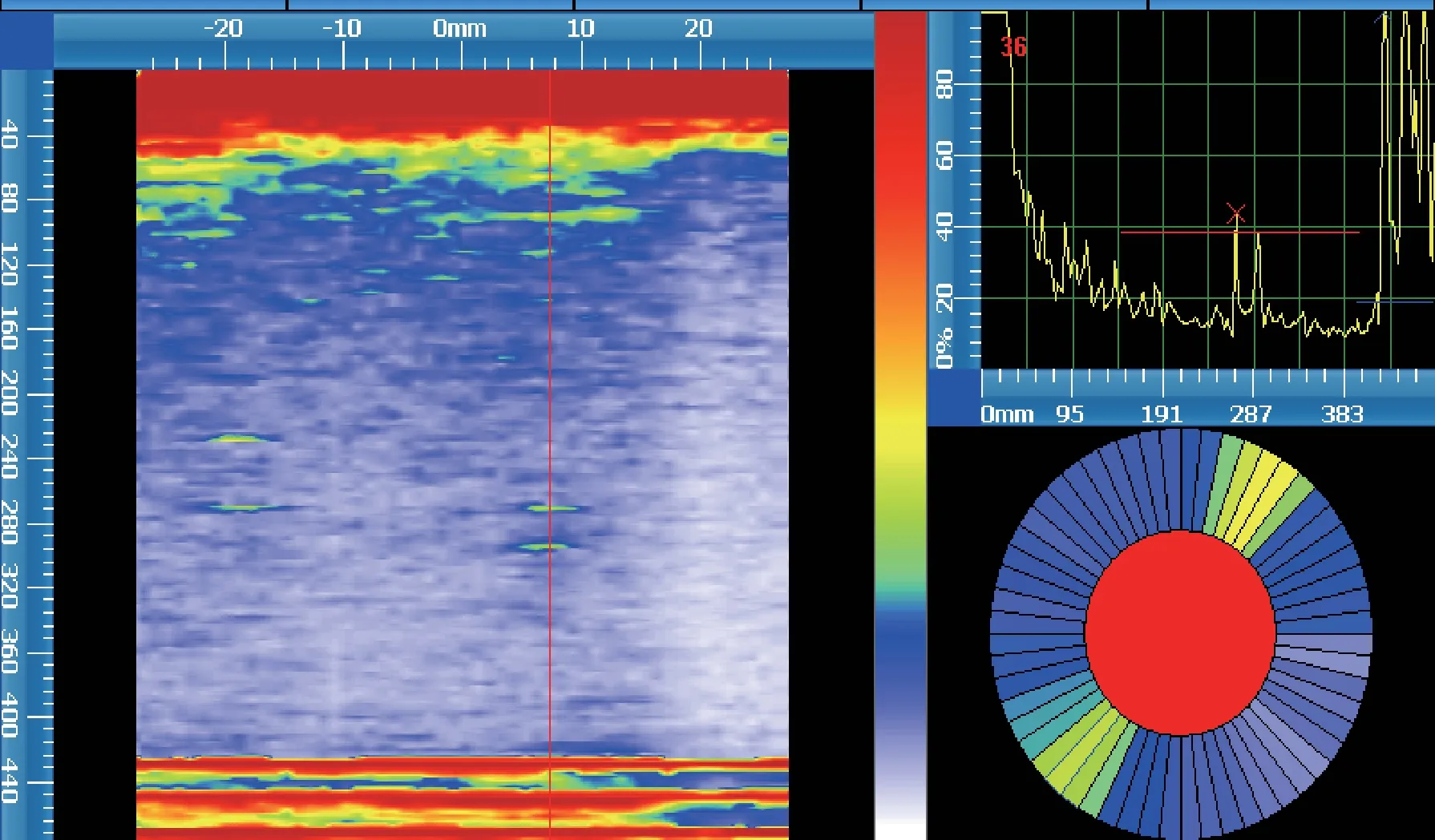

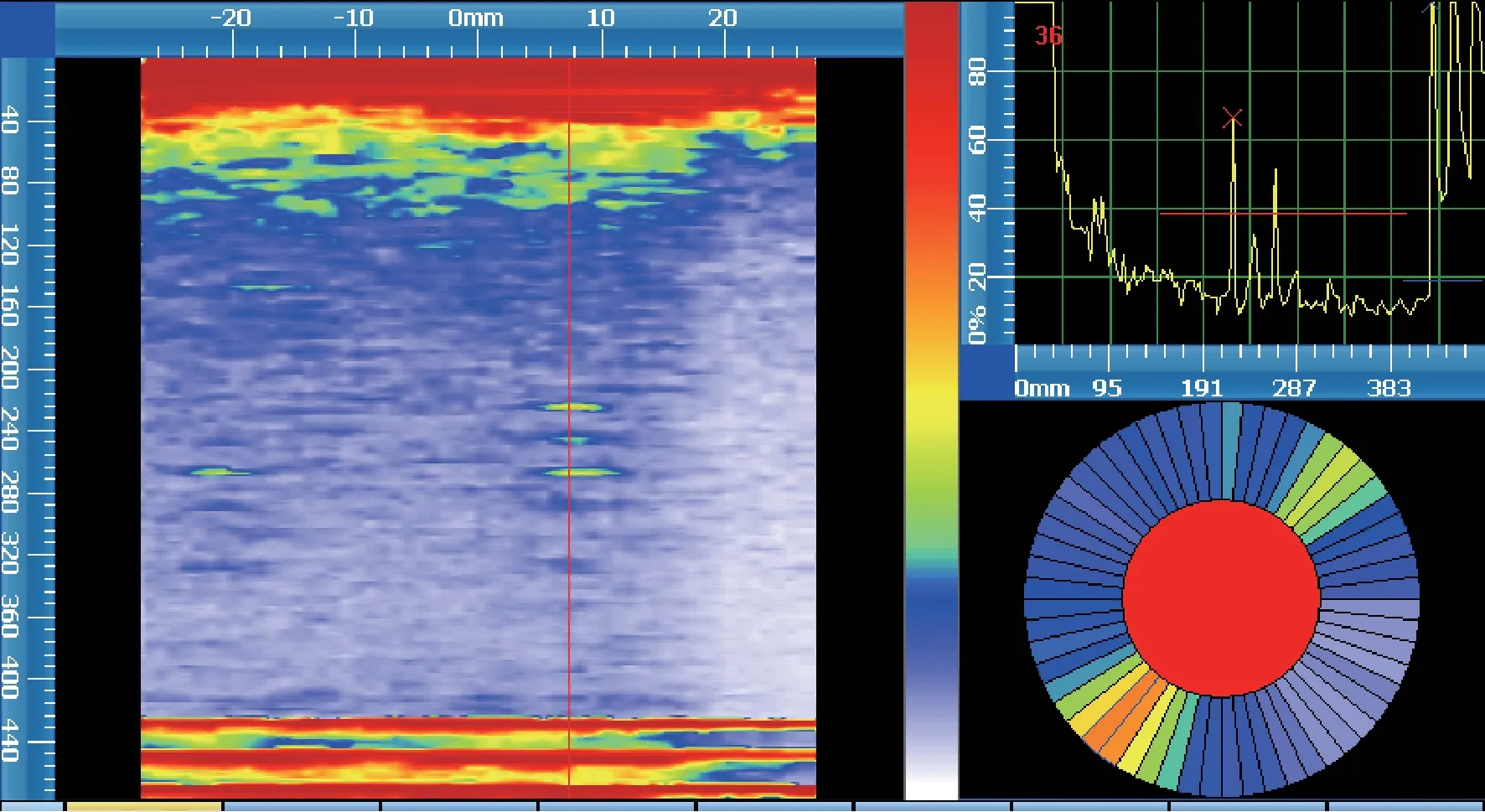

對同一位置不同深度的裂紋開展檢測試驗(探頭在外端部上進行掃查檢測),頻率選為5 MHz。對裂紋2,選取裂紋深度分別為1.0 mm、2.0 mm的缺陷進行檢測。1.0 mm人工槽反射信號,增益為33.2 dB(A)時,波幅為滿屏的42.4%;2.0 mm 人工槽反射信號,增益為33.2 dB(A)時,波幅為滿屏65.9%。均能顯示出缺陷信號,由圖7、圖8 可知,隨著缺陷深度增加,缺陷回波逐漸增大,圖像顏色逐漸加深。

圖7 1.0 mm人工槽反射信號Fig.7 Artificial slot reflection signal(1.0 mm)

圖8 2.0 mm人工槽反射信號Fig.8 Artificial slot reflection signal(2.0 mm)

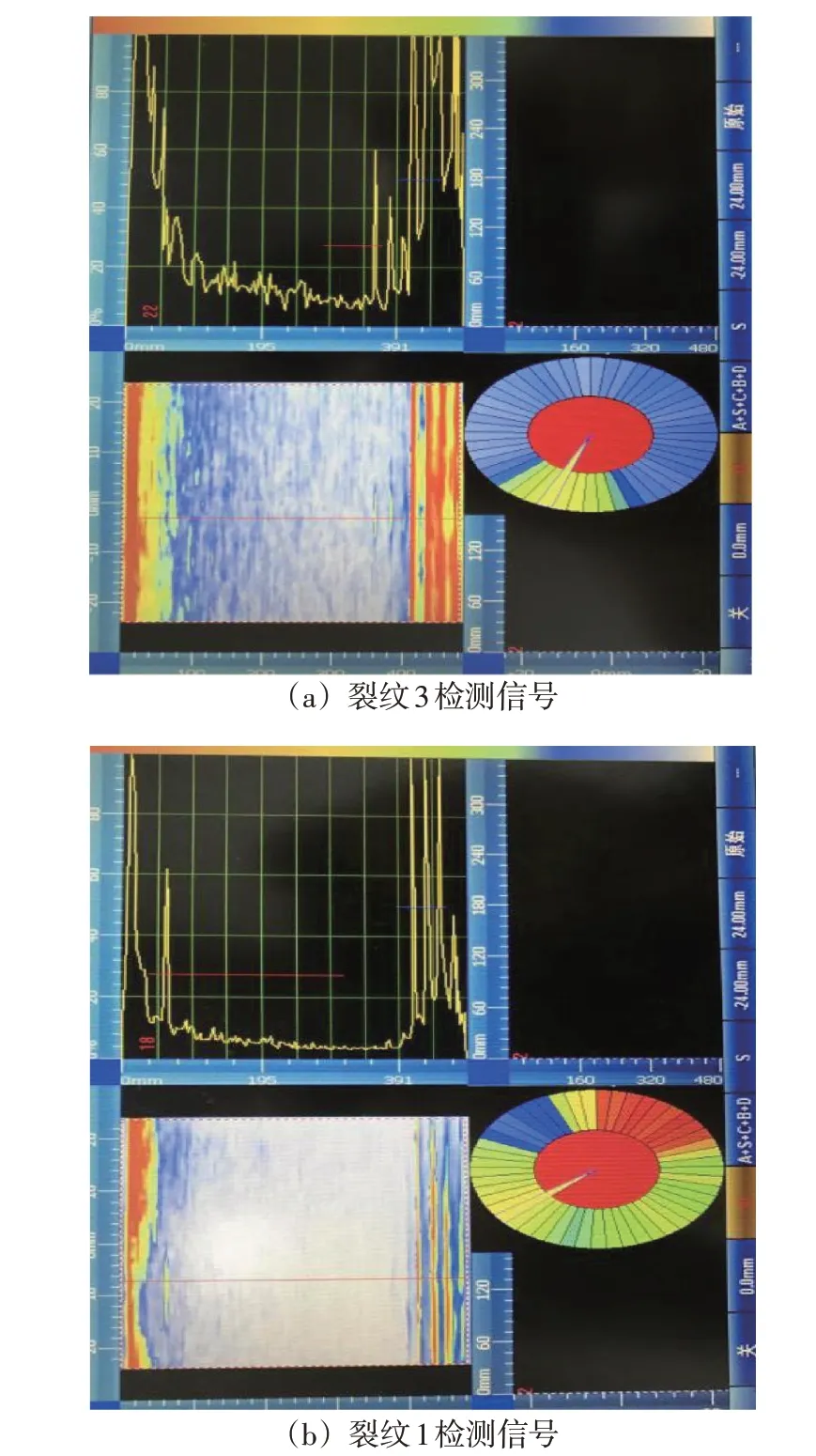

距離不同相同深度裂紋檢測,激勵頻率選為5 MHz,對深度均為1.0 mm 的裂紋1 和裂紋3 進行檢測,裂紋1 距離外端部30 mm,裂紋3 距離外端部385 mm。裂紋1,增益為35.6 dB(A),波幅為滿屏62%;裂紋3,增益為35.6 dB(A),波幅為滿屏59%。由圖9 可知,隨著缺陷位置的變化,裂紋均能檢測到信號。隨著缺陷距離增加,缺陷回波逐漸減小,圖像顏色逐漸變淺。

圖9 距離不同相同深度模擬裂紋檢測信號Fig.9 Simulated crack detection signal with different distances and the same depth

試驗結果表明,超聲柱面導波能用來檢測螺栓中各個位置和各種尺寸的缺陷,缺陷深度與缺陷周向尺寸與缺陷回波信號存在線性關系,這種線性關系為螺栓中缺陷定量評估提供了依據。

3 結語

1)圍繞超聲螺栓緊固力測量技術,開展試驗研究,獲取了螺栓應力擬合曲線,曲線擬合內置儀器后進行測量,測量的螺栓軸向應力與拉力機加載的應力的測量精度誤差小于±5%,表明了采用超聲縱橫波測量螺栓軸向應力的可靠性。

2)在螺栓的不同位置和深度制作了人工缺陷,采用超聲柱面導波對人工缺陷進行檢測,從缺陷深度和位置方面進行了較為系統的分析,開展了不同位置、不同深度的模擬裂紋缺陷的檢測,得出隨著缺陷位置和距離的變化,均能檢測到裂紋信號。隨著缺陷深度變大,缺陷回波逐漸增大,圖像顏色逐漸加深。隨著缺陷距離增加,缺陷回波逐漸減小,圖像顏色逐漸變淺。

3)采用超聲波新技術對螺栓進行系統檢測,保證風力發電機組可靠性和安全性具有重要意義,其應用前景非常廣闊。