趙固一礦底分層工作面快速回采技術]的研究與應用

王 優

(焦作煤業集團趙固(新鄉)能源有限責任公司,河南 新鄉 453600)

0 引言

趙固一礦的二1煤層地質條件比較復雜,存在巖層的基巖較薄、頂底板水患比較嚴重、煤層的頂板穩定性也比較差的情況,位于礦井的東翼地區可以開采的頂分層工作面大幅減少,需要對底分層工作面進行開采。根據趙固一礦的東翼地區前期頂分層工作面回采期間的礦壓分析,煤層頂板板梁結構不明顯,上下順槽的超前巷影響范圍大,上覆基巖的自穩性差,工作面架后冒落的矸石多為泥團狀結構。開采11052底分層工作面時,工作面再生頂板完整性較差,頂底板被破壞深度大,安全回采難度也隨之增大,而目前國內煤礦多采用放頂煤開采工藝回采煤炭,類似井田地質條件下可借鑒底分層煤開采技術經驗較少。本文就趙固一礦11052底分層工作面的開采,對在水文條件復雜、基巖較薄、煤層頂板穩定性差的情況下在底分層采煤工作面使用自動化裝備、工作面頂板錨索加強支護、兩巷超前段的支護優化及回采時的礦壓分析等技術進行了探討。

1 工程概況

1.1 工作面位置

11052工作面對應的地面位置標高+79.9~+81.4 m,地表東為石門河,西為趙固一礦工業廣場,趙固二礦鐵路和輝吳公路分別橫貫該工作面中部和南部。該工作面在礦井的-525 m水平,位于礦井東翼方向,所屬盤區為東一盤區,開采煤層為二1煤層,二1煤層頂板(底分層區域為人工煤層頂板)標高為-454.4~-489.1 m,該工作面長1 240.0~1 247.5 m(上順槽長1 240.0 m,下順槽長1 247.5 m),寬164.0 m,面積為203 953.97 m2。該工作面井下位置以及相鄰工作面開采情況:11052為11051工作面的底分層工作面(另外該工作面南部的部分區域為頂分層工作面),北為東翼回風、軌道、膠帶3條大巷,東為已回采完成的11071工作面,南為DF37斷層,西為已回采完成的11031-1工作面。

1.2 工作面相鄰區域采掘情況及其影響范圍

11052工作面為11051下分層工作面,采動影響范圍和11051工作面一致。11052工作面走向長度1 240.0~1 247.5 m,傾向長度164 m,面積203 953.97 m2。11052工作面為東一盤區,工作面北為東翼回風、軌道、膠帶三條大巷,東為已回采完成的11071工作面,南為DF37斷層,西為已回采完成的11031-1工作面。水平標高為-525 m,地面標高為+79.9~+81.4 m,井下標高為-454.4~-489.1 m。工作面絕對瓦斯涌出量為1.14 m3/min,礦井瓦斯等級為低瓦斯礦井,煤層容重1.46 t/m3。正常工作面涌水量140.5 m3/h;最大工作面涌水量182.7 m3/h。工作面生產能力58.2萬t·a-1,煤層硬度f=1。工作面可采儲量為203 953.97×2.2×1.46×0.93=60.9萬t。

地面相對位置地表東為石門河,西為趙固一礦工業廣場,趙固二礦鐵路和輝吳公路分別橫貫該工作面中部和南部。預計工作面回采對石門河、趙固二礦鐵路、輝吳公路和地面高壓線路有影響。

1.3 工作面地質構造情況

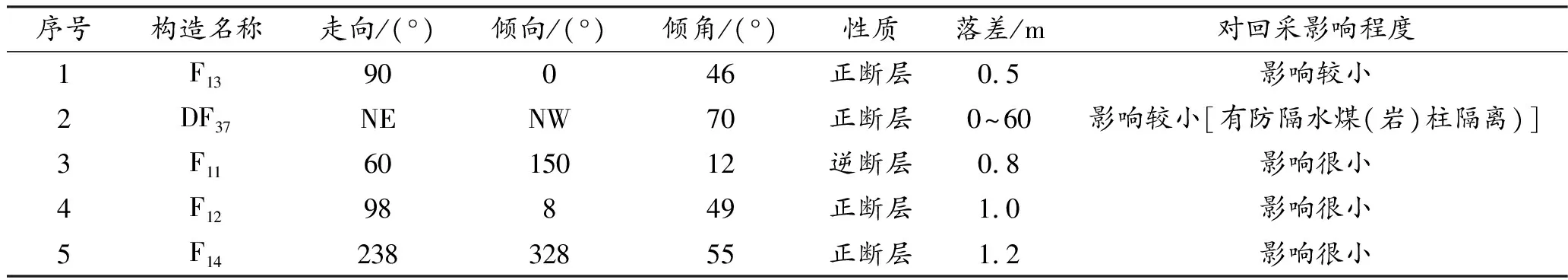

根據11051工作面掘進和回采期間及11052工作面掘進期間實際揭露的地質資料和三維地震資料:11052工作面在回采范圍存在1條斷層(F13斷層);該工作面附近存在4條斷層(F11、F12、F14和DF37斷層,該4條斷層在11052工作面掘進期間均未被揭露),其中DF37斷層上盤留設有144.7m的防隔水煤(巖)柱,可有效阻隔斷層水對工作面回采的威脅。斷層產狀特征如表1所示。

表1 斷層產狀特征表

1.4 工作面水文地質情況

11052工作面的底板含水層為:O2、L2和L8灰巖含水層。其中O2和L2灰巖含水層距離二1煤層底板較遠,正常開采情況下對二1煤層基本沒有影響,但在斷裂溝通情況下會對該工作面產生比較大的威脅。

11052工作面的直接底板充水水源為L8灰巖水,L8灰巖厚度為7.58~11.24 m,平均9.10 m,上方距二1煤底板達23.90~26.82 m,平均為25.53 m。在近三年,L8灰巖含水層的水位最高值:+74.3 m,水壓:5.5~5.9 MPa,突水系數:0.205~0.247 MPa/m。

該煤層頂板上的含水層主要包括:基巖風化帶含水層和二1煤層頂板砂巖含水層;新近系中、底部砂、礫石含水層;第四系含水層。其中工作面新近系和第四系的松散地層厚度是498.20~508.30 m,平均為503.25 m,中部有隔水性能良好并且厚度大的黏土層和砂質黏土層,因此該工作面回采時淺部含水層充水無直接影響;新近系含水層底部為厚層黏土層,該工作面回采不會產出大的影響;風化帶和二1煤頂板砂巖的含水層為弱富水性,對該回采工作面充水影響較小。

根據11052工作面回采時提供的數據顯示,預計11052工作面在回采時的正常涌水量140.5 m3/h,最大涌水量為182.7 m3/h。

2 工作面快速回采方案

2.1 采煤方法

11052工作面采用傾斜分層走向長壁下行垮落采煤法,綜合機械化采煤工藝,沿頂分層鋪設的人工假頂回采。工作面設計采高1.8~2.8 m,平均采高2.2 m,局部煤厚出現變化時,為保證刮板輸送機平直及支架頂梁錯差不超過300 mm,可進行托煤回采,托煤回采需要補充專項措施。該工作面采用雙向割煤,回采工藝為:采煤機破煤及裝煤,刮板輸送機、轉載機、膠帶輸送機運煤,液壓支架支護頂板,單體液壓支柱支護工作面兩端頭及兩順槽超前段,采空區采用全部垮落法。

2.2 自動化在采煤工作面的應用

該工作面為趙固一礦第一個使用電液控液壓支架的工作面,ZZ9000/16/32D型液壓支架能夠實現連接3架自動移架、推槽作業,并能夠實現間斷性自動補液,在確保工作面支護強度的同時,又能夠快速跟機拉架,以往工作面拉架工配備4~5人,現在工作面最多配備2名拉架工,真正實現了自動化減人的目標。

2.3 底分層工作面頂板錨索加強支護

該工作面初采期間,巷道壓力異常大,顛覆了趙固一礦底分層工作面壓力小的認知,上下巷受礦壓影響,巷道底鼓、巷幫收縮,巷道變形嚴重地段巷寬收縮達到1.5 m,巷道底鼓量達到1.3 m,造成上巷轉載機壓死,無法正常打設超前支護,巷道的頂板支護強度下降造成惡性循環,嚴重影響工作面的正常推進。為加大支護強度,在上下巷超前段對巷幫和頂板打設槽鋼梁錨索進行加強支護,在巷幫及頂板打設兩排走向槽鋼梁錨索,幫部錨索比較容易施工,頂板錨索打設比較困難,因該工作面為底分層工作面,頂板垮落后局部頂板深處出現空洞,頂板錨索施工初期,經常出現打鉆期間突然打空,即使打好的錨索孔錨固時,鉆孔塌孔造成無法錨固,需要重新打眼施工,曾經一個頂板孔打了三班才打成。經過多次的試驗和嘗試,在頂板錨索孔淺部使用自制大鉆頭鉆進并放置聚乙烯瓦斯抽放管固定孔口防止塌孔,中深部使用正常配套鉆頭施工,打鉆期間采取快進快出,快速裝藥錨固的方法,最終頂板錨索打設成功,錨索預緊力達到200 kN,有效地增強了頂板支護強度。

2.4 超前支護優化

以往超前支護使用的單體柱柱頭柱牙卡口內寬為90 mm,礦用12#工鋼與柱頭接觸面寬95 mm,單體柱無法完全卡住工鋼梁,造成打設的單體柱柱牙受力或柱頭面與柱牙同時受力,由于接觸受力面較小,當頂板壓力大時,極易造成單體柱滑脫崩出或柱牙壓裂、壓斷情況發生。

根據現有的12#工鋼頂梁的寬度,結合廠家設計一種能夠完全卡住工鋼頂梁的柱頭,將現有的單體柱柱頭進行更換,柱頭與單體柱柱芯之間采用3個漲銷固定,相比更換整個單體相對簡單且勞動強度小。設計的新式單體柱柱頭與原柱頭外形尺寸一樣,只是將原有的4個柱牙直徑減小5 mm,原有的柱牙直徑為20 mm,減小5 mm直徑后2個柱牙寬度為100 mm,可以完全卡住95 mm的工鋼頂梁,工鋼頂梁與柱頭完全接觸柱牙后,垂直打設的單體柱柱牙幾乎不受力,所以不影響單體柱的正常使用。

更換新式柱頭后,超前支護后的單體柱柱頭能夠完全卡住工鋼頂梁,當單體柱受力時,不會存在單體柱柱牙損壞或單體柱崩出的情況,有效降低了單體柱傷人的風險,為降低支護材料投入和提升安全效果奠定了基礎。

2.5 礦壓觀測數據分析

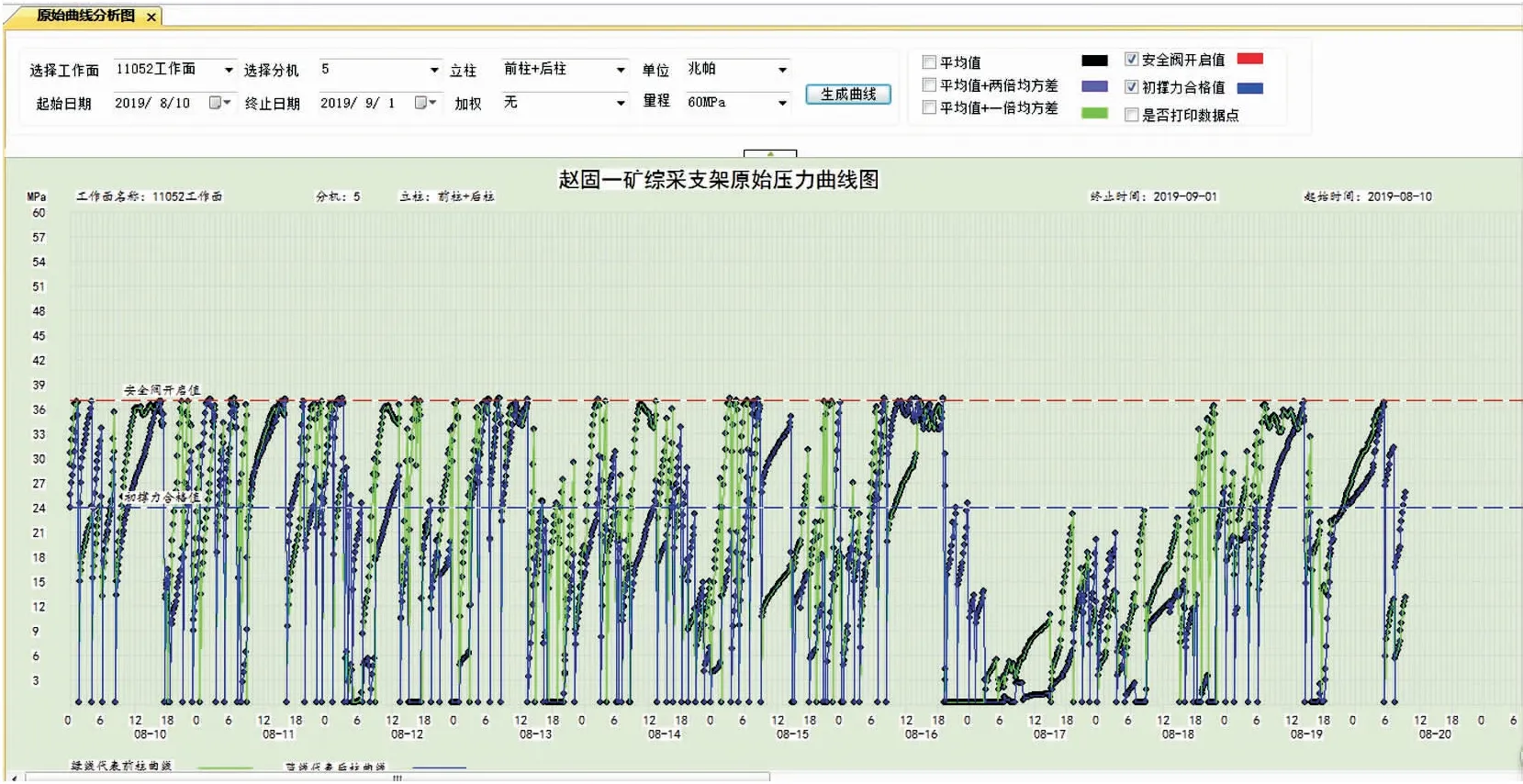

11052工作面生產穩定,回采速度較快,每天保持回采速度在10~12刀,礦壓顯現不明顯。在生產期間安排施工人員每班對液壓支架進行補液,保證每個支架的初撐力達到要求,同時要求支架頂梁錯超不得超過100 mm,保證頂梁平直,礦壓觀測曲線圖如圖1所示。

圖1 礦壓觀測曲線圖

由圖1可知:在觀測期間,工作面支架工作阻力大部分滿足要求,但仍存在壓力不足的現象,這主要是由于支架立柱卸載閥損壞,造成立柱持續卸載,從而造成壓力不足的現象。此外,在工作面生產期間,重點抓好工作面內頂板及煤墻管理,及時拉架,減少片幫。采煤機回采后的區域及時采用支架伸縮梁支護,縮短端面空頂時間;采取跟機移架技術,嚴格控制支架與采煤機的距離,并盡量采取帶壓擦頂移架的方式,將頂板的冒落程度控制在最小。

3 結語

該工作面通過自動化支架電液控裝置的使用、工作面頂板錨索創新式的加強支、超前段更新柱頭的支護優化,工作面回采期間無嚴重煤壁片幫、大槽底鼓情況,液壓支架壓力泄壓閥數值保持正常,工作面質量標準化程度提高,三機運轉順暢,直線度高,有效保證了工作面的快速回采及均衡推進。