SGZ1000/2×700型刮板輸送機刮板磨損原因及改進研究

霍 璇

(陜西彬長小莊礦業有限公司,陜西 咸陽 713500)

引言

在煤礦綜采工作面中,采煤機的有軌推進依賴于刮板輸送機服務,因此礦山出煤率常受限于刮板輸送機的服務性能及服務年限[1]。作為煤炭開采運輸的重要設備,刮板輸送機在完成運輸任務時,同時承受煤炭撞擊、組件間相互摩擦、刮板與輸送機溜槽、槽幫間摩擦等磨損作用影響[2]。SGZ1000/2×700型刮板輸送機在運輸時磨損速度過快,磨損嚴重時會產生溜槽腐蝕、電機故障等現象,降低了輸送機的輸送效率,影響了煤炭產出效益。因此,有必要深入研究刮板輸送機的磨損問題,進而合理改進,以延長刮板使用壽命,確保刮板輸送機的運煤效率。

1 工程背景

1.1 工作面概況

陜西彬長小莊礦40309工作面位于4號煤層,煤層厚度為19~28 m,煤層開采平均厚度為15.2 m,煤質較硬。40309工作面采用后退式走向長壁綜合機械化放頂煤開采,采煤機型號為MG620/1540-WD,采用SGZ1000/2×700型刮板輸送機進行煤矸運輸。

1.2 工程問題

SGZ1000/2×700刮板輸送機在工作面工作過程中刮板磨損速度過快,2020年8—12月,4個月時間更換刮板36根,每次更換時間8~12 h,更換周期長,難度大,嚴重影響了工作面采煤效率,造成人力物力的極大浪費。

2 刮板輸送機結構原理及刮板磨損機理

2.1 刮板輸送機結構

刮板輸送機由機頭部、中間部、機尾部、附屬部件四部分組成[3]。機頭部為刮板輸送機的運作提供動力,使刮板在溜槽內運行;機身部是煤矸輸送的載體;機尾部處刮板折返;輔助裝置可調整刮板運輸機的運行狀態,諸如高度,刮板鏈松緊等[4]。

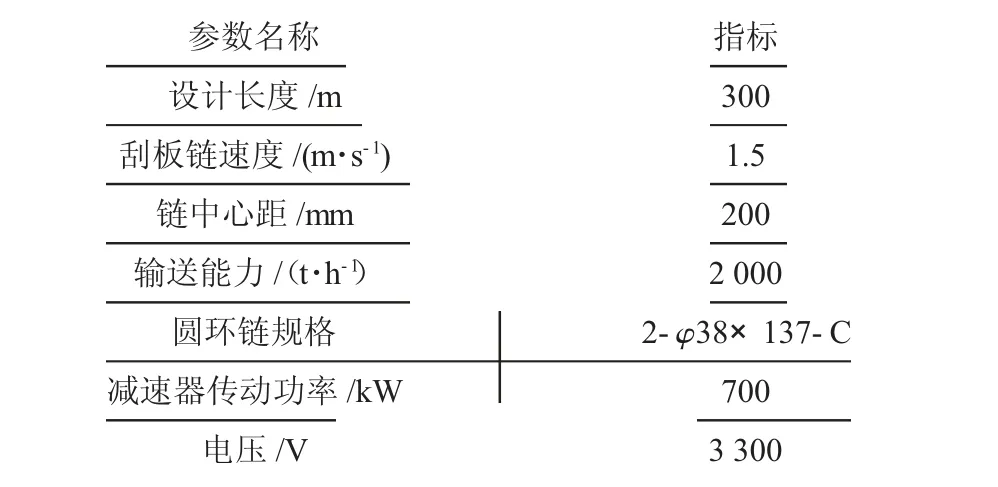

SGZ1000/2×700型刮板輸送機具體參數見表1。

表1 SGZ1000/2×700型刮板輸送機參數

2.2 磨損原因

通過對刮板輸送機的工作狀況進行觀察及總結,發現造成SGZ1000/2×700型刮板輸送機刮板磨損的原因如下:

1)受刮板與溜槽之間空隙影響,運輸煤炭和矸石時會有部分滾落到溜槽底部,長時間堆積后,在刮板輸送機運轉時摩擦,導致刮板底部磨損嚴重[5]。

2)刮板輸送機在工作運行時,刮板與溜槽兩邊間隙中的煤矸摩擦,造成刮板兩側磨損嚴重。

3)刮板輸送機上方煤壁會有部分煤矸掉落,對刮板造成砸傷,產生的沖擊也會加大刮板與溜槽、槽幫的摩擦,磨損更加嚴重。

綜上可發現,SGZ1000/2×700型刮板輸送機刮板易磨損的部位是刮板底部及兩側,造成磨損的原因是煤壁掉落的煤矸砸傷,刮板與溜槽底部及兩邊縫隙的煤渣及矸石發生摩擦。因此需要設計優化刮板結構,降低刮板所受的磨損。

3 刮板結構的改進設計

針對刮板輸送機煤矸砸落沖擊及摩擦磨損兩方面對刮板結構進行改進,改進后的刮板結構如下頁圖1所示。

由圖1可知,在原來刮板的基礎上增加了碎煤清理板、滾珠及緩沖裝置,改進之后的刮板抗磨損能力得到提高,確保了刮板輸送機的正常運行以及工作面的正常生產。

圖1 改進后刮板結構

3.1 摩擦磨損的改進措施

3.1.1 增設滾動裝置

SGZ1000/2×700型刮板輸送機存在拐彎情況,在拐彎處刮板與溜槽、槽幫的摩擦尤為嚴重。刮板與溜槽、槽幫的摩擦為滑動摩擦,受間隙處殘留的煤矸影響,摩擦導致的磨損加劇,因此設計在刮板底部和兩側安裝滾珠,將刮板的滑動摩擦變為滾動摩擦,減少刮板與溜槽、槽幫的接觸面積,降低刮板運轉時受到的摩擦阻力,以此達到減少刮板磨損的目的。同時安裝滾珠也可降低刮板運作時需要的牽引力,減小刮板輸送機的能耗,有利于刮板輸送機的平穩運轉。

3.1.2 增設清掃裝置

在刮板輸送機長時間的運轉過程中,由于刮板磨損及刮板與槽幫縫隙的影響,會有部分煤矸掉落堆積在刮板底部,運轉過程中與刮板摩擦造成刮板底部磨損嚴重。因此在刮板尾部設計碎煤清理板,對溜槽與刮板之間堆積的煤矸進行清理。碎煤清理板由高猛鋼制成,能夠滿足高強度長時間的碎煤清理需求。碎煤清理板采用腰型孔固定,當清理板下部磨損,可通過松開緊固螺栓將碎煤清理板調整到合適位置繼續使用,確保碎煤清理板的高利用率。

3.2 煤矸砸落磨損的改進措施

在SGZ1000/2×700型刮板輸送機工作過程中,刮板長期受到上方煤壁掉落下來的煤矸沖擊,不僅會對刮板造成損傷,也加劇了刮板與溜槽、槽幫的摩擦,刮板更易磨損,使用壽命降低,影響刮板輸送機輸送效率。因此在刮板底部及兩側的滾珠基礎上增加緩沖裝置設計,如圖2所示。

由圖2可知,緩沖裝置由緩沖機構主體、內外部彈簧、滾珠、滾珠托架幾部分組成。外部彈簧可將煤矸的重力與動力勢能轉化為彈性勢能,有效降低刮板所受到的沖擊力,同時內部彈簧能支撐滾珠始終緊貼溜槽與槽幫,確保滾珠正常運轉,將滑動摩擦變為滾動摩擦。緩沖機構主體起到對其他部件的支撐約束作用。滾珠托架內部可添加潤滑油脂,降低滾珠的磨損。

4 效果分析

4.1 刮板優化改進后優點

圖2 刮板緩沖裝置示意圖

改進后的刮板通過滾珠減少了刮板與溜槽、槽幫間的磨損,通過碎煤清理板及時對刮板底部煤矸進行清理,避免更大的磨損,通過緩沖裝置減輕了煤壁煤矸掉落對刮板的砸傷,使刮板的磨損得到了有效改善,從而避免了由刮板磨損導致的溜槽腐蝕、電機燒毀等重大事故,確保了刮板輸送機的平穩運轉。

4.2 實際應用效果分析

2021年1月對40309工作面SGZ1000/2×700型中雙鏈刮板輸送機的刮板進行結構優化并投入使用,觀測其實際應用效果。

截至2021年7月,通過兩個季度的生產使用,刮板由于磨損導致的報廢數為18根,相比改進前兩季度損壞72根,刮板損壞量降低了75%。由刮板磨損導致的溜槽腐蝕、電機燒毀等重大機電事故未發生一起,確保了工作面的高效安全生產,節約了人力和物力,預計每季度可節省設備維修費用40萬元。

5 結論

1)造成刮板輸送機刮板磨損的主要原因是刮板與溜槽表面及兩側產生滑動摩擦,且煤壁掉落的煤矸加劇了摩擦力度,產生了更大的磨損,故刮板磨損較大部位為刮板底部與兩側。

2)根據刮板磨損的原因及部位對刮板進行了結構改進,通過增加滾動裝置與清掃裝置降低刮板與溜槽、溜幫間的摩擦,通過緩沖裝置降低了煤壁煤矸掉落對刮板的砸傷。

3)改進后的SGZ1000/2×700型刮板輸送機投入使用后,每季度刮板損壞數量降低了75%,刮板磨損情況得到改善,預計每季度可節省刮板輸送機維修成本費用達40萬元。