采煤機運行過程中的振動監測系統研究

張利兵

(軒崗煤電公司梨園河煤礦,山西 原平 034100)

引言

目前,我國大部分煤礦已實現采煤設備機械化,但采煤自動化、智能化水平有待提高[1]。要實現智能開采,必須在工作面部署高度自動化的采礦設備[2]。工作面主要設備包括采煤機、液壓支架和刮板輸送機,其中采煤機是最重要的組成部分。在煤礦工業生產中,采煤機是實現煤炭采集的最直接機械設備,也是一套綜合機械化采煤設備的重要組成部分。由于目前能源短缺,煤層的污垢帶層往往也在采煤機切割范圍內,這就造成采煤機的負載更加不均勻,并導致機身產生嚴重的振動。因此,剪切機的關鍵部件,如液壓、電氣和機械部件,經常發生機械故障。這些故障會降低機器的可靠性和使用壽命。當前,許多研究分析了采煤機在時域和頻域的振動特性,闡述了不同采煤機機身的振動規律。但關于振動對煤礦選礦機故障的影響,尚未得出明確的結論。本文通過先進的技術和實際的實驗方案,對采煤機振動的狀態監測方法進行了研究,為采煤機的結構優化和故障診斷奠定了基礎。

1 振動監測方案設計

1.1 采煤機的主要結構

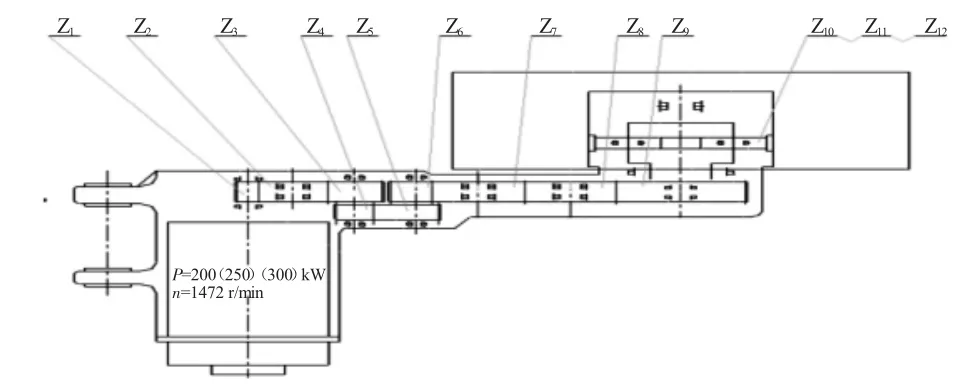

采煤機主要由切割裝置、行走裝置、液壓系統和電氣系統組成。液壓缸與機械傳動機構共同工作,實現了剪切機行走、切煤、切削臂擺動等動作。切割機構和牽引機構均由其獨有的電機驅動,大大提高了工作效率。圖1為無鏈電牽引鼓護輪機的主要結構。

切割裝置和牽引裝置是該機器的主要傳動系統,它們都由電機和變速箱組成。無論是從研究切割故障診斷的角度還是從研究切割煤和巖石識別的角度來看,變速箱結構和切割振動都精密相關,切割裝置的變速箱結構圖如圖2所示。傳動系統的切割部分兩端為空心軸的切割電機軸,細長轉矩軸和反軸齒輪連接,通過齒輪Z1、Z2、Z3、Z4、Z4、Z5、Z6、Z7、Z8傳動到行星齒輪的電機輸出扭矩,行星架最終輸出對切割筒的動力。

圖1 電氣牽引式剪煤機的主體結構(單位:mm)

圖2 切削裝置減速齒輪機構

傳動系統可直接承受剪切機的切割載荷。由于切割阻力不斷變化,很容易產生強烈的軸向振動和齒輪嚙合振動,機械故障經常發生。因此,對傳輸系統的振動進行監測具有重要意義。

1.2 煤面及設備情況

刮板輸送機的頭部在左邊,尾部在右端。沿煤面有120ZZ4000-19/40四腿屏蔽支護。這些支撐是從1~120號按從左端到右端的順序安裝。左側的道路用于設置帶式輸送機。右側的道路用于設置材料和電氣設備。工作面該巖層有地質斷層條帶,斷層條紋寬約12 m。形成的原因是上層石灰巖層向下到工作面。它在一定程度上阻礙了正常的切割過程。

1.3 振動測量的傳感器位置

設備振動信號承載著大量的信息,振動分析理論和故障診斷技術是不可分割的有機體,基于振動分析的機械設備故障診斷以機械設備運行振動信號為核心,區分機械設備是否正常運行或發生異常現象的過程。通過對切削電機軸附近的切削測距臂的振動加速度信號的采集,分析不同齒輪嚙合頻率和旋轉頻率軸時的齒輪減速,提取頻率,確定正常狀態下的齒輪驅動特性,能夠準確識別齒輪和軸故障特征。

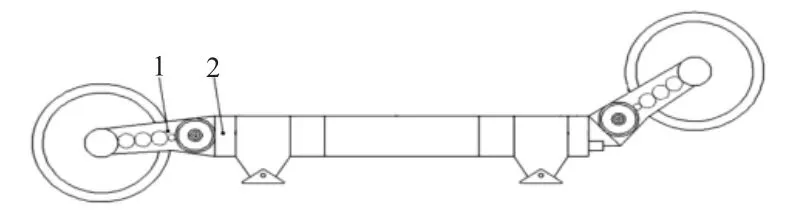

根據煤礦機的結構特點和分布情況,在切割裝置和牽引裝置的傳動齒輪箱表面均放置了兩個振動加速度傳感器,以獲取傳動系統的振動狀態信息。振動信號的數據通過記錄儀器記錄。剪切機切割單元振動加速度傳感器設置在剪切機上,圍繞在靠近搖桿內部的一個軸周圍。安裝位置意圖如圖3所示。左側為1號測量點,右側為2號測量點。每個測量點采集采礦高度方向和牽引方向的振動加速度信號。通過安裝外部傳感器,接收到振動加速度信號,獲取并保存信號到大容量數據記錄器中的采礦電氣控制箱。信號采集和存儲系統依賴于大容量數據記錄器。

圖3 傳感器放置示意圖

2 測量結果和分析

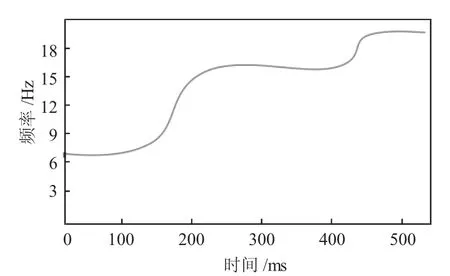

收集了機器在實際切割過程中的切割單元位置和牽引單元的振動信號。試驗數據包括垂直方向的1號、2號兩個測量點和水平方向的剪具振動數據,統計相應的時域特征參數來表示數據的統計特征。然后對這些信號進行了功率譜分析。利用Matlab對靜止信號光譜圖進行時域信號的FFT變換。通過對特征頻率的各等級頻率乘法分析,區分剪輪搖桿內各軸的旋轉頻率和齒輪網的旋轉頻率。圖4為1號測量點水平方向振動信號的剪切臂域波形圖,圖5為2號測量點垂直方向振動信號的剪切臂域波形圖。從圖4、圖5可以看出,切割電機軸的旋轉頻率分布為7 Hz、15 Hz、19 Hz,齒輪嚙合頻率為128 Hz、364 Hz、728 Hz,整個頻域信號顯示出信號穩定、無沖擊、不規則的故障信號。高頻小于信號分布,表明設備處于健康狀態。這兩個測量點的頻域振動信號完美地反映了切割單元傳動系統的嚙合頻率和切割裝置傳動系統的頻率倍增,甚至更好地反映出了高頻結構的特征。對于牽引單元傳動系統,除了電機輸出軸齒輪外,頻譜圖中嚙合頻率不太明顯,說明在機器運行時,牽引系統的振動強度很低。因此,該部分由振動引起的故障概率很低。

圖4 在1號測量點處的頻率

圖5 在2號測量點處的頻率

3 結語

本文介紹了電氣牽引剪輪機收集空狀態搖桿軸附件振動加速度信號,通過振動分析的方法,獲取切削機健康狀況下各級齒輪傳動的特征信號頻率,提供對比參考數據,準確識別切削機進行地下切削煤時的工作狀況,并進行故障診斷。本文旨在通過對一種采煤機振動狀態監測方法的研究,以滿足煤礦工業的實際需求。在成功地檢索到工作面的振動數據后,對信號進行了分析。研究結果不僅證明了本文所采用的監測方法是可行的,而且還證明了機器故障發生的規律性。本文對促進煤礦機狀態監測的發展具有一定的指導作用,對煤礦機故障診斷的研究也具有參考作用。