礦用掘進機截割部后座板靜力學分析及改進研究

王雪峰

(河曲縣應急管理局,山西 忻州 036500)

引言

煤礦開采過程中需要利用掘進機對巷道進行開鑿,巷道開鑿的效果和效率均會對煤礦開采效率產生一定程度影響[1]。隨著煤礦領域技術水平的不斷提升,對礦用掘進機的要求越來越高,目前掘進機正朝著智能化、高可靠性等方向發展[2]。截割部是掘進機中重要的機械結構之一,其運行的穩定性和可靠性會對掘進機整體性能產生重要影響[3]。掘進機工作時,截割部需要承受較大的工作載荷,且經常面臨沖擊性載荷,惡劣的工況條件是截割部容易出現故障問題的原因[4]。工程實踐中截割部后座板容易出現故障問題,制約了掘進機運行效率的提升。基于此,本文基于有限元法對截割部后座板進行靜力學分析,并提出優化改進方案,效果良好,對于提升掘進機的工作效率具有重要的實踐意義。

1 掘進機截割臂概述

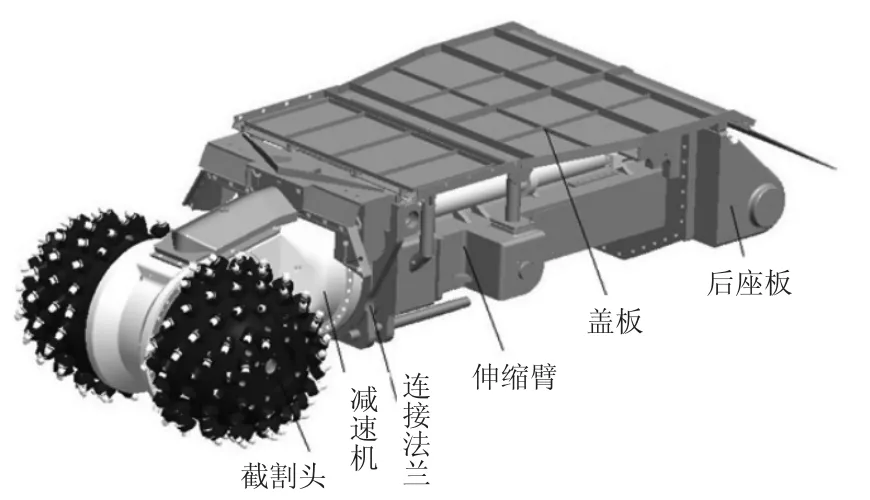

以煤礦中使用的EBH360型掘進機為對象進行研究,設備整體規格尺寸為12.86 m×2.9 m×2.23 m,可以截割的范圍為5.95 m×8.7 m,整機質量為120 t,正常工作時最大行進速度為7.9 m/min,可以適應的最大巷道傾角為18°[5]。截割部是掘進機中的重要結構件,主要利用截割頭對巷道圍巖進行開鑿截割,如圖1所示為掘進機截割部的主要結構三維圖。由圖可知,截割部主要由截割頭、減速機、連接法蘭、伸縮臂、蓋板以及后座板等部分構成。截割頭的尺寸為Φ1.25 m×0.8 m,正常工作時旋轉速度為23 r/min。后座板的主要作用是與回轉平臺進行連接,配合伸縮油缸實現截割部在上下方向上的移動。

2 后座板靜力學模型的建立

2.1 三維幾何模型

圖1 掘進機截割部的主要結構三維圖

由于Ansys軟件的三維造型能力有限,所以建立有限元模型時,首先需要利用SolidWorks軟件根據EBH360掘進機截割部后座板的實際結構尺寸建立三維幾何模型,并通過中間格式.igs導入到Ansys軟件中,進行后續模型的建立。三維建模時,為了提升模型的運算速度并確保最后收斂,需要對結構中的一些細小結構,比如倒角、倒圓、小孔等進行簡化處理[6]。

2.2 有限元模型

在Ansys軟件中需要對模型進行網格劃分,劃分質量同樣會對模型計算過程和結果產生重要影響。Ansys軟件中提供了多種類型的網格單元,本案例中選擇的是四面體網格類型,并基于自動模式進行網格化,最終確定的單元數量和節點數量分別為9 324個和9 936個。

后座板的加工材料為ZG270-500,查閱材料手冊可知,該材料的彈性模量和泊松比分別為202 GPa和0.3,屈服強度和抗拉強度分別為270 MPa和500 MPa,將以上材料參數輸入到有限元模型中,確保模型計算結果的準確性。約束條件方面,考慮到后座板工作時通過銷軸與回轉平臺進行連接,只會發生繞耳座軸線的旋轉運動。因此將約束條件設置在耳朵部位,只能繞軸線方向作旋轉運動。

3 后座板靜力學分析結果

3.1 結果分析

在Ansys軟件中完成模型的分析計算工作后,即可利用后處理模塊對分析結果進行提取分析。考慮到本文主要是對結構的靜力學進行分析,因此只提取了后主板結構的應力分布云圖,結果如圖2所示,圖中不同顏色代表不同的應力分布情況。

從圖2中可以明顯看出,后座板結構工作時不同部位承受的應力呈現出明顯的不均勻性,絕大部分部位的應力相對較小,最小值為124.5 MPa,達到了可以忽略不計的程度。應力最大值達到了260 MPa,出現最大應力值的部位為耳座部位,耳座的作用是通過銷軸實現與回轉平臺之間的連接。耳座結構應力最大基本與現實情況吻合。

圖2 后座板結構的應力(Pa)分布云圖

3.2 存在的問題

EBH360型掘進機截割部后座板的生產加工材料為ZG270-500,此型號材料的屈服強度為270 MPa。雖然后座板最大應力值沒有超過材料的屈服強度,但是已經非常接近。機械工程中結構安全系數n=σb/σmax,其中n為安全系數,σb和σmax分別為材料的屈服強度和實際承受的最大應力。根據上述安全系數的基本概念,可以計算得到后座板結構的安全系數值為1.04。工程實踐中為了保障機械結構運行的可靠性,通常要求安全系數超過1.5。可見,截割部后座板的安全系數沒有達到機械工程中相關的規范標準。再加上后座板工作時承受的是周期性的工作載荷,偶爾還會承受沖擊載荷,所以出現應力集中的耳座部位容易出現故障問題。

4 后座板結構優化改進研究

4.1 優化思路

基于上文分析可以看出,后座板最大應力集中部位出現在了與回轉平臺連接的耳座部位,所以需要對耳座結構進行優化改進。后座板運行時通過耳座實現力的傳遞,耳座部位受力面積過小是導致出現應力集中現象的重要原因。可以采取措施適當增加耳座部位的受力面積。具體而言,采取優化改進措施是在耳朵孔洞部位增加凸臺,以增加圓孔部位面積,從而增加耳座與銷軸的接觸面積。確保在總受力不變的情況下降低應力。如圖3所示為后座板結構優化改進方案示意圖。

圖3 后座板結構優化改進方案示意圖

4.2 優化結果分析

針對優化改進后的方案,再次利用Ansys軟件建立有限元模型并進行靜力學分析。有限元模型中除耳座結構尺寸不同外,其他結構尺寸、材料和邊界條件設置完全相同。結果發現,優化后的后座板結構應力分布云圖的基本規律與優化前基本類似,整體的受力呈現出明顯的不均勻性,絕大部分位置的應力較小,耳座結構同樣出現了應力集中現象,但應力集中最大值降低到了175 MPa。如圖4所示為后座板結構優化前后最大應力值對比情況。

圖4 后座板結構優化前后最大應力值對比情況

由圖4可知,優化后的后座板最大應力值與優化前相比較降低了85 MPa,降低幅度達到了32.69%,取得了很好的效果。更重要的是,優化后的后座板結構安全系數值提升到了1.54,達到了機械工程中的基本標準要求,能更好地保障后座板結構運行過程的可靠性和安全性。

4.3 應用效果分析

為了驗證上文所述結構優化方案的合理性,將此方案部署到EBH360掘進機工程實踐中。經現場調試發現優化的結構件能夠穩定可靠運行,目前已經在工程實踐中連續運行1年。經現場技術人員反饋,通過對后座板結構的優化改進,使結構件的故障率降低了20%以上,極大提升了掘進機運行過程中穩定性和可靠性,為煤礦開采效率的提升奠定了堅實基礎,為企業創造了一定的經濟效益。

5 結語

以EBH360掘進機的后座板結構為研究對象,利用Ansys軟件對靜力學進行分析,在此基礎上對結構進行優化改進。所得結論主要有:靜力學分析結果表明,后座板耳座部位出現了明顯的應力集中現象,最大應力值達到了260 MPa,對應的安全系數只有1.04;針對耳座部位設置凸臺結構,以增加耳座與銷軸的接觸面積,從而降低應力集中現象;將優化后的結構再次利用ANSYS軟件建立有限元模型進行靜力學分析,發現本次結構優化取得很好的效果,最大應力值降低到了175 MPa,對應的安全系數提升到了1.54,滿足機械工程中的基本要求;將優化后的結構部署到掘進機工程實踐中,使后座板結構的故障率降低了20%以上,為掘進機的可靠運行奠定了良好的基礎。