復合頂板煤層工作面液壓支架選型及礦壓觀測

溫憲軍

(山西煤炭運銷集團大通煤業有限公司,山西 高平 048403)

引言

近年來,由于對煤炭資源的廣泛開采應用,頂底板巖層穩定、開采容易的煤層大部分已開采殆盡,對于復雜頂板下煤層的開采越來越頻繁,基于復合頂板下煤層工作面液壓支架的選型設計,對于煤層頂底板的有效支撐及井下工作人員的安全生產作業極為關鍵。對液壓支架的合理選型,可提高支架的利用性能,提高綜采工作面開采工作的安全性,也能有效提高煤礦企業設備選用的經濟效益。

1 4103工作面概況

山西某煤礦開采3、5、8號煤層,其中3號煤層與5號煤層間距40 m,開采4號煤層4103工作面走向260 m、斜長2 100 m,煤層平均厚度2.8 m,含有厚度為0.2 m的碳質泥巖夾矸結構,煤層平均埋深350 m,傾角2°~8°。工作面頂板為復合型頂板,頂板壓力較大,現對復合頂板煤層工作面液壓支架進行選型設計,通過頂板壓力對液壓支架的工作阻力、支架的適用性進行研究。

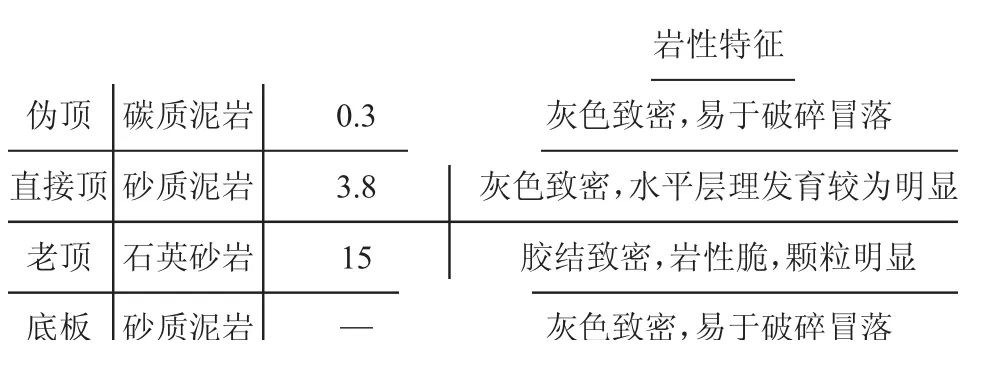

其中頂底板巖性為:老頂厚度12~18 m,平均厚度15 m,為石英砂巖;直接頂為砂質泥巖,厚度1.6~9.4 m,平均厚度3.8 m;偽頂為碳質泥巖,厚度在0.3 m左右,隨工作面推進落下;底板也為灰色砂質泥巖,較為破碎。具體頂底板巖性情況見表1。

2 支架選型設計

2.1 工作阻力選型設計

4號煤層4103綜采工作面采用走向長壁采煤法、一次采全厚開采工藝對煤層進行開采,循環進尺0.6 m,液壓支架選型擬為ZY2800/13/28型,超前支護設計為DZ-2.8型與鉸接頂梁配合支護。按綜采工作面液壓支架的工作阻力設計,即承受載荷在8倍采高加煤層質量來進行設計計算,4號煤層設計工作面長度260 m,采高2.8 m,巖石容重按2.5 kN/m3進行計算,頂板壓力及頂煤壓力計算公式為:頂板壓力Q1=8×巖石容重×4號煤層厚度×綜采面斜長×液壓支架最大控頂距=(8×2.8×2.5×260×6.32)=92 019.2 kN;煤層壓力Q2=4號煤層最大厚度×煤體容重×綜采面斜長×液壓支架最大控頂距=(5.2×1.42×260×6.32)=12 133.4 kN;液壓支架承受總壓力Q=Q1+Q2=92 019.2+12 133.4=104 152.6 kN。

表1 煤層頂底板巖性特征

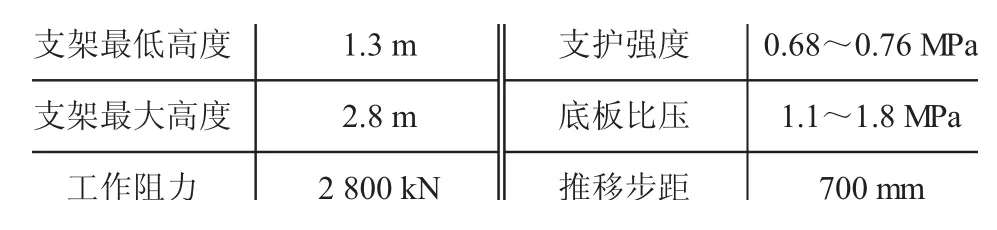

通過在工作面安裝100架ZY2800/13/28型的液壓支架,其總體工作阻力為F=100×2 800=280 000 kN,通過比較F>Q,說明所選液壓支架的工作阻力可滿足設計需要。液壓支架具體參數見表2。

表2 ZY2800/13/28型液壓支架參數

2.2 支撐掩護式液壓支架選型設計

基于頂底板巖性復雜,且偽頂為碳質泥巖,巖性致密易于破碎,隨綜采工作面推進冒落,直接頂為砂質泥巖,巖性水平層理發育較為明顯,在工作面推進過程中極易出現頂板冒落現象,因此對液壓支架的選型設計要考慮到支架的掩護式設計,因此選取支撐掩護式液壓支架對頂板進行支護選型,保障井下工作人員的安全工作。基于該頂底板巖性破碎的現狀,結合該礦生產過程中采空區頂板垮落情況為:后半部頂板產生裂隙較多,頂板巖體的變形量較大,易于出現垮落;前部及中部的巖體整體較為穩定,垮落情況較少,巖體出現裂隙的情況較少[1]。因此液壓支架選取過程中要考慮到掩護設計,確保井下工作人員在作業過程中避免因頂板巖體垮落或矸石掉落造成人員傷亡。因此ZY2800/13/28型液壓支架為支撐掩護式液壓支架,具有對破碎頂板及穩定情況不高的頂板進行掩護支撐的效果。

2.3 ZY2800/13/28型液壓支架的工作特點

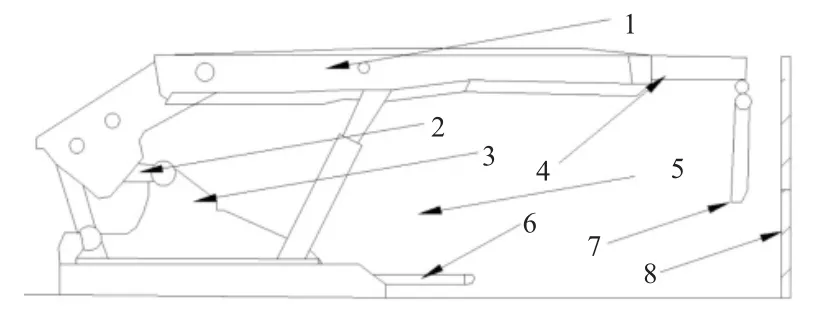

對選用的ZY2800/13/28型液壓支架工作性能進行分析,該支撐掩護式液壓支架結構由頂梁、掩護梁、支護及底座四大部分構成,底座與頂梁之間由支柱及后部的前后連桿進行鉸接,通過推移千斤頂與刮板輸送機進行采煤工序推移,實現移架推溜的行走效果。具體液壓支架構造如圖1所示,其工作特點如下:

1)支架的支撐力大,具有2 800 kN工作阻力設計,頂梁的承受壓力效果好;

2)具備掩護梁設計,能夠對頂板冒落情況進行有效隔離,將井下工作人員的作業區域與采空區、頂板隔離開來,防止頂板冒落及矸石掉落對工作人員造成傷害;

3)支架的穩定性好,留設工人的作業區域較大,方便行人及工作面正常通風。

4)液壓支架構造簡單,使用過程中操作難度較低,對于升架降架調節也很方便,便于井下工作人員上手操作[2]。

圖1 ZY2800/13/28型液壓支架結構示意圖

3 礦壓監測

3.1 監測方案設計

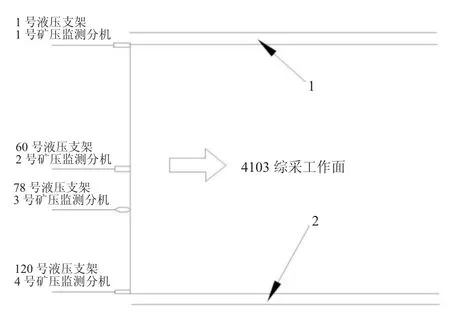

對4103綜采工作面利用KJ216礦壓動態監測系統進行來壓情況監測,在綜采面全長260 m的距離上設計安裝120個ZY2800/13/28型液壓支架支護頂板,每隔3 m安裝一套,依次對液壓支架進行編號設計,監測方案為每段支架安設一臺礦壓監測分機,每段支架組數為30組,分別在區段平巷兩端各設一臺礦壓監測分機,在距離工作面1/2距離處設計一臺,在頂板易冒落區域增設一臺。

通過對礦壓監測分機上的數據進行收集輸送,將匯總后的數據傳至井上微機,由控制室對液壓支架的初撐力及工作阻力進行分析處理。礦壓監測分機的具體布設如圖2所示。通過控制室收集到的礦壓分機監測數據對每日礦壓情況如工作阻力、初撐力等進行分析監測。

圖2 礦壓監測分機布設方案

3.2 監測結果

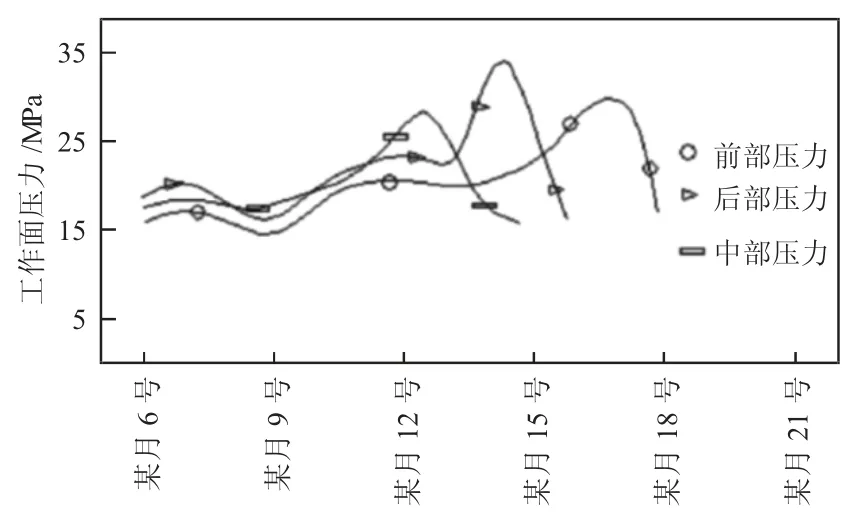

通過KJ216礦壓動態監測系統對井下礦壓情況進行實時監測,對傳回的數據進行分析并進行曲線圖繪制,如圖3所示,結合現場實際生產情況及礦井地質條件對采集到的數據進行分析。

圖3 礦壓監測分機采集工作面壓力示意圖

圖3為某月6號以來對綜采面液壓支架的工作面工作阻力曲線圖,由圖3可以看出,在14號該液壓支架的工作阻力達到了最大值,約為34 MPa為支架的后部壓力;對于液壓支架的前部壓力,其最大值發生在17號,最大值越為28 MPa;液壓支架的中部壓力較小,最大值出現在12號,峰值為26 MPa左右。由此可以看出,對于液壓支架的工作阻力呈現中間部位高、兩頭較低的效果,也就是說在頂板來壓過程中壓力將會由中部向周圍進行擴散,但最大壓力值也在ZY2800/13/28支撐掩護式液壓支架的承受范圍之內。在監測過程中復合頂板于13號開始出現頂板的垮落現象,30~75號液壓支架最先出現;15號后其余液壓支架陸續開始垮落,18號后前30架液壓支架頂板垮落。其中中部的初次來壓步距在20~30 m之間,后部在35~40 m之間,18號后頂板的初次來壓結束[3]。

3.3 礦壓呈現規律

4103綜采工作面開采過程中具有以下特點:工作面的初次來壓步距總體集中在20~40 m的范圍之內,總體的工作阻力在15~25 MPa范圍內,呈現出中間部分較高、兩頭較低的趨勢。通過對比ZY2800/13/28型液壓支架的工作阻力可以看出,在液壓支架的承受范圍之內,滿足開采需要。

4 結語

根據復合頂板煤層工作面復雜的頂底板礦壓顯現規律及4103綜采工作面易破碎的頂底板巖性,從液壓支架工作阻力及支撐掩護設計兩方面進行選型,確定應用ZY2800/13/28型的支撐掩護式液壓支架對4103綜采工作面頂板進行支護,并對該工作面的礦山壓力進行監測。由監測結果看出,液壓支架的初撐力及工作阻力完全符合實際工作面生產設計要求,可以確保工作面的安全生產。