帶式輸送機張緊裝置設計研究

仝靜萱

(晉能控股煤業集團晉華宮礦機電科,山西 大同 037003)

引言

隨著科學技術的發展,帶式輸送機技術的不斷提升,設備的動態特性也逐漸復雜,傳統的靜態分析已無法適應設備的發展,通過增大設備安全系數,提高滾筒圓周力雖可暫時提升設備的安全性能,但長期運行會使輸送帶長期處于偏緊狀態,參數過大會提升設備使用成本,造成其他的安全隱患。針對這一現象,本文提出了基于動態特性研究的帶式輸送機張緊裝置設計,以期穩定帶式輸送機使用性能,提高設備安全使用系數。

1 輸送帶動態特性分析

在運行過程中因外力作用而導致的輸送帶橡膠材料變形即為輸送帶的力學特性。當帶式輸送機距離較短、負載較小時,設備的力學特性對設備運行影響較小,可忽略不計。但當帶式輸送機運輸距離較長、負載較大時,力學特性的影響就無法忽略,成為影響設備運行的重要因素之一。短距離低負載的帶式輸送機往往研究設備的靜態特性,大距離高負載設備就需研究設備的動態特性,本文以研究動態特性為主[1-3]。

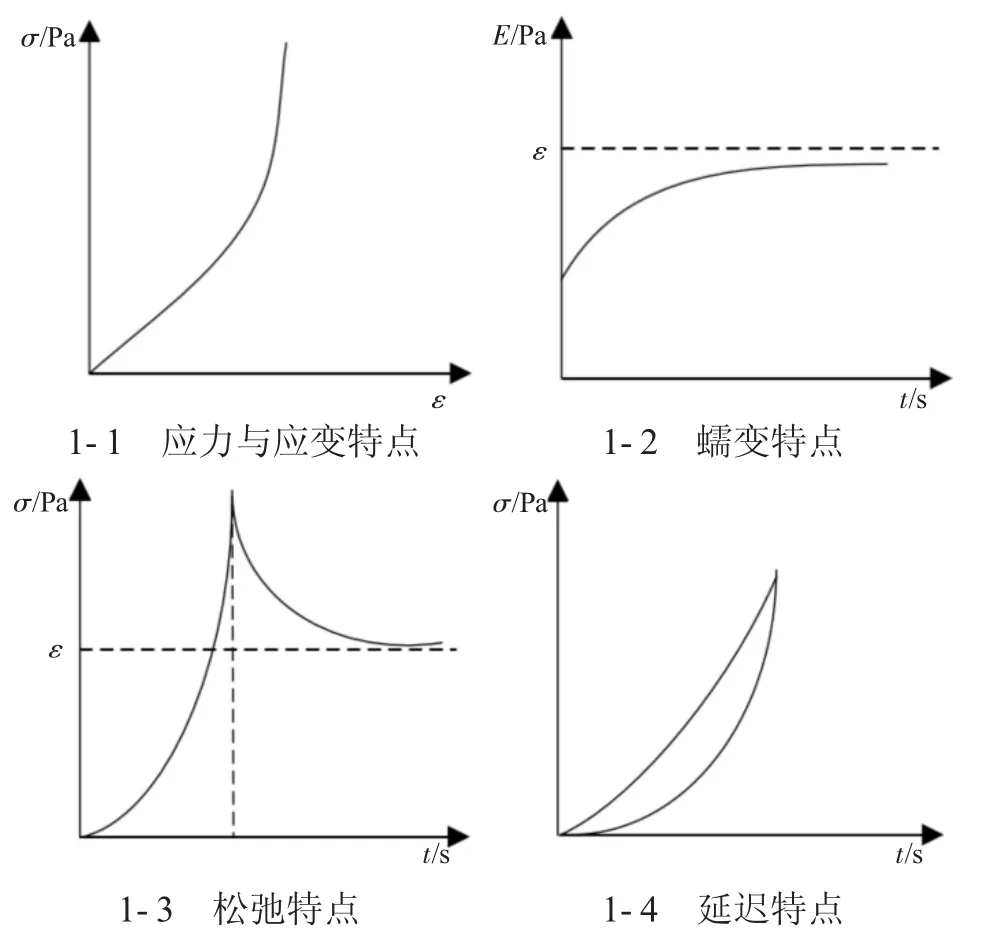

帶式輸送機輸送帶的動態特性研究主要可以包括蠕變特點、應力與應變特點、松弛特點、延遲特點以及頻率相關特點。其中,應力與應變特點為當輸送帶受到外來的作用力時,應力、應變變化不滿足胡可定律,呈現出非線性變化的特點,其變化特點如圖1-1所示;蠕變特點是指輸送帶會隨著設備的不斷使用而逐漸變長且無限趨近于某一數值,其蠕變特點如圖1-2所示;松弛特點是指輸送帶恒定應變所需的應力呈先增大后減小最終趨于穩定的特點,其變化特點如圖1-3所示;延遲特點是指輸送帶的應力變化較施加的載荷具有延遲性,其變化特性如圖1-4所示;頻率相關特點是指輸送帶的變形與載荷變化頻率相關,外力施加的頻率越快,變形越大,外力施加的頻率越慢,變形越小。

圖1 輸送帶動態特性

2 帶式輸送機張緊裝置設計

2.1 整體設計

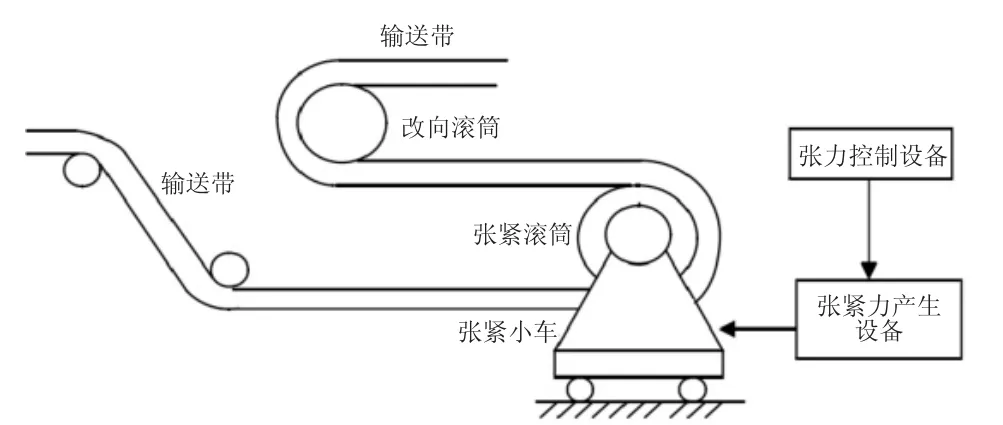

帶式輸送機張緊裝置主要由張緊絞車、電動機、滾筒、小車以及相關控制設備組成,張緊裝置的結構示意圖如下頁圖2所示。其中,滾筒是輸送帶張力大小調節的關鍵部件,滾筒與輸送帶直接接觸,通過慣性以及摩擦系數對輸送帶張力進行調節;張緊絞車、電動機以及小車主要是通過調整滾筒位置進行輸送帶張力調節的;相關控制設備是張緊裝置系統的控制核心,對張力輸出以及相關的控制邏輯作出判斷,對具體的張力大小以及相關算法進行控制。

2.2 控制系統設計

圖2 帶式輸送機張緊裝置結構示意圖

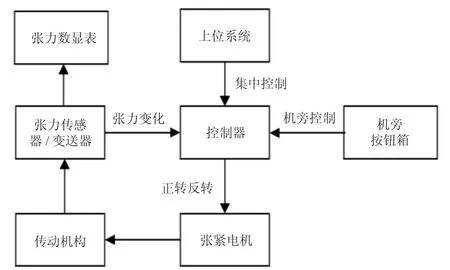

由于長距離高負載帶式輸送機動態特性較為多變,簡單的張緊、松弛控制設備已無法滿足實際的使用要求,故本文采用PLC控制方法進行設計。張緊裝置控制系統主要由PLC控制器、變送器、數顯表、機旁控制裝置、上位系統以及相關開關組成,控制系統結構示意圖如圖3所示。張緊裝置是通過控制系統內的算法設置與傳感器采集到的設備狀態相結合進行輸送帶張力調節的。控制系統發出裝置啟動信號,傳感器對輸送帶張力變化進行信號采集,變送器將傳感器采集的信號轉換為電信號并發送至PLC控制器,控制器依據內部算法與傳感器的采集信息對張力進行實時調節。無論是設備啟動還是停止,當張力達到所需張力數值時即可進入下一步操作。張緊裝置張力的調節是通過控制電動機運轉控制絞車松開與纏緊、小車前進或后退,從而控制輸送帶的張力大小的。張緊抱閘主要是起固定作用,當開始調節張力或張力調節完畢時,張緊抱閘需開啟或者關閉[4-6]。

圖3 控制系統結構示意圖

2.3 軟件系統設計

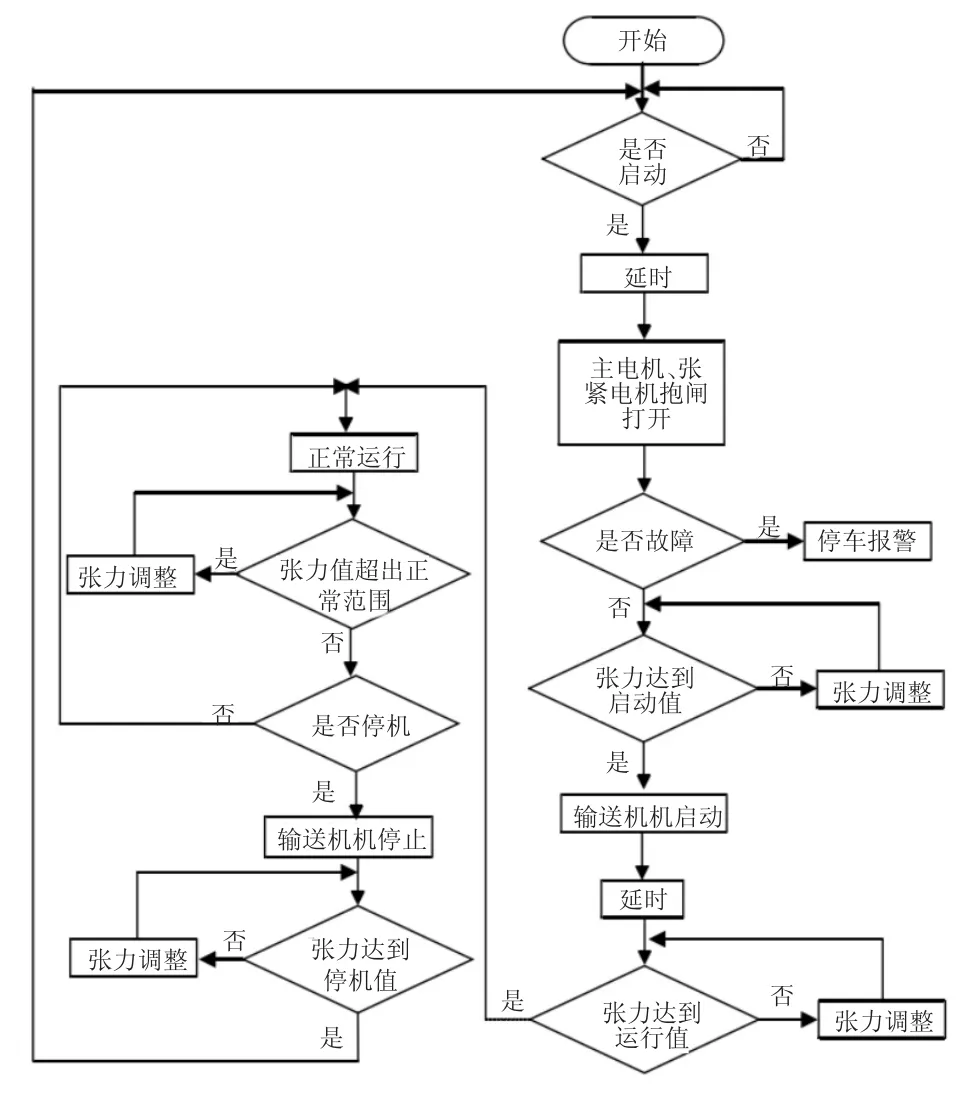

由于帶式輸送機的輸送帶具有彈性以及張力變換性,故傳統的張力控制算法無法適應要求,會導致由于張力調節不協調使得輸送帶出現小車振動以及輸送帶打滑等現象,故需針對帶式輸送機張緊裝置進行專門的控制邏輯設計。在帶式輸送機初始運行的過程中,輸送帶受到來自滾筒的作用力,使輸送帶本身具有一定的變形,張力呈減小趨勢。依據過往經驗,這時的張力設置約為1.2倍左右的額定張力即可保證輸送帶的正常運行,不發生打滑現象。當帶式輸送機停止運行時,需使輸送帶保持一定的張力防止輸送帶因張力過小而變形,通常為0.85倍左右的額定張力。在帶式輸送機運行過程中,輸送帶的張力會隨著運行狀態的不同而不斷變化,張力數值的讀取應具有一定的滯后性,當張力數值穩定后控制器才進行數據讀取,進行下一步運算。同時,張力控制程序還設置了故障報警程序。當傳感器讀取的數值大于1.6倍的額定張力或者小于0.8倍的額定張力時,張力控制程序將判斷帶式輸送機處于故障狀態,從而觸發報警。帶式輸送機張緊裝置的張力控制程序流程示意圖如圖4所示。

圖4 張緊裝置張力控制程序流程示意圖

3 張緊裝置運行測試

將張緊裝置的控制柜、按鈕箱以及各類電纜按設計進行安裝接線,同時對傳感器進行調試處理。通電后,首先進行單機測試。單機測試沒問題后進行手動張力調整測試,數據讀取無誤且裝置無任何異常即可開始進行整體測試。

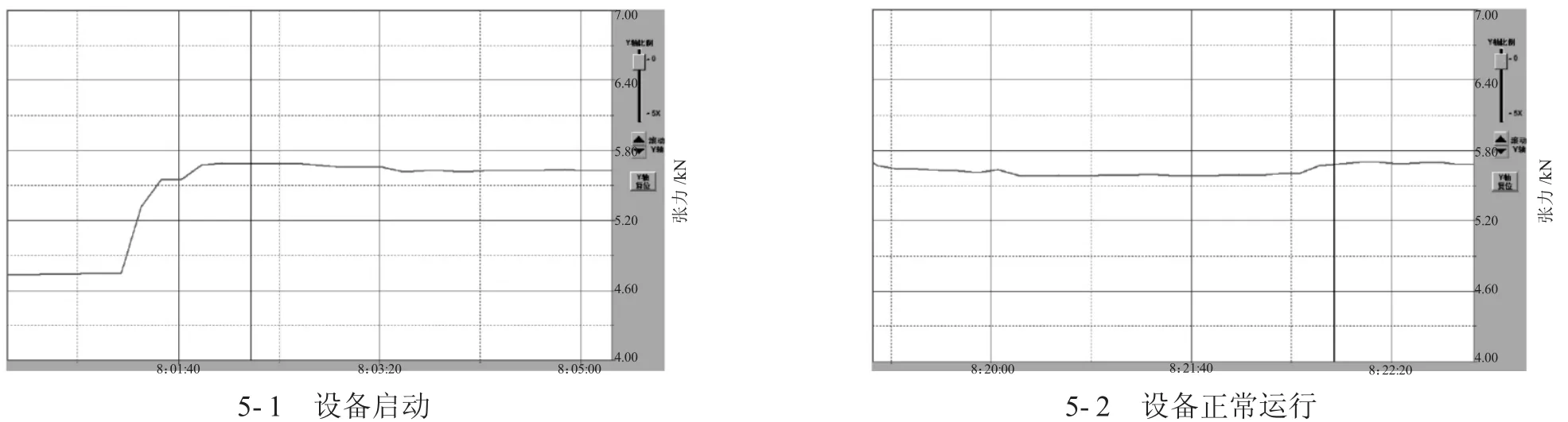

將帶式輸送機張緊裝置的啟動張力設定為額定張力的1.2倍,停止張力設定為額定張力的0.85倍。啟動帶式輸送機觀察輸送帶是否有打滑或者跑偏現象,如果發生上述現象則對啟動張力進行適度調整,若未發生則進入下一個環節。手動將張力調整為1.6倍與0.8倍的額定張力,觀察報警系統是否報警。完成上述測試后,將帶式輸送機系統調整為正常狀態,啟動輸送機觀察啟動、運行以及停止三種狀態下的張力變化曲線,如下頁圖5所示,圖5-1為設備啟動張力變化曲線,圖5-2為設備正常運行張力變化曲線,圖5-3為設備停止張力變化曲線。由圖5可知,帶式輸送機張力變化正常,符合系統要求,無發現異常。

4 結論

隨著帶式輸送機向長距離、大負載、智能化方向的不斷發展,傳統的基于靜態分析的輸送機張緊裝置已無法滿足生產的實際需求[7-10]。針對這一現象,本文提出了運用動態分析的方法進行帶式輸送機張緊裝置設計研究,通過設計分析本文得出了以下結論:

1)運用PLC可編程控制技術可更好地實時控制帶式輸送機的張力,保持設備的最佳張力狀態,有效防止輸送帶的打滑與跑偏現象。

2)依據上述設計進行張緊裝置軟硬件設計改造實現了張力的自動調節,完成了輸送帶的自動張緊,保證了設備的穩定運行,提高了企業生產效率。