向列相熱致性液晶82832微驅動效果研究

劉春波,胡加輝

(河南工業(yè)大學機電工程學院,河南鄭州 450001)

0 前言

液晶態(tài)是處于晶體態(tài)與流體態(tài)之間的物質第三態(tài)[1],由于它兼具固體的各向異性與流體的流動性,是微流體驅動最好的介質材料。液晶引流驅動是近年來微流體驅動領域較新的基礎研究課題,是一種全新的微流體驅動方式,具有驅動力大、驅動器設計靈活、驅動方式多樣、控制精確等優(yōu)點[2]。但是,由于基礎理論不成熟、試驗手段落后等原因,研究進展緩慢。

液晶屬于復雜非牛頓流體,分為熱致性與溶致性兩大類,用于微流體驅動的液晶屬于熱致性液晶,溫度的變化對于液晶材料各種物理性質影響較大,進而影響微驅動性能。因此,研究溫度對液晶材料的影響尤為重要。近年來,液晶引流驅動的研究所使用的試驗材料均為向列相液晶5CB[3],它呈現(xiàn)液晶相的溫度為23~28 ℃,范圍較窄,因此溫度的影響不明顯。隨著液晶引流驅動基礎研究向應用研究轉化,過窄的溫度范圍將影響其應用性能,有必要更換一種液晶相溫度范圍較寬的液晶材料進行溫度影響相關研究。

文中研究采用CAS號82832-57-3(以下簡稱82832)的熱致性液晶,它屬于小分子向列相液晶,與5CB相比,其分子較大,呈現(xiàn)液晶相溫度范圍更大。

1 試驗方案及結果

1.1 材料參數(shù)測定

82832-57-3液晶的中文名稱為反反-4-4-丙基雙環(huán)己烷,分子式為C21H30F2,分子量為320,密度為1 023 kg/m3,常溫下呈固態(tài),為白色塊狀晶體。為確定材料的準確液晶相溫度范圍,便于后期研究時溫度的設定,采用差示掃描量熱法(DSC)測量其熔點與清亮點,結果如圖1所示。可知:材料熔點為48 ℃,清亮點為118 ℃。

圖1 DSC試驗結果

1.2 試驗系統(tǒng)搭建

此研究進行的是電場驅動試驗,所搭建的試驗系統(tǒng)如圖2所示,主要包括微流場激發(fā)、微流動觀察記錄及圖像、數(shù)據(jù)處理三大部分。微流場激發(fā)部分包括示波器、波形發(fā)生器和顯微鏡冷熱臺,主要用于產生各種微流動所需要的外電場與溫度場;微流動觀察部分主要包括偏光顯微鏡、CCD攝像頭;圖像處理部分較為簡單,大部分與顯示效果相關的工作可以通過CCD自帶軟件完成,視頻數(shù)據(jù)處理通過臺式計算機配置MATLAB軟件完成。

圖2 試驗系統(tǒng)構成

1.3 試驗過程及參數(shù)

82832液晶材料電場驅動試驗過程與5CB類似[4],唯一不同點是需要使用顯微鏡冷熱臺將材料溫度維持在48~128 ℃,保證它呈現(xiàn)液晶相。

此研究針對溫度的影響,選擇50、60、70 ℃作為主要研究溫度點。此外,在前期5CB液晶材料電場驅動試驗的基礎上,增加驅動方向的控制研究,選擇扭轉角為0°、45°、90°的液晶盒[5]分別進行試驗。不同扭轉角液晶盒內分子排列方式如圖3所示。

圖3 液晶盒內液晶分子排列

液晶盒扭轉角決定驅動方向,由摩擦方向決定。試驗過程中液晶盒上板浮動,下板固定。為便于顯微鏡下觀察,將液晶盒上板用黑色水筆作如圖4所示的標記。施加電場后,通過顯微鏡上方CCD錄制驅動視頻,并通過圖像追蹤處理方式計算驅動位移與速度等相關量。

圖4 試驗用液晶盒

圖5所示為所拍攝的驅動視頻截圖,其中黑色部分為液晶盒上玻璃片黑色水筆所做標記。可以看出:液晶盒內分子排列不同,光的透射率也不同,因此圖片上標記未覆蓋區(qū)域亮度不同。此外,驅動方向隨著扭轉角的變化而變化,圖(a)中上板向右運動,圖(b)中上板向右下方運動,而圖(c)中上板向下運動。

圖5 電場驅動視頻截圖

1.4 試驗結果

電場驅動試驗由3個不同扭轉角的液晶盒完成,制作過程一致,順序經過加工玻璃片-旋涂聚酰亞胺-摩擦配向-填充液晶材料工序。盒厚由間隔粒子統(tǒng)一控制,由于直徑過小的間隔粒子必須在溶液中保存,添加到液晶材料后不相溶,影響驅動效果,因此運用固態(tài)間隔粒子,直徑為500 μm。

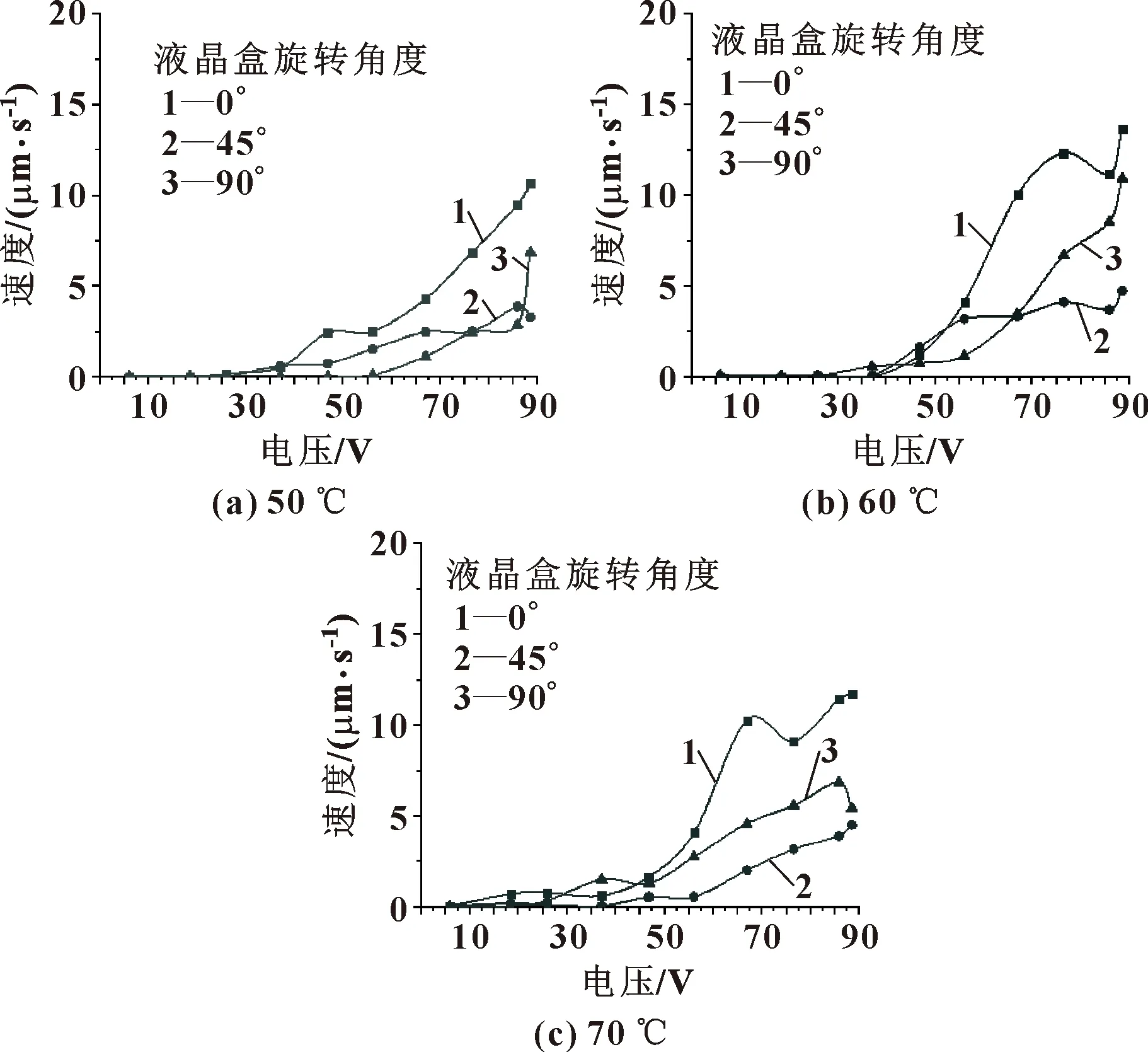

1.4.1 基于驅動電壓變化的溫度影響結果

圖6所示為驅動結果隨溫度變化情況,依據(jù)DSC試驗結果,82832呈現(xiàn)液晶態(tài)的溫度范圍為48~118 ℃,溫度的變化直接影響材料物理參數(shù),過高的溫度會加大試驗難度,此研究試驗中截取較低段50~70 ℃進行試驗。由于液晶材料在電場中存在閾值電壓,即施加在液晶盒上的電場強度要超過某一值時液晶分子才會開始轉動,進而引起液晶整體宏觀流動。通過INSTEC液晶參數(shù)測量儀得到82832在液晶盒厚度為500 μm時的閾值電壓約為35 V,因此液晶盒所施加電壓應超過35 V,微流動才會產生。驅動電壓選擇0~90 V,頻率為10 Hz,占空比為20%。

圖6 溫度對驅動效果的影響

由圖6可知:驅動電壓超過35 V后,微流動逐漸產生,流動速度逐漸增加,近似呈指數(shù)關系,但由于存在試驗誤差,指數(shù)關系并不完全準確;隨液晶盒扭轉角的增加,驅動速度下降,主要原因為扭轉角的變化使得分子旋轉時產生干涉,進而影響宏觀流動速度;驅動溫度為60 ℃時,驅動速度大于另外2個溫度,可見60 ℃時,黏性、介電及彈性系數(shù)的變化達到一個較好的平衡,這種平衡下更利于宏觀流動的產生。

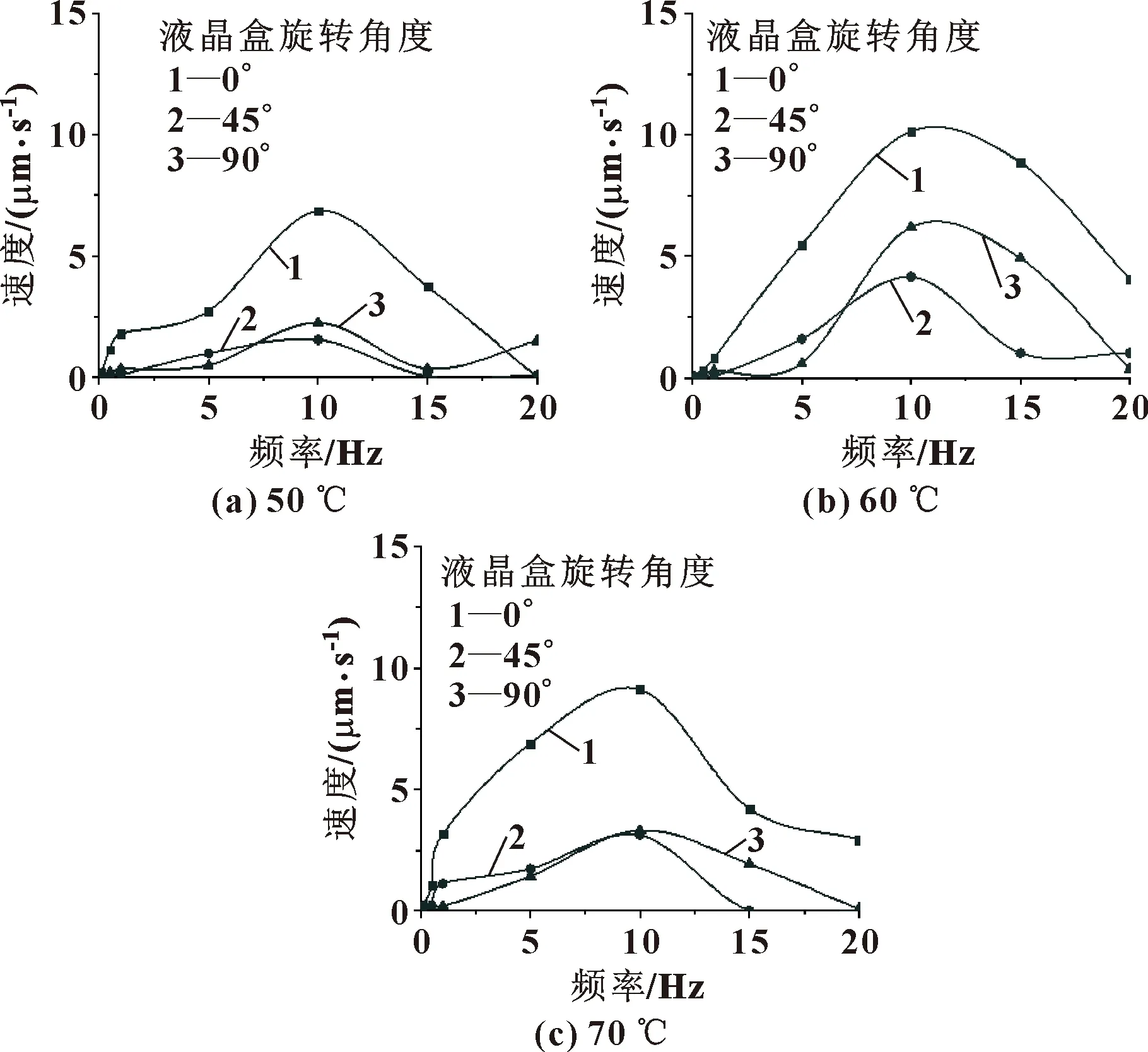

1.4.2 基于驅動頻率變化的溫度影響結果

為驗證電壓變化下溫度對驅動效果的影響,本文作者又進行了基于頻率的驅動試驗,結果如圖7所示,其中:驅動電壓為76 V、占空比為0.2。可以看出:扭轉角既影響驅動速度的方向,又影響驅動速度的大小;隨著驅動頻率的變化,驅動速度先增大后減小,頻率為10 Hz時驅動速度明顯高于其他驅動頻率時的速度;溫度為60 ℃時驅動速度最快,證實了第1.4.1小節(jié)的試驗結果。

圖7 溫度對驅動效果的影響

2 理論計算

2.1 數(shù)值計算參數(shù)

液晶82832屬于小分子液晶,因此理論計算時采用小分子液晶Leslie-Erickson(簡稱L-E)理論,將L-E理論與流體動力學理論相結合,得到計算引流微驅動的數(shù)學模型[6]。用到的參數(shù)由INSTEC液晶參數(shù)測試儀測得,結果如表1所示(溫度為60 ℃),其中:K11、K22、K33為彈性系數(shù);α1~α6為Leslie黏性系數(shù)(α1值為0,未列表中);ε//、ε⊥為介電系數(shù),由于82832屬于正性液晶,因此施加電場后,液晶分子將會旋轉至與電場方向平行的狀態(tài)。

表1 60 ℃時液晶材料82832物理系數(shù)(INSTEC液晶參數(shù)測量儀測得)

計算時使用驅動電壓為76 V,頻率為10 Hz,占空比為0.2,溫度為60 ℃,扭轉角為0°。數(shù)值計算方法的選擇考慮到計算精度與速度的平衡,空間上選擇中心差分法,時間上選擇二階龍格-庫塔法,精度分別為10-7與10-8。

2.2 計算結果與分析

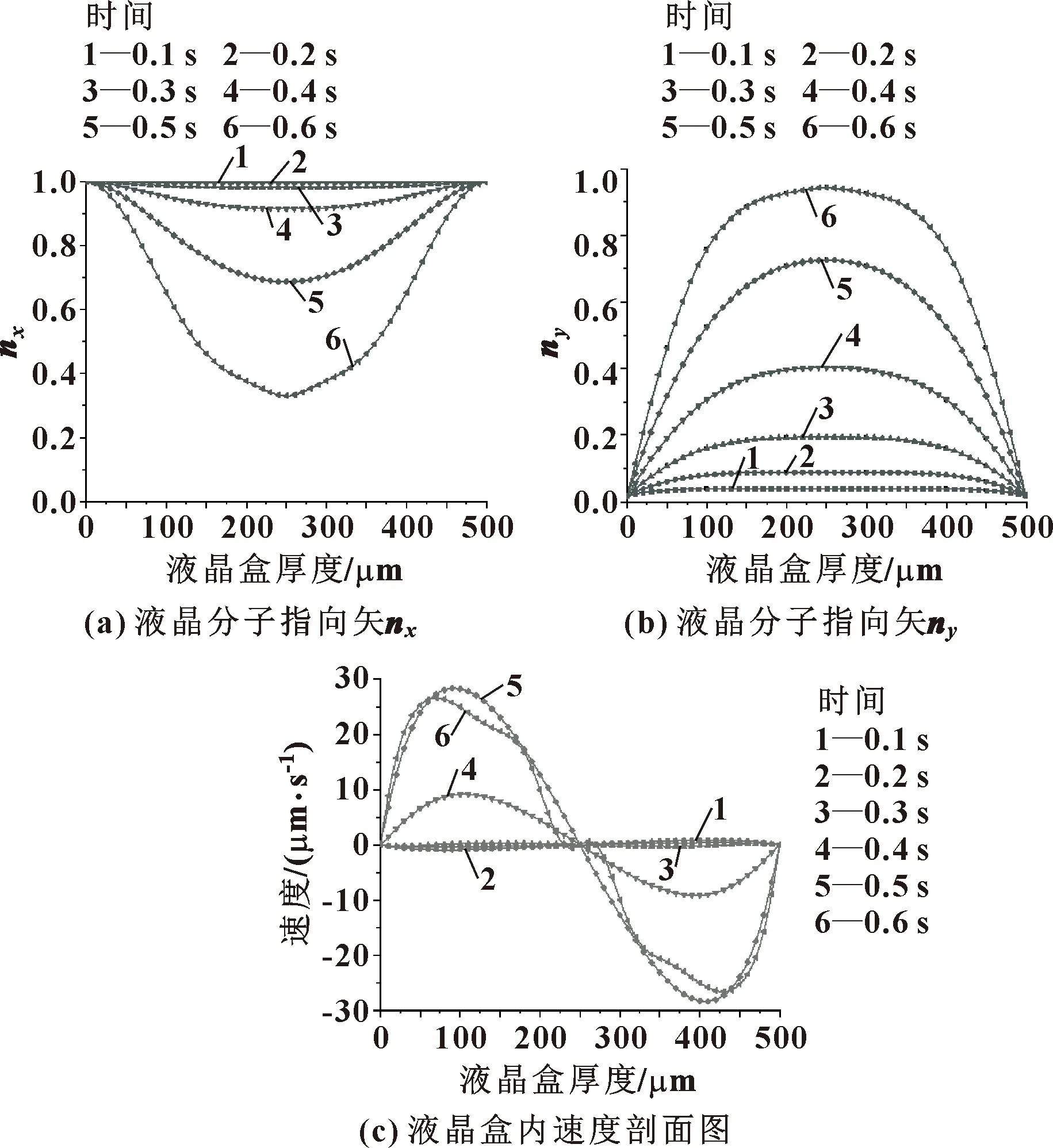

本文作者所分析的微流動屬于兩平行板間縫隙流動范疇,液晶材料黏度較大,因此確定為層流,只需分析二維模型即可[7]。為更加直觀表示分子指向矢與微流動速度隨時間變化的剖面圖,以液晶盒上板固定方式代替浮動試驗進行理論計算。圖8所示為理論計算結果,其中:nx與ny分別為單位矢量,表示大部分液晶分子的平均指向。初始時(0 s時)設定為與所施加電場相垂直的方向,由于82832為正性液晶,施加電場后,液晶分子會向著與電場平行的方向轉動,直至與電場平行為止。

由圖8(a)(b)可知:由于錨定作用,液晶盒上下板固定處液晶指向矢保持初值不變,中間各層中nx隨著時間逐漸變小,即開始向著與電場平行方向轉動,與此同時,ny則逐漸增大;最大值出現(xiàn)在液晶盒中間位置,原因是此處錨泊作用最弱;t=0.6 s時,nx值降到0.3,而ny值增加到0.95。液晶微流動速度剖面圖為反S形,最大值出現(xiàn)在液晶盒厚度100與400 μm的位置,與參考文獻[8]中計算結果一致,最大值約為30 μm/s、流域內平均速度約為20 μm/s。

此外,由圖8(c)可知:微流動速度一直在動態(tài)變化,最大值出現(xiàn)在t=0.5 s時,t=0.6 s時速度出現(xiàn)回落。前期研究表明,動態(tài)變化的具體情況與液晶盒厚度、所施加電場參數(shù)都有關系[9],因此,連續(xù)驅動時,實際平均速度要小于斷續(xù)驅動能達到的最大平均速度20 μm/s,約為15~18 μm/s,試驗中得到的約13 μm/s,與理論計算結果相比略小,但綜合考慮試驗過程中溫度、液晶盒厚度、施加電壓放大等環(huán)節(jié)誤差因素,結果吻合較好。

圖8 液晶缺陷形成溫度變化

3 結論

本文作者以新型熱致性液晶82832為對象,對驅動溫度的影響進行了研究,結論如下:

(1)驅動溫度影響液晶材料黏彈性及介電參數(shù)的變化,進而影響驅動性能;試驗證明溫度為60 ℃時,各參數(shù)趨于最佳配置,取得最大的驅動速度;

(2)液晶盒扭轉角的變化既影響驅動速度的方向,又影響速度大小,扭轉角為0°時驅動速度最大;

(3)理論計算得到的平均驅動速度為15~18 μm/s,試驗得到實際驅動速度約為13 μm/s,吻合較好。