基于三維理論的TC4ELI鈦合金疲勞裂紋擴(kuò)展研究

吳連生,于培師,韋朋余,郭 鑫,趙軍華,王 連

(1.江南大學(xué)江蘇省食品先進(jìn)制造裝備技術(shù)重點(diǎn)實(shí)驗(yàn)室,江蘇無錫 214122;2.中國(guó)船舶科學(xué)研究中心,江蘇無錫 214082)

0 引 言

鈦合金以其比強(qiáng)度高、工藝性能好、優(yōu)異的耐腐蝕性等優(yōu)點(diǎn)被譽(yù)為“海洋金屬”,被廣泛地應(yīng)用在深海裝備耐壓結(jié)構(gòu)體上[1]。此類結(jié)構(gòu)在服役過程中往往長(zhǎng)期受到交變載荷的作用,即使在遠(yuǎn)低于靜強(qiáng)度應(yīng)力水平下,交變載荷導(dǎo)致的疲勞裂紋萌生與擴(kuò)展,也會(huì)對(duì)耐壓裝備結(jié)構(gòu)的安全運(yùn)行帶來隱患[2]。因此,研究深海耐壓結(jié)構(gòu)鈦合金的裂紋萌生和疲勞擴(kuò)展規(guī)律,對(duì)預(yù)測(cè)現(xiàn)役耐壓結(jié)構(gòu)的使用壽命和確定結(jié)構(gòu)的安全檢查周期至關(guān)重要,也逐漸形成了損傷容限的設(shè)計(jì)理念與方法[3]。損傷容限設(shè)計(jì)思想即在承認(rèn)結(jié)構(gòu)中存在初始微裂紋的情況下,基于斷裂力學(xué)的理論框架,對(duì)結(jié)構(gòu)的剩余強(qiáng)度和疲勞裂紋擴(kuò)展性能進(jìn)行評(píng)估,并根據(jù)裂紋從初始可檢測(cè)尺寸到失穩(wěn)斷裂臨界尺寸的疲勞壽命來確定檢查周期,確保在兩次檢查間隔內(nèi)結(jié)構(gòu)能夠安全服役和平穩(wěn)運(yùn)行[4]。所以,研究材料結(jié)構(gòu)的剩余強(qiáng)度以及疲勞裂紋擴(kuò)展性能是重大裝備損傷容限設(shè)計(jì)的核心任務(wù)。

針對(duì)深海耐壓結(jié)構(gòu)用鈦合金的疲勞裂紋擴(kuò)展問題,已有學(xué)者開展了系統(tǒng)研究。李永正[5]研究了保載對(duì)鈦合金疲勞裂紋擴(kuò)展速率的影響,發(fā)現(xiàn)增加保載時(shí)間對(duì)鈦合金疲勞裂紋擴(kuò)展具有加速效應(yīng)。王珂[6]研究了環(huán)境溫度的影響,發(fā)現(xiàn)低溫會(huì)改變疲勞裂紋擴(kuò)展速率,使總壽命增加。大量結(jié)果顯示,鈦合金的疲勞裂紋擴(kuò)展速率不僅受應(yīng)力比的影響[7],而且呈現(xiàn)出顯著的厚度依賴性[6,8]。傳統(tǒng)的二維斷裂理論只能處理平面應(yīng)力和平面應(yīng)變的二維問題,深海耐壓結(jié)構(gòu)往往是介于平面應(yīng)力和平面應(yīng)變之間的三維結(jié)構(gòu)。對(duì)于含裂紋結(jié)構(gòu)的裂尖應(yīng)力應(yīng)變場(chǎng),現(xiàn)有的有限元軟件已經(jīng)可以實(shí)現(xiàn)復(fù)雜三維結(jié)構(gòu)的計(jì)算分析。然而,即使得到了裂紋前沿各點(diǎn)處斷裂參數(shù)(如K、J等)的精確分布,基于二維斷裂理論依然無法準(zhǔn)確預(yù)測(cè)三維裂紋的疲勞擴(kuò)展壽命和結(jié)構(gòu)的剩余強(qiáng)度。所以,專業(yè)裂紋分析軟件(如本文使用的Zencrack 軟件或者Franc 3D 軟件)可以用于含三維裂紋結(jié)構(gòu)的損傷容限設(shè)計(jì)。以疲勞裂紋擴(kuò)展模擬為例,在分析之前,需要選擇合適的裂紋擴(kuò)展準(zhǔn)則,如Paris公式。在經(jīng)典的二維斷裂理論框架內(nèi),Paris公式中的疲勞裂紋擴(kuò)展性能參數(shù)C和n依賴于試件的厚度。因此,模擬不同厚度試件的疲勞裂紋擴(kuò)展,需要先通過試驗(yàn)測(cè)定該厚度下的C和n,才能獲得準(zhǔn)確的模擬結(jié)果。一旦所預(yù)測(cè)的試件厚度發(fā)生改變,就不得不重新設(shè)計(jì)該厚度的試件來測(cè)定相應(yīng)的C和n,導(dǎo)致試驗(yàn)成本增加。而且,試驗(yàn)也無法真正涵蓋實(shí)際工程結(jié)構(gòu)中所遇到的所有厚度的情況。三維理論則準(zhǔn)確考慮了厚度和應(yīng)力比對(duì)于疲勞裂紋擴(kuò)展速率的影響,通過理論計(jì)算將經(jīng)典二維應(yīng)力強(qiáng)度因子(ΔK)處理得到的三維裂紋尖端有效應(yīng)力強(qiáng)度因子(ΔKeff)來對(duì)Paris公式進(jìn)行修正,在此基礎(chǔ)上,得到了與試件厚度和應(yīng)力比無關(guān)的疲勞裂紋擴(kuò)展性能參數(shù)。因此可將此參數(shù)應(yīng)用于模擬實(shí)際工程中所遇到的所有厚度的情況,從而能夠以損傷容限設(shè)計(jì)為思想預(yù)測(cè)出結(jié)構(gòu)的疲勞裂紋擴(kuò)展壽命。在二維斷裂理論框架內(nèi),疲勞裂紋擴(kuò)展速率隨試樣厚度的提高而增加,因此,通常采用較厚試件測(cè)定平面應(yīng)變下材料的疲勞裂紋擴(kuò)展速率,并以此作為結(jié)構(gòu)疲勞裂紋擴(kuò)展壽命的預(yù)測(cè)依據(jù)。但實(shí)際結(jié)構(gòu)的厚度可能并未達(dá)到平面應(yīng)變狀態(tài),實(shí)際裂紋擴(kuò)展壽命通常會(huì)高于預(yù)測(cè)值。所以,在決策者制定的同等標(biāo)準(zhǔn)下,基于二維斷裂理論的設(shè)計(jì)通常是偏保守的,不利于結(jié)構(gòu)的輕量化設(shè)計(jì)。而采用三維分析方法能夠準(zhǔn)確評(píng)估厚度效應(yīng)對(duì)疲勞裂紋擴(kuò)展速率的影響,在保證安全的前提下進(jìn)一步探索結(jié)構(gòu)優(yōu)化的可能。已有研究指出,裂紋擴(kuò)展速率的厚度依賴性本質(zhì)上是由裂紋尖端的離面約束效應(yīng)導(dǎo)致的[9-10],因此,基于考慮離面約束效應(yīng)發(fā)展的三維斷裂理論為解決二維理論框架的困難提供了思路。

本文基于三維疲勞裂紋擴(kuò)展理論模型[11],選取深海耐壓結(jié)構(gòu)用TC4ELI鈦合金[12]作為研究對(duì)象,對(duì)不同厚度和不同應(yīng)力比下TC4ELI 鈦合金的疲勞裂紋擴(kuò)展進(jìn)行試驗(yàn)研究和模擬驗(yàn)證。同時(shí)對(duì)其三維斷口形貌進(jìn)行表征,發(fā)現(xiàn)了TC4ELI鈦合金具有優(yōu)異的抗疲勞裂紋擴(kuò)展性能的微觀機(jī)理。本文研究結(jié)果可為深海耐壓結(jié)構(gòu)的損傷容限設(shè)計(jì)提供理論與試驗(yàn)支撐。

1 試 驗(yàn)

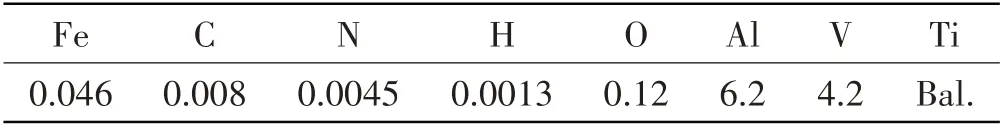

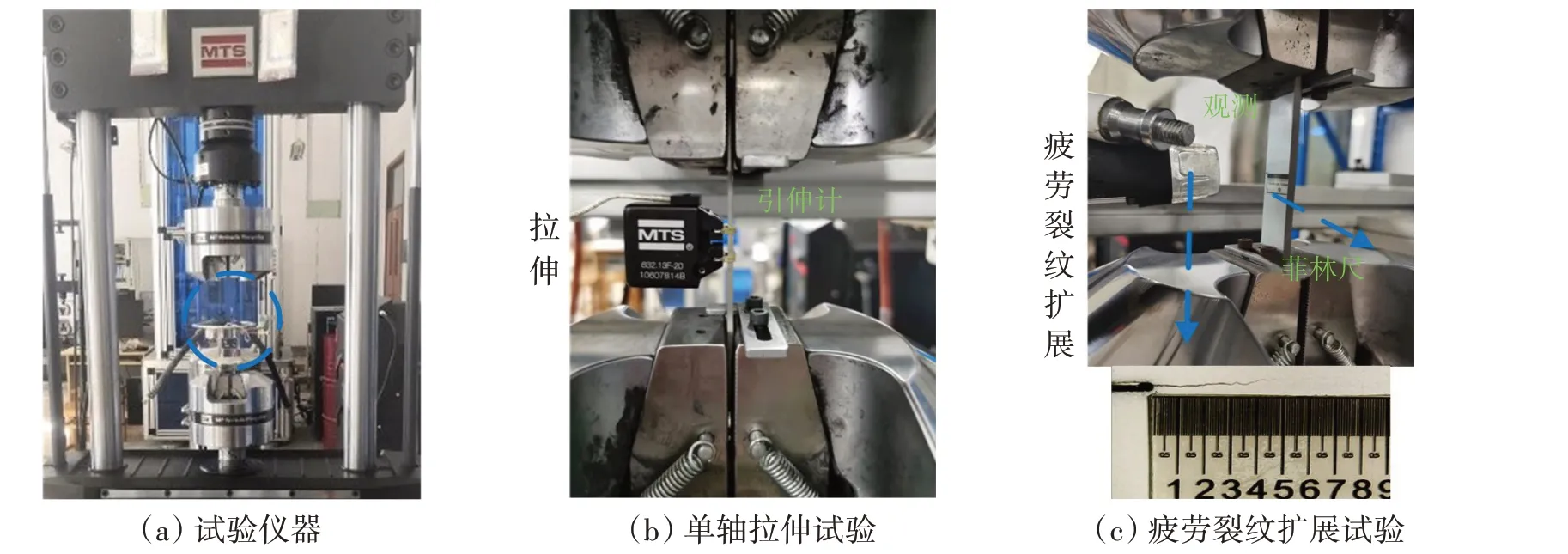

本文選用的TC4ELI 鈦合金的元素成分如表1 所示。準(zhǔn)靜態(tài)拉伸和疲勞裂紋擴(kuò)展試驗(yàn)依照GB/T 228.1-2010《金屬材料拉伸試驗(yàn)第一部分:室溫試驗(yàn)方法》和GB/T 6398-2017《金屬材料疲勞試驗(yàn)疲勞裂紋擴(kuò)展方法1》設(shè)計(jì)試樣,典型的試樣尺寸和試件如圖1所示。

表1 TC4ELI的主要化學(xué)成分(ω)%Tab.1 Main chemical components of TC4ELI(ω)%

圖1 典型的試樣尺寸和試件Fig.1 Diagrams and dimensions of typical tensile and fatigue specimens

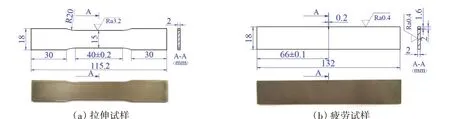

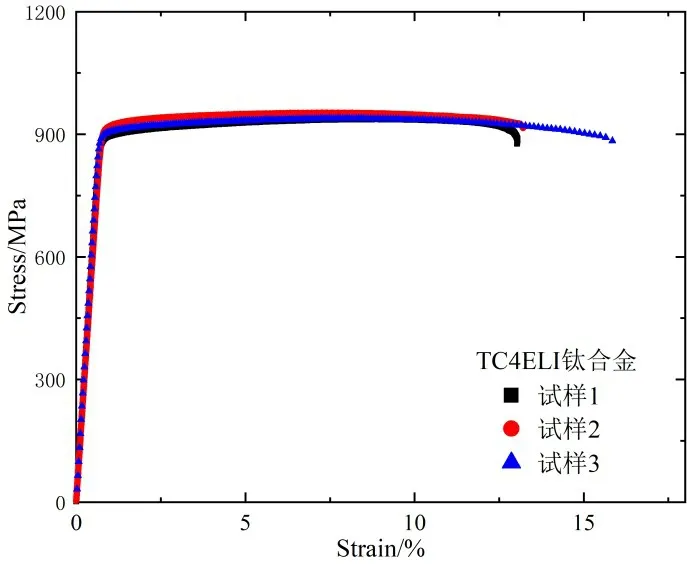

準(zhǔn)靜態(tài)拉伸和疲勞裂紋擴(kuò)展試驗(yàn)均在MTS Landmark 370.10 試驗(yàn)機(jī)上進(jìn)行(圖2(a))。單軸拉伸試驗(yàn)加載速度為2 mm/min,利用常溫引伸計(jì)來測(cè)量拉伸時(shí)試樣的應(yīng)變(圖2(b))。選取三個(gè)試樣進(jìn)行重復(fù)試驗(yàn),得出TC4ELI 鈦合金的應(yīng)力應(yīng)變關(guān)系,如圖3 所示。基于試驗(yàn)測(cè)定的TC4ELI 鈦合金的基本力學(xué)性能參數(shù)如表2所示。

圖2 準(zhǔn)靜態(tài)拉伸和疲勞裂紋擴(kuò)展試驗(yàn)Fig.2 Quasi-static tensile test and fatigue crack growth test

圖3 TC4ELI鈦合金的應(yīng)力應(yīng)變圖Fig.3 Strain-stress curves of TC4ELI titanium alloy

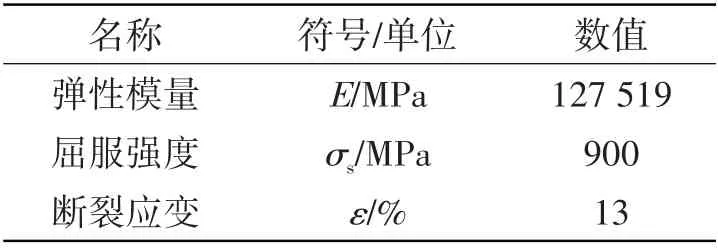

表2 TC4ELI鈦合金基本力學(xué)參數(shù)Tab.2 Basic mechanical parameters of TC4ELI

疲勞裂紋擴(kuò)展試驗(yàn)如圖2(c)所示,為了更好觀察裂紋擴(kuò)展長(zhǎng)度,在試樣表面噴涂一層白漆,采用菲林尺和數(shù)碼顯微鏡來觀測(cè)裂紋擴(kuò)展長(zhǎng)度。疲勞裂紋擴(kuò)展試驗(yàn)加載頻率為6 Hz,采用正弦波形進(jìn)行試驗(yàn)。當(dāng)裂紋預(yù)制至3 mm時(shí)開始記錄裂紋長(zhǎng)度a隨循環(huán)次數(shù)N的變化關(guān)系。為了研究厚度和應(yīng)力比對(duì)疲勞裂紋擴(kuò)展速率的影響,選取厚度B為1 mm、2 mm、4 mm 和8 mm 的試樣在應(yīng)力比R為0.1、0.3和0.5條件下進(jìn)行試驗(yàn)測(cè)試。同時(shí),通過觀測(cè)裂紋擴(kuò)展路徑和三維斷口形貌,分析TC4ELI鈦合金在抗疲勞裂紋擴(kuò)展方面的優(yōu)勢(shì)。

2 試驗(yàn)結(jié)果與分析

對(duì)于均勻拉伸的單邊裂紋板,其裂紋尖端應(yīng)力強(qiáng)度因子K可表示為

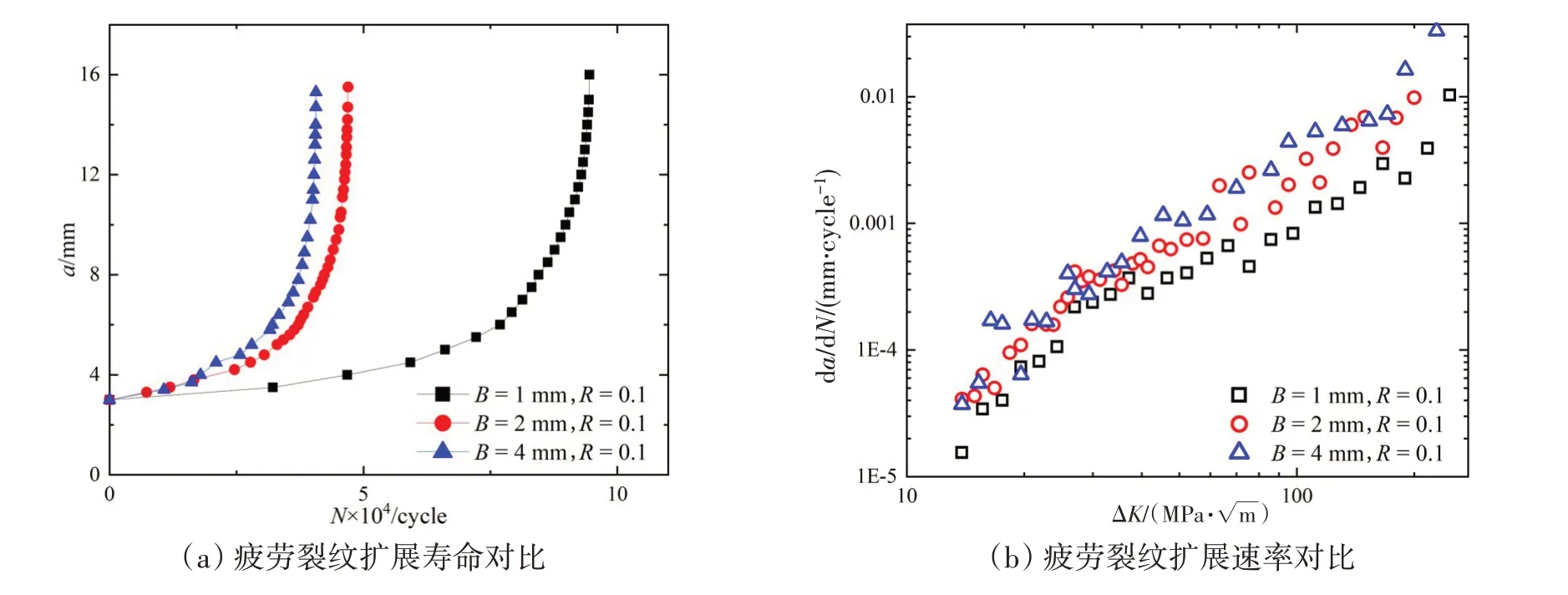

為了探究TC4ELI 鈦合金疲勞裂紋擴(kuò)展速率隨試樣厚度的變化關(guān)系,在相同的應(yīng)力比R的條件下,對(duì)不同厚度下的疲勞裂紋擴(kuò)展壽命N和擴(kuò)展速率進(jìn)行比較,如圖5 所示。從圖5(a)可以看出,當(dāng)應(yīng)力比R為0.1 時(shí),TC4ELI 鈦合金的疲勞裂紋擴(kuò)展速率呈現(xiàn)出明顯的厚度效應(yīng)。即在相同應(yīng)力水平下,試樣厚度的增加會(huì)降低疲勞裂紋擴(kuò)展壽命。從圖5(b)可知,當(dāng)裂紋尖端驅(qū)動(dòng)力ΔK相同時(shí),隨著試樣厚度的增加,疲勞裂紋擴(kuò)展速率呈現(xiàn)上升趨勢(shì)。

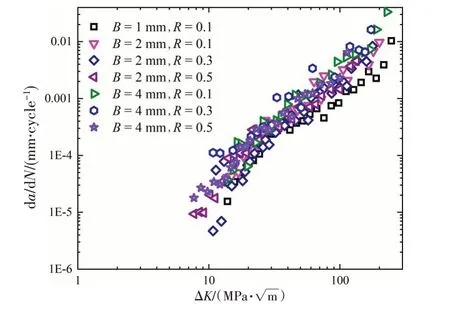

圖4 對(duì)數(shù)坐標(biāo)下不同厚度和應(yīng)力比的ΔK~da/dN圖Fig.4 ΔK~da/dN data at different thickness and stress ratio in logarithmic coordinates

圖5 TC4ELI鈦合金疲勞裂紋擴(kuò)展的厚度效應(yīng)Fig.5 Thickness effect on fatigue crack propagation of TC4ELI titanium alloy

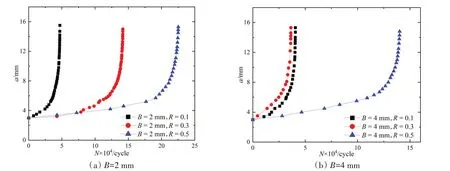

如圖6 所示,應(yīng)力比R對(duì)TC4ELI 鈦合金疲勞裂紋擴(kuò)展也有顯著的影響,當(dāng)試樣厚度B為2 mm 時(shí)(圖6(a)),在相同應(yīng)力水平條件下,隨著應(yīng)力比R的增大,裂紋擴(kuò)展同等長(zhǎng)度所需要的循環(huán)次數(shù)越多。而當(dāng)試樣厚度為4 mm 時(shí)(圖6(b)),應(yīng)力比為0.1 和0.3 時(shí)的壽命區(qū)別不大,但是當(dāng)應(yīng)力比增至0.5 時(shí),壽命明顯增加。

圖6 TC4ELI鈦合金疲勞裂紋擴(kuò)展的應(yīng)力比效應(yīng)Fig.6 Stress ratio effect on fatigue crack propagation of TC4ELI titanium alloy

隨著裂紋長(zhǎng)度的增加,疲勞裂紋擴(kuò)展速率的演變規(guī)律可由Paris公式[13]來描述:

式中,da/dN為疲勞裂紋擴(kuò)展速率,C、n為材料常數(shù),ΔK為應(yīng)力強(qiáng)度因子幅值。在金屬三維疲勞裂紋擴(kuò)展過程中,由于裂紋尖端不可忽略的塑性區(qū)產(chǎn)生的裂紋閉合,使得裂紋擴(kuò)展的有效驅(qū)動(dòng)力ΔKeff低于ΔK,所以真實(shí)的裂紋擴(kuò)展速率可表示為

式中,Ceff和neff為修正后的材料常數(shù)。

裂紋尖端有效驅(qū)動(dòng)力ΔKeff可以表示為與裂紋張開所需要的應(yīng)力強(qiáng)度因子Kop和應(yīng)力比R有關(guān)的形式:

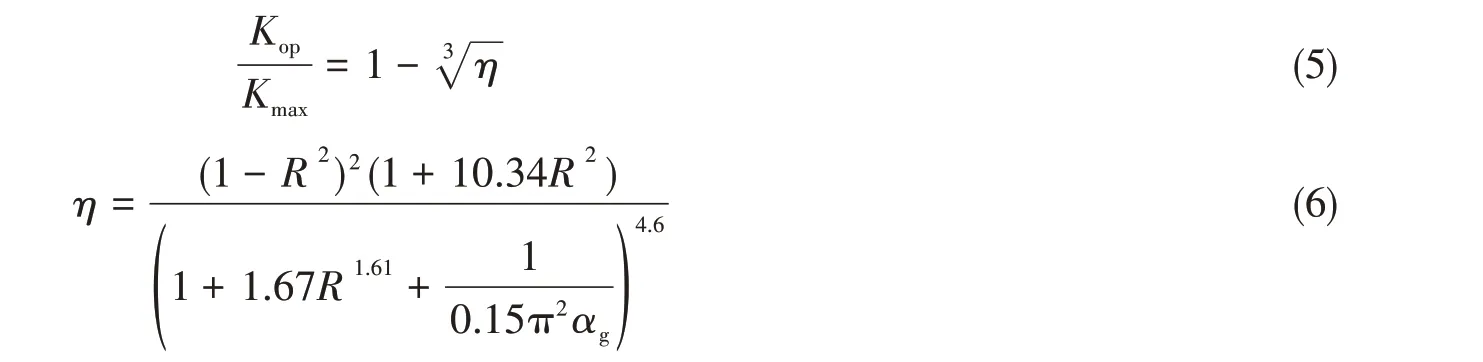

對(duì)于穿透直裂紋,Kop/Kmax可由公式(5)和(6)得到[11]:

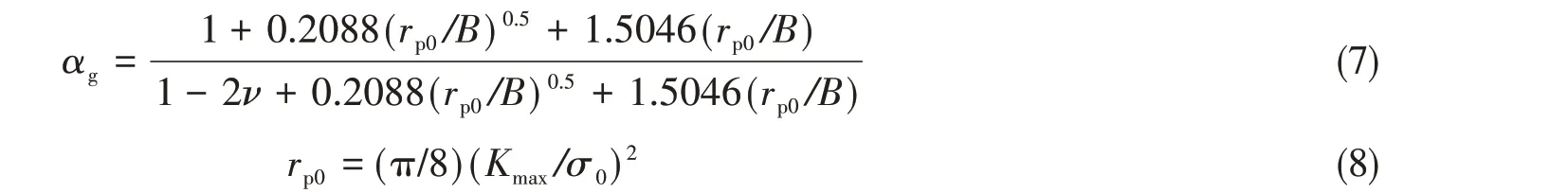

式中,αg為三維應(yīng)力狀態(tài)下裂紋尖端的綜合約束因子,在三維理論框架下,其大小與試樣厚度B、裂紋尖端塑性區(qū)尺寸rp0以及泊松比ν有關(guān),可由公式(7)和(8)計(jì)算得出。

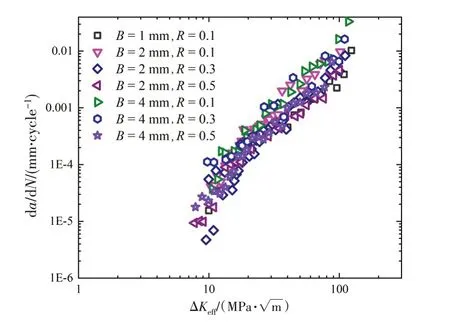

式中,σ0表示流動(dòng)應(yīng)力,為單軸拉伸下材料的屈服強(qiáng)度和極限強(qiáng)度的均值。因此,可以利用上述的三維疲勞裂紋擴(kuò)展理論,在考慮厚度和應(yīng)力比的影響下,得出TC4ELI鈦合金疲勞裂紋擴(kuò)展速率da/dN隨裂紋尖端有效應(yīng)力強(qiáng)度因子ΔKeff的變化關(guān)系,如圖7所示。

圖7 TC4ELI鈦合金在不同厚度和應(yīng)力比下的ΔKeff~da/dN圖Fig.7 ΔKeff~da/dN data of different thicknesses and stress ratios of TC4ELI titanium alloy

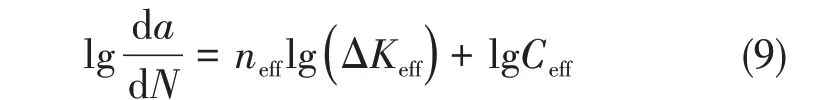

對(duì)公式(3)兩端取對(duì)數(shù),可得

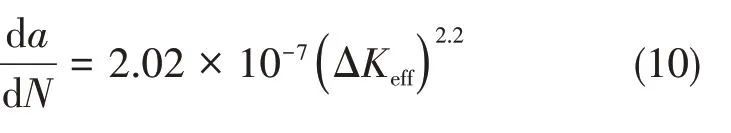

因此,在三維斷裂理論框架下,lg(ΔKeff)和lg(da/dN)呈線性關(guān)系,進(jìn)一步確定與厚度和應(yīng)力比無關(guān)的TC4ELI 鈦合金真實(shí)疲勞裂紋擴(kuò)展速率演變規(guī)律為

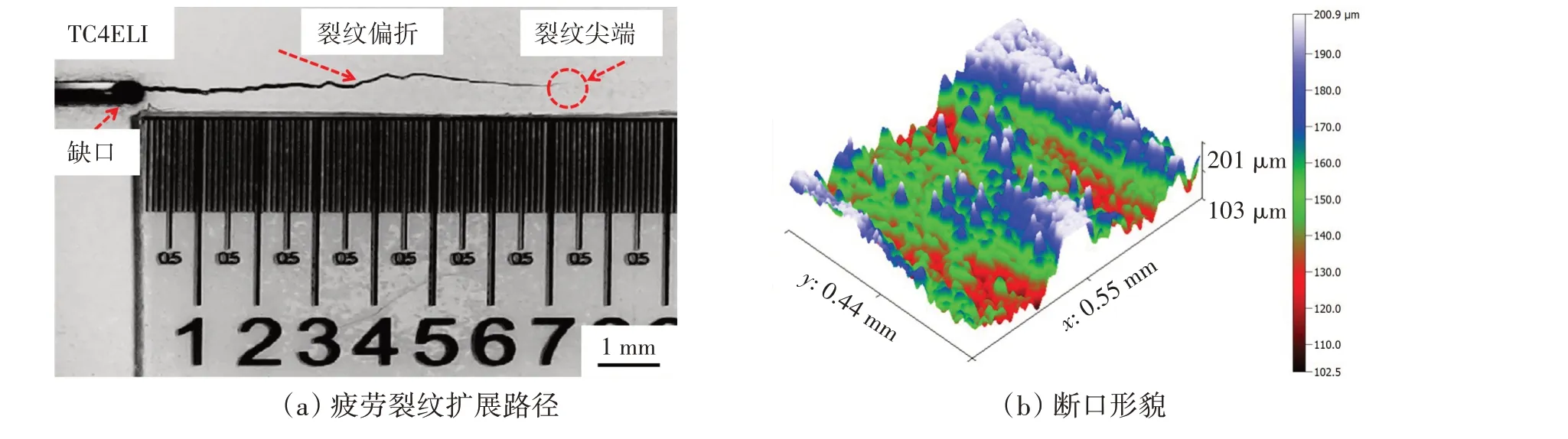

當(dāng)材料結(jié)構(gòu)出現(xiàn)裂紋并承受交變載荷時(shí),裂紋上下表面會(huì)相互摩擦,使得破壞斷口相對(duì)平滑。在研究TC4ELI鈦合金疲勞裂紋擴(kuò)展時(shí),發(fā)現(xiàn)其疲勞裂紋擴(kuò)展路徑比較曲折,如圖8(a)所示。從圖8(b)可以看出,TC4ELI 鈦合金的斷口形貌波動(dòng)較大,斷面粗糙度作為阻礙疲勞裂紋擴(kuò)展的因素之一[14-15],有助于提升TC4ELI鈦合金材料抗疲勞裂紋擴(kuò)展性能。

圖8 TC4ELI鈦合金疲勞裂紋擴(kuò)展路徑及斷口Fig.8 Fatigue crack propagation path and fracture surface of TC4ELI titanium alloy

無論是理論[16]或是模擬[17]都顯示,疲勞裂紋擴(kuò)展中裂紋的偏折會(huì)降低裂紋尖端有效擴(kuò)展驅(qū)動(dòng)力,從而使疲勞裂紋擴(kuò)展壽命增加。因此,TC4ELI鈦合金疲勞裂紋擴(kuò)展過程中的裂紋偏折可能會(huì)導(dǎo)致疲勞裂紋擴(kuò)展壽命提高。

3 疲勞裂紋擴(kuò)展模擬

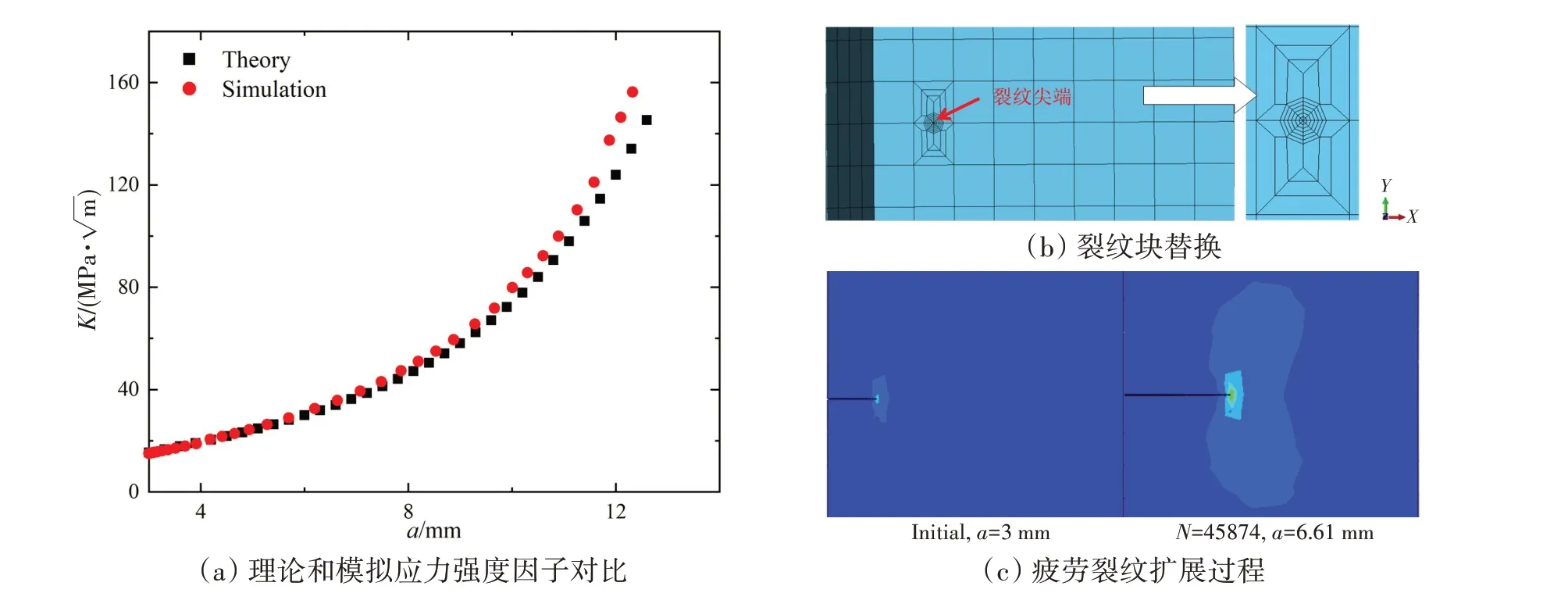

利用三維疲勞裂紋擴(kuò)展分析軟件Zencrack 來模擬TC4ELI 鈦合金疲勞裂紋擴(kuò)展壽命。Zencrack軟件采用crack-block 技術(shù)通過替換裂紋尖端單元來預(yù)置裂紋從而進(jìn)行疲勞裂紋擴(kuò)展的有限元計(jì)算,本文將上述三維疲勞裂紋擴(kuò)展理論寫入Zencrack 軟件中進(jìn)行模擬。為了驗(yàn)證模擬的準(zhǔn)確性,將經(jīng)驗(yàn)公式(公式(1))和有限元軟件計(jì)算出的裂紋尖端應(yīng)力強(qiáng)度因子進(jìn)行比較,如圖9(a)所示,理論和模擬得出的應(yīng)力強(qiáng)度因子數(shù)值吻合較好。圖9(b)為Zencrack軟件界面中將裂紋尖端完整單元替換為裂紋塊,通過有限元軟件Abaqus進(jìn)行后處理計(jì)算,在裂紋擴(kuò)展過程中,裂紋塊的位置將隨之改變。圖9(c)顯示厚度為8 mm 試樣在應(yīng)力比為0.3 狀態(tài)下的疲勞裂紋擴(kuò)展模擬過程,可以看出在裂紋尖端有明顯的應(yīng)力集中現(xiàn)象。

圖9 疲勞裂紋擴(kuò)展模擬Fig.9 Fatigue crack propagation simulation

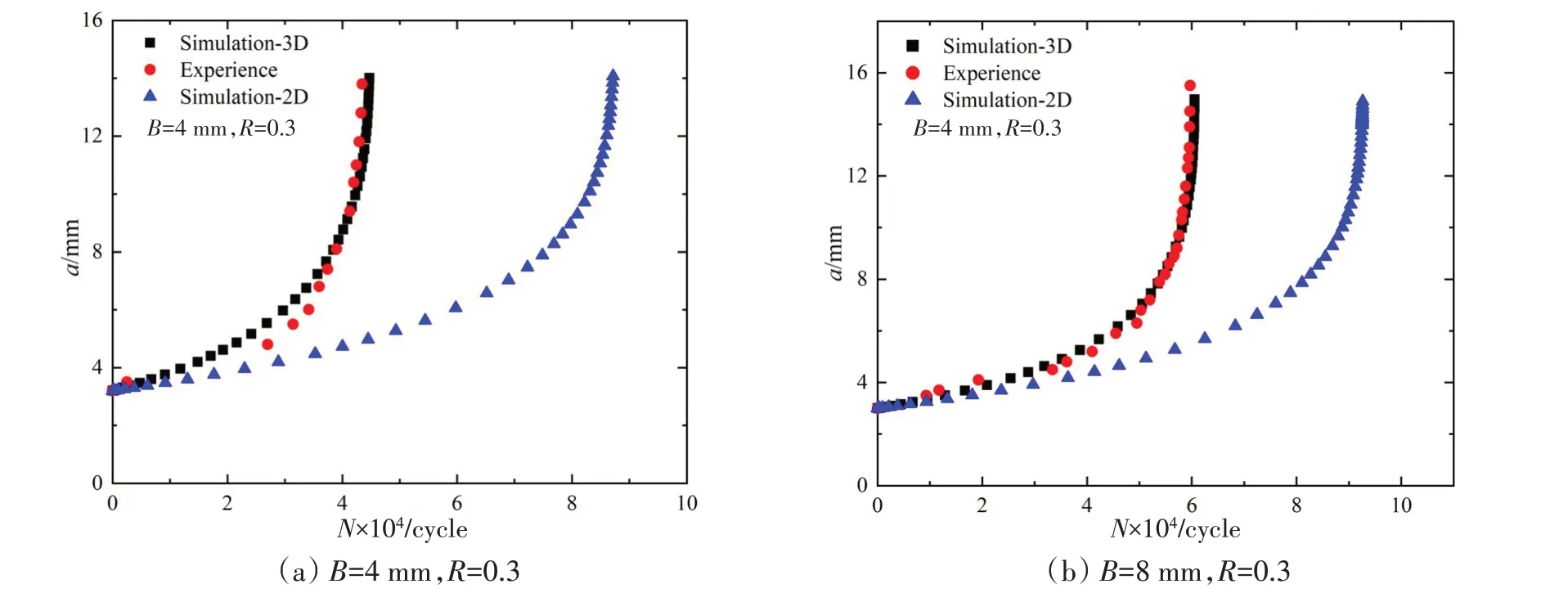

本文分別模擬應(yīng)力水平為125 MPa 下4 mm 試樣以及應(yīng)力水平為122 MPa 下8 mm 試樣的疲勞裂紋擴(kuò)展壽命,如圖10所示。在三維理論框架下,發(fā)現(xiàn)試驗(yàn)和模擬兩者吻合較好,而采用二維理論模擬得到的疲勞裂紋擴(kuò)展壽命與試驗(yàn)結(jié)果偏差較大。二維模擬將裂紋尖端的應(yīng)力狀態(tài)歸為平面應(yīng)力或平面應(yīng)變的二維理想狀態(tài),與實(shí)際裂紋尖端的三維應(yīng)力狀態(tài)不符,是二維理論不準(zhǔn)確的本質(zhì)原因。三維理論則抓住了這個(gè)本質(zhì)區(qū)別,用離面約束來定量描述裂尖的三維應(yīng)力狀態(tài),從而在數(shù)值分析的幫助下得到了實(shí)際裂紋尖端的三維應(yīng)力應(yīng)變場(chǎng)的精確解。在此基礎(chǔ)上,本文利用三維疲勞裂紋擴(kuò)展準(zhǔn)則,消除了二維模型的厚度依賴性。通過三維理論,以裂紋尖端有效應(yīng)力強(qiáng)度因子對(duì)疲勞裂紋擴(kuò)展模型進(jìn)行修正,得到了與試樣厚度和應(yīng)力比無關(guān)的疲勞裂紋擴(kuò)展性能參數(shù)。因此通過三維疲勞裂紋擴(kuò)展模型,實(shí)現(xiàn)了不同厚度和不同載荷下疲勞裂紋擴(kuò)展壽命與裂紋尺寸的準(zhǔn)確預(yù)測(cè),可應(yīng)用于三維深海耐壓結(jié)構(gòu)的疲勞裂紋擴(kuò)展分析中,同時(shí)也可為重大裝備結(jié)構(gòu)的損傷容限設(shè)計(jì)及輕量化設(shè)計(jì)提供參考。

圖10 疲勞裂紋擴(kuò)展試驗(yàn)和模擬對(duì)比Fig.10 Comparison between fatigue crack growth test and simulation

4 結(jié) 論

本文在三維理論框架內(nèi)對(duì)常用于深海耐壓結(jié)構(gòu)的TC4ELI 鈦合金在不同厚度和不同應(yīng)力比下的疲勞裂紋擴(kuò)展行為開展了系統(tǒng)的試驗(yàn)和模擬研究。在二維理論框架下,裂紋擴(kuò)展速率曲線da/dN~ΔK受到厚度和應(yīng)力比的影響,本文則利用三維理論得到了本質(zhì)驅(qū)動(dòng)力ΔKeff,進(jìn)而得到了與厚度和應(yīng)力比無關(guān)的材料真實(shí)的da/dN~ΔKeff曲線。基于此理論方法,得到了與試樣厚度和加載應(yīng)力比無關(guān)的疲勞裂紋擴(kuò)展速率參數(shù)。主要結(jié)論如下:

(1)在二維斷裂理論框架內(nèi),TC4ELI鈦合金的疲勞裂紋擴(kuò)展速率依賴于試樣厚度和應(yīng)力比,本文基于三維斷裂力學(xué)理論對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行了處理,得到了與厚度和應(yīng)力比無關(guān)的疲勞裂紋擴(kuò)展速率,可作為TC4ELI鈦合金的材料常數(shù),因此適用于該材料的不同三維結(jié)構(gòu)的疲勞裂紋擴(kuò)展預(yù)測(cè)。

(2)通過觀測(cè)試件疲勞裂紋擴(kuò)展路徑和斷口形貌,發(fā)現(xiàn)了TC4ELI鈦合金疲勞裂紋擴(kuò)展路徑的偏折現(xiàn)象,進(jìn)一步對(duì)其斷口粗糙度進(jìn)行了微觀表征,通過分析可知,該偏折行為降低了裂紋擴(kuò)展的有效驅(qū)動(dòng)力,從而提升疲勞裂紋擴(kuò)展壽命。此機(jī)理可為鈦合金選材與抗疲勞裂紋擴(kuò)展設(shè)計(jì)提供參考依據(jù)。

(3)在三維斷裂理論框架下,基于得到的材料疲勞裂紋擴(kuò)展速率常數(shù),采用專業(yè)裂紋擴(kuò)展分析軟件,實(shí)現(xiàn)了不同厚度試件在不同載荷下疲勞裂紋擴(kuò)展壽命和裂紋長(zhǎng)度的準(zhǔn)確預(yù)測(cè),突破了二維理論的局限,為深海耐壓結(jié)構(gòu)的損傷容限設(shè)計(jì)提供了更精準(zhǔn)的方法,同時(shí)也為深海結(jié)構(gòu)的輕量化設(shè)計(jì)奠定了基礎(chǔ)。