彎剪載荷作用下超大型浮體撐桿結構極限強度研究

趙 南,顧學康 李政杰,李生鵬,紀 肖

(1.中國船舶科學研究中心,江蘇無錫 214082;2.深海技術科學太湖實驗室,江蘇無錫 214082)

0 引 言

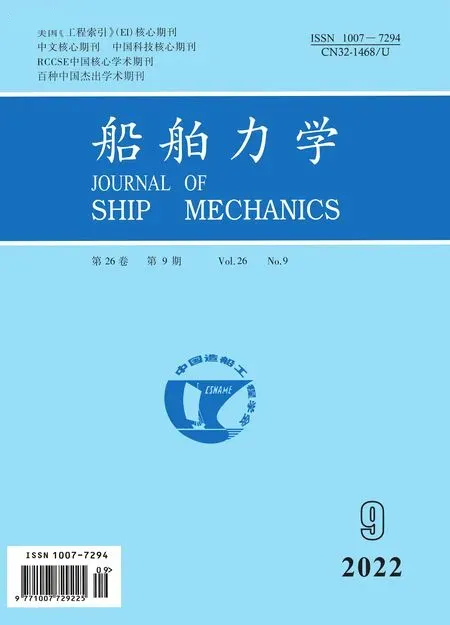

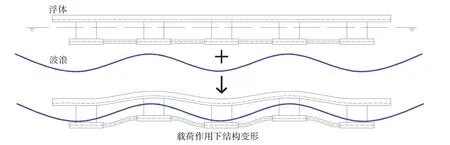

超大型浮體結構的下浮體之間依靠撐桿連接,撐桿起到支撐、傳遞變形和載荷的作用。撐桿結構更類似于細長的桿件,結構強度和剛度最弱,在風、浪、流等海洋環境的作用下,撐桿結構受力復雜,失效模式多且之間存在耦合,在多重載荷的作用下更易產生極限承載能力不足的問題,導致其失效破壞,進而影響平臺整體結構的安全性[1]。超大型浮體結構長期處于海洋環境中,可能遭受如圖1 所示的波浪作用,由于兩端下浮體結構剛度相對較大,進而使得超大型浮體結構產生如圖1 所示的變形,因而,可以將撐桿結構簡化為一端剛性固定(圖2左端面),另一端承受垂向載荷(圖2右端面),并僅有軸向(x向)和垂向(z向)位移的力學計算模型,對于右端面約束繞y軸轉角,此時撐桿結構所承受的載荷相當于承受剪切和彎曲載荷的聯合作用。

圖1 超大型浮體變形示意圖Fig.1 Deformation diagram of the VLFS structure

圖2 撐桿結構受載示意圖Fig.2 Schematic diagram of brace strut structure under load

目前,國內外關于超大型浮體結構波浪載荷方面的研究較多,如吳有生等[2]、丁軍等[3-4]對超大型浮體結構開展了水彈性響應分析,獲得超大型浮體及連接器的載荷及規律,相比于常規船舶而言,超大型浮體結構的波浪載荷及連接器載荷量值更大,且縱向和垂向載荷量值相當;Iijima 等[5-6]通過動態及靜態方式獲得超大型浮體連接器結構失效模式;王西召等[7]基于風險分析建立了超大型浮體結構的極限強度設計準則。對于復雜載荷作用下的船體艙段結構及海洋工程主要支撐構件極限強度模型試驗開展較少,Kaeding和Fujikubo(2001)[8]根據有限元分析方法得出縱向壓力作用下加筋板典型失效模式,并基于ISUM 方法框架,發展新的ISUM 單元來模擬超大型浮式結構物的失效模式,該模型由尺度較大的板單元和梁柱單元組成,但是該方法中沒有考慮焊接殘余應力以及多種載荷聯合作用下超大型浮式結構物的失效模式;Fujikubo(2005)[9]以超大型浮體底部及甲板結構為研究對象,基于DNV(1994)[10]規范,分別開展了雙軸壓和剪切載荷作用下的屈曲強度校核分析;趙南等[1,11]]針對超大型浮體壓扭聯合載荷作用下撐桿結構及連接器加強區結構極限強度開展了研究,但并未考慮其他載荷形式對撐桿結構極限承載能力的影響。

因此,本文以文獻[1]中的超大型浮體撐桿結構為研究對象,結合極限承載能力模型試驗混合相似理論,開展試驗模型設計,完成彎剪聯合載荷作用下撐桿結構的極限強度模型試驗,并給出在彎剪載荷作用下撐桿結構的失效模式以及極限承載能力;通過計及初始缺陷的數值仿真分析與試驗結果的對比,驗證數值仿真方法的正確性,給出實尺度撐桿結構極限承載能力。

1 相似關系

極限強度試驗模型設計時,要求彈性狀態應力相似,塑性狀態下失效模式相似。但是由于受到試驗加載能力、加工工藝的限制等影響,從而造成模型的縮尺較小,導致模型的板厚無法按照主尺度的縮尺進行縮比。因此,需要引入混合縮尺比進行試驗模型設計,主要相似關系如式(1)所示:

式中:下標s表示原型結構,下標m 表示模型;F表示力,M表示彎矩,I表示慣性矩,λL表示主尺度縮尺比,λt表示板厚縮尺比,C為材料系數,即材料屈服極限之比。

由于混合縮比相似理論僅滿足了彈性階段的應力相似,當結構發生塑性變形后,不再滿足彈性階段的相似理論,因此需要引入塑性相似理論以保證模型在局部結構發生塑性變形后仍與原型保持相似[11]。對于結構塑性相似的模擬,需要保證板單元的細長比以及加筋單元的細長比相似,相似關系如式(2)~(3)所示:

式中,β為板單元的細長比,γ為加筋單元的細長比,σY為材料屈服應力,t為板厚,b為板寬,a為加強筋跨度,r為慣性半徑,E為彈性模量。

通過上述相似關系,進行彎剪載荷作用下撐桿結構的極限強度試驗模型設計。

2 模型設計

2.1 模型設計

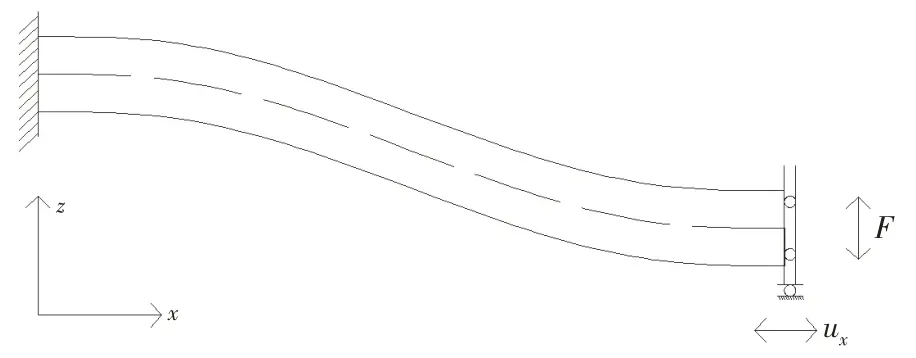

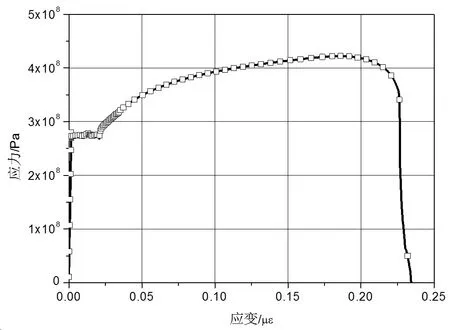

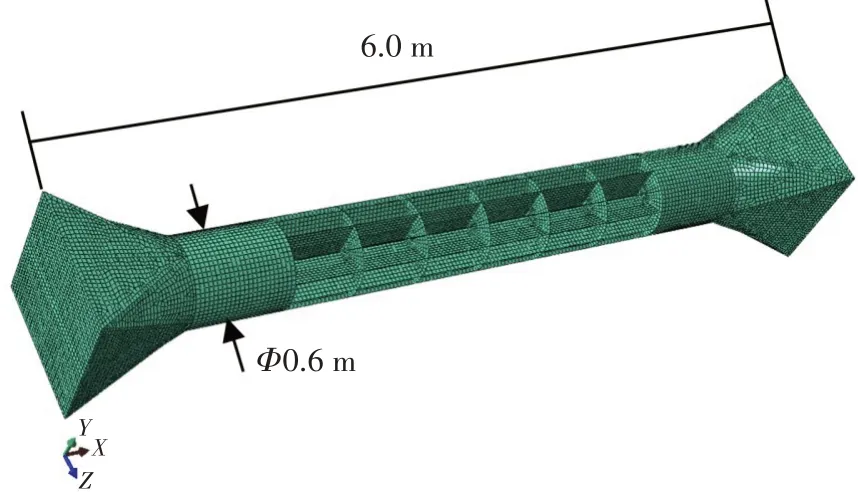

超大浮體單模塊撐桿布置位置如圖3所示。本文研究對象撐桿結構的總長為30.0 m,中間圓筒結構的截面直徑為3.0 m,并在兩端設置喇叭口形式的過渡區域,以便改善撐桿與下浮體連接處的應力集中現象。為保證撐桿結構的水密性和結構剛度,沿長度方向布置強弱交替的橫向隔板。本次撐桿結構試驗模型材料采用船用普通鋼,該材料對應的應力-應變曲線見圖4,其屈服強度為275 MPa,楊氏模量為206 GPa,泊松比ν=0.3。綜合考慮試驗室加載能力及模型加工要求,選取縮尺比λ=1:5,試驗區域總長度及中間圓筒尺寸見圖5,兩端喇叭口形狀對應的寬度和高度均為1.0 m。彎剪載荷作用下撐桿結構極限強度試驗模型邊界條件為一端剛性固定,另一端施加載荷,并放開垂向和水平方向位移,以此研究彎剪載荷聯合作用下撐桿結構極限承載能力以及失效模式。等效前后的板厚及骨材尺寸如表1 所示,其中兩端喇叭口位置處縱隔板扶強材按面積等效。相應的結構板厚分布以及兩端外板展開圖可參見文獻[1]。

表1 等效前后撐桿參數Tab.1 Parameters of brace structure prototype and model

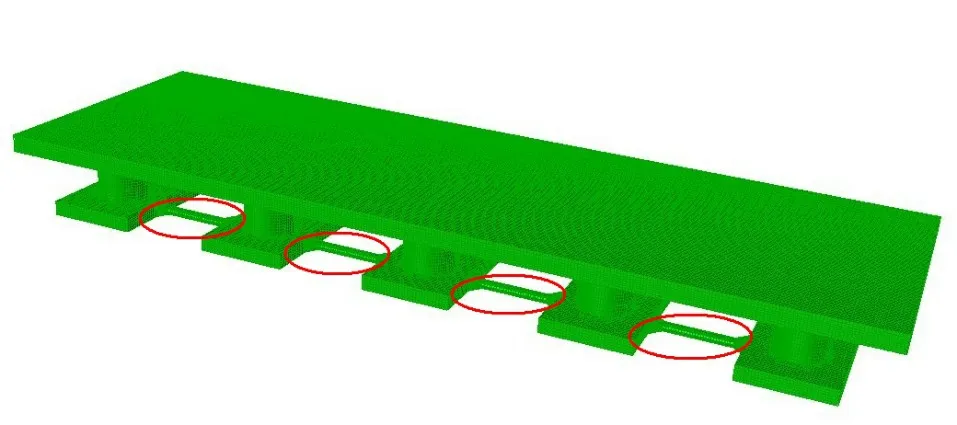

圖3 撐桿布置圖Fig.3 Arrangement plan of brace strut

圖4 應力-應變曲線Fig.4 Curve of stress-strain

圖5 撐桿結構主尺度Fig.5 Principal dimension of brace strut

2.2 試驗加載方式

對于彎剪聯合載荷模型試驗,采用反向加載方式施加,即:將模型一端與試驗室三角架相連,保證其邊界為剛性固定;另一端施加垂向載荷,并且該載荷施加位置處只有垂向和水平方向的位移,其他方向位移約束,所有轉角約束、加載方式如圖6所示。

圖6 彎剪聯合載荷作用下模型試驗加載方案Fig.6 Loading schemes of model test for brace strut under combined loads

2.3 測點布置

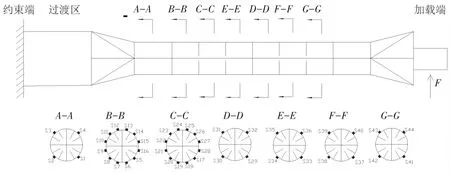

對于彎剪聯合載荷極限強度試驗,在圓管A、B、C、D、E、F這6個剖面布置相應的應變測點,且所有測點均為單向測點,沿軸向布置,圓周方向部置在兩根縱骨中間,共計44個測點,分布見圖7。在載荷施加處附近布置位移傳感器,在剖面B、C、F跨中處以及加載端布置位移傳感器,分別為W1-W4,用于測量垂向位移,共計4個位移測點。

圖7 撐桿模型試驗測點布置Fig.7 Arrangement plan of measuring points for model test of brace strut

2.4 模型初始狀態描述

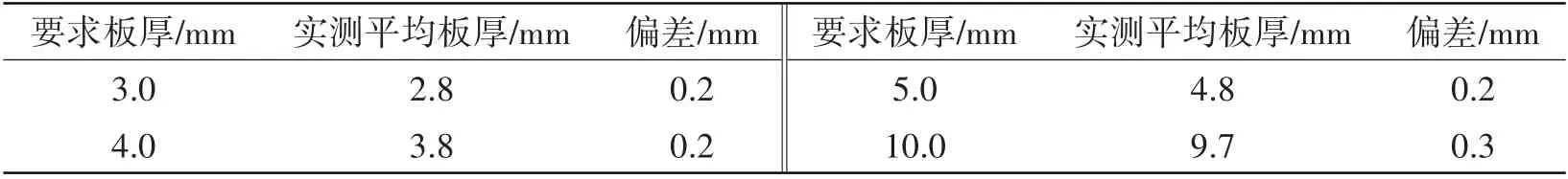

表2 撐桿結構初始板厚描述Tab.2 Description of initial plate thickness of brace strut

3 撐桿結構極限強度試驗數據分析

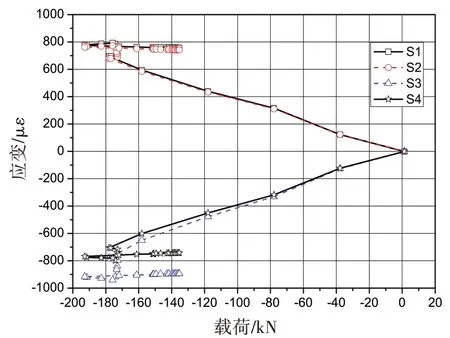

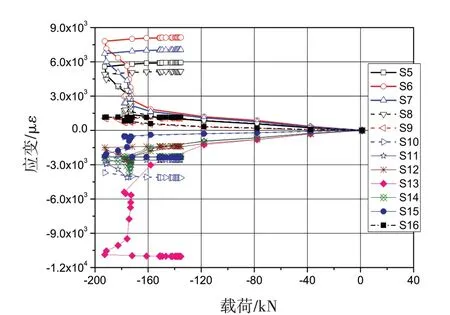

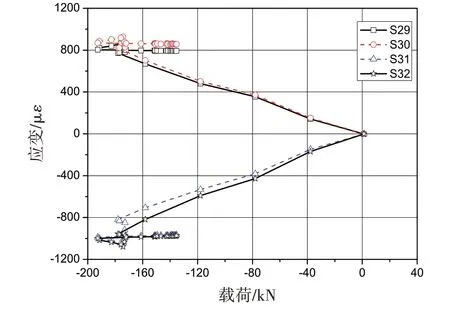

圖8~10給出了彎剪載荷聯合作用下撐桿部分測點的應變隨載荷變化曲線。通過應變-載荷曲線可以看出,剖面B大部分測點已經達到極限狀態(圖9),剖面C部分測點達到極限狀態,其余剖面測點均在彈性范圍內。

圖8 S1~S4應變-載荷變化曲線(剖面A)Fig.8 Strain-load curve of S1-S4(Section A)

圖9 S5~S16應變-載荷變化曲線(剖面B)Fig.9 Strain-load curve of S5-S16(Section B)

從圖9中看出,當載荷達到170 kN 左右時剖面B發生塑性變形,此時加載方式調整為位移控制方式,以保護加載系統,因此在載荷為170 kN 附近時應變曲線出現了波動,當載荷達到192 kN 后,由于模型已經發生破壞,導致載荷無法施加而持續減小。同時,達到極限狀態后,雖然載荷減小,但是應變變化很小,這主要是由于模型產生了一定的塑性變形,且由于模型端面的轉角受到限制,導致載荷去掉后其加載端與模型工裝之間仍然存在一定的內力所致,即卸載后模型加載端位移基本保持不變,該現象通過圖11 的位移隨載荷變化曲線同樣可以看出。當加載端工裝拆除后,模型彈性變形部分恢復,發現其最終產生了4 mm 的塑性變形。且端部喇叭口處為保證其縱向釋放位移,采用了直徑為600 mm 的圓筒形工裝,在喇叭口平面上表面與下表面產生了19.7 mm 的相對位移,即大約1.12°左右的轉角。

圖10 S29~S32應變-載荷變化曲線(剖面D)Fig.10 Strain-load curve of S29-S32(Section D)

圖11 位移-載荷變化曲線Fig.11 Displacement-load curve

4 試驗與仿真結果對比分析

4.1 仿真模型初始狀態描述

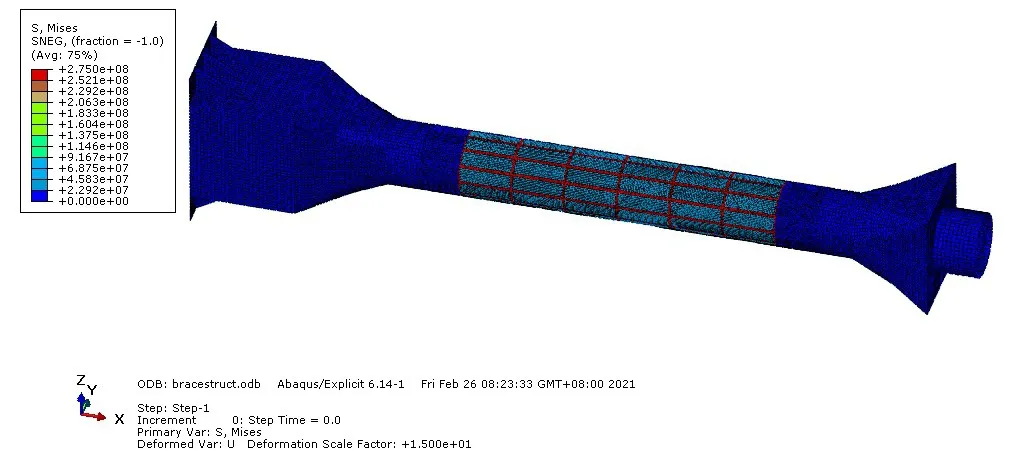

根據試驗模型以及加載過渡段的相關尺寸,進行有限元模型的建立,過渡段及模型工裝等結構材料為Q345B,試驗段材料為船用普通鋼,真實材料的屈服極限為275 MPa,相應的材料曲線如圖4 所示。數值仿真模型的邊界與試驗模型邊界保持一致,其約束端采用固支約束,加載端約束為繞y方向的轉角,并施加垂直向上(z向)的強迫位移90 mm,模型中板厚采用試驗模型真實板厚,并計及初始變形及焊接殘余應力影響。

本文在非線性有限元計算中,采用簡化公式獲得結構一階模態,用以模擬撐桿結構初始變形,見公式(4):

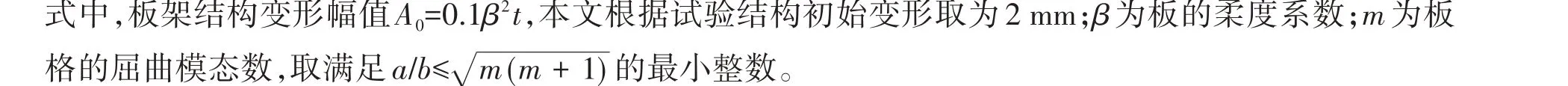

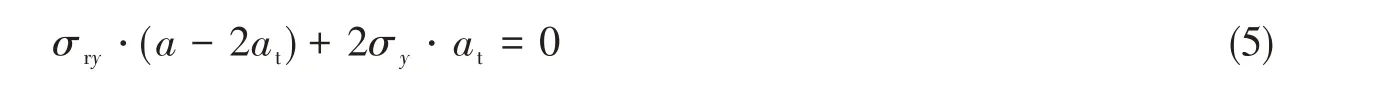

由焊接引起的結構殘余應力由于其分布形式復雜,且在數值仿真中不方便施加,因此目前在大多數關于結構極限強度的研究中,考慮了殘余應力的自平衡性,常常忽略了其對結果的影響,但是對于較小的模型而言,由于板格較小,且其焊縫較多,焊接殘余應力可能存在一定的影響。對于殘余應力可作適當的簡化,將其簡化為延長度方向的二維分布[12],對于板架結構,四周均存在焊縫,一般認為殘余應力沿縱橫兩個方向分布,且假設焊縫處的焊接殘余應力達到屈服應力,且為拉伸應力,見圖12;焊接殘余應力在構件內部構成自平衡體系,見公式(5)和公式(6)。同時,本文取焊縫附近殘余應力的作用范圍為3.5倍的板厚。

圖12 板的焊接殘余應力分布Fig.12 Welding residual stress distribution of plate

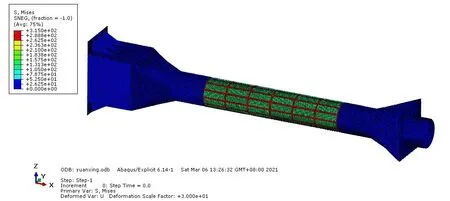

圖13 和圖14 分別給出了計及初始變形和焊接殘余應力后結構的初始變形和應力分布。邊界條件為一端剛性固定,另一端僅釋放垂向和軸向位移,并施加垂向載荷。

圖13 撐桿模型初始變形Fig.13 Initial deformation of brace strut model

圖14 撐桿模型焊接殘余應力Fig.14 Welding residual stress of brace strut model

4.2 仿真結果分析

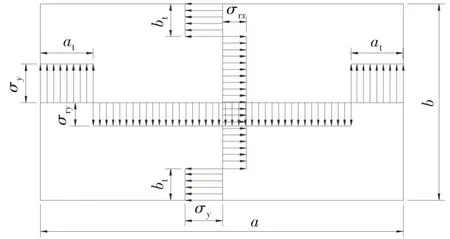

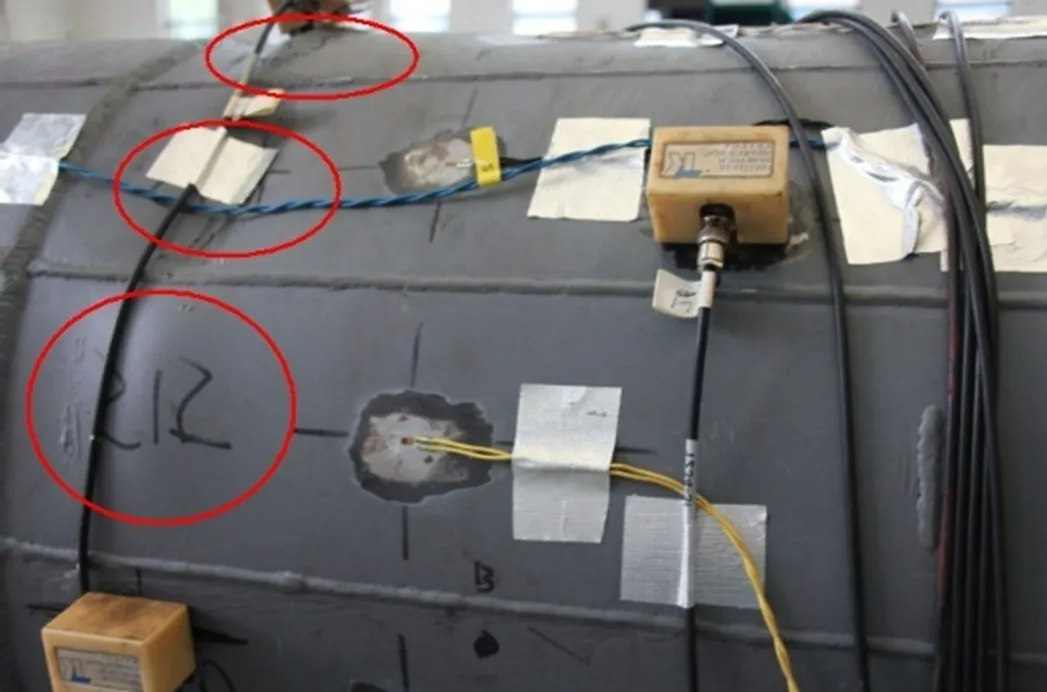

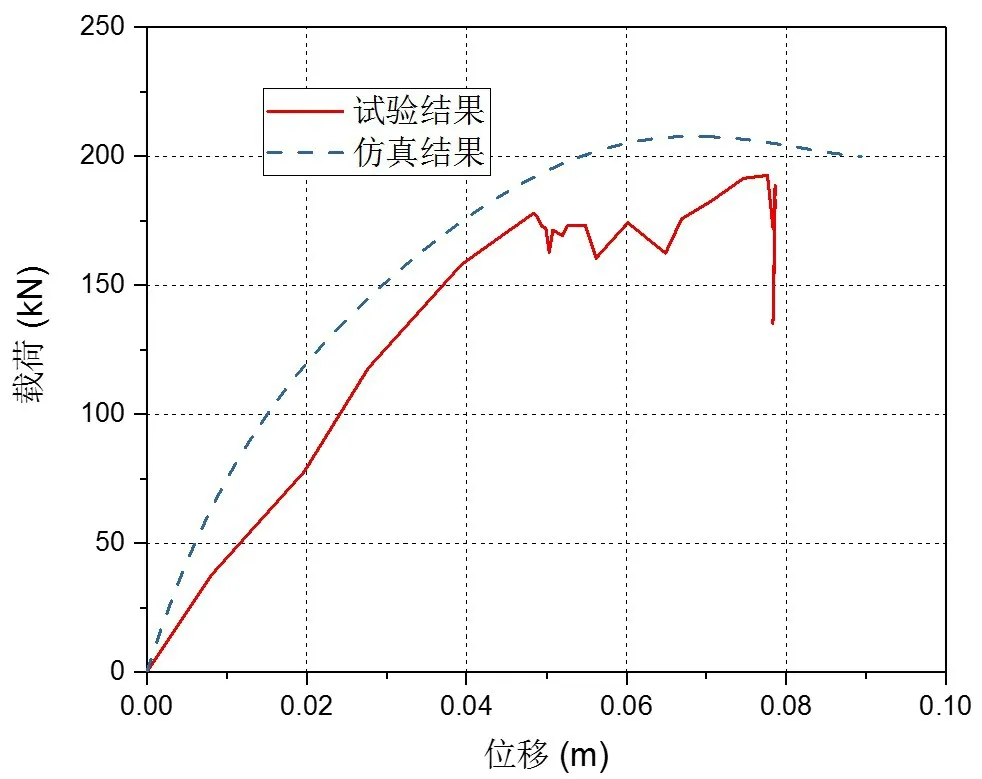

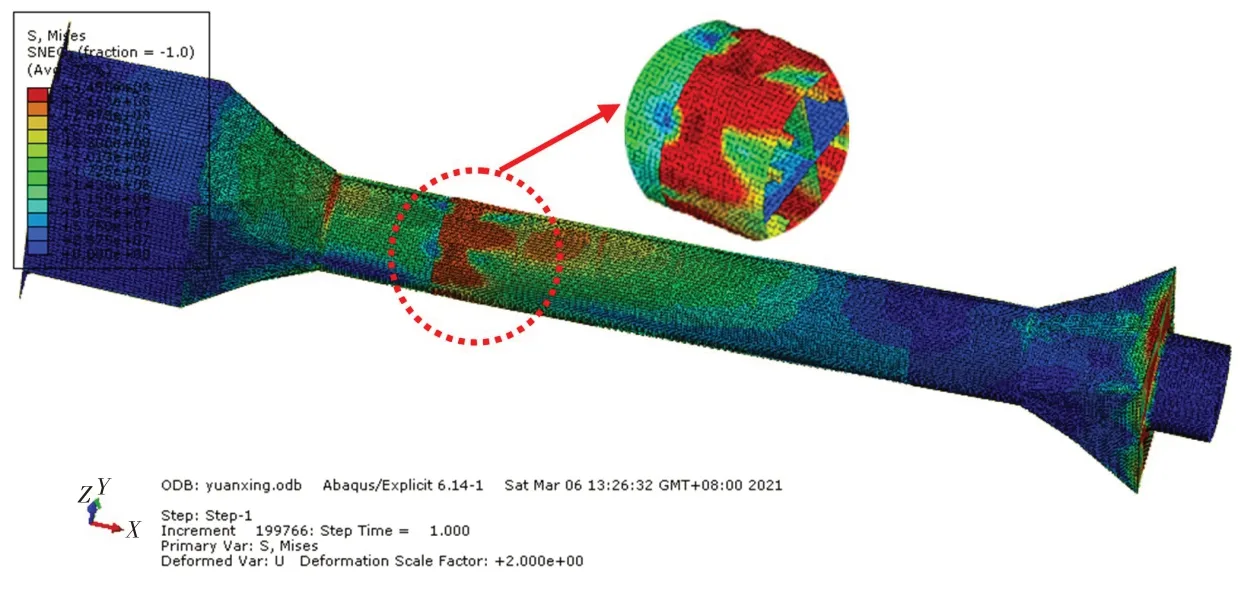

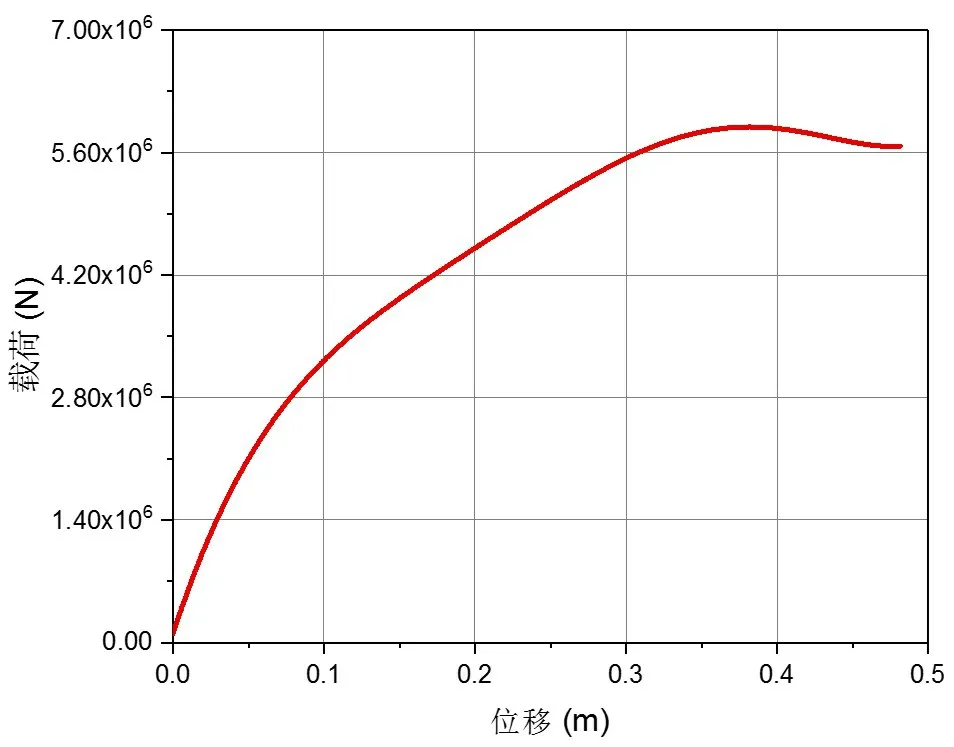

圖15為撐桿結構數值仿真計算結果,圖16為試驗結束后撐桿結構的失效模式照片。通過失效模式的對比可以看出,數值仿真的結果與試驗結果吻合較好。通過圖17中的數值仿真獲得的載荷位移曲線與試驗獲得的載荷位移曲線對比可以看出,數值仿真中的極限壓縮載荷為207.7 kN,兩者變化趨勢基本一致,但仍存在一定差異,主要體現在相同載荷作用下試驗模型的位移結果較大,說明試驗模型各工裝配合件仍可能存在一定的間隙,相應的固定螺栓隨著載荷的增加也存在一定的變形,導致相同載荷下試驗模型的位移略大。從圖9 給出的剖面B部分測點的應變-載荷曲線可以看出,在縱向載荷為192 kN 左右時,在載荷保持穩定下,開始產生塑性流動,即試驗中壓縮極限載荷為192 kN,數值仿真結果與試驗結果誤差為8.2%。根據相似關系將數值仿真和試驗結果轉化為實際撐桿結構后,其極限載荷分別為5948 kN 和5498 kN,其中板厚縮尺比與主尺度縮尺比相同,即λt=λ=5,材料系數C=σs/σm=315/275=1.14?5?。

圖15 撐桿模型極限狀態數值仿真失效模式Fig.15 Failure modes of numerical simulation of brace strut model

圖16 極限狀態模型試驗失效模式Fig.16 Failure modes of model test

圖17 撐桿結構模型壓縮載荷-位移曲線Fig.17 Load-displacement curve of brace strut model structure

5 實尺度撐桿結構極限承載能力預報

通過上述研究,驗證了本文采用的數值仿真方法的合理性,本章以實際超大型浮體撐桿結構為研究對象,進行實際撐桿結構在彎剪聯合載荷作用下的極限承載能力預報。由于撐桿結構將承受彎曲載荷,其力臂的長度將影響極限載荷、失效部位等,因此,其端部的下浮體結構仍需進行一定的簡化,與試驗模型的簡化方式一致,板厚及主尺度采用表1中原型參數,初始變形取為10 mm,并采用預應力的方式計及焊接殘余應力的影響,邊界條件與4.1節的一致。材料模型采用屈服極限為315 MPa的理想彈塑性模型,仿真模型見圖18。圖19和圖20分別給出了實際撐桿結構初始變形和焊接殘余應力情況,圖21 給出了本次數值仿真獲得的結構失效模式,通過與試驗結果(見圖16)對比可以看出失效模式較為相似。圖22給出了實際撐桿結構載荷位移曲線,其中極限載荷為5892 kN,與試驗結果轉化為實際結構的5498 kN相比,誤差為7.2%,該誤差滿足工程實用精度。

圖18 原型結構仿真模型Fig.18 Simulation model of prototype structure

圖19 原型結構初始變形Fig.19 Initial deformation of prototype structure

圖20 原型結構焊接殘余應力Fig.20 Welding residual stress of prototype structure

圖21 原型結構極限狀態數值仿真失效模式Fig.21 Failure modes of numerical simulation of prototype structure

圖22 撐桿原型結構壓縮載荷-位移曲線Fig.22 Load-displacement curve of brace strut prototype structure

6 結 論

本文以超大型浮體撐桿結構為研究對象,設計了符合實際情況的彎剪載荷聯合作用下的結構極限強度試驗模型,進行了試驗研究,并開展了模型結構和實際撐桿結構的數值仿真分析,通過與試驗結果相比驗證了數值仿真方法的正確性。所得結論如下:

(1)建立的彎剪載荷聯合作用下超大型浮體撐桿結構的極限強度模型試驗技術,解決了彎剪聯合載荷的施加問題,較好地模擬了實際撐桿結構的受力狀態;

(2)通過撐桿結構彎剪載荷聯合作用下的結構極限強度模型試驗,驗證了非線性有限元仿真模型的正確性,并通過換算獲得了實際撐桿結構的極限承載能力、失效模式及部位等。

本文獲得的模型試驗結果及數值仿真方法可為后續形成相應的理論方法及撐桿結構強度校核等提供相應的支撐。