鈦合金風機葉輪裂紋產生原因分析

麻毅,劉義輝,孫冰,賈國成,孫宏喆,喬海濱,楊學東

洛陽雙瑞精鑄鈦業有限公司 河南洛陽 471000

1 序言

某廠生產的鈦合金風機葉輪材料牌號為ZTC4,直徑為1.3m,與軸的裝配為過盈配合,工作時轉速為2867r/min,調速為1000~2900r/min,介質為鋼廠的轉爐煤氣,主要成分為Fe2O3、FeO,進氣溫度為65℃。該葉輪在使用過程中產生一條長約30cm的裂紋,形貌如圖1所示。本文將從葉輪的化學成分、宏觀形貌、斷口形貌及金相組織等方面,對其裂紋產生的原因進行分析,旨在找出主要原因,結合生產流程,為后續的改善提供方向[1,2]。

圖1 裂紋形貌

2 化學成分

問題葉輪材質為ZTC4鈦合金,化學成分需要滿足GB/T 15073—2014《鑄造鈦及鈦合金》[3]要求,在葉輪產生裂紋部位進行取樣對其化學成分進行檢測,結果見表1。從檢測結果中可以得出,材料的化學成分均滿足標準的要求。

表1 ZTC4化學成分檢測結果(質量分數) (%)

3 宏觀及微觀形貌

3.1 宏觀形貌

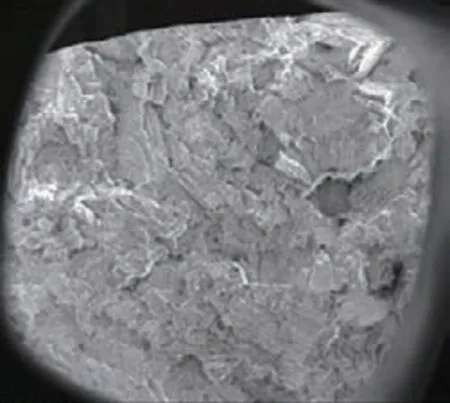

將葉輪裂紋切割下來并打開裂紋,觀察裂紋形貌如圖2所示。結合圖1可見,裂紋沿葉輪端面鍵槽處呈沿晶開裂特征,晶粒粗大,部分呈粗糙形態,靠近葉輪表面一側部分斷口顏色發黑。圓圈標示部位為裂紋源區,處于葉輪鍵槽直角的應力集中處,裂紋源區附近端口相對平坦,如圖3所示。

圖2 裂紋形貌

圖3 裂紋源區形貌

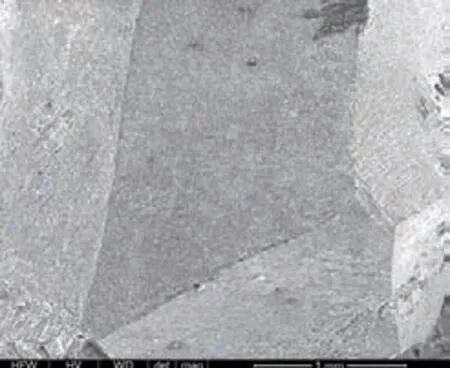

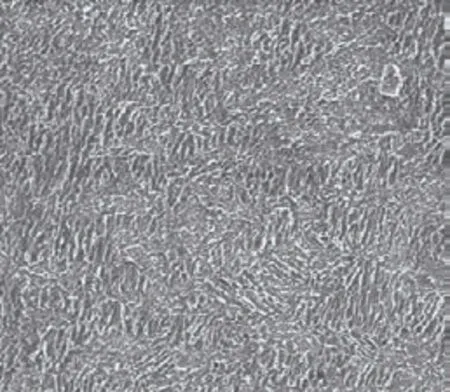

3.2 斷口形貌

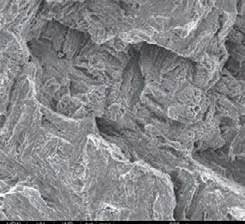

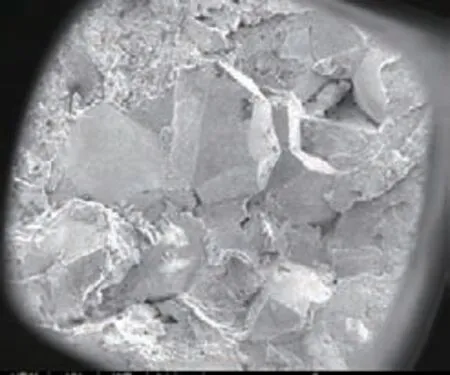

在葉輪斷裂部位的裂紋源區和裂紋擴展區取樣,置于掃描電鏡下進行觀察,斷裂形貌為解理斷裂,如圖4、圖5所示。擴展區呈沿晶與解理混合斷裂形態,如圖6、圖7所示。晶界表面呈現一定韌性特征[4],如圖8所示。

圖4 裂紋源區微觀形貌 (20×)

圖5 裂紋源區微觀形貌(200×)

圖6 擴展區微觀形貌(20×)

圖7 擴展區微觀形貌(100×)

圖8 擴展區微觀形貌

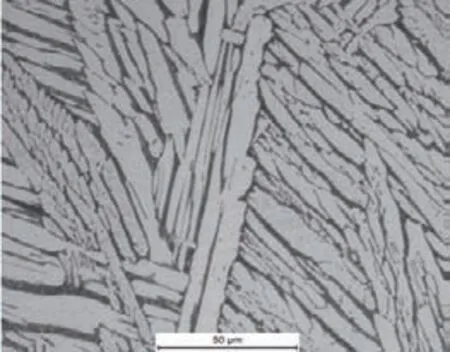

3.3 金相組織

在斷口處取金相試樣拋光后觀察,斷口面凹凸不平,裂紋源處發現有補焊形成的焊縫組織,其形貌如圖9所示。由圖9可看出,焊縫區域表面發現有氧化物層覆蓋,而基體斷裂部分未發現氧化物層[5]。補焊處金相組織為片狀α+晶間β,如圖10所示。葉輪基體組織為片狀α+晶界α+晶間β[6],如圖11所示。

圖9 拋光后裂紋源形貌(3×)

圖10 裂紋源補焊組織

圖11 葉輪基體組織

4 分析與結論

1)葉輪中各化學元素的含量均符合標準要求,化學成分合格。

2)宏觀分析表明,鍵槽由線切割加工為直角,裂紋起源于鍵槽直角的應力集中處,裂紋源區附近斷口相對平坦。葉輪與軸的裝配為過盈配合,存在較大的裝配應力,并且據委托方反映,葉輪配合的鍵存在一定程度的腐蝕,從而使鍵與鍵槽的配合不是全截面接觸,會改變葉輪鍵槽的受力分布,增加葉輪鍵槽根部的應力集中狀態。

3)微觀分析表明,葉輪的鍵槽處存在缺陷,在加工過程中進行過補焊處理,而實際生產過程中補焊后未進行熱處理。金相分析補焊區域裂紋處有氧化物,而在基體斷裂區未發現氧化物,因此補焊區域存在焊接熱裂紋源,再加上未及時進行熱處理進行應力消除,使得葉輪在工作狀態下,受交變工作應力的作用,進一步增加了開裂的趨勢,且裂紋隨著使用時間逐步擴展[7]。

5 結束語

綜上所述,葉輪產生裂紋的主要原因是在對葉輪鑄造缺陷進行處理時,補焊不到位導致裂紋源形成,加上補焊后未及時進行熱處理來消除焊接應力。葉輪在工作過程中受焊接應力的影響,在剛好處于補焊區域的鍵槽直角處產生應力集中,導致裂紋源擴展形成裂紋。