ZG22CrNiMo大型鑄件調質處理工藝研究

盧俊玲,馬濤,孫永鵬,佟玉龍

寧夏天地奔牛實業集團有限公司 寧夏石嘴山 753001

1 序言

某大型鑄件材料為Z G22C r N i M o,重量為1315kg,要求調質硬度280~320HBW,無裂紋,力學性能滿足技術要求。ZG22CrNiMo材料淬透性較高,無回火脆性,具有優良的焊接性,選擇此材料能夠很好地滿足零件使用性能,但該材質不是國標材料且首次試制,無相關熱處理參數,因此需通過工藝試驗、檢測力學性能,來確定零件熱處理工藝參數。

2 試驗方案

2.1 淬火冷卻介質

眾所周知,低碳合金工程結構用鋼調質一般選用水淬,然而大型鑄件的縮松、氣孔等缺陷不可避免,水淬會造成因缺陷擴展而形成裂紋,因此必須選用低溫冷卻速度較慢的淬火冷卻介質進行淬火。調研周邊生產廠家,淬火冷卻介質只有普通機械油,冷卻能力差,達不到預期的力學性能要求,最終選擇濃度為10%~15%的水基淬火液作為淬火冷卻介質。

2.2 淬火參數

資料顯示,ZG20CrNiMo選用880℃水淬[1],ZG30CrNiMo選用880℃油淬[2],參考以上兩種材料確定試驗淬火溫度為880℃,回火溫度為480~520℃。

3 試驗過程

3.1 試塊試驗

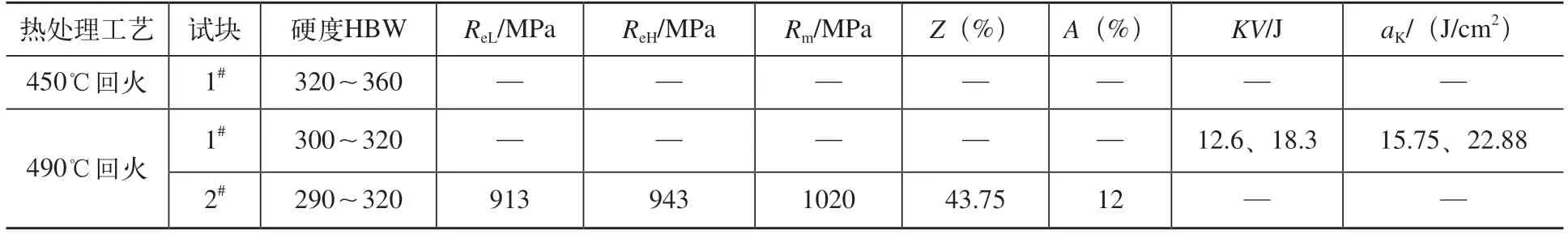

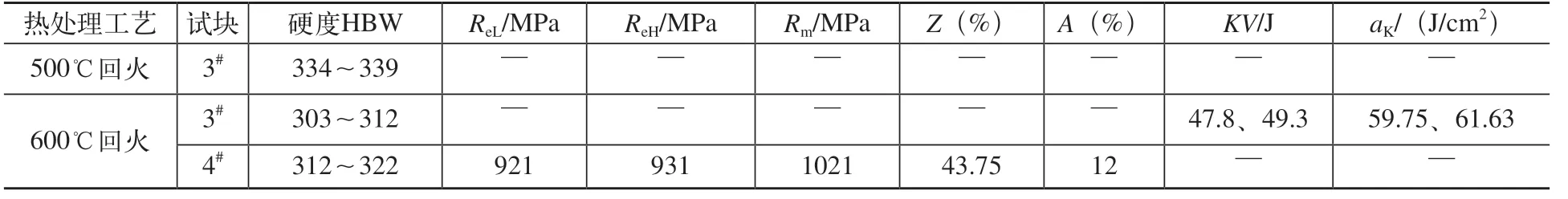

按照制定的工藝參數,用大型鑄件的2個隨爐試塊(編號為1#、2#)進行試驗,880℃保溫1.5h,淬火液濃度為13.5%,檢測淬火硬度為310~322HBW,回火后力學性能見表1。

從表1可看出,雖然試樣的拉伸性能滿足技術要求,但沖擊性能很低,除了試樣斷口處有氣孔缺陷外,淬火硬度不足也是一個重要原因。為了查找根本原因,從5個鑄態試塊上取樣,對金相組織和材料成分作進一步分析,見表2。

表1 880℃淬火試塊回火后力學性能

從表2可看出,除了V元素外,其余元素含量均符合要求,添加0.2%的V是為了細化晶粒,提高強度和淬透性,但V元素會縮小γ區,提高Acm點,對淬火硬度有影響;金相組織為“回火索氏體+不明顯的塊狀、條狀鐵素體”,有未溶鐵素體(見圖1),說明淬火溫度略低,導致淬火后硬度低。

圖1 880℃調質金相組織

表2 ZG22CrNiMo化學成分(質量分數) (%)

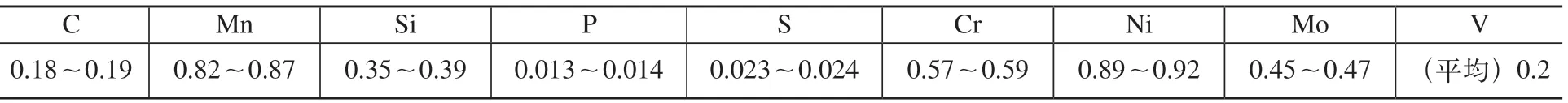

綜合分析化學成分和金相組織結果,將淬火溫度由880℃提高至900℃進行二次試驗。參數為900℃保溫1.5h,淬火液濃度15%,用2個鑄造隨爐試塊(編號為3#、4#)進行試驗,檢測3#試塊淬火硬度為330~363HBW,回火硬度及力學性能見表3。

對比表1和表3數據可知,強度指標變化小,沖擊吸收能量和沖擊韌度提高約2倍,達到技術要求,金相組織為“回火索氏體+極少量的不明顯的鐵素體”(見圖2),說明加熱、冷卻充分,因此按照此參數對零件實物進行淬火試驗。

圖2 900℃調質金相組織

表3 900℃淬火試塊回火硬度及力學性能

3.2 實物零件試驗

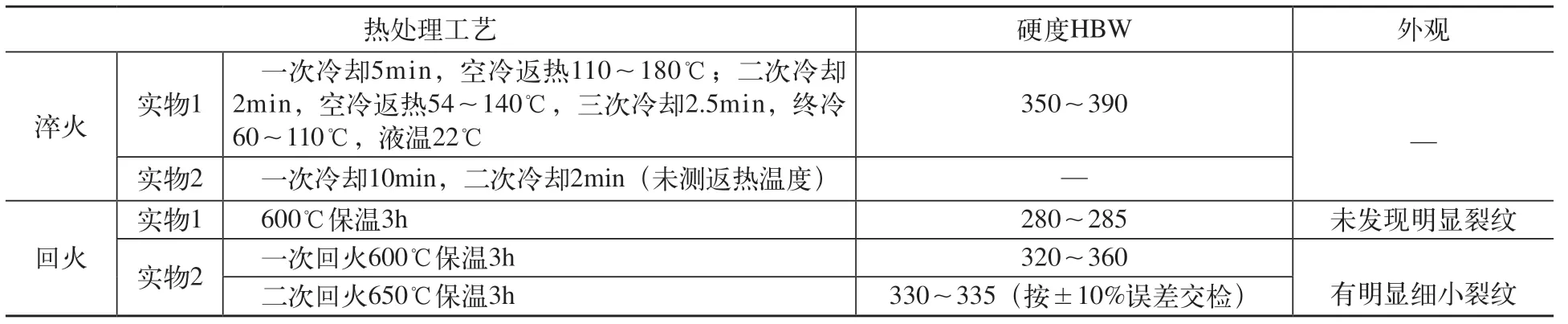

實物零件淬火試驗如圖3所示。將零件側立裝于料架上,以減小變形,900℃保溫3h,淬火液濃度15%,每爐裝1件,共淬火2件,硬度及加工后外觀見表4。

圖3 實物零件淬火試驗

表4 實物零件熱處理工藝及硬度

4 結束語

1)Z G22C r N i M o大型鑄件材料中加入V元素,通過試驗確定的調質工藝參數為:900℃保溫3h,用10%~15%的淬火液淬火,分3次冷卻,時間分別為5min、2min、2.5min,控制終冷返熱溫度60~120℃;600℃保溫3h回火,硬度可達280~320HBW,抗拉強度為1020MPa,下屈服強度為 921MPa,沖擊韌度≥50J/cm2,達到技術要求。

2)經900℃淬火、600℃回火后,金相組織為回火索氏體+極少量的不明顯的鐵素體,比880℃淬火、490℃回火組織更為均勻。

3)零件精車加工時未發現熱處理裂紋,達到預期效果。