異形PDC齒切削破巖提速機理研究

劉偉吉 陽飛龍 祝效華 羅云旭 何 靈

西南石油大學機電工程學院,成都,610500

0 引言

聚晶金剛石復合片(polycrystalline diamond compact,PDC)鉆頭自誕生以來,憑借其破巖效率高、設計靈活等優點而被廣泛應用于石油與天然氣鉆采領域[1-4],目前,世界范圍內PDC鉆頭的進尺量已占到鉆頭破巖進尺總量的90%以上[5]。但是,隨著鉆井深度的增大,井底巖石高強度、高塑性及高研磨性等導致的鉆齒易斷裂、磨損等問題極為突出[6-8]。得益于整體材料科學和加工工藝的進步,近幾年各種異形齒被廣泛用于破巖鉆頭的設計上,如錐形齒、斧形齒、雙曲面齒等,在特定地層都獲得了較好的提速效果[9]。現階段各種異形齒的破巖提速機理及差異還不清晰,研究異形齒的破巖機理對齒形選擇及鉆頭布齒設計有重要意義。

鉆井提速的根本問題就是破解巖石高效破碎的原理與方法,提高地層鉆進速度,所以核心是鉆頭高效破巖技術和方法的問題。PDC單齒切削破巖是研究鉆齒破巖機理的主要手段[10],切削力是單齒破碎巖石實驗中最常規、最能直接反映PDC齒與巖石之間相互作用的參數[11-16],再以破巖比功為評價指標就可以對鉆頭破巖效率進行分析[17-22]。到目前為止,已有大量學者對單齒切削破巖機理開展了相關研究,主要針對不同鉆齒切削深度、切削速度、傾角[18,20]等,這些研究主要針對常規平面齒。近年來石油鉆井逐漸向深層邁進,井底巖石具有高強度、高塑性和研磨性等特性,且常規齒形的PDC鉆頭不適用于硬地層的鉆進[23-25],因而鉆井提速面臨巨大挑戰。為提高鉆頭破巖效率,各種異形齒被廣泛用于鉆頭設計上,其中大部分在實際鉆井中取得了較好的提速效果。

研究發現,切削齒形不同,破巖效果不同,并且PDC齒的材料也會影響其在硬巖鉆進時的性能[26-27]。通過有限元模擬計算及室內實驗對不同形狀PDC齒的切削力、破巖比功、切屑尺寸以及巖石斷口微觀形狀等參數的對比分析發現:錐形PDC齒切削力比常規PDC齒小,且錐形PDC齒鉆頭的扭矩更小,鉆井過程更穩定,但與常規16 mm PDC齒相比,錐形PDC齒的耐磨性能更弱[3,28]。三平面PDC齒更易壓入地層形成破碎坑,預破碎區域更大,在鉆進花崗巖地層時效果更好[29]。斧形PDC齒破碎非均質花崗巖時的切向力更小,更易破碎巖石[29]。脊形金剛石切削齒與常規的PDC鉆頭相比,在鉆進過程中所需的破巖比功(mechanical specific energy,MSE)更低[30]。此外,具有淺凹特征的標準平面PDC齒不僅能減小破巖比功、提高機械鉆速,還能降低鉆齒上的切削熱[31]。總體來說,異形齒比常規平面齒具有更好的破巖效果,但是現階段的相關研究主要針對以上幾種常見齒形,缺少對異形齒破巖的系統研究,其破巖提速機理還有待進一步揭示。

本文在單齒切削室內實驗基礎上基于有限元二次開發建立了異形齒切削破碎非均質花崗巖的三維數值仿真模型,系統研究了不同齒形切削破巖時的切向力、法向力以及破巖比功等。此外,還建立了全尺寸異形齒PDC鉆頭三維破巖數值仿真模型,研究了齒形對全尺寸鉆頭破巖效率的影響。本文的研究結果可為個性化鉆頭齒形選擇及布齒設計等提供相應參考。

1 單齒切削破巖仿真模型

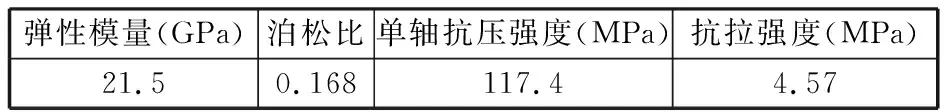

本文以河南駐馬店花崗巖為實驗巖樣,該巖樣為細粒花崗巖,晶粒尺寸約1 mm,主要包含的礦物組分及其質量分數分別為:石英12.2%,鈉長石34.5%,綠泥石4.4%,斜長石41.1%,云母7.8%。花崗巖的基本力學特性如表1所示。

表1 花崗巖的基本力學特性Tab.1 Basic mechanical properties of granite

1.1 單齒切削破巖實驗

1.1.1實驗裝置

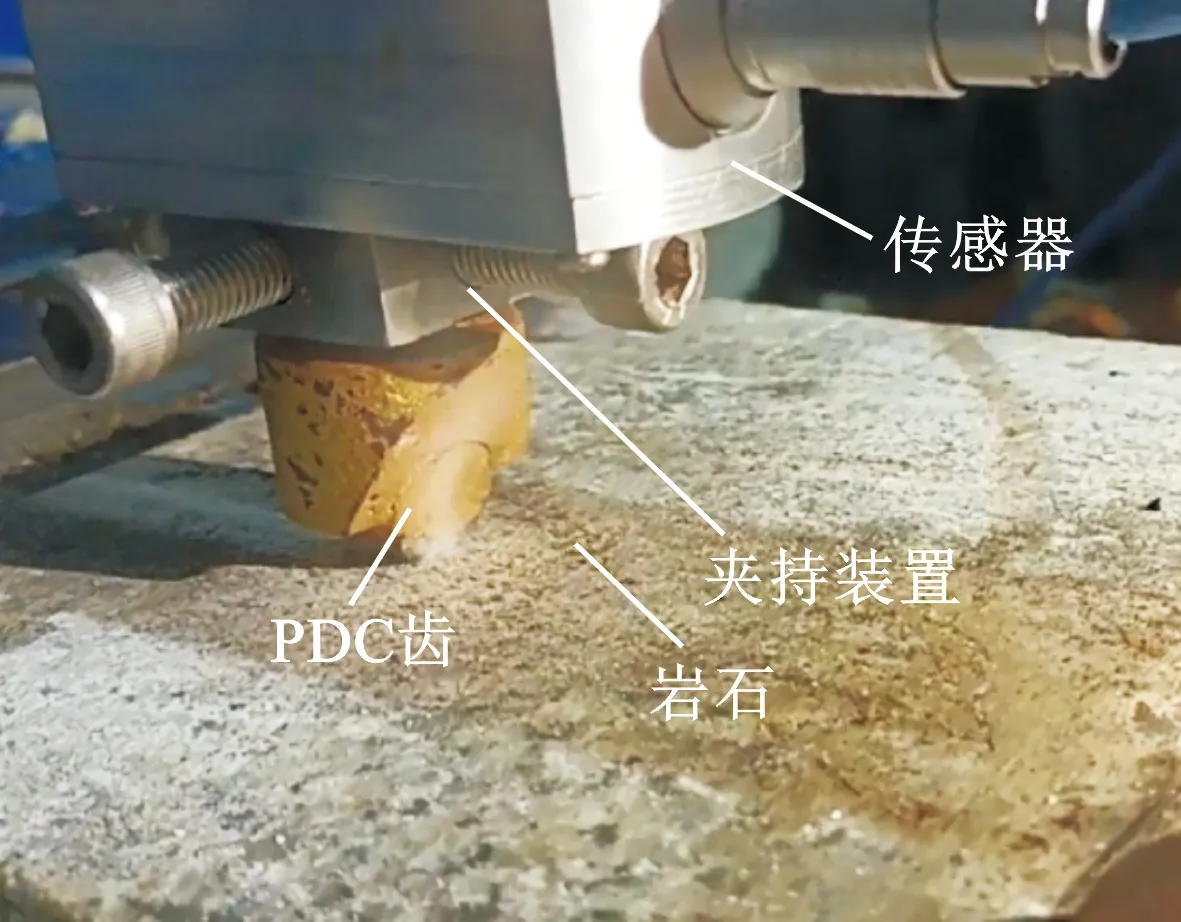

單齒切削花崗巖實驗在課題組自建的單齒切削破巖裝置上進行,裝置的切削部分如圖1a所示。該裝置可以精確控制切削深度,精度為0.01 mm,并且具有切削速度可調節的優點,能夠較好地觀測到巖石在鉆齒切削作用下的破碎情況。數據采集系統的采樣頻率為10 Hz,切削齒為平面形PDC齒,前傾角為15°,直徑為16 mm,鉆齒倒角為0.3 mm。

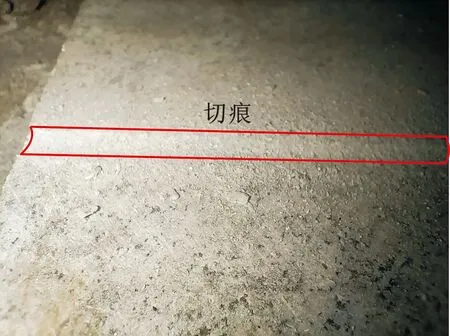

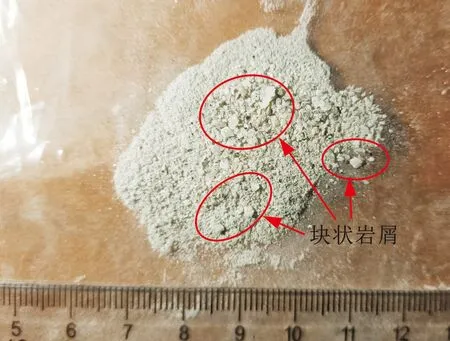

本文所用巖樣切削破碎后如圖1b所示,巖性為灰白色花崗巖,其尺寸為180 mm×180 mm×130 mm。為確保實驗過程中切削深度保持不變,巖石表面的平整度尤為重要,因此,在切削實驗開始之前,先用平底PDC齒對巖石進行平端面處理。調節好切削深度后,再進行巖石切削實驗,切削完成后對巖樣進行收集。

(a)單齒切削破巖實驗裝置

(b)切削破碎后的花崗巖巖樣圖1 實驗裝置及巖樣Fig.1 Experimental device and rock sample

1.1.2實驗結果

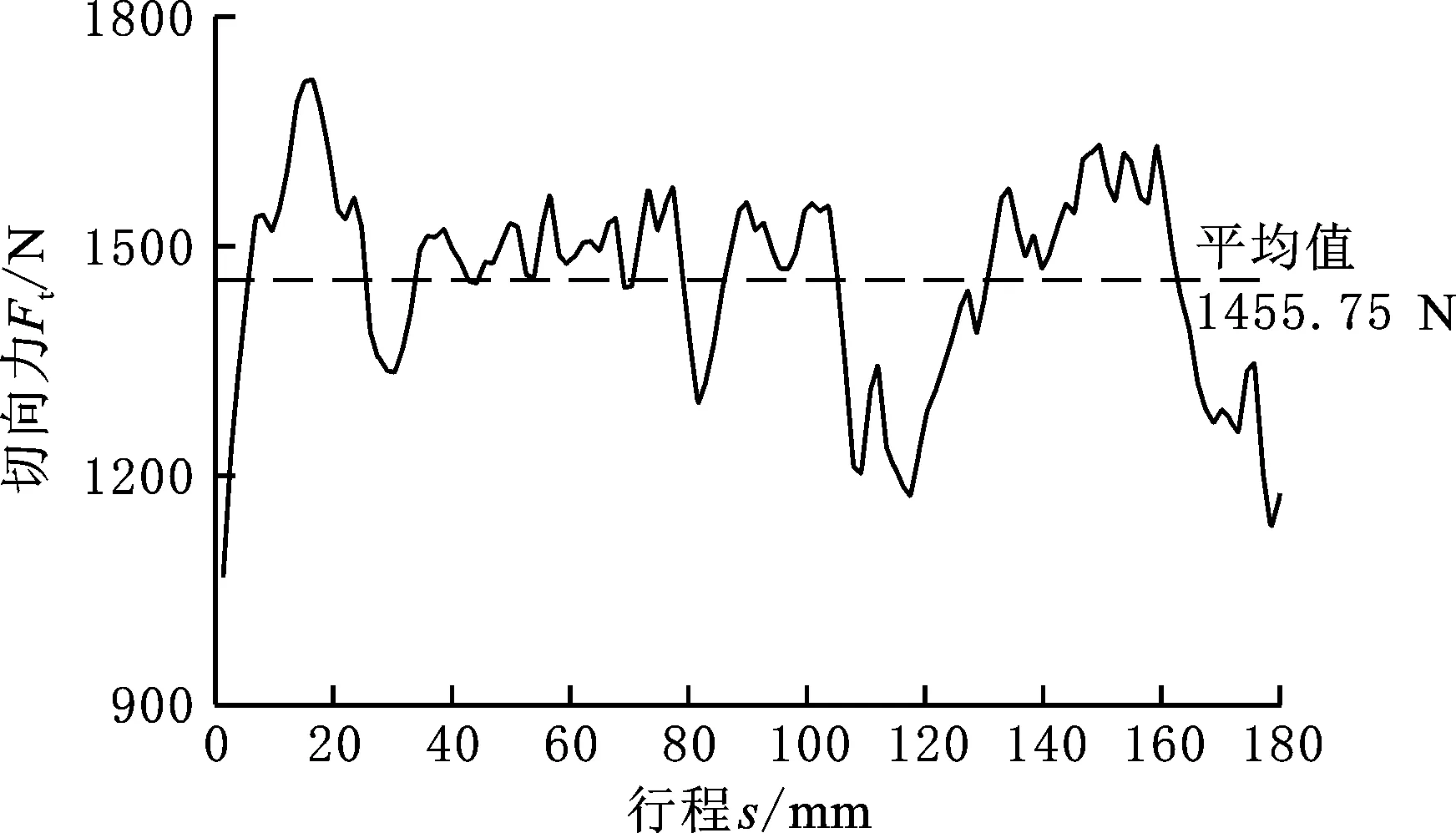

在花崗巖單齒切削實驗中,鉆齒以固定切削深度1 mm和固定切削速度切削破碎巖石,得到的切向力變化規律和切削破碎的巖屑如圖2所示,切削力平均值為1455.75 N,巖屑以粉末狀為主,夾雜了一些塊狀巖屑。

(a)PDC齒所受切向力

(b)破碎后的巖屑圖2 單齒切削實驗結果Fig.2 Single tooth cutting experimental results

1.2 數值仿真模型參數標定

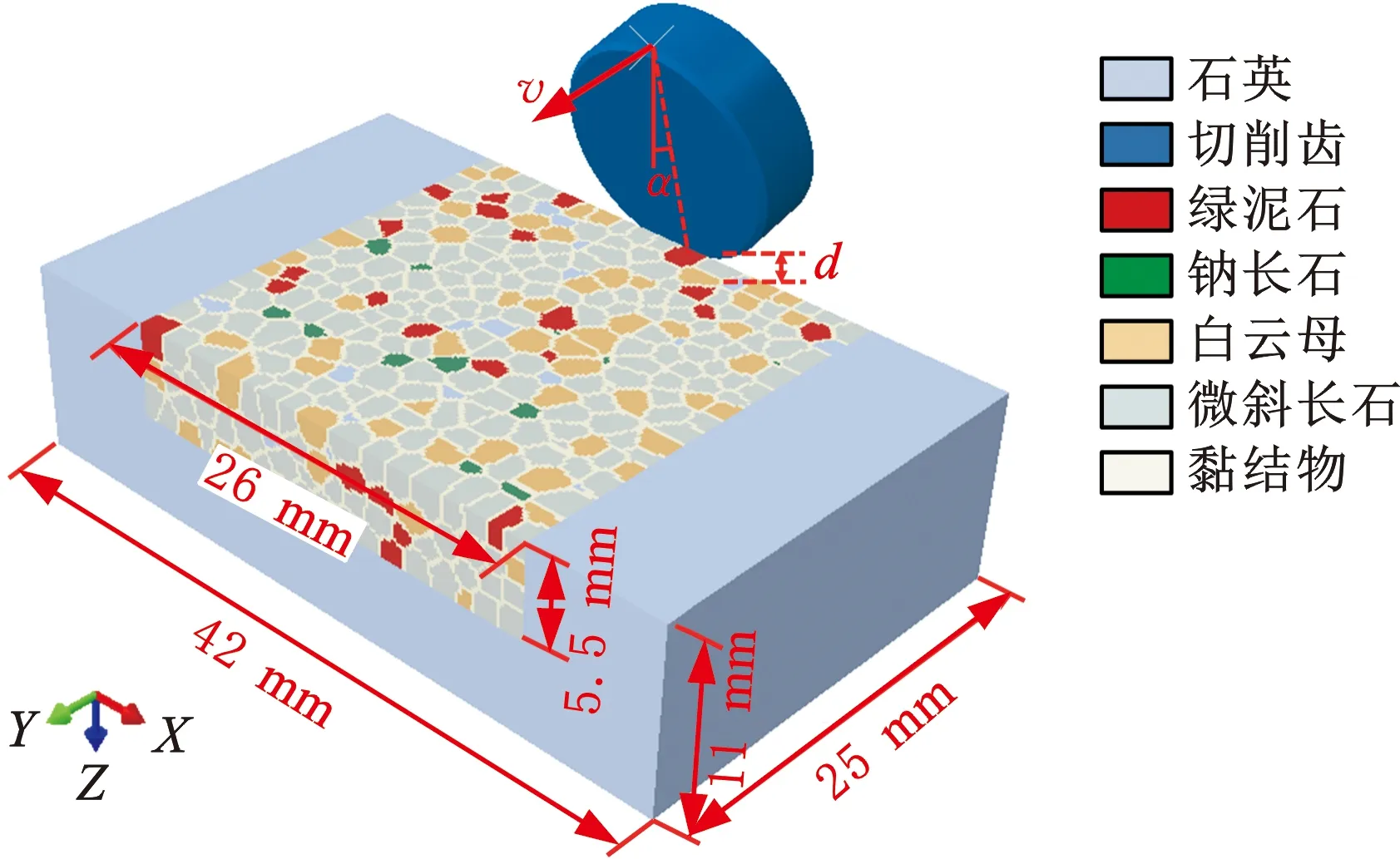

基于有限元分析方法建立平面形PDC單齒切削非均質巖石的數值分析模型,如圖3所示,并利用上述單齒切削實驗對模型進行參數標定。切削模型的切削齒采用直徑為16 mm的平面齒,并將其設置為剛體。切削齒的網格大小設置為0.7 mm,單元類型設置為C3D10M(修正的二次四面體單元)。巖石試樣模型的尺寸為42 mm×25 mm×11 mm,為了更加真實地模擬花崗巖的細觀非均質特性,對切削部分進行非均質建模,非均質部分的尺寸為26 mm×25 mm×5.5 mm。基于Voronoi算法,利用有限元二次開發建立了考慮花崗巖細觀非均質性(幾何非均質性、強度和變形非均質性)的花崗巖數值仿真模型。根據實驗所得的花崗巖礦物組分含量,將生成的多邊形賦予對應的材料屬性,從而完成非均質部分數值模型的建立。

圖3 平面形PDC單齒切削非均質巖石模型Fig.3 Planar PDC single-tooth cutting heterogeneous rock model

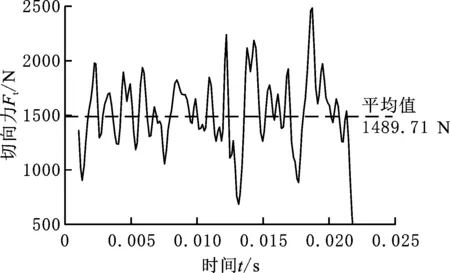

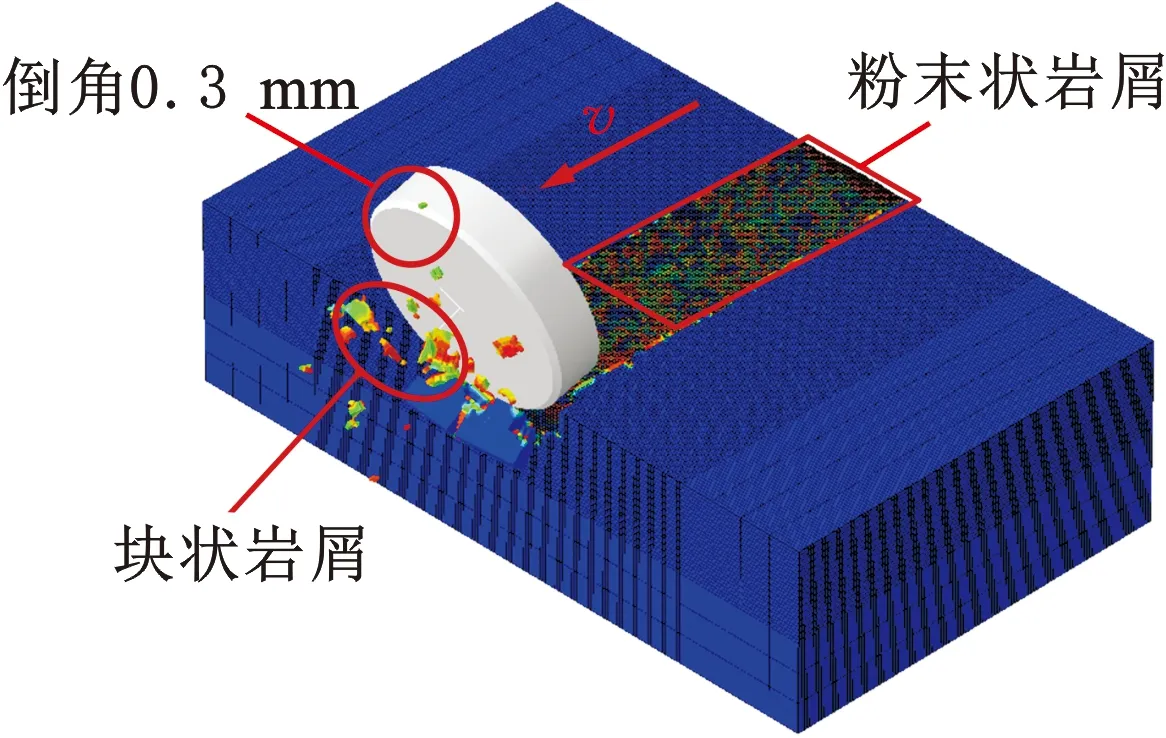

為了提高計算速度,只將非均質部分的網格進行細化,細化網格的尺寸為0.2 mm,其余部分進行適當粗化,粗化的網格尺寸為2 mm。巖石網格單元類型設置為C3D8R(八節點線性六面體單元)。相同材料之間選用具有各向同性損傷模型的Drucker-Prager本構模型,以研究其破壞模式,詳細的標定方法在文獻[32]中有詳細介紹。不同材料之間用黏結物進行連接,用于模擬花崗巖晶粒間的連接狀態。巖石其余部分的材料則賦予為石英屬性。將巖石模型的底面和左右側面的邊界條件設置為完全固定,巖石的上表面和前后側面(即垂直于切削方向的平面)為自由表面。切削齒的邊界條件設置為:給定沿切削方向的切削速度v,并限制其余方向的速度和轉速。巖石內部的接觸設置為通用接觸,切削齒與巖石之間的接觸則設置為表面與表面接觸。PDC齒以恒定的速度v=1 m/s切削巖石,切削深度與單齒切削實驗中相同,為1.0 mm,PDC齒前傾角為15°。數值模擬計算的切向力如圖4a所示,巖屑如圖4b所示。

(a)PDC齒所受切向力

(b)破碎后的巖屑圖4 單齒切削仿真模型計算結果Fig.4 Calculation results of single-tooth cutting simulation model

由圖2a和圖4a可得,單齒切削實驗和仿真模型中的切向力平均值分別為1455.75 N、1489.71 N,誤差為2.33%。二者誤差在允許范圍內,且切削破巖數值模擬也產生了相應的塊狀和粉末狀巖屑,因此,數值仿真結果滿足誤差要求,即單齒切削數值仿真模型滿足可靠性要求。

2 切削仿真結果分析

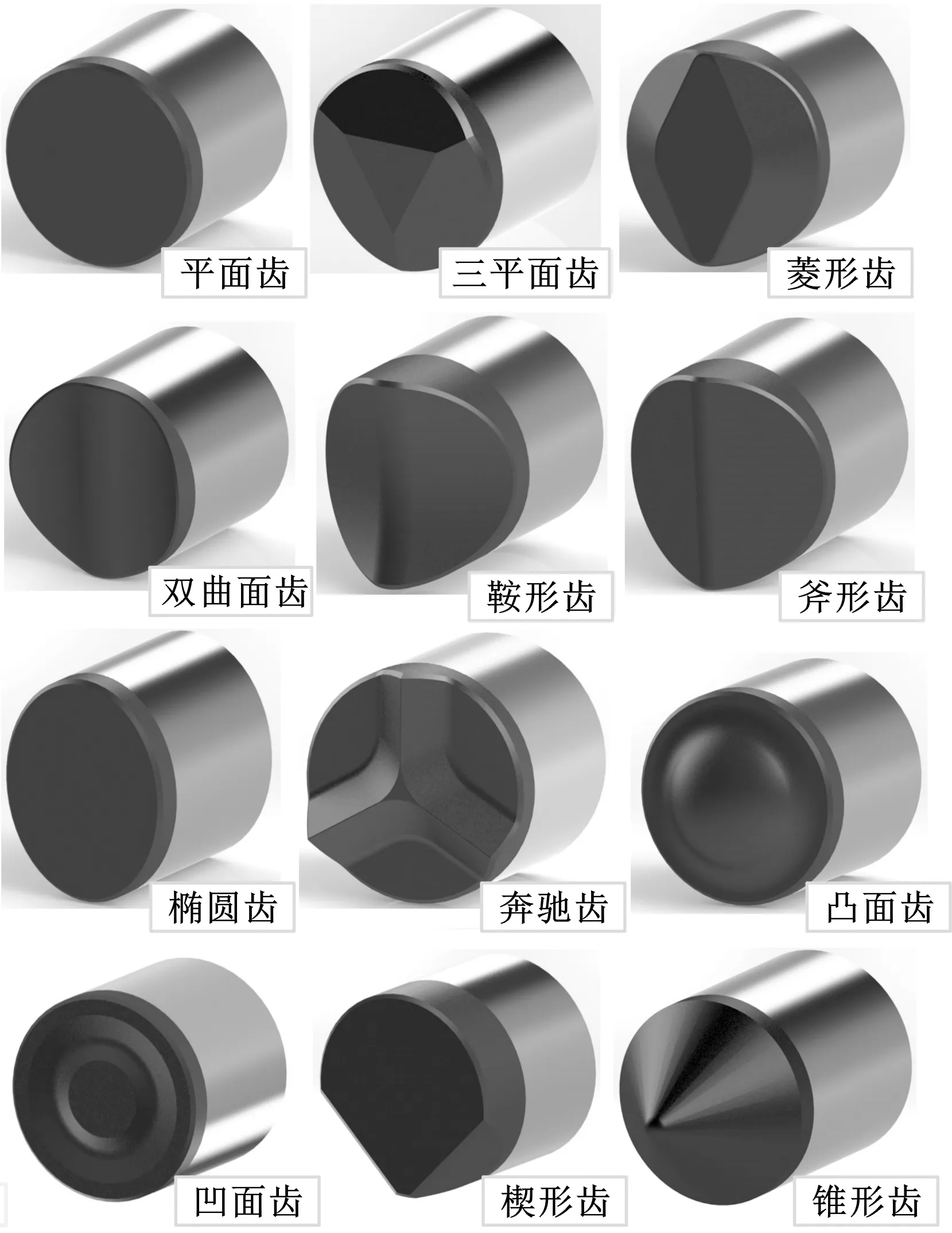

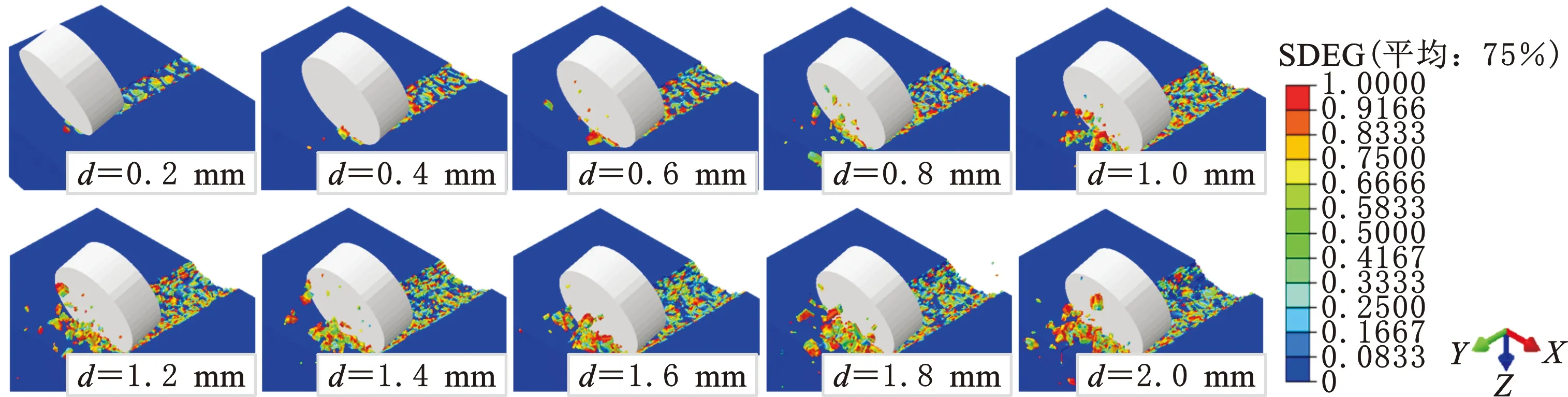

為了系統分析異形齒的切削破巖機理,本節建立了平面齒、凹面齒、凸面齒、奔馳齒、斧形齒、楔形齒、橢圓齒、鞍形齒、錐形齒、菱形齒、三平面齒及雙曲面齒12種不同齒形的單齒切削非均質巖石模型,不同形狀的PDC齒如圖5所示,其中平面齒、斧形齒、錐形齒是工程中最常用的齒形。仿真模型中,除了PDC齒的形狀不同外,其他切削參數均相同。

圖5 不同形狀的PDC齒Fig.5 PDC teeth of different shapes

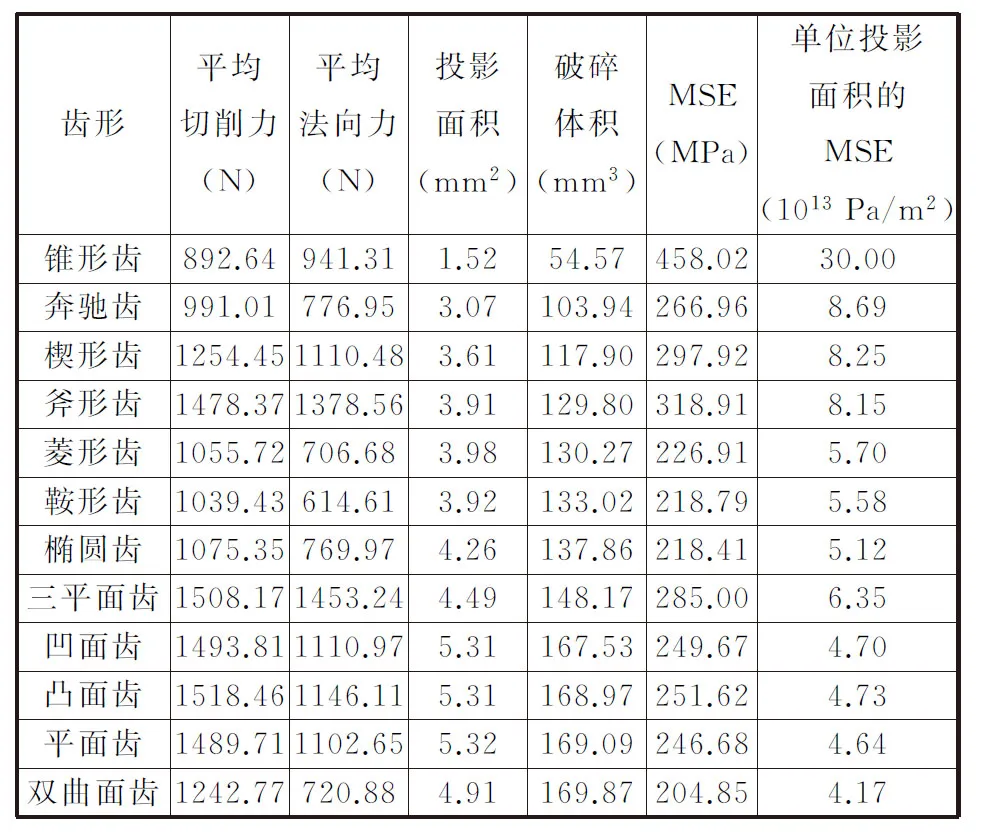

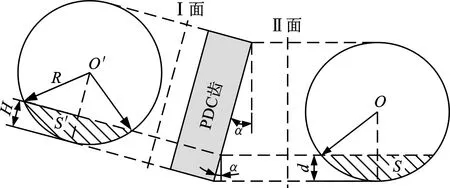

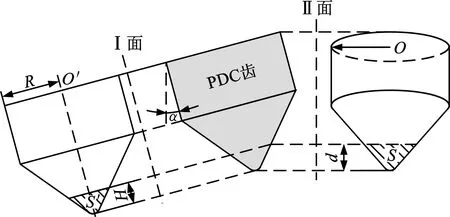

切削仿真結果如表2所示,其中,投影面積為圖6中的面積S,將PDC齒向Ⅰ面投影得到PDC齒的正視圖O′,向Ⅱ面投影得到PDC齒在垂直于切削方向上的投影圖O。d為PDC齒的切削深度,切削前傾角為α,PDC齒在與巖石接觸面上的投影面積為陰影面積S。R為PDC齒的半徑,H為切深d在正視圖上對應的高度,S′為陰影部分S投影在正視圖上的面積。不同形狀PDC齒數值模擬對應的切向力和法向力的平均值,以及不同形狀PDC齒對應的破巖比功如表2所示。

表2 單齒切削仿真結果Tab.2 Single tooth cutting simulation results

(a)平面PDC齒

(b)錐形PDC齒圖6 PDC單齒切削破碎花崗巖的投影面積示意圖Fig.6 Schematic diagram of the projected area of PDC single-tooth cutting broken granite

由表2可知,12種異形PDC齒中,錐形齒的切向力最小,凸面齒和三平面齒上的切向力最大。結合圖7的單齒破巖云圖可知,錐形齒破碎巖石以塑性為主,錐形齒與巖石之間的作用力主要以摩擦力為主。相比于脆性破碎,塑性破碎少了切削力的“加載”和“釋放”過程,力的變化過程更穩定。同時,由于少了“加載”過程,塑性破碎的切向力也會更小。錐形結構更易壓入巖石,因此錐形齒上的法向力更小。由圖7可知,奔馳齒的破巖方式也是以塑性破碎為主,但由于其齒面的脊形結構,PDC齒與巖石最先接觸的面積相比于其他形狀的齒更小,從而使得其切向力比同為塑性破碎的錐形齒更大。

圖7 不同齒形單齒破巖云圖Fig.7 Different tooth shape single tooth broken rock cloud chart

平面齒、凹面齒和凸面齒的切向力比其他齒較大,但三者間差距較小。由圖5可知,平面齒、凹面齒和凸面齒幾何結構的不同點主要在于齒面的中心部分,齒面的邊緣部分都相當于平面齒。當切削深度較小時,齒面與巖石接觸面的形狀都是平面,齒面結構對切向力的影響較小,此時不同結構的作用主要在于方便排出巖屑。

同時,由表2中的法向力可知,三平面齒和斧形齒與常規的平面齒相比,法向力均更大,即三平面齒與斧形齒上的尖脊形結構在壓入巖石時所需的力更大。

如表2所示,由不同形狀PDC齒對應的破巖比功可知,雙曲面齒、鞍形齒和橢圓齒的破巖比功最小,錐形齒最大。但錐形齒切向力最小,結合圖6可知,由于錐形齒投影在切削面上的面積最小,即破碎巖石的體積在所有齒形中最小,所以錐形齒的破巖比功反而最大。雙曲面齒的齒緣有類似于犁形的結構,更易吃入巖石,破巖時的切向力更小。由表2和圖7的破巖云圖可知,雙曲面齒內凹的齒面結構使破碎時更易產生體積較大的塊狀巖屑,破碎的巖石體積在所有齒形中最大,因此,雙曲面齒的破巖比功最小。

相對于平面齒,由于三平面齒在破碎面上具有脊形結構,雖然更易吃入巖石,但切向力也比平面齒稍大。三平面齒比平面齒的切削力大1.24%,但是,三平面齒上尖脊的頂角比較大,使三平面齒比平面齒在破碎面上的投影面積小15.60%,因此三平面齒的破巖比功更大。斧形齒雖然也有類似的脊形結構,但由于它們的脊頂角比三平面齒的小,因此破碎面上的投影面積更小,更小的脊頂角導致齒與巖石的接觸面積減小,使得齒上所受的切削力雖然更小,但其破巖比功卻更大,所以斧形齒的破巖比功比三平面齒的大。奔馳齒則由于其脊頂角已經減小到銳角,脊形結構對巖石的劈剪作用更強烈,其破巖所需的切向力更小,因此奔馳齒的破巖比功比三平面齒和斧形齒的小。

綜合切向力、法向力以及破巖比功分析雙曲面齒、鞍形齒和橢圓齒可得,雖然雙曲面齒的破巖比功在所有齒形中最小,但其切削力和法向力都比鞍形齒和橢圓齒大。鞍形齒和橢圓齒的破巖比功幾乎相同,但鞍形齒上的切向力和法向力都比橢圓齒的小。同時,由圖7可以看出,在切削過程中,鞍形齒產生的塊狀巖屑更多,尺寸更大,更易發生脆性破碎。因此綜合分析,鞍形齒的破巖效果更好。

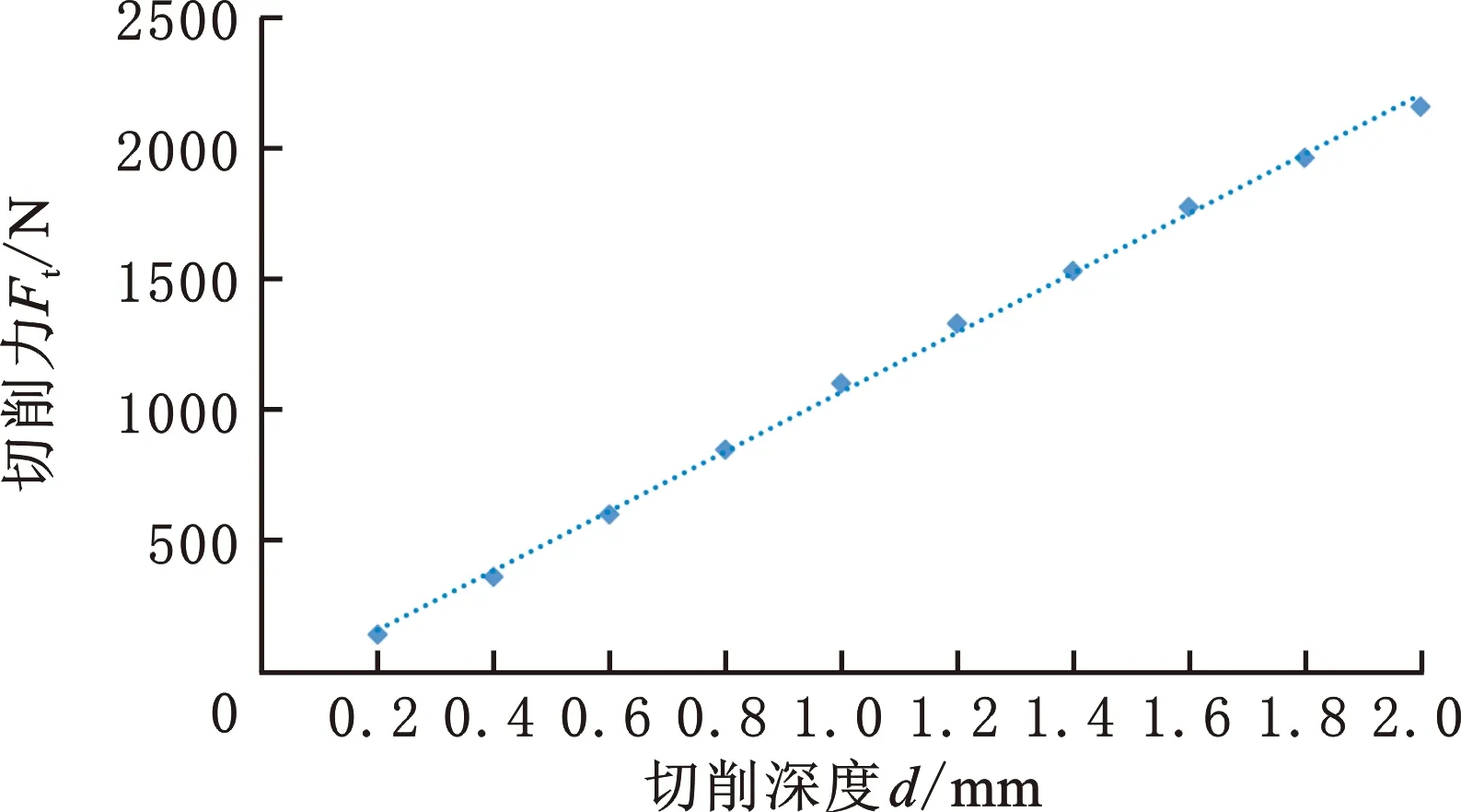

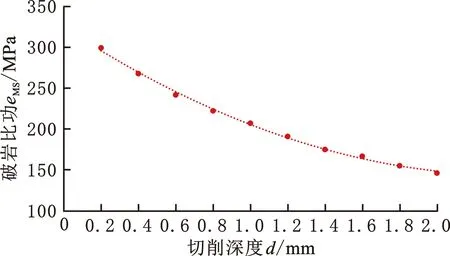

為了探究切削深度對切削破巖過程中的切向力和破巖比功的影響,建立了不同切削深度下的平面齒切削破碎巖石的數值模型。切削深度分別設置為0.2,0.4,0.6,0.8,1.0,1.2,1.4,1.6,1.8,2.0 mm。數值模擬實驗結果如圖8所示,不同切削深度的破巖云圖見圖9。

(a)切向力隨切削深度變化趨勢

(b)破巖比功隨切削深度變化趨勢圖8 平面齒不同切削深度仿真結果Fig.8 Simulation results of different cutting depths of planar tooth

圖9 不同切削深度單齒破巖云圖Fig.9 Single-tooth broken rock cloud chart with different cutting depths

由圖8a可知,切向力隨切削深度的增大而增大,在本組模擬中,切向力隨切削深度的增大幾乎呈線性增大。但由實際的實驗研究可知,切向力隨切削深度的變化并不是線性關系,而是呈現雙線性的關系。因實際的花崗巖巖石晶粒間會存在一些裂隙,而數值模型中的巖樣為致密巖石,所以結果存在一些差異。同時,實驗中的PDC齒存在一定尺寸的倒角,在切削深度較小時,切削齒與巖石之間的相互作用以摩擦為主,而不是數值模擬中的相互剪切,因此結果會存在一些差異。

由圖8b可知,隨著切削深度增大,破巖比功逐漸減小。且隨著切削深度的增大,破巖比功的減小趨勢趨于平緩。由圖9可知,當切削深度較小時,破碎模式以塑性破碎為主,幾乎沒有產生尺寸較大的塊狀巖屑。當切削深度進一步增大時,塊狀巖屑的數量逐漸增多,巖石的破碎模式逐漸轉變為以脆性破碎為主,也就對應了其破巖比功逐漸減小的趨勢。

3 全尺寸異形齒鉆頭破巖結果分析

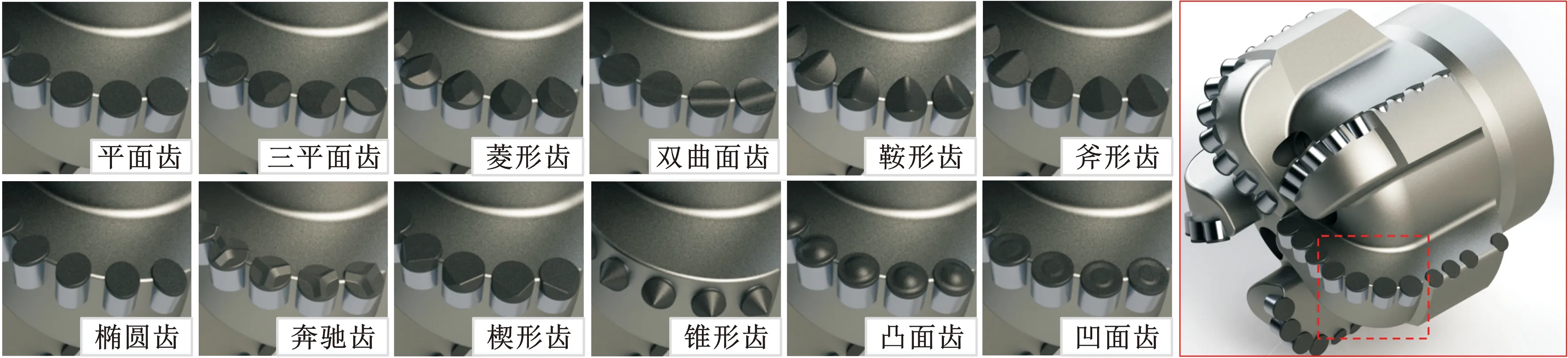

本節建立了全尺寸異形齒PDC鉆頭破碎巖石的數值仿真模型,模型中所用鉆頭的齒形分別為對應單齒切削模型中的平面齒、凹面齒、凸面齒、奔馳齒、斧形齒、楔形齒、橢圓齒、鞍形齒、錐形齒、菱形齒、三平面齒、雙曲面齒12種不同齒形,模型中的鉆頭設置為剛體,全鉆頭模型以及各種齒形鉆頭的局部如圖10所示。

圖10 不同齒形的PDC鉆頭Fig.10 PDC bits with different tooth profiles

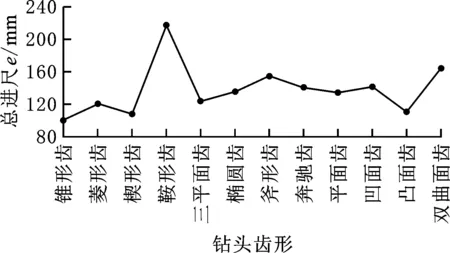

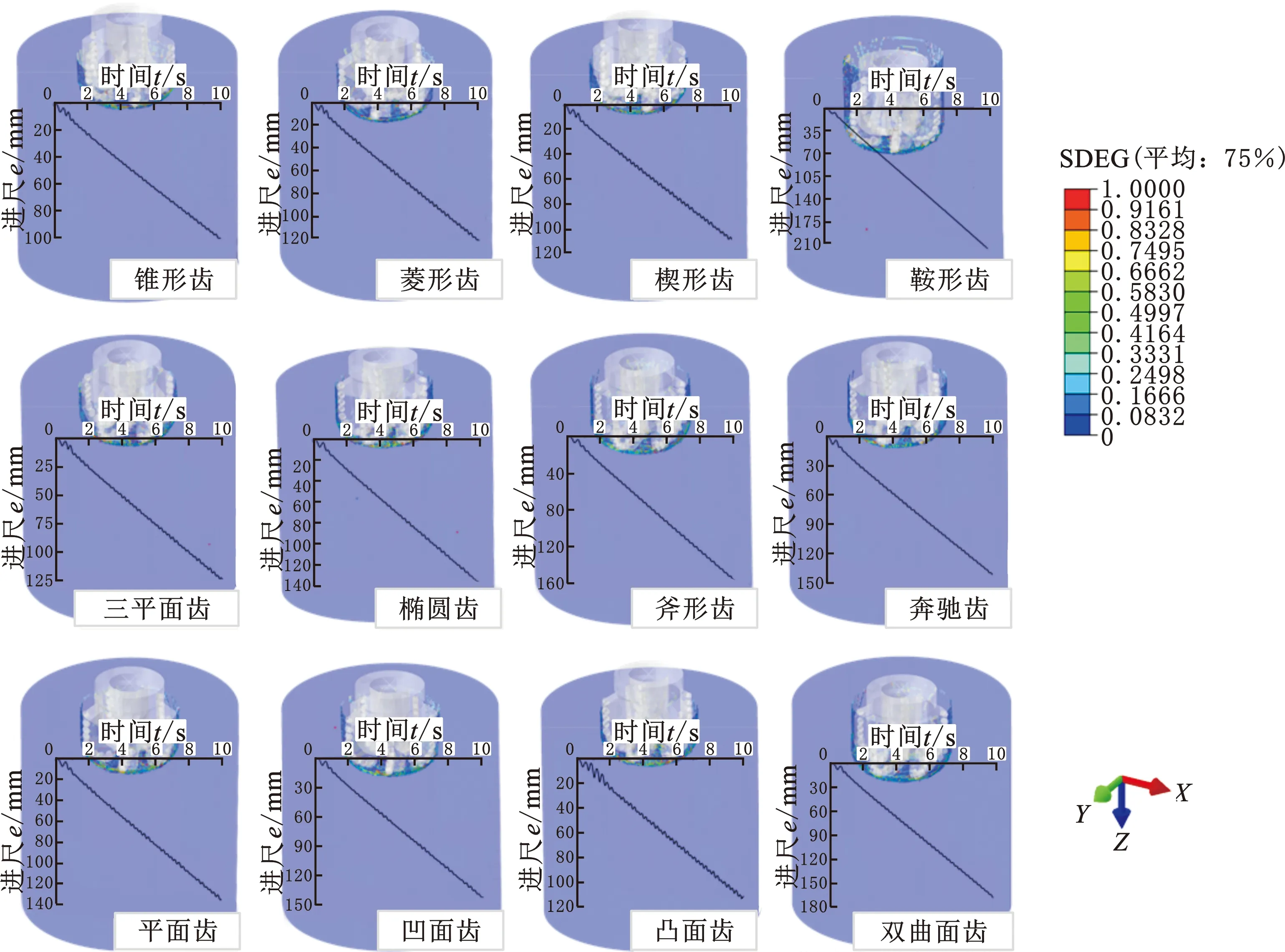

模型中的巖石試樣為尺寸為φ500 mm×500 mm的圓柱體,PDC鉆頭上施加的鉆壓為5 t,鉆速為9.41 rad/s,模擬鉆進時間為10 s。每個模型中的PDC鉆頭除了齒形不同,其他參數均相同。不同齒形鉆頭的總進尺如圖11所示,不同齒形鉆頭破巖的進尺及損傷云圖見圖12。

圖11 不同齒形PDC鉆頭的總進尺Fig.11 Total footage of PDC bits with different tooth profiles

圖12 全鉆頭破巖進尺圖及云圖Fig.12 Full-bit rock breaking footage and cloud chart

由圖11可知,在所有不同齒形全鉆頭破巖仿真模型中,鞍形齒鉆頭的總進尺最大,雙曲面鉆頭次之,錐形齒鉆頭的總進尺最小。結合表2、圖7的單齒破巖結果可知,錐形齒的破巖比功最大,破巖效率最低,且錐形齒切削巖石以塑性破碎為主,因此錐形齒鉆頭的進尺仍然最小。由圖5及圖10可以看出,鞍形齒和雙曲面齒在與巖石接觸的邊緣部分存在有類似于犁形的結構。與其他齒形的PDC鉆頭相比,具有犁形結構齒形的鉆頭更容易侵入巖石,總進尺更大。鞍形齒作為結合斧形齒和曲面齒特點而設計的一種新齒形,與巖石的相互作用以及破巖方式既有斧形齒的特點,也有曲面齒的特點。鞍形齒以齒緣犁形結構和中部脊形結構的集中力侵入巖石,能在一定程度上對齒前方和兩側的巖石造成預破碎,使巖石產生裂紋并釋放掉巖石的內應力,從而使鞍形齒前端和兩側的巖石更易破碎,因此使得鞍形齒鉆頭的鉆進速度更快。

雙曲面齒相對于其他形狀的齒,因為齒緣具有犁形結構的原因,破巖效果更好,鉆進速度更快。但相對于鞍形齒,雙曲面齒缺少齒面中部的脊形結構,齒兩側巖石的破碎效率要低一些,因此,雙曲面齒鉆頭的進尺大于其他齒形的鉆頭但小于鞍形齒鉆頭。

其他齒形的全鉆頭計算結果中,斧形齒鉆頭因具有脊形結構,所以比其他幾種鉆頭的進尺大,其余幾種鉆頭的進尺情況則比較接近。值得注意的是,凹面齒鉆頭和凸面齒鉆頭進尺的差距較大。但由表2的單齒切削結果可知,凹面齒和凸面齒破巖的切向力、法向力以及破巖比功都十分接近。造成這種差距的原因可能與齒面結構有關,如圖5和圖7所示,凹面齒上的凹槽在切削深度或切削前傾角較大時,相當于一個犁形結構,相比于平面齒更易破碎巖石。而凸面齒上的圓弧頂結構,可能會對切削齒前方還未破碎的巖石造成擠壓,從而使巖石更難于破碎。在單齒切削切削實驗中,切削深度固定不變且沒有考慮鉆齒前傾角的影響,因此兩種齒的破巖情況接近。在全鉆頭破巖中,鉆齒的切削深度以及鉆齒相對于巖石的前傾角是處于變化狀態的,當切削深度較大時凹面齒的結構還類似于雙曲面齒上的犁形結構,亦能提高破巖效率,因此會出現凹面齒鉆頭進尺大于凸面齒鉆頭的情形。

4 結論

本文針對異形齒破巖提速機理不清晰的問題,系統分析了12種異形齒單齒切削破巖提速機理及其對應的全尺寸異形齒PDC鉆頭破巖提速規律。

(1)在單齒切削數值仿真實驗中,由于齒面與巖石的接觸面積更小,錐頂結構應力更集中,使錐形齒破巖時的切向力最小;脊形結構的脊頂尖角由于與巖石接觸面積較小,使得三平面齒上的切向力和法向力最大。

(2)由于破碎體積較小,使得錐形齒和斧形齒的破巖比功較大,破巖效率較低;雙曲面齒、鞍形齒則因具有脊形結構和犁形結構更易侵入巖石,破巖比功最小,破巖效果更好;但鞍形齒的切向力和法向力更小,故鞍形齒的破巖效果最好。

(3)全鉆頭切削數值仿真實驗結果表明,鞍形齒、雙曲面和斧形齒的攻擊性比其他齒較強,具有犁形和脊形結構的鞍形齒鉆頭更易吃入巖石,進尺最大,其次是具有犁形結構的雙曲面齒鉆頭以及具有脊形的斧形齒鉆頭,錐形齒鉆頭的進尺最小,錐形齒鉆頭的模擬結果與單齒切削模擬結果一致。

本研究針對的是單齒切削破巖機理分析,后續將在此基礎上建立多齒切削非均質花崗巖模型,以探究不同齒形搭配的混合布齒對破巖效率的影響,并優選出最佳的齒形搭配、齒間距等布齒參數。