基于AMESim的單缸軸向約束活塞液壓發(fā)動機(jī)流量脈動研究

王毅,魯力群,張鐵柱,王文凱,柏鑫

(1.山東理工大學(xué)交通與車輛工程學(xué)院,山東淄博 255049;2.太重集團(tuán)榆次液壓工業(yè)(濟(jì)南)有限公司,山東濟(jì)南 250101)

0 前言

單缸軸向約束活塞液壓發(fā)動機(jī)利用傳統(tǒng)單缸柴油發(fā)動機(jī)和往復(fù)式液壓柱塞泵的成熟技術(shù),將兩者集成為新型的雙元動力一體化動力裝置,廣泛應(yīng)用于工程機(jī)械設(shè)備和農(nóng)用機(jī)械設(shè)備,不僅滿足負(fù)載對液壓能和旋轉(zhuǎn)機(jī)械能的需求,還能縮短機(jī)-液動力傳遞鏈,減小雙元動力源設(shè)備的體積,方便整機(jī)結(jié)構(gòu)優(yōu)化,促進(jìn)機(jī)械設(shè)備小型輕量化發(fā)展。青島大學(xué)研究團(tuán)隊(duì)曾對約束活塞液壓發(fā)動機(jī)進(jìn)行過深入研究,特別是對主運(yùn)動系統(tǒng)動力學(xué)、相關(guān)運(yùn)動件參數(shù)化設(shè)計(jì)、配流閥進(jìn)行重點(diǎn)研究,但對液壓發(fā)動機(jī)輸出流量脈動研究較少,特別是流量脈動抑制等相關(guān)技術(shù)。

本文作者研究的單缸軸向約束活塞液壓發(fā)動機(jī)是通過一款技術(shù)成熟的單缸柴油發(fā)動機(jī)改造而成的。單缸柴油發(fā)動機(jī)工作存在不穩(wěn)定性,活塞銷與柱塞的鉸接會有一個直線機(jī)械運(yùn)動剛性傳導(dǎo),不穩(wěn)定性就會通過機(jī)-液動力傳遞鏈體現(xiàn)在輸出高壓油的流量脈動上,且存在活塞在上、下止點(diǎn)時主運(yùn)動系統(tǒng)速度為零的情況,從而對輸出液壓能的可靠性產(chǎn)生影響。因此需要對單缸軸向約束活塞液壓發(fā)動機(jī)進(jìn)行分析,研究其流量脈動特性,為后續(xù)多缸約束活塞液壓發(fā)動機(jī)流量脈動變化特性的研究、單缸軸向約束活塞液壓發(fā)動機(jī)試驗(yàn)臺架以及樣機(jī)的試制提供參考。

1 單缸軸向約束活塞液壓發(fā)動機(jī)結(jié)構(gòu)及工作原理

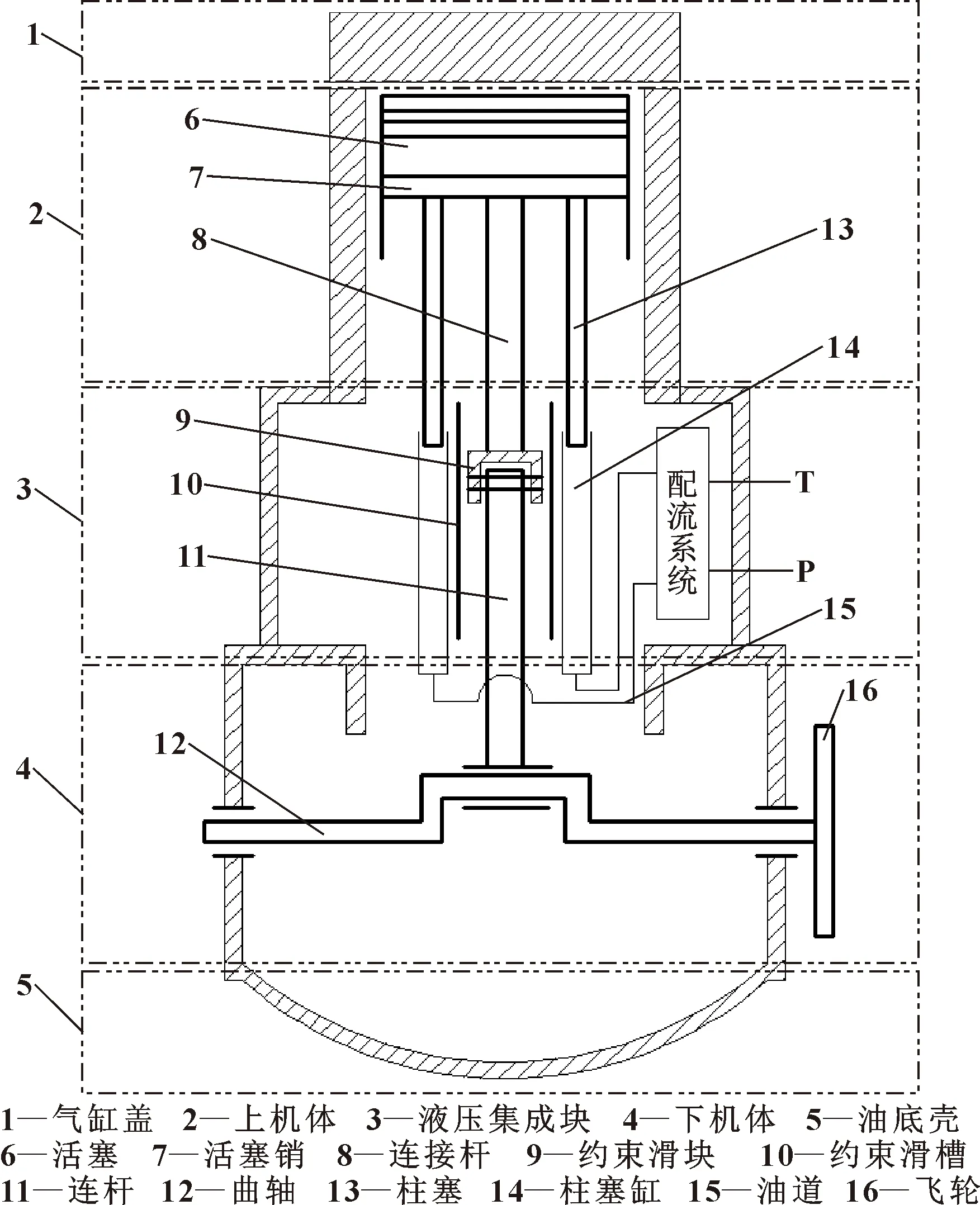

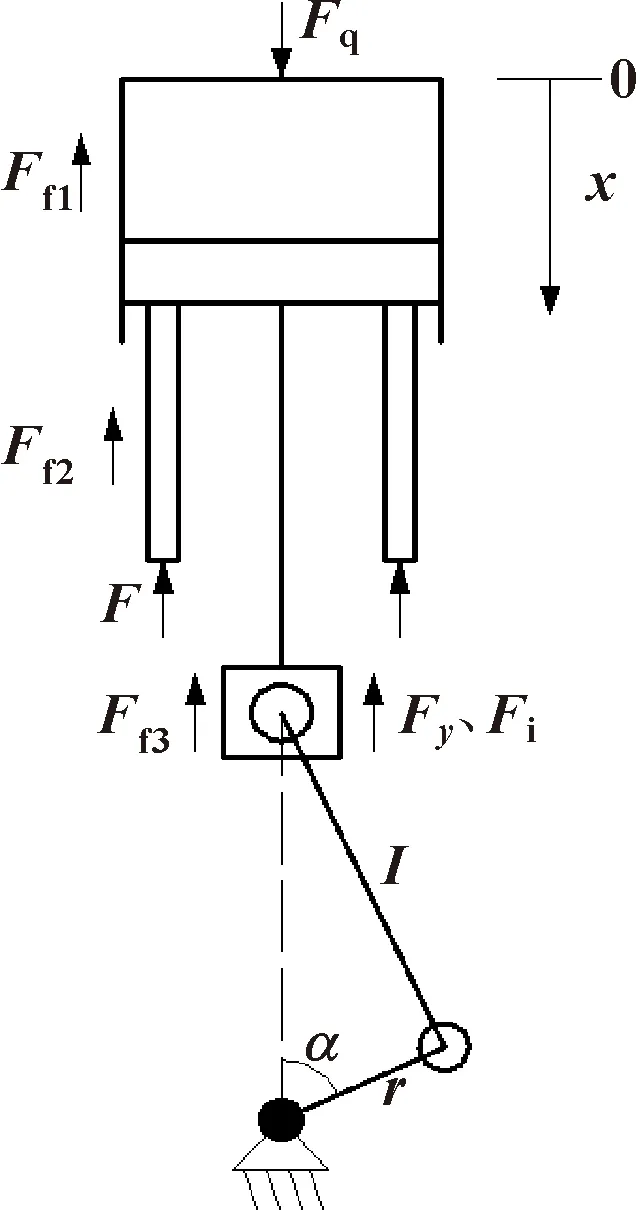

單缸軸向約束活塞液壓發(fā)動機(jī)作為一種可以輸出雙元動力的一體化動力裝置,通過活塞與柱塞直接鉸接縮短機(jī)-液動力傳遞鏈來減少能量損失。如圖1所示,機(jī)體方面,液壓發(fā)動機(jī)將傳統(tǒng)發(fā)動機(jī)的機(jī)體上、下部分分開,將新設(shè)計(jì)的液壓集成塊置于兩部分機(jī)體之間。液壓集成塊內(nèi)部有兩個柱塞缸、液壓油路、滑槽、潤滑油路、配氣推桿通過孔等結(jié)構(gòu),確保液壓發(fā)動機(jī)工作系統(tǒng)的完整性。整機(jī)機(jī)體結(jié)構(gòu)包括氣缸蓋、上機(jī)體、液壓集成塊、下機(jī)體、油底殼,依次軸向布置。主運(yùn)動系統(tǒng)方面,活塞通過活塞銷進(jìn)行動力分流:一路經(jīng)柱塞將直線運(yùn)動機(jī)械能轉(zhuǎn)換為液壓能;一路通過連接桿、約束滑塊總成、連桿、曲軸轉(zhuǎn)換為旋轉(zhuǎn)機(jī)械能。為避免發(fā)動機(jī)整機(jī)機(jī)體高度過高,約束滑槽和往復(fù)式柱塞泵系統(tǒng)都集成到液壓集成塊里,約束裝置總成放棄傳統(tǒng)的圓形活塞式結(jié)構(gòu),采用方形滑塊式,將其內(nèi)置于兩個柱塞泵腔之間,并在液壓集成塊里設(shè)計(jì)滑槽,約束方形滑塊的徑向運(yùn)動,從而構(gòu)成完整的方形滑塊約束式結(jié)構(gòu)。該方式充分利用了液壓集成塊里的空間結(jié)構(gòu),使其同時擁有液壓裝置集成功能、機(jī)械約束功能和發(fā)動機(jī)潤滑等功能,還能避免發(fā)動機(jī)整機(jī)過高造成機(jī)體的不穩(wěn)定性,使得整機(jī)結(jié)構(gòu)更加緊湊。

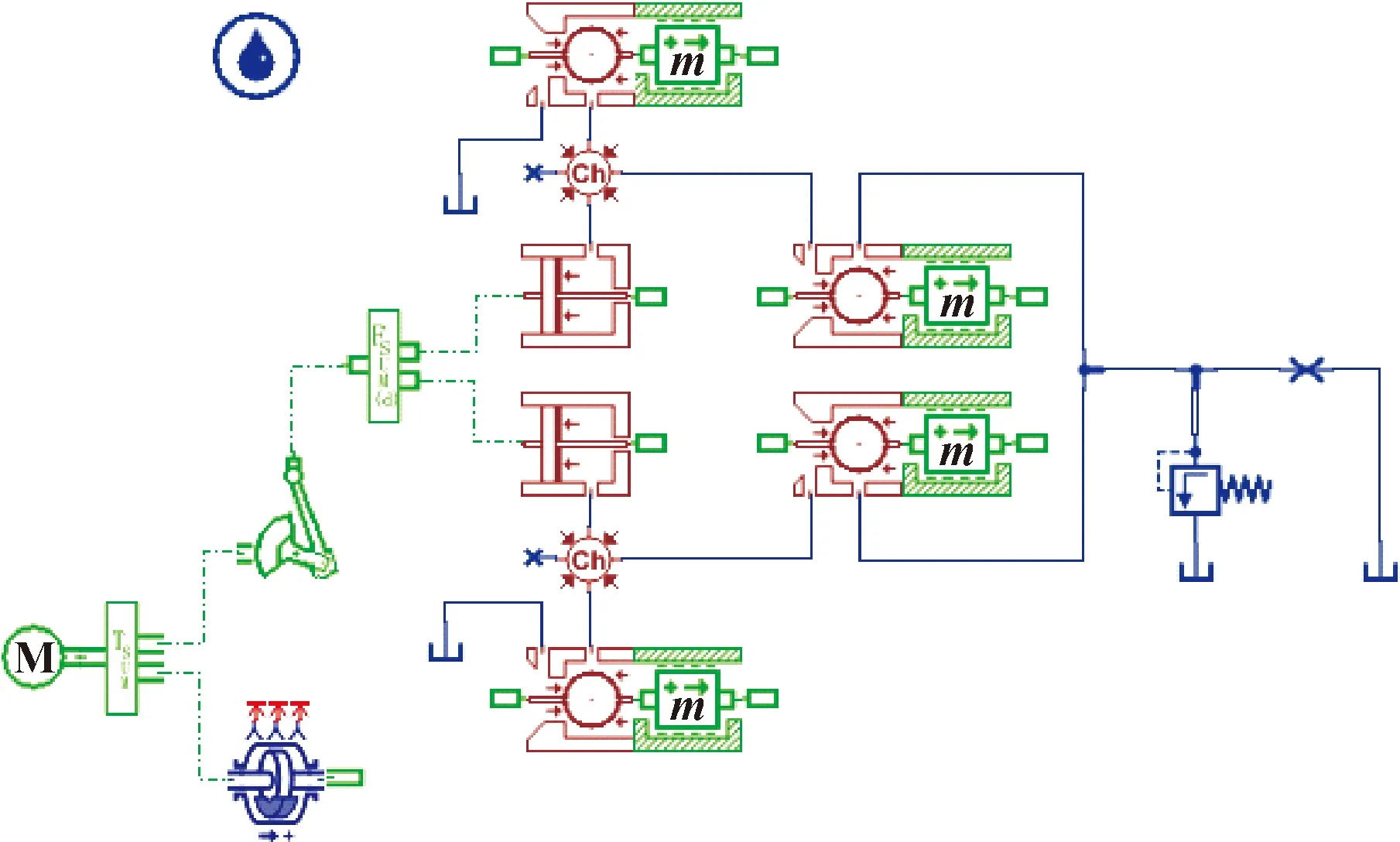

單缸約束活塞液壓發(fā)動機(jī)由3個工作腔和相關(guān)輔助系統(tǒng)組成,如圖2所示。第一工作腔為燃燒腔,它通過燃料在氣缸內(nèi)燃燒產(chǎn)生的膨脹壓力推動活塞進(jìn)行直線機(jī)械運(yùn)動。第二工作腔為泵腔,它主要通過柱塞在泵腔內(nèi)進(jìn)行往復(fù)直線運(yùn)動,完成吸油排油的工作;機(jī)-液協(xié)調(diào)工作原理是吸油時,活塞銷帶動柱塞向上運(yùn)動,泵腔內(nèi)產(chǎn)生真空度,液壓油通過進(jìn)油單向閥被吸入泵腔內(nèi),排油時,活塞銷帶動柱塞向下運(yùn)動,泵腔內(nèi)的液壓油通過出油口單向閥被壓出,形成高壓油,從而完成完整的吸油壓油循環(huán)工作。第三工作腔為旋轉(zhuǎn)動力腔,主要通過連接桿、約束滑塊總成、連桿、曲軸的運(yùn)動,使活塞的直線運(yùn)動轉(zhuǎn)化為曲軸的旋轉(zhuǎn)運(yùn)動。整個結(jié)構(gòu)限定了活塞上、下止點(diǎn)的位置,且曲軸與飛輪相連,飛輪作為儲能裝置,確保整個主運(yùn)動系統(tǒng)的回程運(yùn)動,保證其動作的連續(xù)性。輔助系統(tǒng)包括燃料供給、配氣、潤滑、冷卻等系統(tǒng),其結(jié)構(gòu)和原理與傳統(tǒng)單缸柴油機(jī)類似。

圖1 液壓發(fā)動機(jī)結(jié)構(gòu)原理

圖2 液壓發(fā)動機(jī)工作機(jī)制流程

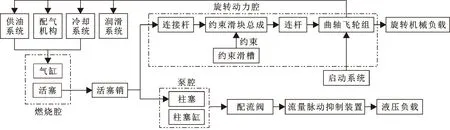

圖3所示為液壓發(fā)動機(jī)液壓模塊原理,整個發(fā)動機(jī)集成了兩個柱塞泵,輸出的高壓油匯流通過蓄能器。蓄能器抑制液壓油脈動的工作原理是:柱塞泵排油時,蓄能器氣囊壓力設(shè)定值略低于液壓油波峰壓力值,此時有部分液壓油進(jìn)入蓄能器儲存起來;吸油時,整個液壓油輸出油道壓力急劇降低至低于蓄能器氣囊壓力設(shè)定值,此時蓄能器把儲存的液壓油壓入排油油道中,繼續(xù)供負(fù)載工作。油路中加入溢流閥:一方面可以維持油路壓力穩(wěn)定,實(shí)現(xiàn)穩(wěn)壓、調(diào)壓的作用;另一方面防止液壓負(fù)載超出范圍時,轉(zhuǎn)速瞬間停止造成相關(guān)元器件的損壞。兩條單泵輸出油路分別裝有一個手動卸荷閥,有兩個作用:(1)確保發(fā)動機(jī)正常啟動。發(fā)動機(jī)啟動時,兩閥同時打開,卸掉液壓負(fù)載,確保發(fā)動機(jī)無負(fù)載正常啟動。(2)單雙泵工作切換。當(dāng)液壓負(fù)載所需流量單泵就可以供應(yīng)時,可以打開任一單向閥,切換為單泵工作狀態(tài);當(dāng)液壓負(fù)載所需流量較大,需要雙泵工作時,同時關(guān)閉兩個單向閥切換為雙泵工作狀態(tài)。

圖3 液壓發(fā)動機(jī)液壓模塊原理

2 系統(tǒng)數(shù)學(xué)模型

2.1 主運(yùn)動系統(tǒng)動力學(xué)模型

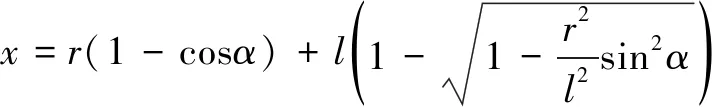

圖4為主運(yùn)動系統(tǒng)結(jié)構(gòu)受力圖,以活塞-活塞銷-柱塞-連接桿-約束滑塊組件為對象,對其進(jìn)行垂直方向的受力分析得:

=------

(1)

式中:為組件質(zhì)量;為組件加速度;為工質(zhì)壓力;、、分別為活塞、柱塞、約束滑塊所受摩擦力;為連桿對組件垂直方向的力;為組件慣性力;為柱塞泵工作時,液壓油對柱塞的作用力。

圖4 主運(yùn)動系統(tǒng)結(jié)構(gòu)受力

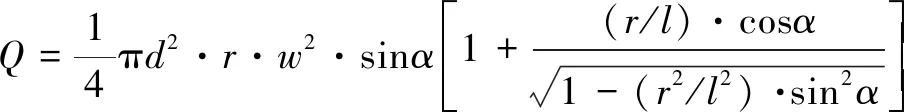

2.2 泵腔流量數(shù)學(xué)模型

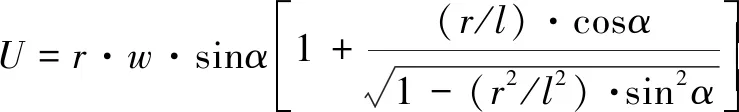

如圖4所示,可推導(dǎo)出主運(yùn)動系統(tǒng)工作時,活塞以及柱塞位移與曲柄連桿機(jī)構(gòu)的運(yùn)動學(xué)關(guān)系。假設(shè)柱塞位于最上端位置時為活塞位移零點(diǎn),那么活塞豎直方向的位移為

(2)

式中:為凸輪轉(zhuǎn)角;為等效曲柄長度;為等效連桿長度。

對求導(dǎo)就得到活塞垂直方向的速度

(3)

式中:為曲軸旋轉(zhuǎn)角速度;為活塞速度。

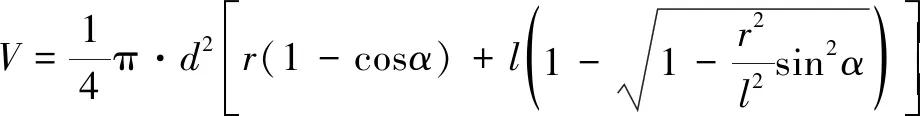

活塞與柱塞的動力傳遞屬于剛性動力傳導(dǎo),所以其運(yùn)動性質(zhì)一致。假設(shè)發(fā)動機(jī)活塞在上止點(diǎn)時,柱塞下端點(diǎn)為位移零點(diǎn),那么泵腔內(nèi)瞬時體積和瞬時流量分別為

(4)

(5)

式中:為柱塞直徑;為泵腔體積;為泵腔流量。

3 仿真模型及分析

AMESim中包含豐富的元件庫,本文作者主要運(yùn)用機(jī)械庫、液壓庫、液壓元件庫建立仿真模型。系統(tǒng)的AMESim仿真模型的依據(jù)是系統(tǒng)原理圖和系統(tǒng)各部分元件的內(nèi)部結(jié)構(gòu)建成。本文作者主要研究單缸軸向約束活塞液壓發(fā)動機(jī)輸出流量脈動的特性,發(fā)動機(jī)動力源可以用電動機(jī)代替,將電動機(jī)轉(zhuǎn)速功率調(diào)整到和原型機(jī)相近的參數(shù)工作,確保該模型能真實(shí)有效反映液壓發(fā)動機(jī)輸出流量特性。

3.1 仿真模型的建立

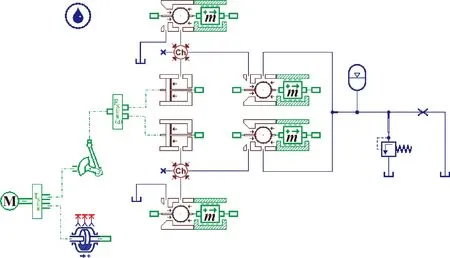

仿真模型的動力端采用1 500 r/min轉(zhuǎn)速的電動機(jī),傳動端采用等效的曲柄連桿機(jī)構(gòu),在Mechanical應(yīng)用庫中選擇CRANK0模型;泵腔采用液壓元件庫里的BAP11模型,組合成缸體和柱塞部分;配流閥利用液壓元件庫里的BAP22和機(jī)械庫里的MAS005組合為配流球閥。往復(fù)式柱塞泵必須要有安全閥,避免負(fù)載超出范圍時轉(zhuǎn)速瞬間停止造成元器件的損壞,安全閥采用液壓庫里的RV00。為了簡化整個系統(tǒng),仿真模型使用節(jié)流孔模擬真實(shí)負(fù)載,液壓油流過節(jié)流孔產(chǎn)生的壓降近似作為整個系統(tǒng)的工作壓力,節(jié)流孔采用液壓庫里的OR0000。圖5為經(jīng)過草圖模式搭建后的系統(tǒng)仿真模型。

圖5 AMESim仿真模型

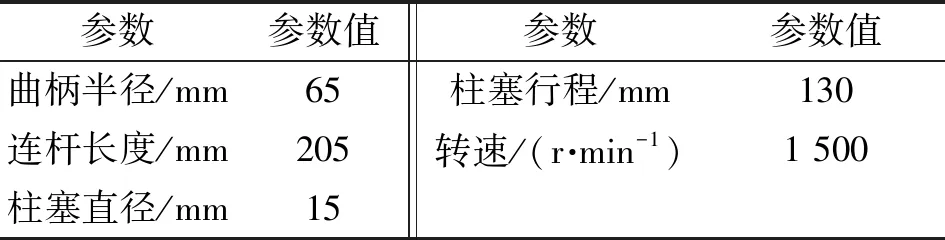

3.2 參數(shù)選擇

在AMESim中搭建完模型后,需要對其進(jìn)行參數(shù)設(shè)置。根據(jù)原型機(jī)的參數(shù),得到仿真模型所需相關(guān)參數(shù)見表1。

表1 仿真模型參數(shù)

3.3 仿真結(jié)果分析

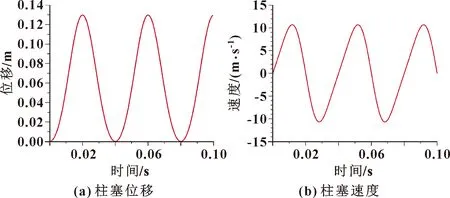

3.3.1 液壓發(fā)動機(jī)柱塞運(yùn)動特性仿真

電機(jī)以1 500 r/min轉(zhuǎn)速轉(zhuǎn)動帶動柱塞運(yùn)動的位移和速度如圖6所示;圖(a)中柱塞位移最值差為130 mm,與所設(shè)計(jì)行程一致;圖(b)為速度變化曲線,計(jì)算其平均值為6.5 m/s,周期為0.04 s,可得頻率為25 Hz,符合液壓發(fā)動機(jī)設(shè)計(jì)要求。

圖6 柱塞特性曲線

3.3.2 液壓發(fā)動機(jī)流量脈動仿真

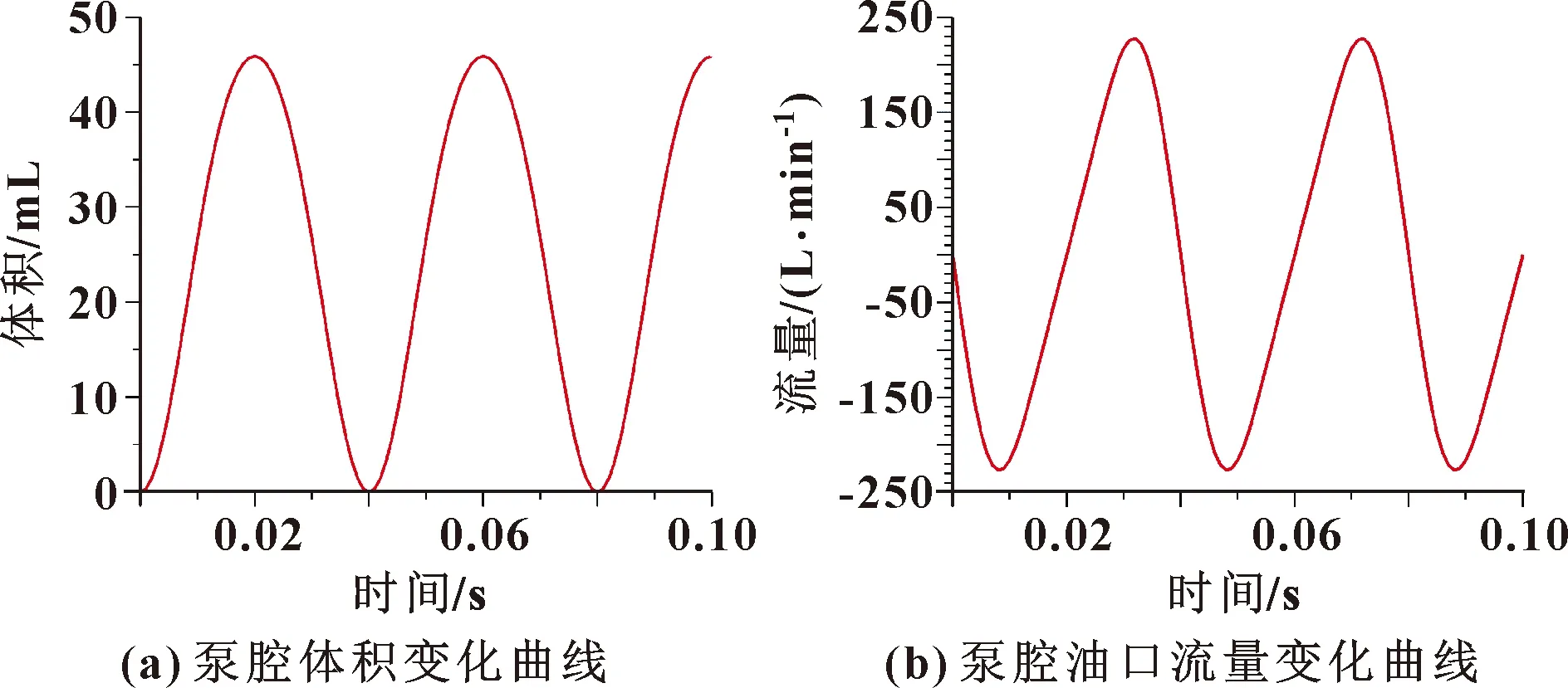

圖7(a)為柱塞泵泵腔體積變化曲線,在一個周期內(nèi),反映了液壓發(fā)動機(jī)泵腔內(nèi)由于柱塞運(yùn)動產(chǎn)生的體積變化。圖7(b)為泵腔油口流量變化曲線,反映了泵腔油口液壓油的流量變化:吸油時,流量先增大后減小直至柱塞運(yùn)動到上端完成吸油工作;排油時,流量逐漸增大后減小直至柱塞運(yùn)動到下端,完成排油工作。

圖7 泵腔特性曲線

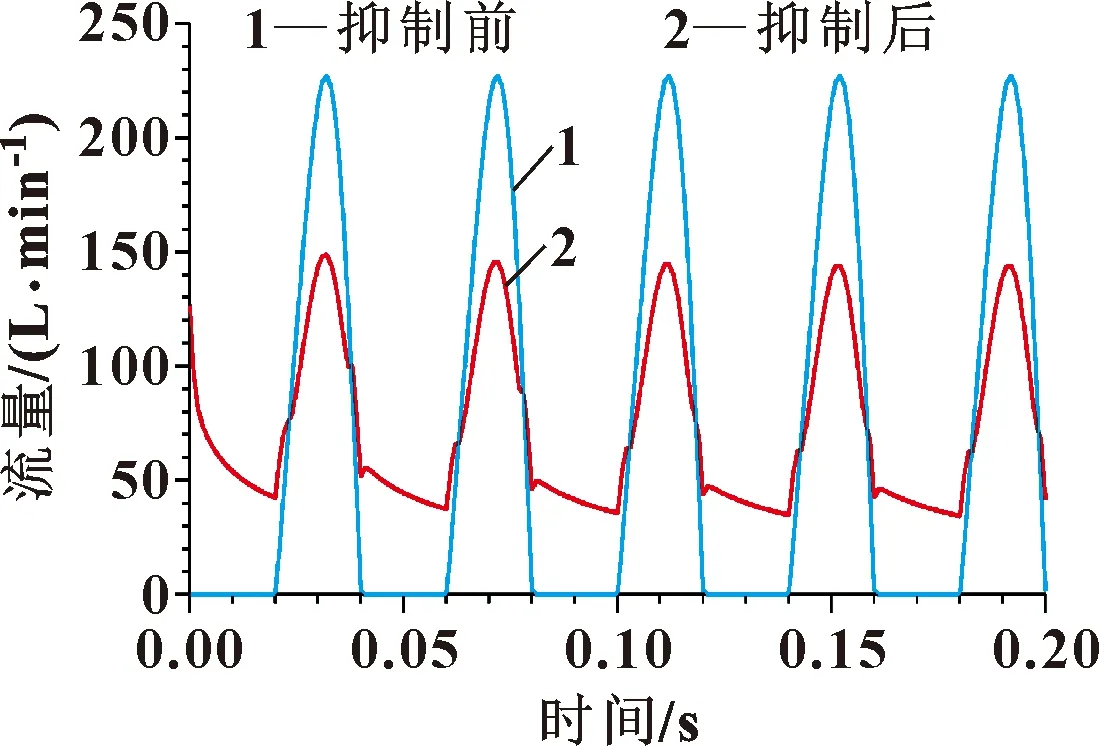

泵腔內(nèi)液壓油壓出后經(jīng)排油口單向閥排出后形成高壓油供負(fù)載工作,其流量脈動的幅值范圍決定了其可靠性,如果其波動較大,會影響負(fù)載工作時的動作甚至造成負(fù)載元件的損壞。圖8中曲線1為仿真模型無脈動抑制時輸出流量曲線,由于柱塞吸油時的空歇期以及柱塞運(yùn)動速度的變化,所以其波動較大,其最小值為0,最大值為228 L/min,最值差達(dá)到228 L/min。

圖8 抑制效果流量對比曲線

3.3.3 流量脈動抑制效果仿真

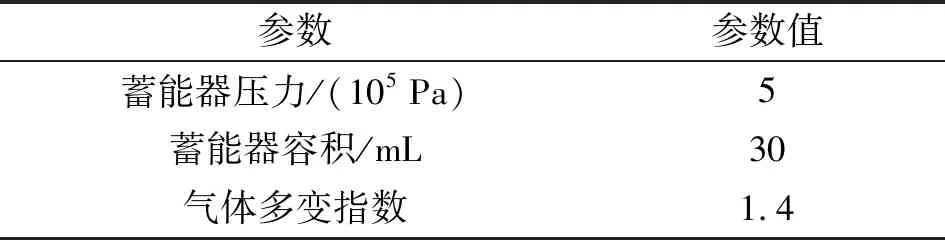

在液壓系統(tǒng)高壓油路上,抑制流量脈動的方法包括伺服閥與輔助泵配合使用、多臺泵并聯(lián)相位分散和采用蓄能器或阻尼器進(jìn)行脈動吸收。由于文中研究對象單缸軸向約束活塞液壓發(fā)動機(jī)的相關(guān)特性,采用輔助泵會使系統(tǒng)機(jī)-液工作機(jī)制復(fù)雜化,多臺泵并聯(lián)相位分散法以后可用于多缸發(fā)動機(jī),所以采用蓄能器進(jìn)行流量脈動抑制為最好的解決方法,但是需要設(shè)計(jì)合適的蓄能器容積和充氣壓力,以確保流量脈動抑制效果最佳。本文作者采用氣囊式蓄能器抑制流量脈動,蓄能器可以減小波峰流量用以補(bǔ)充波谷流量。圖9為加入蓄能器裝置后的仿真模型圖,蓄能器參數(shù)根據(jù)無脈動抑制輸出流量和壓力的變化規(guī)律確定,蓄能器參數(shù)見表2。

圖9 加入蓄能器AMESim仿真模型

表2 蓄能器參數(shù)

仿真結(jié)果如圖8中曲線2所示:由于蓄能器的作用,在排油流量脈動峰值時,一部分高壓油進(jìn)入蓄能器儲存起來,泵腔進(jìn)入吸油工作時,蓄能器將儲存的高壓油排出繼續(xù)供應(yīng)負(fù)載工作。圖中流量最小值為38 L/min,最大值為148 L/min,流量波動最值差為110 L/min,流量波動幅值相比無脈動抑制裝置縮小一半以上。

4 結(jié)論

(1)設(shè)計(jì)的單缸軸向約束活塞液壓發(fā)動機(jī)可以基于傳統(tǒng)發(fā)動機(jī)成熟技術(shù)直接進(jìn)行改造設(shè)計(jì),只需增加液壓集成塊、機(jī)-液傳遞運(yùn)動件等結(jié)構(gòu),避免整機(jī)重新研發(fā)周期過長。液壓集成塊的設(shè)計(jì)使整機(jī)結(jié)構(gòu)緊湊且增加液壓塊的功能性,為未來液壓集成塊與相關(guān)動力源和工作裝置的結(jié)合使用提供參考。

(2)通過在單缸軸向約束活塞液壓發(fā)動機(jī)機(jī)-液協(xié)調(diào)工作中設(shè)計(jì)卸荷閥控制功能進(jìn)行單雙泵模式切換,使其更好地滿足負(fù)載在相應(yīng)工況下工作要求。

(3)利用AMESim軟件進(jìn)行仿真,得到了機(jī)-液動力傳遞鏈中的柱塞運(yùn)動特性、泵腔流量特性變化曲線,著重分析了系統(tǒng)輸出高壓油流量脈動變化的情況,無流量脈動抑制時,其流量變化呈現(xiàn)巨大的兩級分化,最小為0,最大為228 L/min,幅值較大,輸出液壓油存在不穩(wěn)定性。在輸出油路中加入合適的蓄能器后,其流量變化呈現(xiàn)波峰極大值減小,波谷極小值增大的效果,其流量脈動最值差從228 L/min減小到110 L/min,脈動情況得到較大改善,液壓動力源可靠性增強(qiáng),為后續(xù)單缸軸向約束活塞液壓發(fā)動機(jī)樣機(jī)的試制和優(yōu)化提供了重要參考。