基于Profinet的雙主軸數控磨床控制系統的設計與實現

朱俊,朱良峰

(1.常州信息職業技術學院智能裝備學院,江蘇常州 213164;2.江蘇新瑞重工科技有限公司,江蘇常州 213150)

0 前言

數控外圓磨床研磨工件時,如果工件的兩端都需要研磨,而工件中間部分截面尺寸較大,僅通過單側主軸上安裝的研磨頭進行研磨加工,機床主軸在移動時的控制十分繁瑣,需進行兩次研磨才能完成對工件兩端的研磨工作,加工效率低,因此有必要研發配置雙主軸的數控磨床。

由于磨床不需要加工螺紋,剛性攻絲,也無換刀定向要求,砂輪主軸只有轉速控制,無轉角位置控制要求,從經濟性角度考慮,一般選型變頻器控制模擬量主軸而非數字主軸,但數控系統往往只支持一個模擬量主軸,第二模擬主軸控制就成了亟待解決的問題。一種方法是通過數控系統內置的PLC輸出開關量信號,通過變頻器多段速功能選擇外部的電位器實現第二主軸的調速,這種方法既能擋位調速,也能無級調速,但速度無法由數控指令控制。另一種方法是外接PLC,數控系統內置的PLC與外接的PLC點對點I/O連接,由外接PLC起D/A轉換的作用,實現模擬量電壓轉速指令輸出至變頻器,這種方法能實現無級調速,但I/O點對點連接硬件接線復雜,且第二主軸編碼器無法接入至數控系統中。本文作者應用數控系統非調試階段閑置的以太網口,提出一種基于Profinet總線的雙主軸數控磨床控制系統設計方案,第二模擬主軸控制采用SINUMERIK 808D AD數控系統與S7-1200 PLC之間的S7通信實現,不但能夠無級調速還能連接編碼器;通過數控系統自定義界面的二次開發設計制作雙主軸磨床定制畫面,將第二主軸的工作狀態實時顯示在數控系統屏幕上,實現第二主軸的完整控制功能。

1 整體設計方案

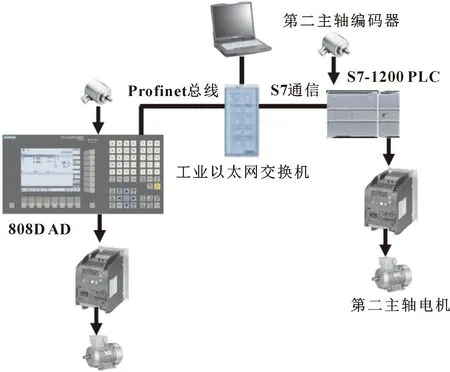

如圖1所示,硬件上808D AD通過其模擬主軸輸出接口和主軸編碼器接口連接第一模擬主軸和編碼器,再通過數控系統內置的以太網口Profinet總線、S7通信協議連接一臺S7-1200 PLC擴展第二模擬主軸接口,S7-1200全系列PLC標配有高速計數器,可以直接連接第二主軸編碼器。

圖1 第二模擬主軸硬件連接示意

在軟件方面,數控系統側加工編程時第二模擬主軸用R參數代替S轉速指令,在原數控系統PLC程序的基礎上增添讀取寫入R參數的程序段,第二模擬主軸的轉向控制、手動控制等也由數控系統側PLC程序完成。S7-1200 PLC側則使用TIA博途完成Profinet網絡組態,調用GET功能塊讀取遠程數控系統R參數中所存放的第二模擬主軸轉速值至S7-1200 PLC的存儲單元,線性轉換后由模擬量模塊輸出指令電壓至變頻器。第二主軸的編碼器經S7-1200高速計數器接口輸入后,S7-1200的PLC程序計算實際轉速,由PUT功能塊將實際轉速寫入至遠程數控系統側PLC的存儲器中,最后利用數控系統自定義界面開發語言XML(可擴展標記語言,Extensible Markup Language)將第二模擬主軸的實際轉速顯示在HMI上。

2 硬件選型設計

硬件選型主要考慮經濟型數控磨床的控制要求,主要包括數控系統、PLC、模擬量模塊和編碼器的選型。

2.1 數控系統

數控磨床為兩軸插補控制機床,主軸與進給軸無聯動要求,西門子SINUMERIK 808D AD車床版標配兩軸控制,在西門子數控系統產品系列中定位為中低端,系統本身配備有1個模擬主軸輸出接口,再通過Profinet總線擴展1個,同時支持用戶界面的二次開發,能夠滿足雙主軸數控磨床的控制要求。

2.2 PLC CPU模塊

PLC首先需要支持Profinet通信,CPU模塊或通過擴展模塊支持0~10 V電壓輸出。連接第二主軸編碼器,因此需要支持高速計數器接口,考慮到第二模擬主軸最高轉速為2 000 r/min,采用600 p/r的編碼器時,產生的脈沖頻率為20 kHz,CPU模塊的高速計數器能夠接收的脈沖頻率必須大于該值。綜合考慮多種因素,最終選定的S7-1200 PLC CPU型號為CPU1215C,A、B相輸入時允許頻率為80 kHz、單相輸入時允許頻率為100 kHz,完全滿足要求。

2.3 模擬量擴展模塊

選定的模擬量擴展模塊型號為SM1232,2個模擬量輸出通道( -10~10 V)輸出,由于第二模擬主軸轉向由數控系統內置PLC控制,模擬量擴展模塊只會輸出轉速指令信號,因此只會使用到0~10 V的范圍。

2.4 第二主軸編碼器

第二主軸編碼器用于完成第二主軸轉速、轉向的檢測,由于連接的是PLC的高速計數口,輸出信號的形式為NPN型或PNP型,與第一主軸編碼器差分信號不同。最終,第二主軸編碼器選型為K3808-600BS、600 p/r、NPN型。

電氣控制柜如圖2所示。

圖2 雙主軸數控磨床電氣控制柜

3 軟件設計

軟件設計包括三大部分:數控加工程序、PLC程序和自定義界面開發腳本程序。

3.1 數控加工程序

第二模擬主軸轉向、啟停使用數控系統的自定義M代碼M96、M97、M98實現。定義R參數R3為轉速指令存放存儲器,第二模擬主軸數控加工程序示例如下:

R3=1000 //設置第二模擬主軸轉速為1000 r/min

M96 //主軸正轉

G91G01X5F100 //軸直線運行5 mm

M98 //主軸停止

R3=1500 //設置主軸轉速為1500 r/min

M97 //主軸反轉

G4F4 //暫停4 s

M98 //主軸停止

3.2 PLC程序

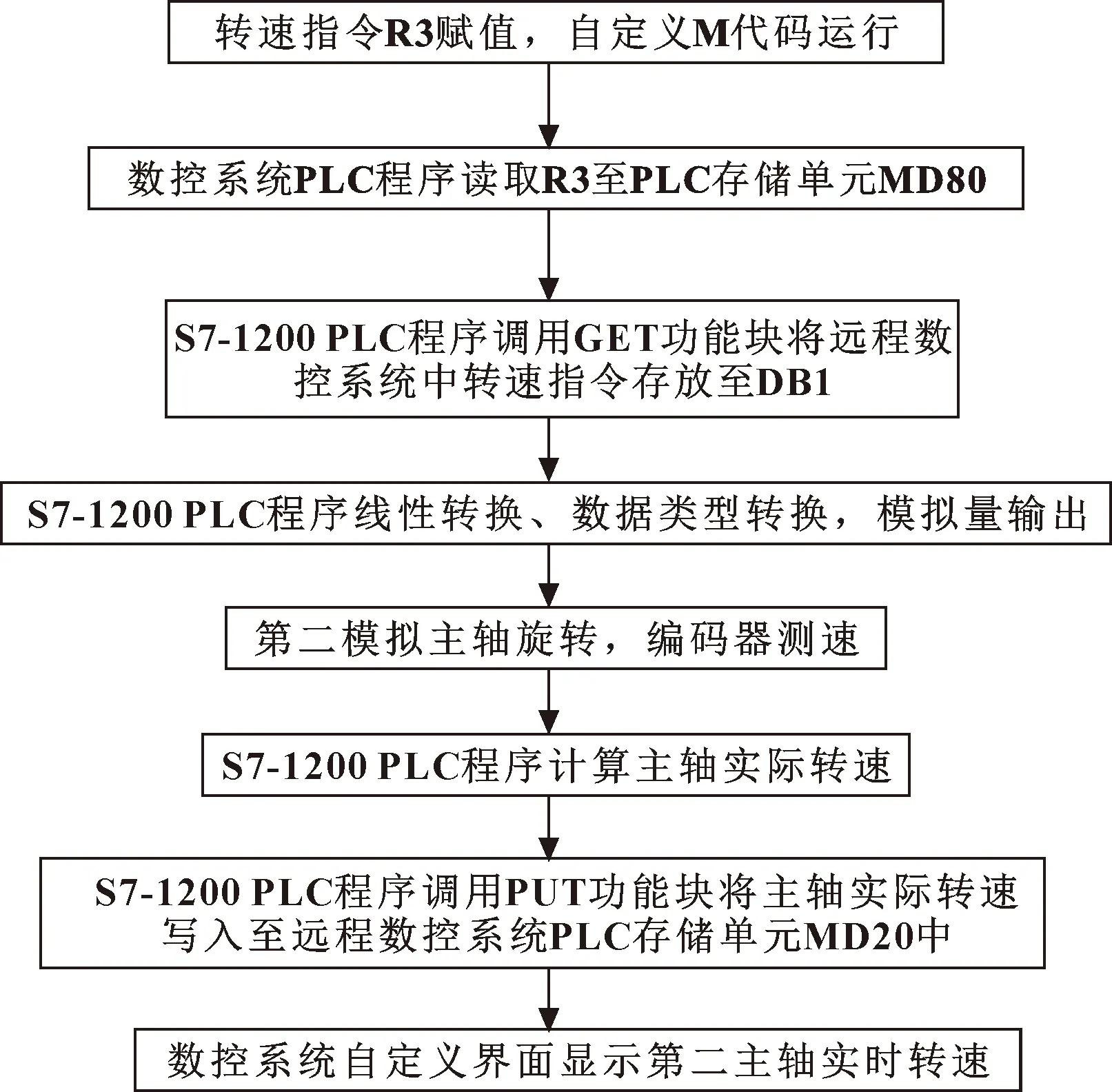

第二模擬主軸PLC程序一部分在808D AD中運行,另一部分在S7-1200 PLC中運行,協同處理流程如圖3所示。

圖3 第二模擬主軸轉速協同處理流程

其中,讀取R3的PLC程序如圖4所示,該程序段實現了每次運行M96或者M97,將R3中存放的轉速指令更新至MD80。DB1200.DBB1 PLC→NCK 接口變量控制讀R參數的個數,DB1200.DBB1000賦值5控制讀取的是R參數類型NC變量,DB1200.DBW1002控制讀取的是R3。

圖4 R3轉速指令讀取

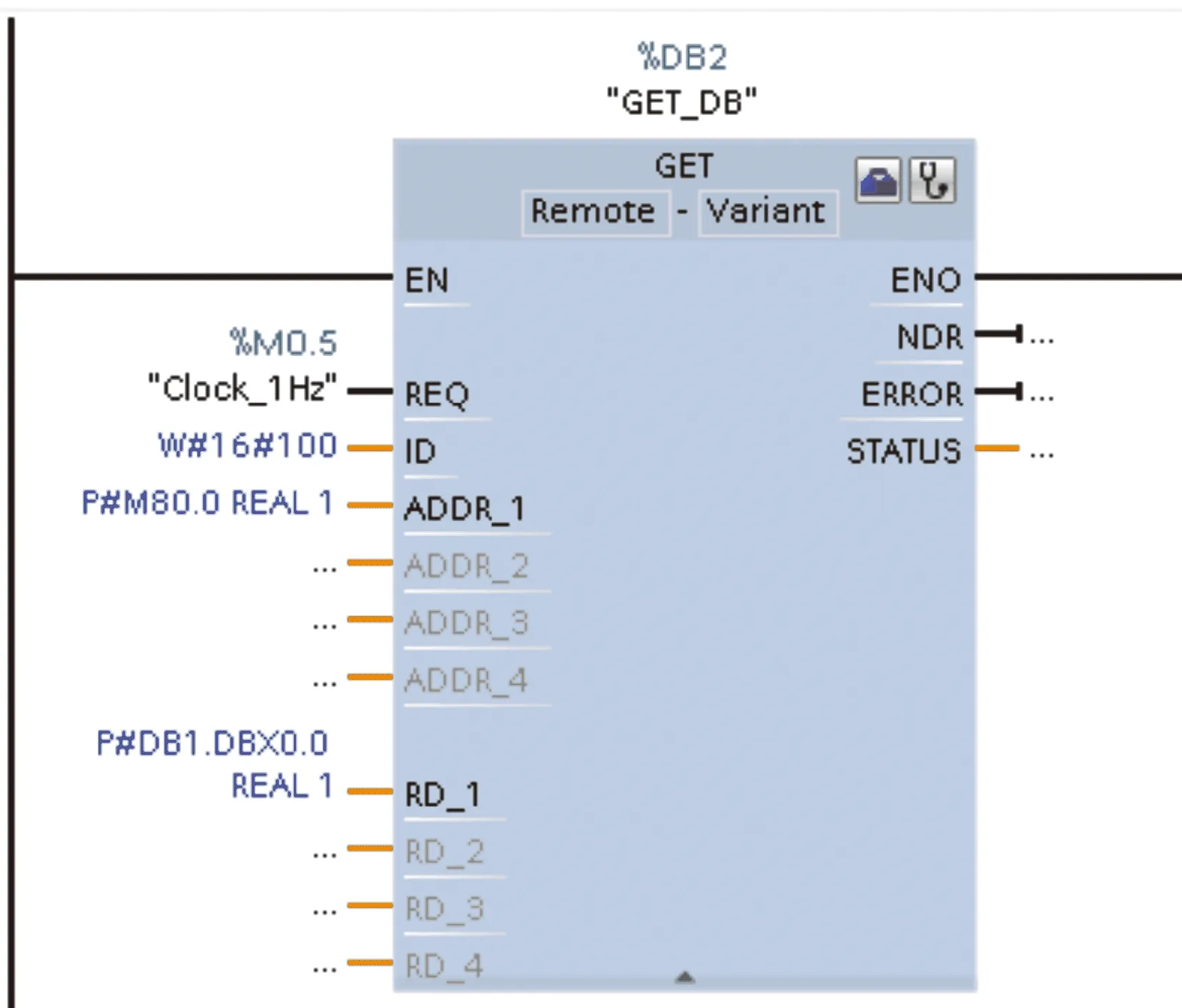

數控系統內置PLC MD80中的轉速指令通過S7-1200 MAIN程序中GET功能塊遠程轉存至DB1數據塊,GET功能塊如圖5所示。輸入參數ID為Profinet網絡ID,提前完成了該網絡S7通信雙方IP地址的設定,機架插槽號、網絡ID等的設定,GET功能塊使用網絡ID選擇承載該遠程通信的物理網絡。由于R參數讀取的是實數,而模擬量模塊輸出為整型,還需要進行數據類型的轉換。

圖5 GET功能塊

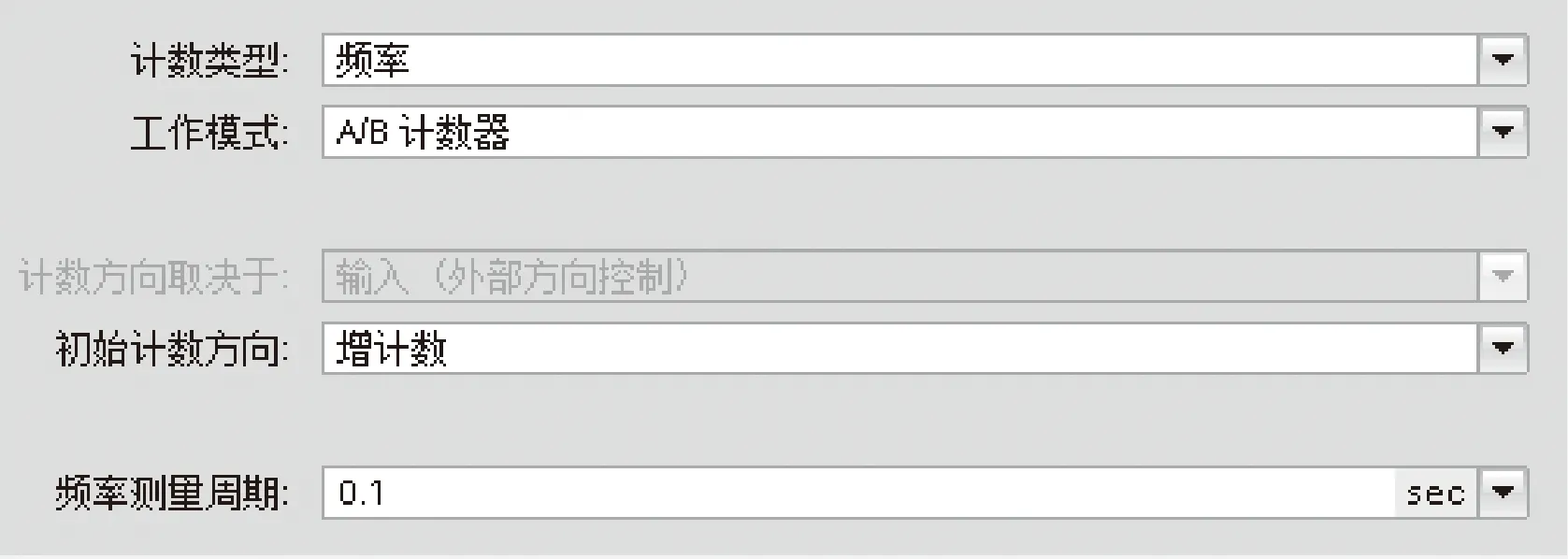

0~10 V模擬量轉速指令輸出至變頻器,檢測主軸電機實際轉速的編碼器連接至S7-1200 PLC的高速計數口。計數器的工作模式由相應的變量位控制,需要通過編寫PLC程序寫入變量位控制計數器的運行,但博途編程軟件已經將此工作圖形化了,在窗口設定即可,如圖6所示。

圖6 高速計數器的設定窗口

計數類型設定為頻率,高速計數器輸出的結果直接就是頻率值,編碼器線數為600 p/r,經過計算就能得出實際轉速,最終以DINT數據類型存放在數控系統的MD20中。另外,由于高速計數輸入和一般開關量輸入不同,高速計數通道I0.0和I0.1的濾波時間設定為3.2 μs,與20 kHz的最高輸入頻率相匹配。

3.3 用戶界面的二次開發

由于數控系統的出廠HMI針對車床加工工藝進行設計,為提升雙主軸數控磨床這種非通用型數控機床界面的友好性,同時將擴展的第二模擬主軸的實時狀態顯示在數控系統屏幕上,使用808D AD數控系統支持的XML語言完成用戶界面的二次開發。第二模擬主軸的實時狀態顯示代碼如下:

圖7所示為二次開發的用戶界面,“S1”“S2”后顯示的數值分別為第一、第二模擬主軸的指令轉速和實際轉速。

圖7 雙主軸數控磨床用戶自定義界面

4 結束語

本文作者利用數控系統非調試階段閑置的以太網口,提出一種基于Profinet總線的雙主軸數控磨床控制系統設計方案。結果表明:由于采用了總線通信,其抗干擾能力強,第二模擬主軸的轉速誤差可以控制在10%以內,從而實現了使用中低端普及型數控系統控制兩個模擬主軸的功能,在經濟型雙主軸數控磨床上得到了很好的應用。S7-1200 PLC還能輸出位置控制的高速脈沖,因此不僅是主軸的轉速控制,只要是與現有的、非聯動的進給軸或主軸的位置控制,都可以基于Profinet總線將相關的控制移至PLC端完成,數控系統只需要發出指令即可。這也為808D AD數控系統的應用開啟了廣闊的空間。