瀝青灑布車噴嘴霧化特性數值模擬及參數優化

同志學,李晨宇,解妙霞

(西安建筑科技大學 機電工程學院,陜西 西安 710055)

引言

瀝青灑布車作為一種具有代表性的筑養路機械設備,橫向灑布均勻性是衡量其灑布質量的重要指標。瀝青灑布車的橫向灑布量與噴嘴的霧化特性息息相關,而噴嘴結構參數對霧化特性有顯著影響[1]。因而,優化噴嘴的結構參數對改善瀝青灑布車的橫向灑布量偏差具有重要意義。

許多研究者圍繞噴嘴結構對霧化特性的影響進行了大量研究,并取得豐碩成果[2-4]。喬旭等[5]采用VOF方法對不同噴嘴結構的霧化特性進行數值分析,明確了結構參數對生物油霧化性能的影響規律;于浩洋等[6]通過實驗與數值計算分別對氣動霧化噴嘴的霧化特性進行研究,發現了結構參數對氣動霧化噴嘴霧化特性的影響;邱貴霞等[7]對離心噴嘴進行了仿真分析,并采用正交試驗方法對噴嘴結構進行優化設計;吳英亮等[8]通過數值分析和試驗對噴嘴進行了研究,找到了霧化效果最好的噴嘴參數組合。

上述研究大多采用VOF方法進行計算,但該方法無法統計破碎后的液滴顆粒,這是由于霧化后的液滴直徑是微米級的,整個計算過程需要極為精細的網格才能實現液滴的追蹤。為此本研究結合了VOF模型與DPM模型各自的優勢,基于VOF-to-DPM模型,建立了霧化仿真模型,并將數值方法與響應面法相結合,通過仿真代替試驗,將仿真結果用響應面法分析,以此確定最優的結構參數,為優化噴嘴的結構參數,提高其霧化質量提供參考。

1 仿真模型的建立

1.1 物理模型

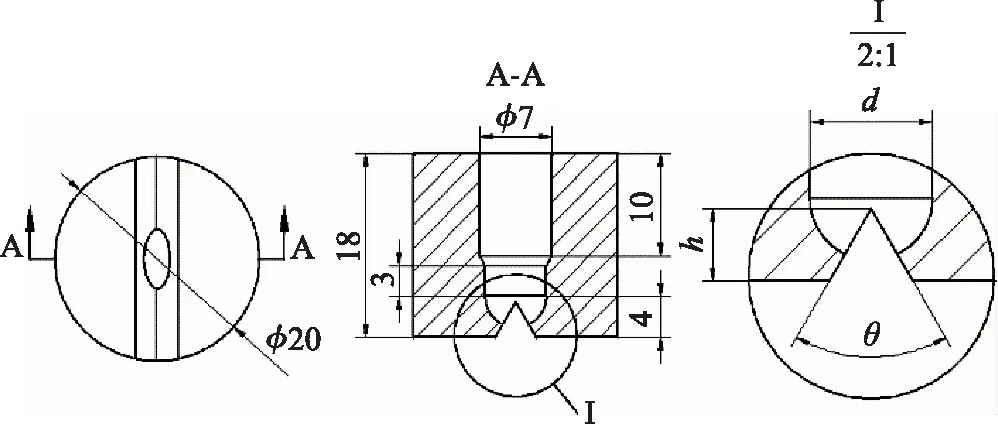

噴嘴結構圖如圖1所示。噴嘴噴孔由V形槽與未通半球形收縮孔相貫而成,噴孔在垂直于軸線的截面上投影為橢圓形。瀝青經過噴嘴噴孔后,形成扁平狀扇形液膜,然后破碎成小液滴。不同的噴嘴結構參數會直接影響到其霧化特性,如果選取不合理,則會影響到液膜的形成,使噴嘴的霧化質量變差。本研究選取半球直徑d,切槽深度h,以及噴嘴頂部的V形槽切槽角θ這3個結構參數為主要影響因素。因為上述結構參數的變化會直接影響噴孔形狀的形成,從而使噴嘴的霧化特性產生變化。

圖1 扇形噴嘴結構圖

1.2 控制方程

本研究基于Fluent平臺,結合VOF-to-DPM方法和網格自適應技術,建立了一種數值方法來模擬液體霧化過程。在VOF-to-DPM方法中,VOF方法用于模擬氣相和液相的體積分數分布,并使用DPM方法來跟蹤液滴的運動軌跡,這兩個模型耦合以模擬這一復雜的兩相流動問題。

1)VOF方法

在VOF方法中,通過定義目標流體的體積與網格體積的比值來跟蹤流體之間的交界面。在該方法中,可以通過求解連續性方程來捕捉兩相界面[9]:

(1)

式中,α——相體積分數

v——混合速度矢量

要解決的動量方程是Navier-Stokes方程[10],即:

=-▽p+▽[μ(▽v+▽vT)]+ρg+Tσ

(2)

式中,p——壓力

g——重力加速度矢量

Tσ——相間表面張力

ρ,μ——混合密度和混合黏度

ρ和μ可表示如下:

ρ=αgρg+αqρq

(3)

μ=αgμg+αqμq

(4)

式中,αg——氣相體積分數

αq——液相體積分數

ρg——氣體密度

ρq——液體密度

μg——氣體黏度

μq——液體黏度

2)DPM方法

通過DPM方法追蹤液滴的運動,其在拉格朗日參考系中計算。把作用在液滴上的力加起來作為合力,用牛頓第二定律計算出液滴的運動軌跡,得:

(5)

式中,vp——液滴速度

mp——液滴質量

Fd——曳力

Fg——重力

Fo——其他作用力

假設液滴運動過程中溫度、黏度、密度等參數不變,液滴主要受到黏性力和重力,其他作用力忽略不計,液滴運動方程可簡化成如下表達式[11]:

(6)

式中,ρp——液滴密度

dp——液滴直徑

Re——相對雷諾數

v——空氣速度

CD——曳力系數

1.3 計算模型的建立

為了更好地捕捉液膜的形成過程,對噴嘴出口處進行加密處理,同時連接一個外流場區域作為噴嘴的霧化區域,如圖2所示。設置噴嘴入口端面為壓力入口邊界條件(Pressure-inlet);設置外部流場區域為壓力出口邊界條件(Pressure-outlet);噴嘴內表面采用壁面類型(Wall)[12]。

圖2 網格劃分示意圖

選取VOF-to-DPM方法進行數值模擬,湍流模型采用LES WMLES S-omega模型,VOF方法可以模擬液膜形成及其破碎過程,液滴運動軌跡由DPM方法追蹤,而VOF-to-DPM方法會檢測從液相核心區域分離的液體,然后評估其是否適合VOF-to-DPM轉換。若液滴滿足轉化標準(塊大小和非球面度),則從VOF方法中去除該部分液相的質量,并轉化為顆粒在拉格朗日體系中進行追蹤。噴嘴壓力入口設置為0.6 MPa[13],設置瀝青的體積分數為1,壓力出口為1個標準大氣壓,選定用于壓力-速度耦合方案的PISO算法,設定時間步長為2×10-8s開始計算,待瀝青即將流到噴嘴出口處時,開啟網格自適應,該方法可以根據流場變化對局部網格自動調整網格精度,對捕捉兩相界面捕捉時,網格會加密到液膜及液滴的尺寸量級[14]。

計算完成后,仿真結果如圖3所示。采用索特爾平均直徑D32來描述液滴群的平均直徑,分布均勻性指數N來描述液滴群的粒徑分布情況,計算公式為:

圖3 仿真結果示意圖

式中,Yd——液滴直徑超過d的體積分數

d——液滴直徑

2 試驗設計及結果處理

2.1 仿真試驗設計及仿真結果

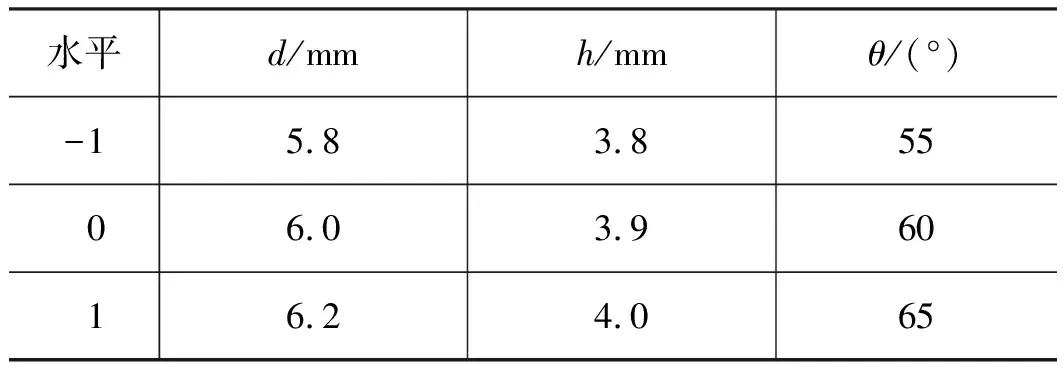

通過Box-Behnken設計三因素三水平的響應面試驗,以此對噴嘴結構參數進行合理地優化,提升噴嘴的霧化質量。基于正交試驗原理,將半球直徑d、切槽深度h、噴嘴頂部的V形槽切槽角θ作為試驗變量,并結合噴嘴設計的實際情況,選取半球直徑d的取值5.8~6.2 mm、切槽深度h的取值為3.8~4 mm、切槽角θ的取值為55°~65°,各因素水平值與編碼值如表1所示[17]。

表1 設計因素與水平表

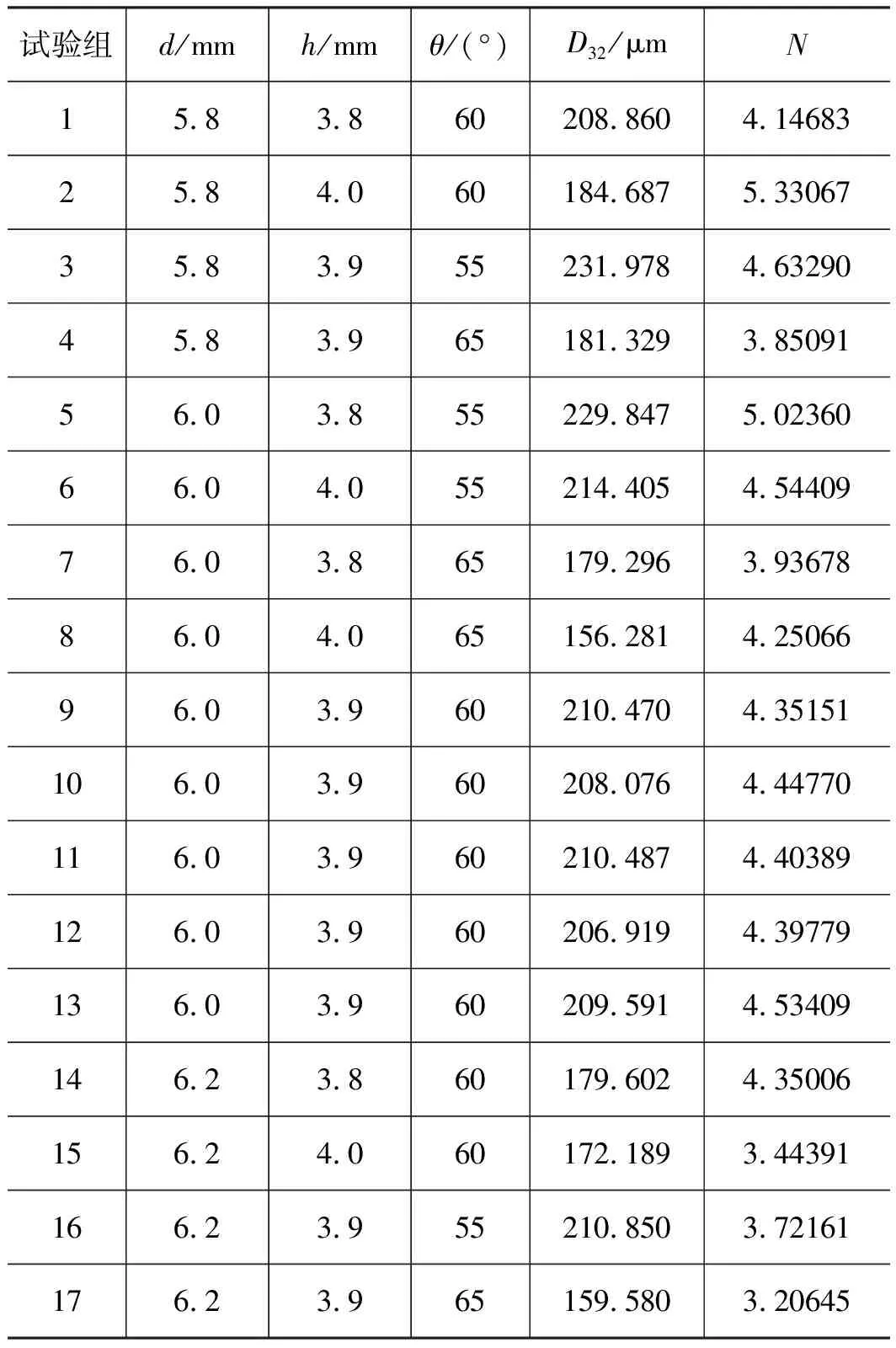

仿真試驗選取索特爾平均直徑D32、分布均勻性指數N為評價指標,最后形成的仿真方案及仿真結果如表2所示[18]。

表2 試驗方案與仿真結果

2.2 仿真結果分析

通過Design-Expert進行對試驗方案與仿真結果進行分析,得到仿真結果與噴嘴結構參數的關系,并建立索特爾平均直徑D32與分布均勻性指數N的二次多項式回歸模型。

D32=209.11-10.58d-8.76h-26.32θ+4.19dh-

0.16dθ-1.89hθ-10.90d2-

11.88h2-2.28θ2

(7)

N=4.43-0.40d+0.014h-0.33θ-0.52dh+

0.067dθ+0.20hθ-0.35d2+0.24h2-0.23θ2

(8)

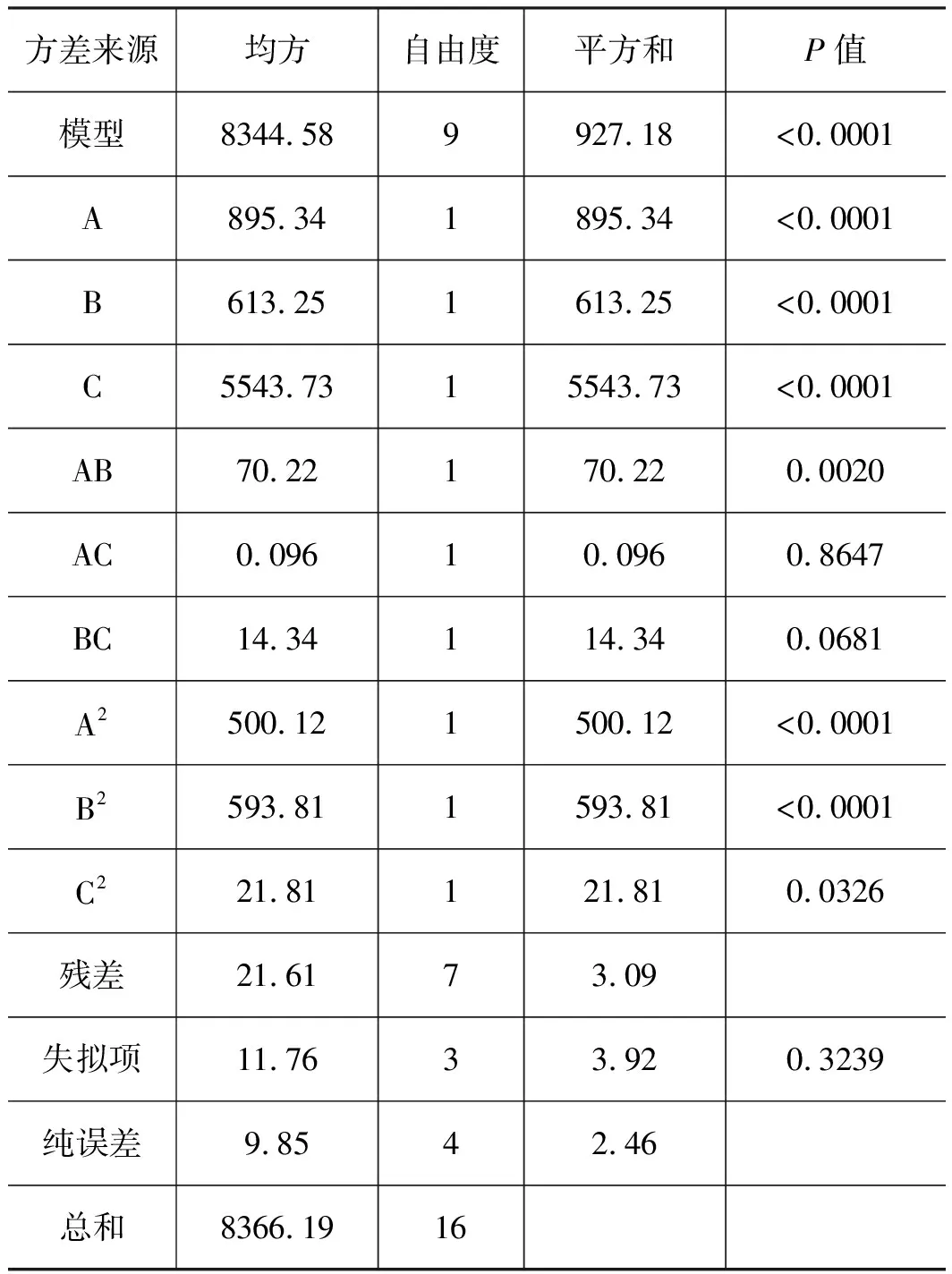

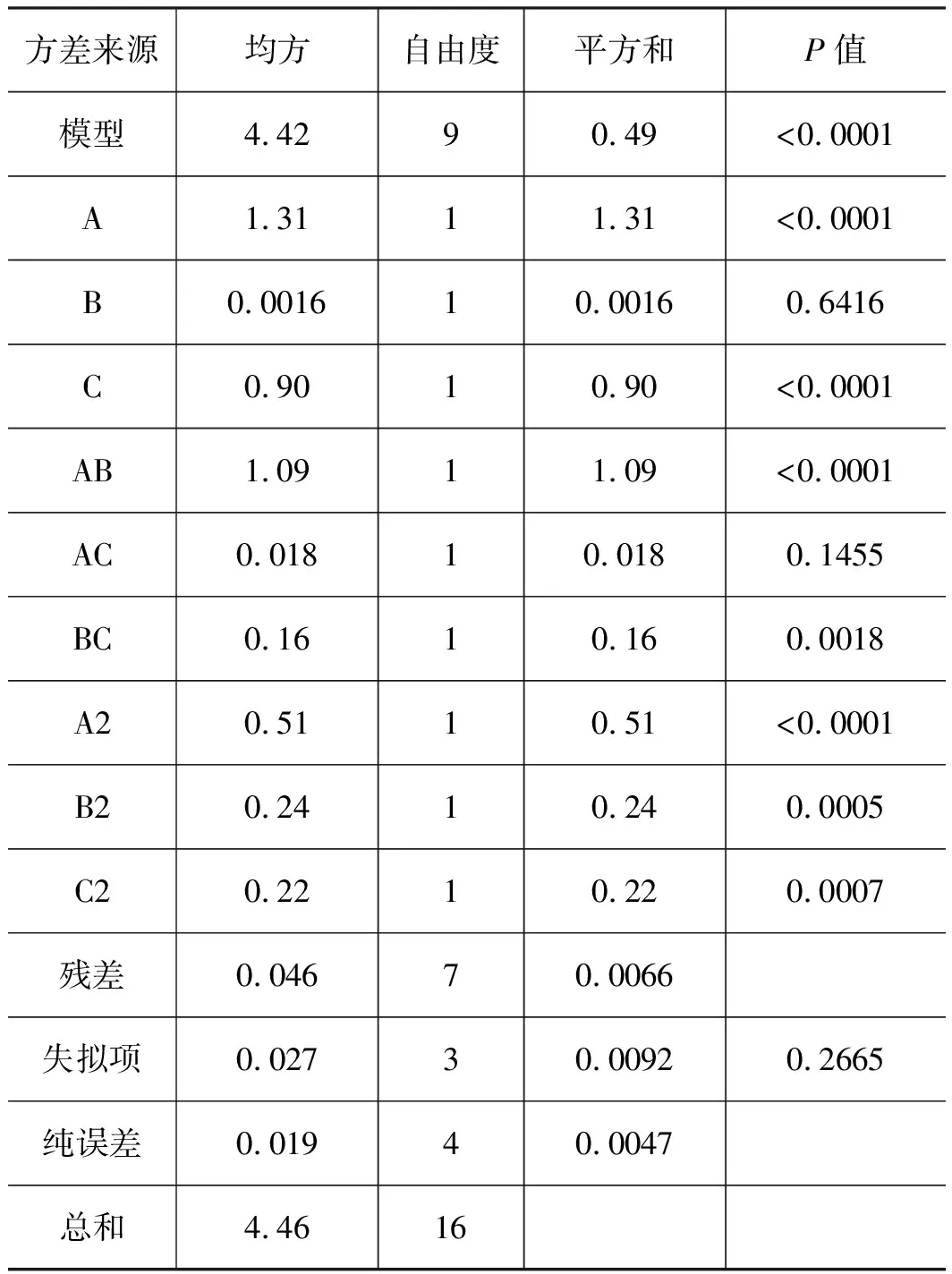

對上述回歸模型的方差進行分析,結果如表3、表4所示。其中A,B,C分別代表半球直徑、切槽深度和切槽角模型,AB為半球直徑與切槽深度交互模型,AC為半球直徑與切槽角交互模型,BC為切槽深度與切槽角交互模型,A2,B2,C2分別為半球直徑、切槽深度和切槽角二次項模型,P為權重指標,P值越小,該項越顯著。

由表3、表4可知,兩模型的P值都小于0.0001,表明回歸模型的顯著性良好;兩模型的失擬項P值都大于0.05,說明模型失擬項對模型的影響不顯著,擬合程度高[19];2個模型的多元相關系數R2數均大于0.9,說明所得回歸模型相關性好,誤差小,具有較高的可靠性[20]。由半球直徑、切槽深度、切槽角的P值可以確定3個試驗變量對噴嘴霧化后液滴的D32與N都有顯著影響,試驗變量對D32的影響從大到小依次為切槽角、半球直徑、切槽深度,對N的影響從大到小依次為半球直徑、切槽角、切槽深度。

表3 索特爾平均直徑的方差分析

表4 分布均勻性指數的方差分析

基于上述分析結果,利用Design-Expert軟件繪制各因素交互響應曲面圖。半球直徑與切槽深度對索特爾平均直徑的響應面如圖4a所示,半球直徑由5.8 mm 增加為6.2 mm的過程中,切槽深度越大,D32越小;當半球直徑由大變小時,D32隨著切槽深度的減小而增大。半球直徑與切槽深度對分布均勻性指數的響應面如圖4b所示,當半球直徑減小,切槽深度較大時,N的增幅相對較大。基于交互效應分析可知,半球直徑與切槽深度的交互作用較強,對改善噴嘴霧化質量有顯著效果。

圖4 響應曲面圖

2.3 參數優化

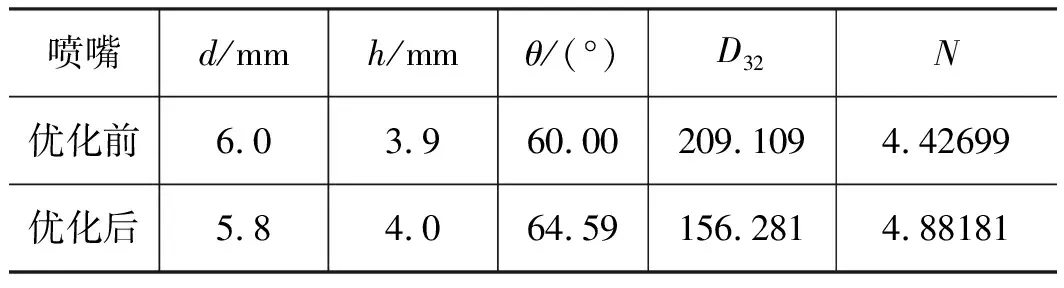

為了提高扇形噴嘴的霧化質量,需盡可能使索特爾平均直徑D32取最小值,分布均勻性指數N取最大值,故使用Design-Expert軟件中的優化功能,得到最佳結構參數組合為半球直徑5.8 mm、切槽深度4 mm、切槽角64.59°。

對結構優化之后的噴嘴采用相同的數值模型進行仿真,測量優化之后的噴嘴的D32以及N,并與優化之前噴嘴的霧化特性參數進行比較,如表5所示。

表5 噴嘴優化前后霧化特性比較

從表5中可以看出,優化之后的噴嘴霧化后得到的液滴無論是霧化細度還是均勻度都得到了明顯改善。通過計算,優化后的D32減小了25.26%,N增加了10.27%,霧化質量得到了顯著提升。

3 結論

基于Fluent采用VOF-to-DPM方法和自適應網格技術,建立了一種模擬扇形噴嘴霧化的數值方法,并結合響應面法對噴嘴結構參數進行優化,得到如下結論[20]:

(1)基于Fluent建立的噴嘴霧化仿真模型,可以精確地捕捉到液膜破碎成液滴時的細節,展現一個相對完整的霧化過程,對比以往的VOF方法或DPM方法的仿真結果,該仿真模型對模擬霧化過程有明顯改進;

(2)以索特爾平均直徑D32及分布均勻性指數N作為指標,利用Box-Behnken設計方法與數值模擬得到仿真方案與仿真結果,通過Design-Expert軟件對仿真結果進行響應面分析,得出:3個結構參數對D32的影響程度依次為切槽角、半球直徑、切槽深度,對N的影響大小依次為半球直徑、切槽角、切槽深度;半球直徑與切槽深度對改善霧化質量有顯著的交互作用;

(3)最佳優化結構參數組合為半球直徑5.8 mm、切槽深度4 mm、切槽角64.59°。結構優化后,噴嘴霧化得到液滴的索特爾平均直徑D32減小了25.26%,分布均勻性指數N增加了10.27%,霧化質量得到了明顯改善。