2D伺服閥矩形和弓形先導級氣穴特性及影響因素

陳偉杰, 陸倩倩, 黃程威, 阮 健

(1.浙大城市學院 工程學院,浙江 杭州 310015;2.浙江工業大學 機械工程學院,浙江 杭州 310014)

引言

液壓系統中,氣穴現象通常會出現在因流速加快而發生壓力驟降的閥口處。當溶于液體中的氣體以氣泡形式產生、發育再到潰滅時,會給液壓系統帶來振動、噪聲等危害。近年來,學者對液壓元件中的氣穴現象進行了大量研究。王曉晶等[1]通過對錐閥內的流場進行兩相流仿真,獲得了在徑向偏移、半錐角、開口度和背壓等因素影響下的氣穴分布的變化規律,并提出了增大開口度和背壓可以抑制氣穴現象產生的結論。李成等[2]對不同條件下的礦用水壓先導閥閥口進行仿真,并對先導閥內流場的氣穴變化進行分析,發現開口度增大、出口壓力上升和背壓增加均會抑制氣穴現象。張迪嘉等[3]以插裝型液壓錐閥作為研究對象,通過仿真研究發現,提高出口壓力和增大閥口開度會有效減弱插裝型液壓錐閥內的氣穴現象。目前,對氣穴現象影響因素的研究主要還是圍繞著流速與壓差進行。

馬丁等[4]運用Fluent對滑閥式與針閥式煤礦安全閥進行兩相流仿真,對比分析了二者的氣穴特性,發現滑閥式安全閥采用45°的流道夾角時,其抗氣蝕性能最好。牛夢奇等[5]仿真分析了不同閥口倒角角度對卸荷閥主閥流場的影響,發現閥口倒角為60°時對氣穴現象的抑制能力最強。YANG He等[6]對連續微射流噴嘴擋板的流場特性進行了數值研究,發現微射流可以有效減少擋板與噴嘴之間區域的氣穴現象。對結構優化的研究往往建立在氣穴現象影響因素的研究基礎之上,并選取其中某個影響較大的因素進行研究優化。

ARABNEJAD M H等[7]提出一種基于塌陷過程中周圍液體動能的氣穴數值評估方法,同時又將微射流和沖擊波作為氣蝕機理,作為獲得多個空泡相互作用的復雜非定常空化流場的驅動壓力。LEBEDEV A E[8]建立了數學模型來描述帶旋轉閉鎖裝置的新型軸向調節閥中的空化氣泡形成過程,并通過分析實驗數據,驗證了該模型的正確性。XU Xiaogang等[9]為探究氣穴現象對控制閥內能量損失的影響,進行了基于大渦模擬的數值仿真研究。LU Liang等[10]通過數值仿真與實驗研究分析了非全周開口滑閥U形凹口處形成的大氣腔的流動特性及其浪涌不穩定特性。LIU Yingyuan等[11]針對混流泵在泵模式下內部氣穴現象引起的水力徑向力特性和產生機理進行了CFD計算與實驗研究。關于液壓控制元件中氣穴現象的研究,目前主要還是以仿真研究和實驗研究為主。

2D伺服閥是將導控級與功率級集成在一個閥芯上的國產新型液壓控制元件[12],具有抗污染能力強、穩定性高、結構簡單、動態特性良好以及泄漏量小等優點,被廣泛應用于航空航天等重要領域。但是,2D伺服閥的先導級結構特殊,先導級節流口工作在幾十微米的開度,易產生氣穴現象。目前,部分學者對2D伺服閥內的氣穴現象展開了相關研究。白繼平等[13]通過仿真研究發現,2D數字閥閥芯在高速旋轉時閥口會有氣穴現象產生,對數字閥的控制精度與穩定性產生影響。龍謙等[14]通過仿真研究與理論分析發現,氣穴現象會使閥芯出現振蕩現象,從而降低閥的穩定性,并通過實驗驗證了運用阻尼活塞能提高閥的穩定性。陸倩倩等[15]針對2D伺服閥先導級的高壓閥口和部分容腔進行了仿真研究,發現敏感腔內的氣體范圍和強度與出口壓力、入口流速以及閥口開度這3個因素有關,但是尚未對先導級的結構類型和整體流體域進行氣液兩相流的研究。

因此,本研究首先分別建立了矩形與弓形先導級閥口和結構流道的模型;其次,運用Fluent 18.0軟件對2種流體域模型進行兩相流仿真,研究閥口開度、入口壓力、敏感腔體積以及先導級結構對氣體分布的影響,并進行對比和分析;最后,得出影響先導級產生氣穴現象的因素。

1 2D伺服閥工作原理及先導級結構

2D伺服閥工作原理簡圖如圖1所示,當2D伺服閥處于零位時,流體從P口進入閥腔,通過閥桿上的a孔進入閥桿內部流道,經由內部流道抵達閥芯右側高壓腔與左側先導級高壓孔。閥套內表面開有螺旋槽用于連通敏感腔和閥芯先導級處的高低壓孔,且閥芯先導級的低壓孔與油箱相通,其中敏感腔面積為高壓腔面積的2倍,零位時,高低壓孔與螺旋槽形成的2個節流口組成了液壓阻力半橋,即敏感腔的壓力為高壓油的一半,閥芯軸向受力平衡,閥芯保持靜止狀態。

圖1 二維伺服閥工作原理簡圖

當閥芯在電-機械轉換器的驅動下按圖1中箭頭方向旋轉時,高壓孔與螺旋槽形成的高壓節流口面積增大,低壓孔與螺旋槽形成的低壓節流口面積減小,螺旋槽內壓力升高,推動閥芯右移,使得高壓節流口面積與低壓節流口面積重新相等,然后閥芯停止運動,處于新的平衡位置。

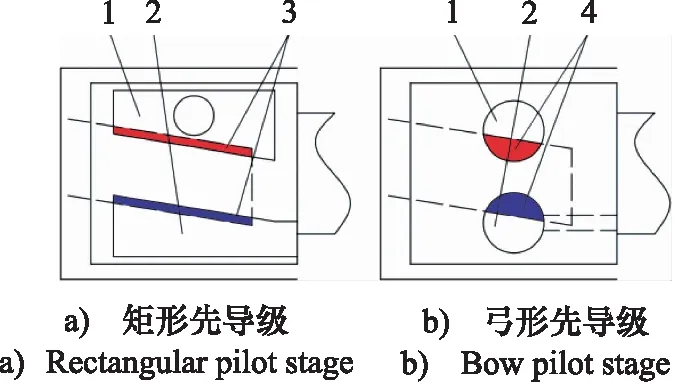

目前,2D伺服閥先導級結構主要有弓形和矩形2種形式。圖2a和圖2b的先導級閥口分別是螺旋槽與高低壓孔形成的矩形和弓形的節流口。

1.高壓孔 2.低壓孔 3.矩形閥口 4.弓形閥口

2 理論分析

2.1 先導級閥口面積

圖1的轉向下,2D伺服閥先導級矩形高壓閥口面積Arh和低壓閥口面積Arl:

Arh=w(xp+x0)cosγ

(1)

Arl=w(xp-x0)cosγ

(2)

弓形高壓閥口面積Abh和低壓閥口面積Abl:

(3)

(4)

式中,w——矩形閥口下,高(低)壓孔與螺旋槽重疊的長邊長度,mm

r——弓形閥口下,高低壓孔的半徑,mm

Δxph,Δxpl——高低壓閥口開度,mm

x0——初始開度,mm

xp——閥口在外驅動旋轉的周向距離,mm

其中,Δxph=x0+xp,Δxpl=x0-xp,當x0=0時,Δxph=-Δxpl=xp。

2.2 先導級氣穴特性分析

當流體流經閥口時,由于壓力驟降會引起氣穴,根據氣穴指數σ的定義:

(5)

式中,pin——閥口輸入壓力,MPa

pv——氣化壓力,MPa

v——流體的流速,m/s

ρ——流體密度,kg/m3

2.3 體積彈性模量

當液壓油處于氣液兩相流時,其壓縮性明顯增加,影響液壓閥的工作特性。氣液兩相流體的體積彈性模量Kef的參考公式[16]:

(6)

式中,pa——大氣壓,MPa

λ——大氣壓下氣體體積Vg與總體積Vt的比值

pc——氣體全部溶于液體的臨界壓力,MPa

Ke——純油的體積彈性模量,MPa

(7)

式中,Δp——壓力的變化量,MPa

ΔVt/Vt——體積相對變化量

由閥口面積式(1)~式(4)可知,當閥口結構固定時,影響閥口的面積唯一變量是xp。由氣穴指數式(5)可知,氣穴指數與閥口輸入壓力pin直接相關。由式(6)和式(7)可知,容腔體積Vt對體積彈性模量有一定影響,2D伺服閥先導級容腔體積與敏感腔長度L直接相關。因此,選擇閥口開度xp、入口壓力pin、敏感腔長度L為3個主要因素進行仿真分析。

3 幾何建模與網格劃分

根據2D伺服閥先導級結構尺寸,運用SolidWorks建立矩形與弓形先導級結構流體模型,如圖3a和圖3b所示。通過Meshing軟件對流體區域進行四面體網格劃分,如圖4a和圖4b所示。將網格導入Fluent軟件中,選用Mixture兩相流模型與RNGk-ε湍流模型,定義主相為液相,密度ρl為889 kg/m3,液體油黏度υl為0.045 kg/(m·s);次相為氣相,密度ρg為1.34×10-5kg/m3,黏度υg為0.55 kg/(m·s),飽和蒸氣壓力為1.0×10-5MPa。主相與次相的轉換滿足cavitation模型。定義模型的入口壓力pin分別為5,10,15,20,30 MPa;閥口開度xp分別為0.02,0.05,0.08 mm;出口壓力pout為0.1 MPa;敏感腔長度L分別為1,3,5 mm。

圖3 先導級結構流道模型

圖4 模型網格劃分

閥口開度為0.05 mm時,4種網格層數下仿真計算得到的出口質量流量如圖5所示。當閥口處網格層數N由5層變為8層時,其仿真計算得到的質量流量mt的變化小于0.5 %,此時認為增加網格數量對仿真結果影響可以忽略不計。為提高計算速度,后續計算中選擇的閥口網格層數為5層。

圖5 不同網格層數下的出口質量流量

4 數值仿真結果與分析

根據不同仿真條件,對模型進行Fluent仿真,選擇經過過渡流道軸線并垂直于進口流道軸線的流體面為主研究面,分析閥口氣穴現象,如圖3a所示。

4.1 閥口開度的影響

閥口開度xp是影響閥內流場狀態的主要結構因素之一。本研究選取0.02,0.05,0.08 mm 3種閥口開度來研究閥口開度對2D伺服閥矩形和弓形先導級流場內氣穴的影響。仿真時設置入口壓力為10 MPa,出口背壓為0.1 MPa。

以氣體體積Vg為衡量,仿真結果如圖6中曲線所示。閥口開度為0.05 mm時,氣體體積小于另外兩種開度,表明無論是矩形閥口還是弓形閥口,都存在一個閥口開度對應最少的氣體體積含量,產生此現象的原因:一是當高低壓閥口開度均為0.02 mm時,高壓閥口處的流速偏高,閥口處壓降高,導致產生較多的氣穴;二是而當閥口開度均為0.08 mm時,因低壓閥口開度較大,閥口壓降低,高壓閥口出口的壓力低,故氣穴現象也會加劇[15],因此,2D伺服閥先導級存在一個閥口開度可實現先導級內氣穴的最佳抑制效果。

圖6 不同閥口開度下氣體含量

4.2 敏感腔體積的影響

研究敏感腔體積的影響時,以敏感腔長度L作為變量,分別取1,3, 5 mm。仿真時設入口壓力為10 MPa,出口背壓為0.1 MPa,閥口開度為0.02 mm,先導級內的氣體體積變化如圖7所示。可見,隨著敏感腔體積的增加,先導級內氣體也在不斷增多。對比矩形與弓形結構的氣體體積增長幅度可以發現,矩形先導級結構內的氣穴現象更容易受敏感腔體積變化的影響。

圖7 不同敏感腔體積下氣體含量

4.3 入口壓力的影響

入口壓力pin分別為5,10,15,20,30 MPa,出口背壓pout為0.1 MPa,閥口開度xp為0.02 mm的條件下,先導級內氣體體積分數α沿X軸方向的分布情況,如圖8所示,隨著入口壓力的增大,氣穴現象的強度增強,氣穴的分布范圍也在擴大。

圖8 不同入口壓力下氣穴分布圖

4.4 先導級結構的影響

仿真過程中發現,相同條件下的矩形和弓形閥口先導級的氣穴現象存在一定的差異,故將先導級結構作為氣穴現象的影響因素之一進行仿真分析。仿真時,入口壓力pin為10 MPa,出口背壓pout為0.1 MPa,敏感腔長度L為3 mm,主研究面、整體流道的流線圖分別如圖9、圖10所示。

從圖9主研究面的流線圖上可以發現,兩種先導級結構的螺旋槽內渦流的中心都出現了最高的氣體體積分數。根據主研究面的云圖發現,矩形先導級結構內的氣穴形狀更為規則,趨向于橢球形且內部氣穴分布也更加集中。比較圖10整體流道的流線圖發現,矩形閥口先導級結構的流場流動情況更為一致,因此先導級閥口的結構對流場內部氣穴的分布有影響,弓形先導級導致內部流場的紊亂,加劇氣穴的流動能力,讓氣穴的位置變得難以預料。

圖9 主研究面流線圖

圖10 整體流道流線圖

5 結論

本研究利用Fluent軟件對2D伺服閥兩種先導級的氣穴特性進行仿真研究,通過分析得出閥口開度、敏感腔體積、入口壓力和先導級結構對氣穴現象的影響,得到以下結論:

(1)2D伺服閥先導級結構存在一個閥口開度值對先導級內的氣穴現象具有最佳的抑制效果,不同2D伺服閥先導級結構所對應的最佳閥口開度值不同;

(2)隨著入口壓力的增大、敏感腔體積的增長,2D伺服閥先導級內的氣穴現象的分布范圍擴大,氣穴強度增強;

(3)先導級結構會影響閥內的氣穴分布,由于矩形先導級擁有較弓形先導級更為規律的流場,因此,腔內氣穴受入口壓力、敏感腔體積、閥口開度的影響也更為明顯;

(4)通過仿真研究發現,入口壓力、敏感腔體積、閥口開度與先導級結構均會對2D伺服閥先導級內的氣穴現象產生影響,所以,可以從控制閥口開度、優化先導級結構、減小入口壓力和敏感腔體積4個方面來抑制氣穴現象。