超超臨界機組汽輪機油性能評價及其劣化原因分析

劉建民,張繼平,戴媛靜,郭丹

(1.清潔高效燃煤發(fā)電與污染控制國家重點實驗室,江蘇 南京 210031;2.清華大學天津高端裝備研究院,天津 300300;3.清華大學,北京 100084)

0 引言

超超臨界二次再熱發(fā)電技術是高效清潔的發(fā)電技術[1-2],燃煤機組采用二次再熱可使熱經(jīng)濟性相對一次再熱提高2%左右[3],是實現(xiàn)我國電力可持續(xù)發(fā)展的重要保證,同時也是國際上研究的熱點[4-5]。在超超臨界機組中,汽輪機是執(zhí)行發(fā)電任務的原動機,而汽輪機油質(zhì)量則直接影響汽輪機的安全穩(wěn)定運行。隨著汽輪機蒸汽參數(shù)的提高,使得汽輪機油的運行環(huán)境更為苛刻,超超臨界機組蒸汽壓力和溫度的提高,使汽輪機輸出功率/油箱體積不斷增加,即汽輪機油循環(huán)系數(shù)不斷提高,從而使汽輪機油的溫度更高,對油的氧化穩(wěn)定性提出了更高的要求。此外,由于超超臨界機組運行于高蒸汽參數(shù)下,軸系更長,流體密封間隙更小,軸上熱應力更突出,汽輪機更容易發(fā)生動力學故障,如碰摩、油膜渦動等,這些給潤滑系統(tǒng)的安全穩(wěn)定運行帶來了更多的挑戰(zhàn)。

汽輪機油主要用于發(fā)電機組的潤滑系統(tǒng)和調(diào)速系統(tǒng),起著潤滑、冷卻散熱、傳壓調(diào)速等作用。運行機組汽輪機油中若含有大的、堅硬的固體顆粒,可引起調(diào)速系統(tǒng)卡澀,嚴重時可引起機組飛車等事故,嚴重威脅機組安全運行。水分是汽輪機潤滑油品質(zhì)的重要指標之一,同時也是運行中最容易超標的指標。水分超標會降低潤滑油的潤滑性能,造成金屬腐蝕、設備損壞。油品水分超標導致的故障是緩慢累積的,不易被及時發(fā)現(xiàn)。油品老化也是一個關鍵問題,由于汽輪機油運轉(zhuǎn)周期長,易與空氣、蒸汽和金屬接觸發(fā)生氧化反應,生成的酸性物質(zhì)和沉淀物易腐蝕零件,并且改變了汽輪機油的各項指標,造成潤滑失效。因此,檢測和控制運行中汽輪機油的各項指標對提高電廠潤滑、調(diào)速系統(tǒng)的運行質(zhì)量和保證機組的安全運行有重要意義。

文中針對某電廠超超臨界二次再熱機組使用的汽輪機油(使用1.5年)進行了性能評價,初步分析了油品性能劣化的原因,提出了改進方法,為機組安全平穩(wěn)運行提供技術支撐。

1 試驗方法

1.1 在用油常規(guī)理化分析

參照GB/T 7596-2017《電廠運行中礦物渦輪機油質(zhì)量》對在用油進行性能分析,評價其使用狀態(tài)。

1.2 摩擦性能分析

使用SRV試驗機考察不同條件下新油和在用油的摩擦性能。SRV摩擦磨損試驗在德國OPTIMOL公司的SRV 4型摩擦磨損試驗機上進行。儀器參數(shù):加載范圍(0~1200 N),振幅范圍(0~4 mm),頻率范圍(10~200 Hz),運動形式(往復式),溫度范圍(25~500 ℃,500~900 ℃)。

1.3 SEM分析

使用ZEISS Sigma 300場發(fā)射掃描電子顯微鏡對SRV摩擦試驗的磨斑進行分析。儀器參數(shù):加速電壓(0.02~30 kV),放大倍數(shù)(10~2000000 X),分辨率(二次電子、高真空,1.2 nm@15 kV、2.2 nm@1 kV)。

2 試驗結果及討論

2.1 在用油常規(guī)理化分析

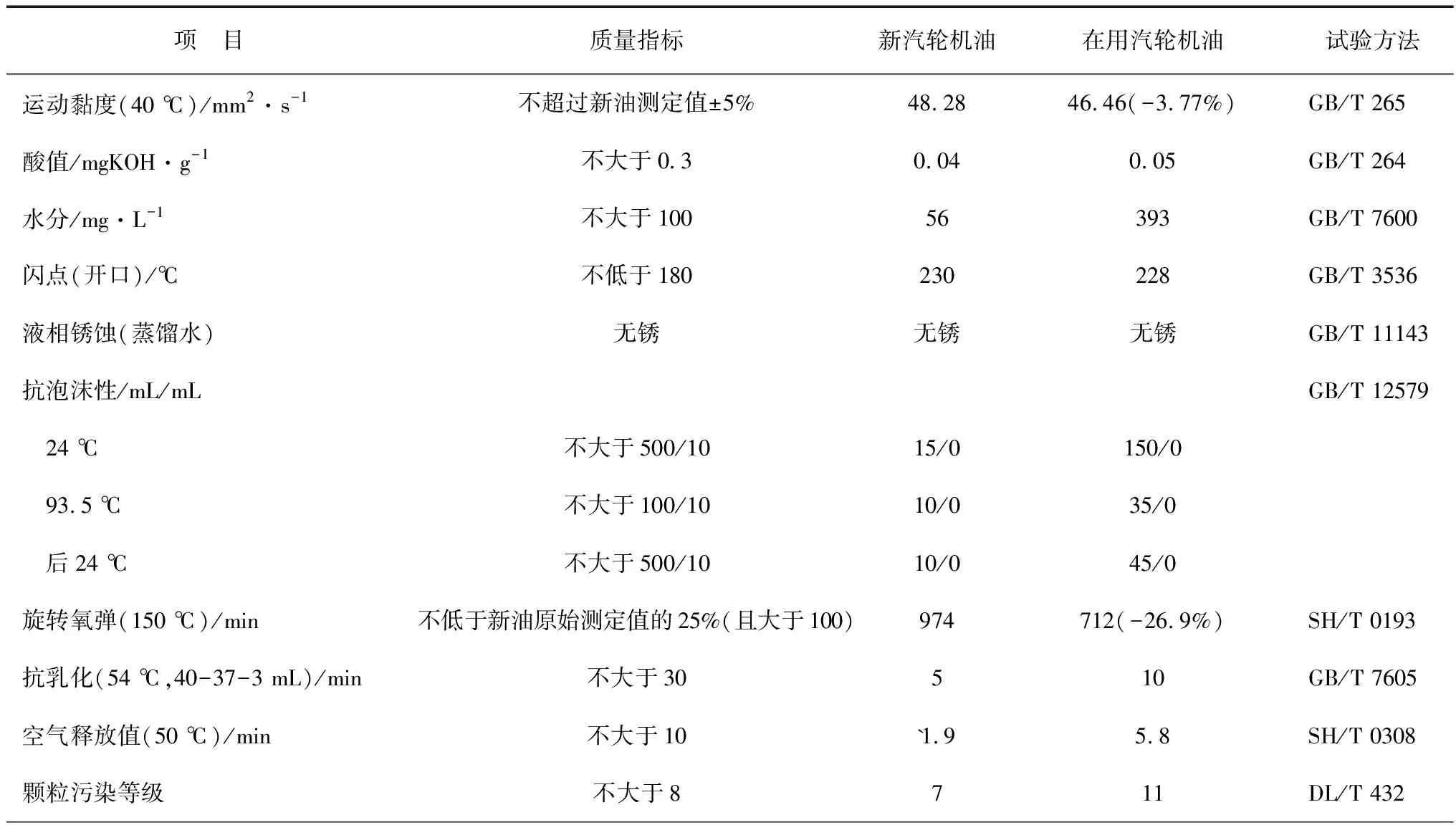

參照GB/T 7596-2017要求,分析了在用油的主要理化性能,結果見表1。

表1 在用油主要理化性能分析

從表1的結果可知,與新油相比,在用油的40 ℃運動黏度比新油下降了3.77%,酸值、開口閃點變化較小,抗泡沫、抗氧化、抗乳化、空氣釋放性等劣化較為明顯。在用油的顆粒污染等級和水分超標,一方面可能是油樣采集過程引入了污染物,另一方面可能是潤滑系統(tǒng)過濾裝置無法有效去除顆粒雜質(zhì)和水分。在用油T501和酚類抗氧劑含量下降明顯,其中受阻酚類含量已經(jīng)不滿足指標要求,這是導致在用油抗氧化(旋轉(zhuǎn)氧彈)性能下降(在用油旋轉(zhuǎn)氧彈值為新油原始測定值的73.1%,低于新油原始測定值的25%,已經(jīng)不滿足指標要求)的主要因素。在用油銅、鐵、錫、銻含量極低,一方面表明系統(tǒng)磨損較輕,另一方面表明潤滑系統(tǒng)較好的過濾了金屬顆粒。

上述結果表明,除水分、顆粒污染等級和受阻酚類抗氧劑含量、旋轉(zhuǎn)氧彈外,在用油整體能滿足GB/T 7596-2017要求。但抗泡沫、空氣釋放性、抗乳化出現(xiàn)劣化趨勢。需要及時補加酚類抗氧劑以提高油品抗氧化性能,提高潤滑系統(tǒng)過濾性能降低顆粒污染等級并去除水分,同時在用油抗氧化性能及清潔程度提高將避免抗乳化、抗泡沫及空氣釋放性的劣化[6-13](汽輪機油使用過程受到污染,或老化會造成汽輪機油抗乳化性能和抗泡沫性能下降,水分的混入是造成油品起泡的原因)。

2.2 摩擦性能分析

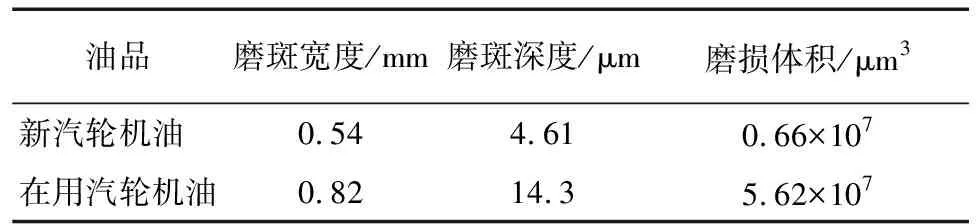

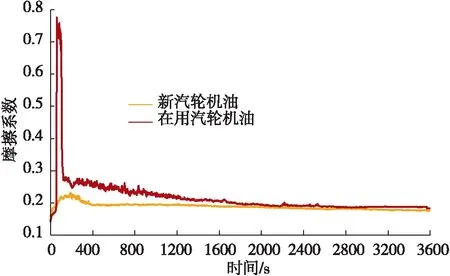

使用SRV試驗機檢測了在用油的SRV摩擦系數(shù)和磨斑寬/深度/體積,并對磨斑表面進行分析(SEM)[14]。結果見圖1~3和表2。

表2 新/在用汽輪機油的SRV磨斑(100 N,60 ℃,50 Hz,2 mm)

圖1 新/在用汽輪機油的SRV摩擦系數(shù)(100 N,60 ℃,50 Hz,2 mm)

由圖1的結果可知,在用油摩擦系數(shù)較大且不穩(wěn)定,表明其摩擦性能較差。

由表2的結果可知,在用油磨損體積明顯大于新油,表明在用油在該試驗條件下抗磨損性能較差。

2.3 試件SEM-EDS分析

為了分析在用油抗磨損性能變差的機理,對新油和在用油潤滑的試件磨斑表面進行了SEM-EDS分析。結果見圖2~3和表3。

表3 新油和在用油的SRV摩擦試驗試件磨斑表面EDS分析 %

圖2 新汽輪機油SRV摩擦試驗試件

對比圖2和圖3可知,在用油潤滑的磨斑表面犁溝現(xiàn)象更明顯,這是其磨斑深度和磨損體積較大的原因。造成磨斑表面犁溝現(xiàn)象明顯與在用油顆粒污染等級高有關。

圖3 在用汽輪機油SRV摩擦試驗試件

由表3的結果可知,在用油SRV摩擦試驗試件磨斑表面氧含量較高,表面發(fā)生了較為劇烈的摩擦氧化反應,這與在用油抗氧劑含量下降,抗氧化性能降低有關。

3 結論

(1)經(jīng)過一年半的使用,除水分、顆粒污染等級和旋轉(zhuǎn)氧彈外,在用油整體性能可以滿足設備潤滑需求;

(2)由于抗氧劑消耗較多,在用油抗氧化(旋轉(zhuǎn)氧彈)性能出現(xiàn)劣化趨勢,不能滿足在用油質(zhì)量要求;

(3)水分超標,導致在用油抗泡沫、空氣釋放性、抗乳化等理化性能劣化;

(4)顆粒污染等級超標,抗氧化性能下降,在用油SRV試驗抗磨損性能下降。

4 建議

(1)補加T501及酚類抗氧劑,提高油品抗氧化性能;

(2)提高潤滑系統(tǒng)過濾裝置效率,去除水分及顆粒污染物。