瓦斯濃度偽異常診斷準則研究

劉青山,吳騰逸

(1.霍州煤電集團 呂梁山煤電有限公司, 山西 呂梁 042202; 2.中國礦業大學 安全工程學院, 江蘇 徐州 221116)

煤礦生產過程中往往會受到各種災害事故的威脅,例如:瓦斯爆炸、煤與瓦斯突出、礦井透水等,我國每年發生的死亡人數超過10人的重特大事故中,瓦斯事故占比超過70%[1]. 目前我國大部分煤礦井下都安裝了安全監測監控系統來監測瓦斯,但它們大多數只能收集瓦斯傳感器監測到的瓦斯數據,而不能對這些數據進行分析、處理[2].瓦斯傳感器只要監測到瓦斯濃度超限就會報警,一旦報警就需要停止工作,撤出人員,調查原因,如果該瓦斯傳感器是因為偽異常而報警,則會造成很多不必要的損失。為了杜絕這類情況發生,本文對瓦斯校驗、瓦斯傳感器故障這兩大類偽異常的瓦斯數據進行分析,以提出具有普適性且能夠有效識別出這兩類偽異常的方法。

1 異常數據特征指標的選取

瓦斯監測監控系統一般是通過對瓦斯濃度進行不間斷的監測,從而確定瓦斯數據異常[3]. 而瓦斯濃度又是判斷煤礦現場瓦斯是否異常的主要指標[4]. 通過監測監控系統得到瓦斯隨時間的變化曲線,在同一地點的瓦斯監測數據是有著某種趨勢的,通過分析現有的瓦斯異常監測數據,再結合瓦斯監測的實時數據,就可以得到實時的瓦斯異常評判標準。

要進行瓦斯異常識別,首先要對已有的瓦斯異常監測數據進行分析。通過閱讀大量的文獻和標準,可以發現針對瓦斯異常的數據特征指標一般有最值、均值、標準差、極差、上升速率、時間長度等[3-7],本文主要選擇最值、極差、上升速率、時間長度這幾個特征指標來進行研究。

1) 最值。

最值這個指標又分為最大值(MAX)和最小值(MIN),煤礦現場瓦斯傳感器報警的依據就是瓦斯濃度的最大值。

2) 極差Ran.

極差同樣也是衡量數據離散程度的指標,代表著一段瓦斯監測數據中最值之間的差,可以體現一組數據的變動范圍,公式:

R=xmax-xmin

(1)

式中,R為極差;xmax為最大值;xmin為最小值。

3) 上升速率K.

不同原因導致的瓦斯濃度上升,上升速率會有差異。其計算公式:

(2)

式中,K為瓦斯濃度上升速率,%/min;Cmax為瓦斯濃度上升到的最大值,%;Cstart為瓦斯濃度開始上升時的值, %;t1為瓦斯濃度上升到最大值時的時間,s;t0為瓦斯濃度開始上升時的時間,s.

4) 時間長度。

瓦斯異常持續時間是瓦斯異常形態特征之一。不同的原因造成的異常時間都會有一定差距,尤其是偽異常中瓦斯異常時間都有比較明顯的規律,如瓦斯校驗、瓦斯傳感器故障等。

2 瓦斯偽異常特征研究

2.1 瓦斯校驗導致的異常特征分析

煤礦井下工作環境復雜,容易造成傳感器失準、失靈,導致傳感器監測數據失真[8]. 為保障監測監控的可靠性,現場需要定時對瓦斯傳感器的檢測精度、準度進行標定。根據《煤礦安全規程》的要求,煤礦現場每15天必須對采用催化元件的瓦斯監測儀器進行標準氣樣標定和空氣調校。具體可分為以下幾個步驟[9]:

1) 井下瓦斯傳感器標校前必須先檢查甲烷探頭的路線是否完好,甲烷探頭外觀是否正常。

2) 瓦斯傳感器標校前必須確定測試點區域5 m內支護可靠、頂板完好無淋水。

3) 確定標準氣樣的瓦斯濃度值。

4) 進行瓦斯傳感器標校必須先進入標校模式。

5) 進行瓦斯傳感器標校必須先通入新鮮空氣約90 s,確定傳感器的零點。

6) 再通入標準氣樣約90 s,確定傳感器的最高值。

7) 退出標校狀態,待瓦斯傳感器回零后再通入標準氣樣,觀察瓦斯傳感器數值是否與標準氣樣數值相符。

8) 標校完畢后,清理傳感器表面灰塵并調整傳感器懸掛位置。

本文選取的瓦斯校驗樣本所采用的標準氣樣瓦斯濃度為2%.

2.1.1 瓦斯校驗數據最值特征分析

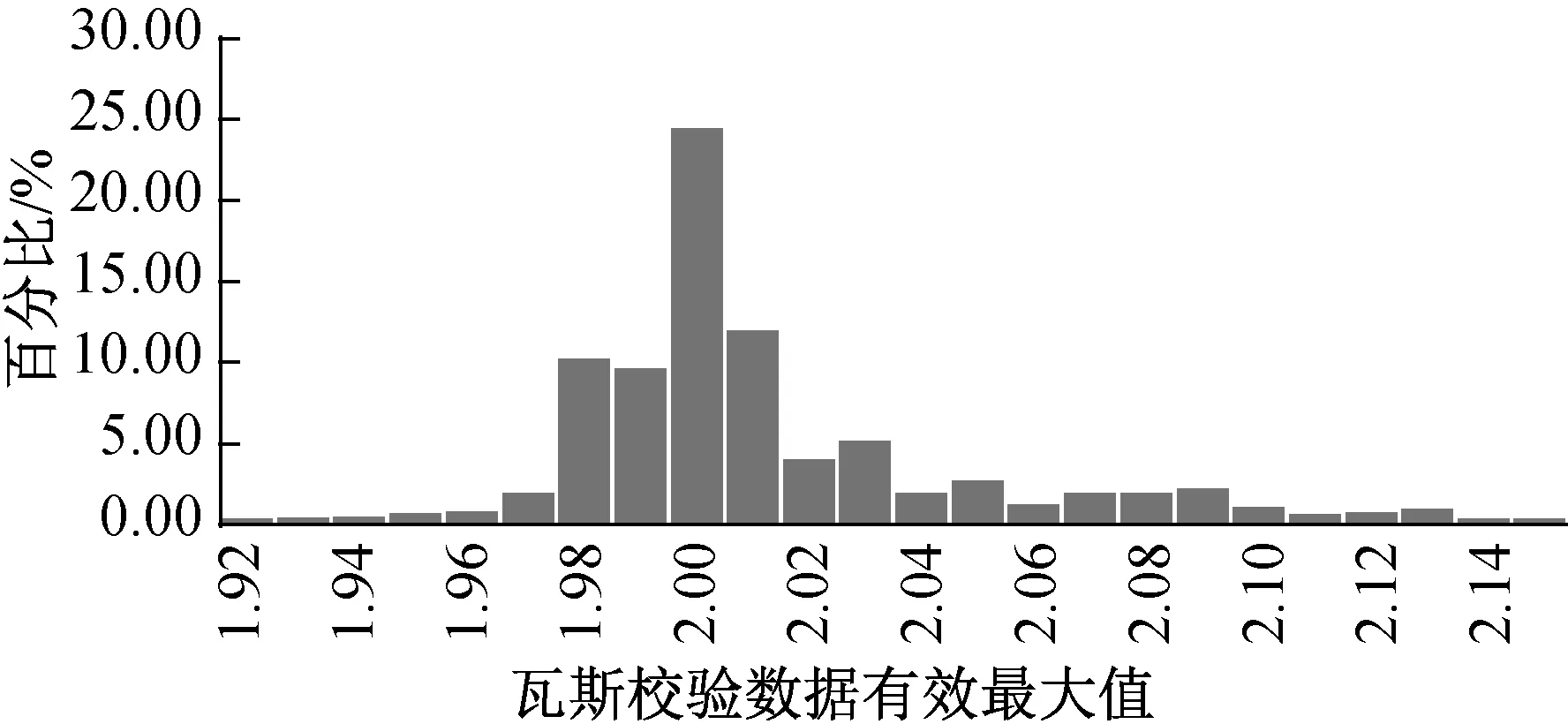

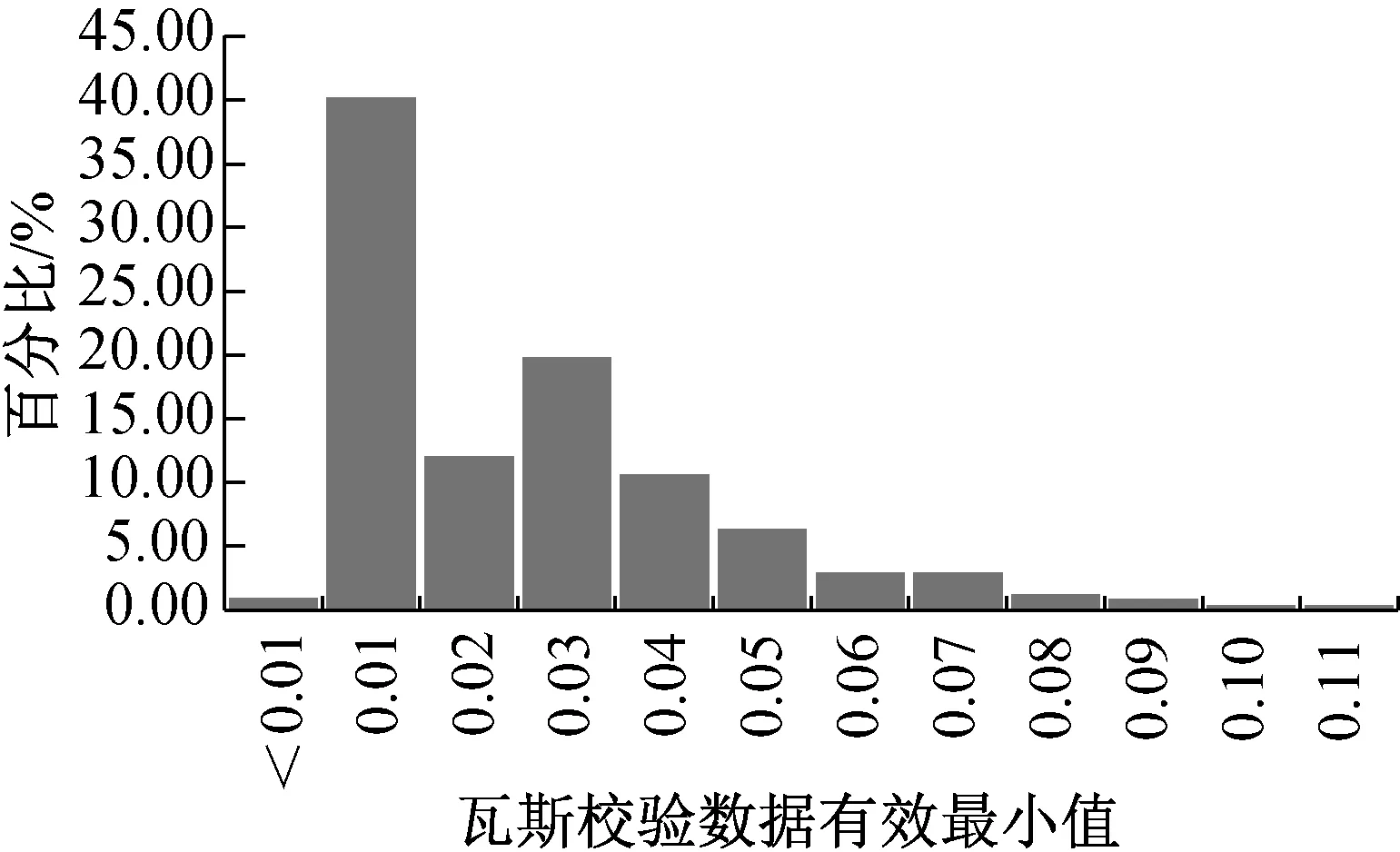

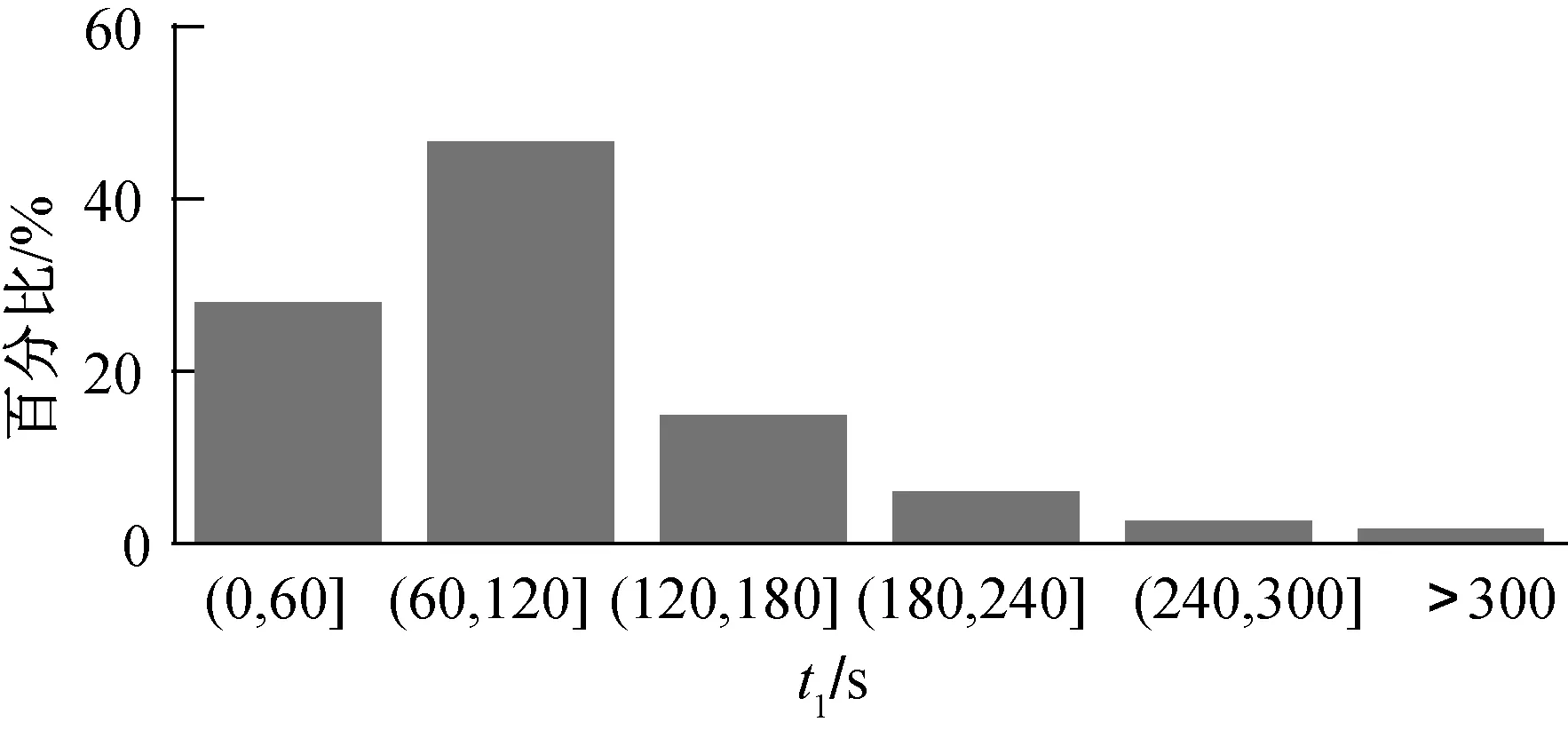

挑選李雅莊煤礦瓦斯監測數據中的1 452組不同時間、不同地點的瓦斯校驗數據,提取出每次瓦斯校驗數據的最大值和最小值,以這些數據繪制最值分布頻率圖,并進行分析,見圖1,圖2.

圖1 瓦斯校驗數據最大值統計圖

圖2 瓦斯校驗數據最小值統計圖

根據圖1和圖2所展示的結果并根據大數定律可以得到瓦斯校驗數據的一些約束條件:

1.92%≤Cmax≤2.15%

(3)

0≤Cmin≤0.11%

(4)

2.1.2 瓦斯校驗數據極差特征分析

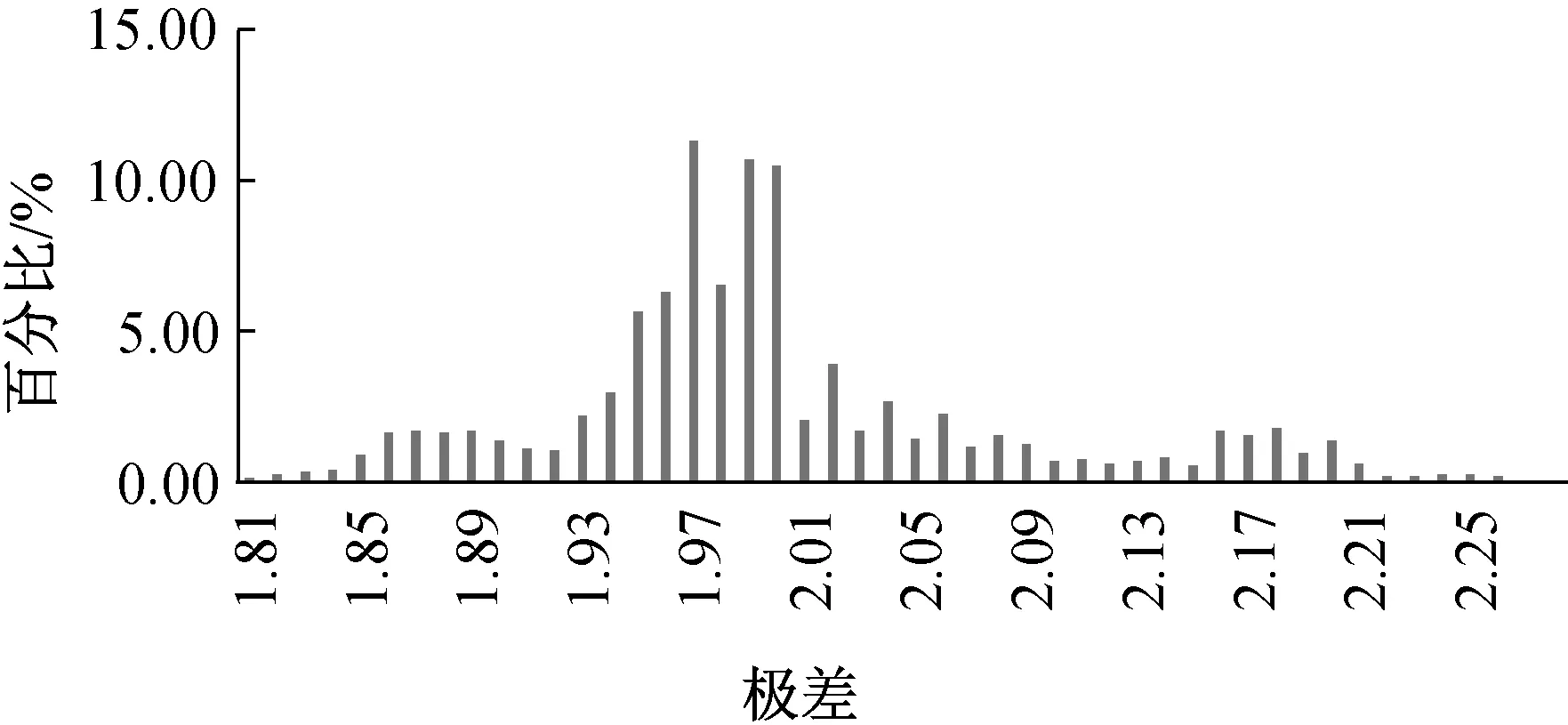

通過分析1 452組瓦斯監測數據,可以計算出每次瓦斯校驗的極差情況,具體分析見圖3.

圖3 瓦斯校驗數據極差分布頻率圖

根據圖3可以了解到,瓦斯校驗數據的極差滿足以下條件:

1) 在1 452組數據中,出現頻率較高的極差有1.96%、1.97%、1.98%、1.99%、2%,它們所占的比例分別為6.276%、11.295%、6.543%、10.675%、10.468%.

2) 在1.81%~2.28%這些數據中,將從1.81%開始往后以及從2.28%開始往前出現頻率小于0.3%的連續區段刪去,剩下的數據為1.83%~2.21%,其占總比例的98.243%.

根據分析可以得出:當用瓦斯濃度為2%的氣樣進行瓦斯校驗時,實際瓦斯監測數據的極差大部分都是小于2%的,一般允許的誤差范圍為[1.83%,2.21%],用字母R表示極差,即可得到:

1.83%≤R≤2.21%

(5)

2.1.3 瓦斯校驗數據上升速率特征分析

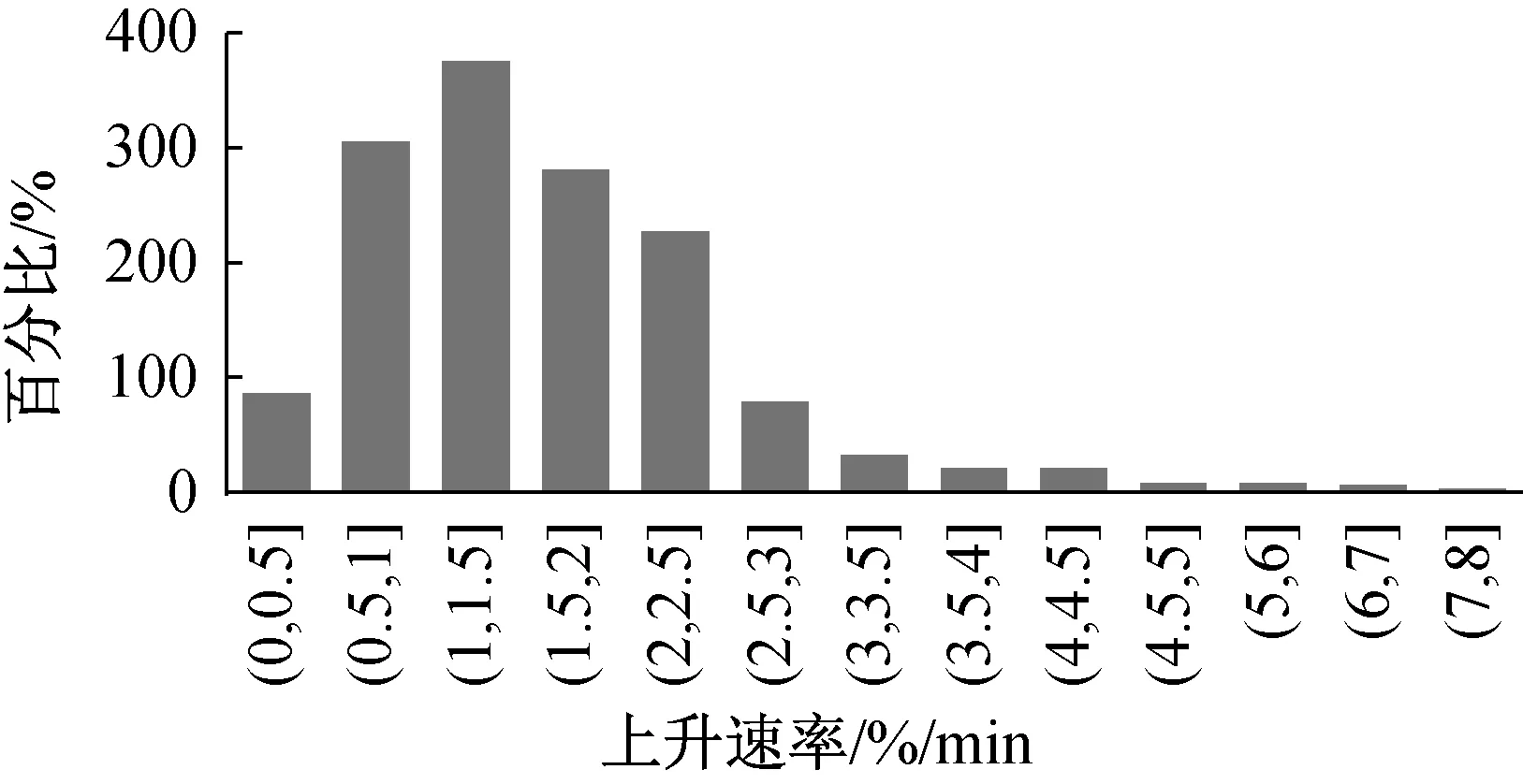

根據式(2),對1 452組瓦斯校驗數據進行處理、分析,具體分析見圖4.

圖4 瓦斯校驗數據上升速率分布頻率圖

根據圖4可以了解到,瓦斯校驗數據的上升速率滿足以下條件:

1) 在1 452組數據中,瓦斯濃度上升速率在(1,1.5]的次數最多,有375次,占總組數的25.826%.

2) 在1 452組數據中,其他出現頻率較多的有(0.5,1]、(1.5,2]、(2,2.5],所占比例分別為21.006%、19.353%、15.634%.

3) 將出現頻率小于0.6%的區間刪去,剩下的為(0,4.5],該區間內的數據占比98.279%.

根據以上分析可以得出:當進行瓦斯校驗時,瓦斯濃度的上升速率大概率在0.5~2.5,少數校驗時的瓦斯上升速率較快,會在2.5~4.5,由此可得到:

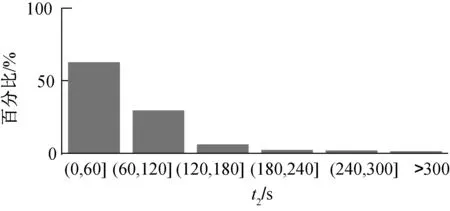

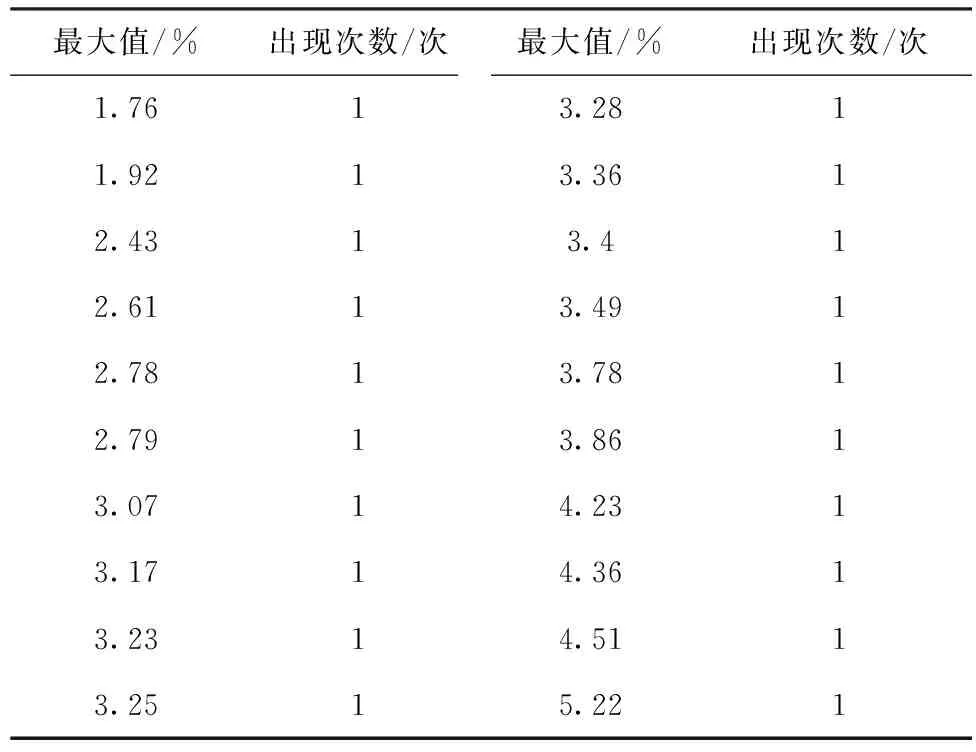

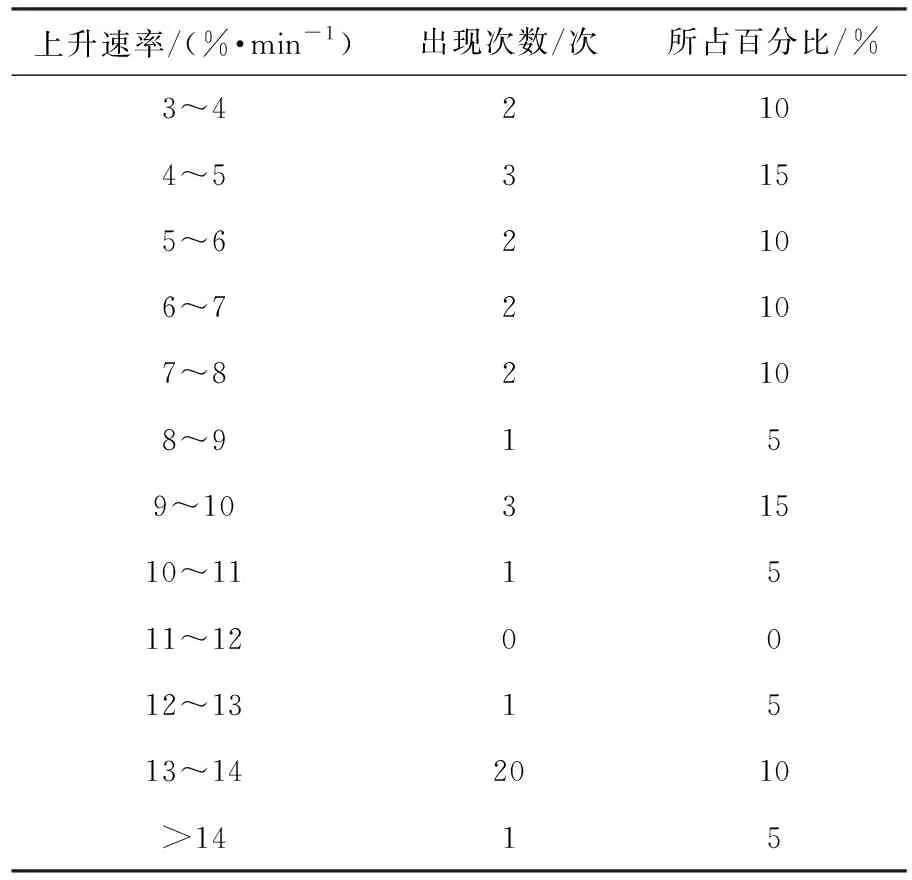

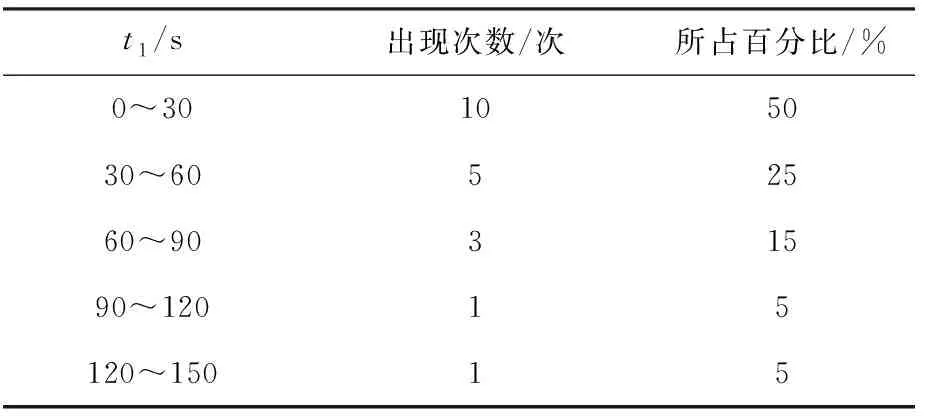

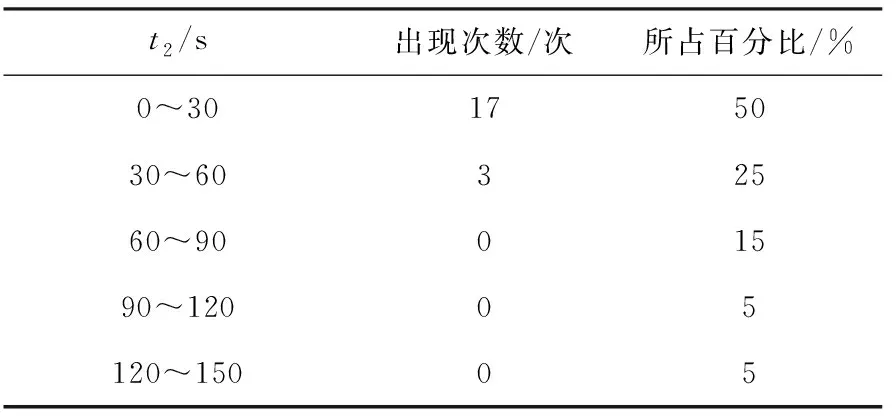

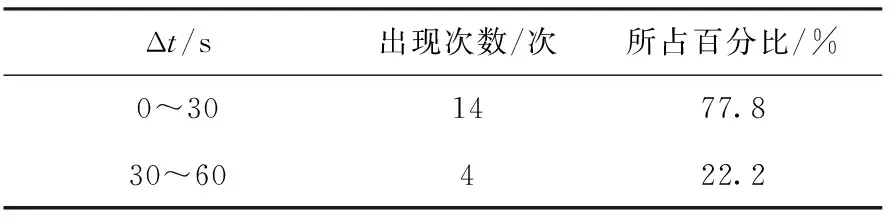

0 (6) 2.1.4 瓦斯校驗數據時間特征分析 瓦斯數據異常持續時間也是一個非常值得關注的點,有時通過異常持續時間可以有效縮小造成異常的原因范圍。通常情況下,瓦斯校驗從開始到徹底結束持續3~10 min,本文將會對瓦斯校驗期間瓦斯濃度從異常開始上升到最大值所用的時間t1和從最大值開始降低到環境平穩值所用的時間t2進行分析,具體分析見圖5,6. 圖5 t1頻率分布統計圖 圖6 t2頻率分布統計圖 根據圖5、6可以了解到,t1和t2滿足以下條件: 1) 在1 452組數據中,t1在(60,120]的次數最多,有677次,占總組數的46.625%;t2在(0,60]的次數最多,有911次,占總組數的62.741%. 2) 在1 452組數據中,t1出現頻率較多的區間有(0,60]、(120,180],它們所占比例分別為28.303%、14.976%;t2出現頻率較多的區間有(60,120],所占比例為29.477%. 3) 將t1和t2出現頻率相對較小的區間除去,則t1∈(0,240],累計占比為95.592%,t2∈(0,180],累計占比為98.279%. 根據以上分析可以得出:當進行瓦斯校驗時,瓦斯濃度從最小值開始上升到最大值所用的時間t1大部分都在3 min內。從最大值開始降低到環境平穩值所用的時間t2一般來說比t1短,大部分都小于2 min,甚至1 min,由此可得到: t1∈(0,240] (7) t2∈(0,180] (8) 2.1.5 瓦斯傳感器校驗的診斷準則 根據以上對瓦斯數據的最值、極差、上升速率和時間的特征分析,可以確定部分瓦斯傳感器校驗時的診斷準則如下: 1.92%≤Cmax≤2.15%∩0≤Cmin≤0.11%∩1.83%≤R≤2.21%∩0 由瓦斯傳感器故障導致的異常主要有兩種:“冒大數”、產生負值。這兩種情況可能是單獨發生也有可能同時發生。 2.2.1 瓦斯傳感器數據“冒大數”的異常特征分析 “冒大數”通俗來說就是指瓦斯傳感器受到脈沖信號的干擾,導致瓦斯監測數據出現快速上升后又立刻快速下降的現象。“冒大數”的特點一般有:1) 高值持續時間較短。2) 數據上升斜率較快。3) 數據下降斜率較快。根據這些特點本文將從最大值、上升速率和持續時間這3個方面特征進行分析。 從收集的部分李雅莊煤礦和平頂山一礦的瓦斯監測數據中,找到20組瓦斯傳感器故障的數據,提取出每次瓦斯傳感器故障產生的異常數據的最大值Cmax(表1)進行分析。 表1 瓦斯傳感器故障的數據最大值統計表 由表1可知,在20組數據中,最大值超過3%的數據占比達70%,最大值超過2.5%的數據占比高達85%. 由傳感器故障產生的異常數據最大值大部分是比瓦斯校驗造成的異常數據的最大值大。綜上所述,可得到瓦斯傳感器故障導致的異常數據的最大值的約束條件為: Cmax>2.5% (9) 根據式(2)對以上20組瓦斯傳感器異常數據的上升速率(表2)進行分析處理。 表2 瓦斯傳感器故障的數據上升速率統計表 由表2可知,在20組數據中,瓦斯濃度的上升速率均大于3%/min,甚至有25%的數據大于10%/min. 綜上所述,可得到瓦斯傳感器故障導致的異常數據的上升速率的約束條件為: K>3 (10) 瓦斯傳感器故障導致“冒大數”時,瓦斯濃度的上升速率一般很快,沿用在分析瓦斯校驗數據時間特征分析的指標t1(瓦斯濃度從最小值開始上升到最大值所用的時間)和t2(從最大值開始降低到環境平穩值所用的時間),對上述20組瓦斯數據“冒大數”(表3,表4)的情況進行分析。 表3 瓦斯傳感器故障時的t1頻率統計表 表4 瓦斯傳感器故障時的t2頻率統計表 由表3和表4可知,在傳感器故障所引起的異常中,瓦斯濃度上升到最大值和從最大值降低到平穩值所用的時間都很短,與瓦斯校驗時所用的時間相比短了很多。綜上所述,可得到瓦斯傳感器故障導致的異常數據的t1和t2的約束條件為: t1∈(0,90] (11) t2∈(0,60] (12) 2.2.2 瓦斯傳感器數據產生負值的異常特征分析 當瓦斯傳感器監測到的瓦斯濃度出現負值時說明瓦斯傳感器出現故障,需要立即檢修,但在實際情況下,很多時候瓦斯傳感器發生故障會導致監測到的瓦斯數據同時出現負值和“冒大數”現象,瓦斯濃度會從負值直接上升到最大值,或者從最大值直接下降到負值,最大值與負值之間不常有波動,并且速率非常快,即這個過程所用時間非常短,所以本節將會從時間特征對該情況進行具體分析。 以下討論僅針對由瓦斯傳感器故障導致監測數據同時出現負值和“冒大數”的情況。令瓦斯濃度通過“冒大數”達到最大值的時間點為tmax,瓦斯濃度出現負值的時間點為t,二者之差為Δt. 選取李雅莊煤礦和平頂山一礦符合條件的共18組瓦斯數據進行分析,見表5. 表5 瓦斯傳感器故障時的Δt頻率統計表 根據表5可知,在瓦斯傳感器故障導致監測數據同時出現負值和“冒大數”的情況中, Δt非常短,大部分瓦斯濃度在30 s內就可以從最大值降低到負值或從負值上升到最大值。綜上所述,可得到瓦斯傳感器故障導致的異常數據的Δt的約束條件為: Δt∈(0,60] (13) 2.2.3 瓦斯傳感器故障導致異常的診斷準則 在一般情況下,大部分井下瓦斯傳感器超限報警的瓦斯濃度閾值是1%,當瓦斯濃度超過1%就會發出報警。所以需要將瓦斯濃度出現負值時的情況進行分類討論:第一種是瓦斯濃度出現負值且最大值未達到報警濃度;第二種是瓦斯濃度出現負值且最大值達到報警濃度。根據以上對瓦斯數據的最值、上升速率和時間的特征分析,可以確定部分瓦斯傳感器故障時的診斷準則,有如下幾種: 1)Cmax>2.5%∩K>3∩t1∈(0,90]∩t2∈(0,60] 2)Cmax<1%∩Cmin<0 3)Cmax≥1.0%∩Cmin<0∩Δt∈(0,60] 目前許多礦井瓦斯預警體系不夠智能,只設定了瓦斯濃度預警閾值對瓦斯異常進行預警,并且對瓦斯監測數據偽異常和真異常進行無差別預警。針對此問題,本文對偽異常中瓦斯校驗和瓦斯傳感器故障這兩大類進行研究,通過對大量的真實瓦斯異常數據進行分析,結合最值、極差、上升速率和時間特征提出了針對這兩種偽異常的診斷準則,但本文只采集了兩個煤礦的瓦斯數據,因此統計數據的分析存在一定的局限性。瓦斯濃度發生偽異常的原因不止只有瓦斯校驗和瓦斯傳感器故障這兩種,在此后的深入研究中可以考慮更多瓦斯濃度發生偽異常的因素。

2.2 瓦斯傳感器故障導致的異常特征分析

3 結 語