液力耦合器在煤礦井下帶式輸送機的應用

張 雷

(安徽省礦業機電裝備有限責任公司,安徽 淮北 235000)

淮北礦業集團楊柳煤礦井下原煤的運輸距離越來越長,運輸線路越來越復雜,需要不斷提高運輸設備的功率。安徽省礦業機電裝備有限責任公司以楊柳煤礦10#煤層大巷帶式輸送機為研究對象,對液力耦合器在帶式輸送機的應用進行了實踐應用研究[1-4]。

1 工程概況

淮北礦業集團楊柳煤礦設計原煤生產能力為1.8 Mt/a。礦井投產時,布置了2 個綜采放頂煤工作面和5 個煤巷綜掘工作面。布置在10#煤層大巷中的帶式輸送機,擔負井下生產的煤炭運輸任務。井下煤炭經平巷帶式輸送機、大巷帶式輸送機、主斜井帶式輸送機提升至地面。為節約能源,便于生產管理,當僅有綜掘工作面生產時,由大巷帶式輸送機通過分煤裝置把煤炭先裝入井下煤倉,再經主斜井帶式輸送機提升至地面。

10#煤層大巷帶式輸送機主要技術參數:運量2500 t/h,機長1951 m,提升高度195 m,角度0.2°~10.4°,巷道沿煤層布置,角度多變化;帶寬1400 mm,帶速4.0 m/s,阻燃鋼絲繩芯膠帶ST/S3500,驅動滾筒直徑1600 mm;采用頭部兩滾筒三電機驅動(驅動配比2:1),電機功率3×1120 kW。除正常運行以外,在僅有掘進煤流時(預計掘進煤運量Q≤500 t/h,帶速V≤2.5 m/s),要求能夠以任意2 套驅動運行,沒有時間限制。

2 液力耦合器的選擇、結構及工作原理

2.1 工況需求分析

由于大型帶式輸送機是大慣量、恒扭矩設備,膠帶和驅動系統是其中最主要、最昂貴的部分。而膠帶是具有黏彈性的傳動兼承載部件,它在相當程度上決定著帶式輸送機的投資成本和經濟性,因此,就需要提供充分、有效的保護,提高其使用壽命。

鑒于10#煤層大巷帶式輸送機所處的環境條件和工況的復雜性,驅動系統應具備的性能以及應滿足的條件如下:(1)適合煤礦井下的使用環境,防爆、阻燃;(2)變速運行,滿足正常運行或僅有掘進煤流時的生產要求;(3)使用簡單可靠而經濟的驅動裝置;(4)帶式輸送機能可控啟動/停機;(5)啟動力矩可配合當時的負載狀況,限制最大啟動力矩;(6)多電機驅動時負載自動平衡。

2.2 軟啟動裝置的確定

常用于帶式輸送機可控啟動/停機的主要有調速型液力耦合器、變頻調速系統CST 可控傳輸裝置等,經過多途徑、多方案的技術經濟分析比較,設計認為,變頻調速系統目前還沒有大功率的高壓防爆產品,存在著造價高、對環境要求高、維護較難等問題。CST 可控傳輸裝置一般只用于滿載滿速運行和空載低速驗帶運行,還沒有帶載低速運行的工程實例,有發熱量大、滿載啟停次數受限、維護量較大等問題。調速型液力耦合器不僅完全滿足了本機的需求,還能有效減緩沖擊、扭振對設備的傷害,具有低磨損、低維修量、壽命長等優點。因此,設計最終選擇了在驅動系統中配置福伊特閥控充液式調速型液力耦合器650 DTPKL。

2.3 液力耦合器結構分析

福伊特閥控充液式調速型液力耦合器650 DTPKL 的結構由充液閥、排液閥、噴嘴、泵輪殼、排液泵管、熱交換器、工作腔及溫度傳感器組成,如圖1。為了正常工作,在工作回路內(泵輪/渦輪)附加了一個熱交換系統,通過控制充液閥和排液閥來調節工作腔里面的工作液的量,進而達到調速的目的。實際運行中耦合器的輸出速度與工作液的液位有直接關系。

圖1 TPKL 閥控充液式調速型液力耦合器結構示意圖

2.4 工作原理

液力耦合器是以費丁格爾液力原理工作的,以液體為工作介質、利用液體動能來傳遞能量的裝置。液體與封閉在殼體中的泵輪(輸入軸)、渦輪(輸出軸)相互作用,產生動量矩的變化,從而傳遞能量。液力傳動在輸入軸與輸出軸之間只靠液體作為工作介質聯系,是一種非剛性傳動,存在著約3%的滑差,構件間不直接接觸,沒有磨損。

液力耦合器傳遞的扭矩直接取決于它的充液量和相應的輸出速度。每個充液量的特性曲線隨轉速增加而下降。充液量愈高,傳遞的扭矩就愈高。控制液力耦合器各個特性曲線和負載特性曲線的交點(穩定工作點),就可建立一個可控啟動工況。利用充液閥和排液閥來控制進入工作腔的工作液數量及速度,使充液量可連續無級地控制在排空和充滿之間(0~100%范圍內),就可按照所需要的曲線控制輸出力矩和速度。

3 液力耦合器在帶式輸送機運行中的性能及控制

3.1 啟動前

首先,充液泵開動,通過潤滑系統對各個軸承進行潤滑;根據需要,通過冷卻系統對油箱中的油進行旁路冷卻,使油溫保持在適宜的范圍內;在輸送機停止狀態下,把液力耦合器內的殘存工作液排回油箱,保證在電機啟動時不傳遞扭矩。

3.2 電機啟動

主電機啟動過程中只帶動液力耦合器泵輪,電機空載啟動。多機驅動時,分別順序空載啟動電機,以避免電壓降和同步浪涌電流峰值對電網的沖擊。

3.3 帶式輸送機可控啟動

電機空載啟動后,排液閥關閉,充液閥處于“充液”位置。控制系統(PLC)監控主電機的電流或力矩信號及液力耦合器輸出軸的速度信號,通過穩定地控制所增加的充油量及充液速度,按設定的恒轉矩加速特性曲線輸出,實現可控啟動。啟動系數可達1.05~1.15。

在多電機驅動時,為消除充液速度的輕微差別,所有液力耦合器都先充液到起始位置(如設定值的30%),然后才會繼續充液,直至達到設定值。這個設定值可以是最大允許啟動扭矩,也可以是已儲存的輸送機停機前的實際扭矩乘以合適的啟動系數。

該帶式輸送機采用的啟動控制方式是“實際扭矩控制”。假定負載及其運行扭矩在停機前后是不變的,就可利用已儲存的輸送機停機前的實際扭矩,乘以合適的啟動系數,得到一個啟動的設定值。這個設定值不是事先設定的,是在每一次啟動時才確定的。每次的啟動力矩和時間會依據每次停機前的負載不同而變化。

3.4 帶式輸送機正常運行

所有液力耦合器都處于額定充滿狀態,帶式輸送機達到額定帶速。工作液從油箱、充液泵、充液閥、冷卻器、工作腔再回到油箱進行循環,保證工作腔始終充滿,持續冷卻,維持正常運行。

3.5 帶式輸送機慢速或驗帶速度運行

慢速或驗帶速度運行時,通常帶式輸送機為輕載或空載,速度遠低于額定速度,液力耦合器處于部分充液狀態。通過監控輸出速度,調節充液閥及排液閥,使輸出速度控制在設定值。常用于運量較小且不能停機或檢查膠帶接頭等情況下。

3.6 帶式輸送機可控停車

液力耦合器本身不能提供剎車力矩。帶式輸送機正常停機時,為防止膠帶動態張力過大,要通過充液閥及排液閥控制排液,按照設定曲線逐步減少電機傳遞的力矩,使輸送帶的張力逐漸降低,直至停機。一般正常停車時間要長于自然停車時間。

3.7 帶式輸送機暫停

當帶式輸送機需要短暫停機時,為避免主電機頻繁啟動對電網的沖擊,可通過排空液力耦合器來斷開主電機與帶式輸送機的連接,使帶式輸送機停止運行,而主電機繼續運轉。

3.8 功率平衡

多機驅動時,由于各個部件(如電機曲線、滾筒直徑、減速器傳動比等)在制造、安裝、運行過程不可避免存在的偏差和磨損,會使各電機間的功率分配不均,發生偏載現象,嚴重時會影響正常運轉,甚至造成設備損壞。

正常運行情況下,在各個驅動參數基本保持一致的前提下,依靠液力傳動的天然特性,液力耦合器的物理滑差對功率進行著自動調節,就有很好的功率平衡。目前國內許多煤礦都在使用這種自然的功率平衡模式,效果較好。

如有更高的平衡要求或有較大的傳動差造成負載不平衡,就要通過控制系統對液力耦合器加以主動控制,進行充、排油操作,確保各驅動力出力均衡。

4 應用及效果分析

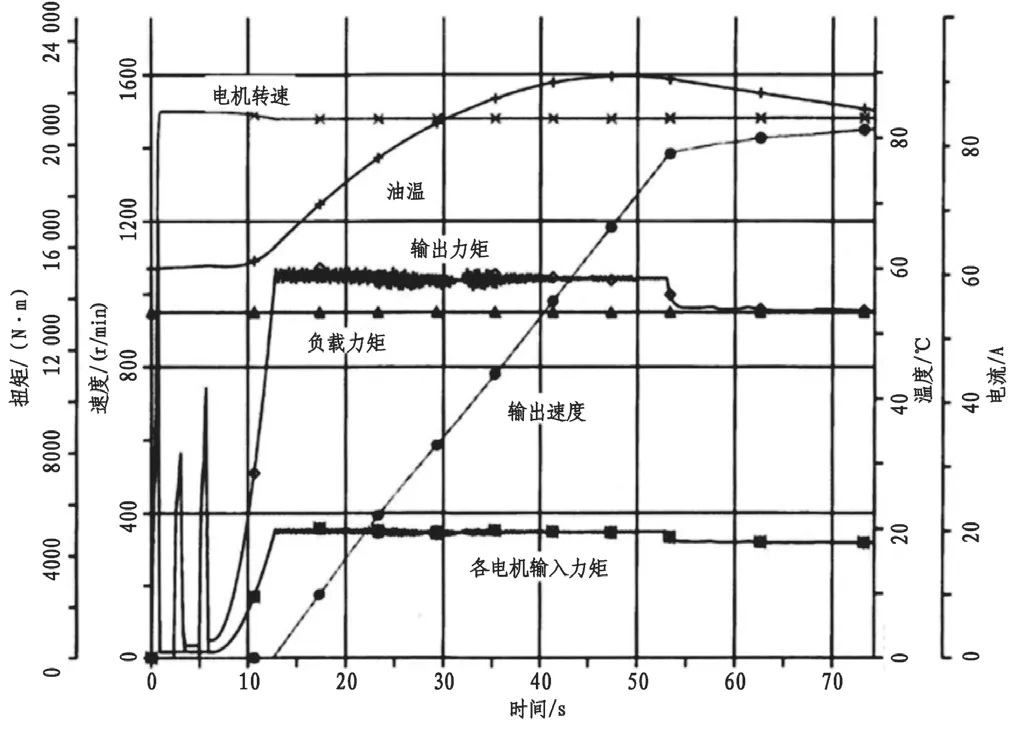

福伊特閥控充液式調速型650 DTPKL 液力耦合器在10#煤層大巷帶式輸送機目前已經進行了安裝調試,并通過了試運轉。現階段礦井主要是綜掘工作面在進行巷道掘進工程,每天生產時間在20 h左右。液力耦合器運行曲線如圖2。

圖2 650 DTPKL 液力耦合器運行曲線

從液力耦合器的運行曲線數據可知:(1)輸送機啟動時間,空載約80 s、輕載約90 s、滿載約150 s。(2)電機電流,電機銘牌額定64 A,電機空轉25 A;輸送機空載28~29 A,輸送機輕載29~30 A,輸送機滿載54 A,相差都在1 A 左右。(3)液力耦合器油溫,輸送機空載和輕載油溫28~30 ℃;輸送機滿載,監測啟動瞬時溫度達到80 ℃,額定速度運行時43 ℃左右(環境溫度約22 ℃)。

5 結論

楊柳煤礦10#煤層大巷帶式輸送機實際運行情況表明,福伊特閥控充液式調速型650 DTPKL 液力耦合器完全能夠滿足該煤礦井下防爆、阻燃、潮濕、多塵的使用環境;能可控啟動/停機;多機驅動時易于功率平衡;吸收沖擊和振動、過載保護性好;低磨損少維護,使用壽命長;能夠變速運行,滿足生產要求,節能降耗。該液力耦合器為保障帶式輸送機的運行安全、提高運輸效率奠定了基礎。