莒山煤礦半煤巖巷道爆破掘進參數優化研究

焦 彪

(蘭花集團莒山煤礦有限公司,山西 澤州 048200)

1 概況

莒山煤礦隸屬于山西蘭花集團,現主采9#煤層。煤層厚度為0.58~1.60 m,平均厚度1.14 m,屬于薄煤層,煤層傾角3°~8°,總體賦存較穩定,基本無夾矸層,層理不發育,但節理比較發育。煤層直接頂為砂質泥巖,平均厚度為2.6 m;基本頂為細粒砂巖,平均厚度為2.7 m;底板為泥巖,平均厚度為4.7 m。

92505 工作面位于9#煤層中部,92505 進風巷設計為矩形斷面,斷面寬×高=3500 mm×3000 mm,掘進采用爆破的方式沿煤層底板破頂掘進。目前的炮孔布置方案如圖1,循環炮眼數量為60 個,周邊炮眼間距為400 mm。該參數下巷道掘進速度較慢,圍巖成型較差,部分區域超挖嚴重。為了提高巷道掘進效率,保證圍巖成型效果及穩定性,需對原有的爆破參數展開優化研究。

圖1 原爆破方案示意圖(mm)

2 掘進爆破參數計算分析

(1)炮孔深度。炮孔深度L可由下式計算[1-2]:

式中:d為每月計劃掘進進尺,取300 m;A為每月掘進工作天數,取26 d;η為炮孔爆破效率,取0.9;N為每天掘進的循環數,取6。

由式(1)計算得出合理的炮孔深度為2.14 m。為便于現場施工,炮孔鉆進深度取2.2 m。

(2)炮孔數量。炮孔數量N1可由下式計算[3]:

式中:Q為每立方米單位炸藥的消耗量,取1.18 kg;S為巷道的斷面積,10.5 m2;β炮眼裝藥系數,取0.57;L為炮孔深度,取2.2 m;m為每個爆破藥卷的重量,取0.8 kg。

將上述數據代入式(2)后得出炮孔數量N1=53.8,約等于54 個炮孔。由計算結果可知,原爆破方案中的炮孔數量超出理論值,鉆進工程量增大,影響掘進效率。另外,炮孔數量較多也導致了巷道圍巖的超挖,影響了巷道成型效果。

根據現場分析可知,原爆破方案中的掏槽炮眼及輔助炮眼可以較好地將半煤巖巷道中部的圍巖破碎,而周邊炮眼處的圍巖分層明顯,爆破時容易分層破裂脫落,因此需對周邊炮眼的參數進行計算及數值模擬分析。

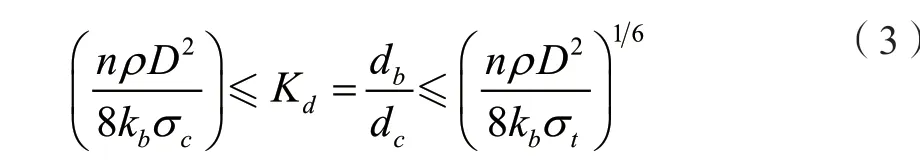

(3)裝藥不耦合系數

在掘進面爆破時,不僅要使巖塊破碎,還要保證爆破后的巷幫圍巖平滑,盡可能降低對圍巖穩定性的影響,因此爆破壓力應低于孔壁圍巖的抗壓強度并高于其抗拉強度,則炮孔不耦合裝藥系數Kd可由式(3)確定[4]:

式中:ρ為炸藥密度,1.1 g/cm3;D為炸藥爆炸速度,2000 m/s;n為爆破增壓倍數,取8;db為炮孔直徑,mm;dc為裝藥直徑,28 mm;σc為巖體抗壓強度,頂板巖層取26 MPa,煤取14.6 MPa;σt為巖體抗拉強度,巖層取4.6 MPa,煤取2.0 MPa。

將上述數據代入式(3)可得,炮孔位于巖層時,Kd為1.6,則炮孔直徑為44.8 mm;炮孔位于煤體中時,Kd為1.7,炮孔直徑為47.6 mm。為便于施工管理,提高效率,炮孔直徑統一定為43 mm。

3 周邊炮孔爆破模擬分析

由前述分析可知,影響半煤巖巷道爆破效果的主要為周邊炮孔,而原先爆破方案下的周邊炮孔間距不合理,為此通過ANSYS 有限元軟件中的爆破模型對周邊炮孔間距進行優化分析[5]。根據現場條件,模擬時分別設定巖層處周邊炮孔間距為400 mm、500 mm 及600 mm,煤體處周邊炮孔的間距為500 mm、600 mm 及700 mm,對比分析不同間距方案下的爆破效果。

3.1 不同間距下爆破應力分布

在數值模擬中,圍巖爆破后的效果可由爆破能量集中程度及能量作用持續時間來判定。能量集中程度越高、持續作用時間越久,則爆破效果越好。

當爆破位于巖層中時,爆破作用0.5 ms 后,400 mm 間距下的巖層孔周圍應力分布均勻,集中程度高,爆破效果最好;500 mm 布孔間距的效果次之;600 mm 布孔間距下的巖層孔周圍應力分布極不規則,且爆破持續作用的時間較短,爆破效果最差。而在煤體中,炮孔間距越小,爆破能量越大,持續作用時間也越久,有利于煤體破碎。

在相鄰兩炮孔中心布置監測點,分析不同布孔間距下炮孔之間圍巖的爆破效果。如圖2。

圖2 不同布孔間距下炮孔之間應力變化

由圖2 可知,在巖層及煤體中,爆破布孔間距越小,爆破應力的周期幅值就越大,也就是說布孔間距越小,應力波越不易衰減,爆破效果越好。當爆破孔間距為500 mm 時,巖層及煤體中爆破后的應力峰值分別為129.7 MPa 及165.4 MPa,圍巖越堅硬,爆破后的應力峰值越低,爆破效果越差。

3.2 不同間距下爆破應變特征

為分析不同布孔方案下爆破應力波在煤巖體中的作用范圍,提取了不同方案爆破1.5 ms 后的應變塑性區特征,如圖3、圖4。

圖3 巖層中不同布孔間距下塑性應變區

圖4 煤體中不同布孔間距下塑性應變區

由圖3 可知,爆破應變率在巖層炮孔周圍達到了0.23%以上。400 mm 及500 mm 炮孔間距下炮孔間的爆破塑性應變區分布均勻,且均互相貫通連接;而600 mm 炮孔間距下,三個炮孔形成的塑性應變區不光滑,且未互相貫通。由此可知,在巖層中,400 mm 及500 mm 的炮孔間距可以滿足爆破需求,而600 mm 炮孔間距的爆破效果較差。

由圖4 可知,爆破應變率在煤體炮孔中,500 mm 及600 mm 炮孔間距下炮孔間的爆破塑性應變區分布均勻,且均互相貫通連接;而700 mm 炮孔間距下的塑性應變區各自獨立,未互相貫通。由此可知,在煤體中,500 mm 及600 mm 的炮孔間距可以滿足巷道爆破成型需求。

綜合數值模擬結果可知,在巖層中,400 mm及500 mm 的炮孔間距下能量集中程度高,且爆破后的塑性應變區光滑并相互貫通,但為防止巷道深部圍巖的穩定性受到較大的影響,選擇500 mm 的炮孔間距更為合適。在煤體中,500 mm 炮孔間距下的爆破能量持續作用時間長,塑性應變區互相貫通且更加光滑。因此,最終確定周邊炮孔的合理間距為500 mm,較之前的炮孔布置方案減小了100 mm,更有利于提高掘進效率,保證巷道成型效果。

4 工程實踐

根據理論計算及數值模擬結果,結合92505 工作面的實際條件,對爆破布置方案進行了優化。將周邊炮孔的間距降低為400 mm,炮孔總數由60 個降低為54 個,其中,頂、底板各減少2 個炮孔,兩幫各減少1個炮孔。優化后的炮孔布置方案如圖5。

圖5 優化后爆破方案示意圖(mm)

炮孔布置方案優化后,減少鉆孔工程量,大幅度提升了半煤巖巷的掘進效率,降低了施工成本。現場觀測表明,應用優化后爆破方案后,巷道整體成型較好,未出現煤巖分層脫離的現象,且巷道的穩定性未受到明顯影響。

在現場對92505 進風巷爆破方案優化前后的日掘進進尺進行為期20 d的實測統計,統計結果如圖6。

由圖6 可知,爆破方案優化前,掘進日進尺最高為3.8 m,平均日進尺為2.974 m,在統計期間的總進尺為58.9 m,預計月平均進尺約為89.05 m;對爆破方案進行優化后,掘進日進尺最高為4.58 m,平均日進尺為4.469 m,在統計期間的總進尺為89.7 m,預計月平均進尺約為135.12 m。采用優化爆破方案后,巷道日均進尺提高了1.495 m,月均進尺提高了46.07 m,其掘進效率提高了51.73%,應用效果顯著。

圖6 爆破方案優化前后掘進進尺對比

5 結論

(1)通過理論計算得出,92505 半煤巖巷道爆破掘進時的合理炮孔深度為2.2 m,炮孔數量為54個,裝藥不耦合系數為1.6~1.7.為便于現場施工,提高效率,炮孔直徑統一設置為43 mm。

(2)利用ANSYS 模擬軟件分析了不同布孔間距下,煤巖體中爆破應力及塑性應變區的分布情況,得出在煤巖體中,周邊炮孔的間距為500 mm 時,爆破后的塑性應變區光滑并相互貫通,且對巷道穩定性影響較小。

(3)優化后的爆破方案中周邊炮孔的間距降低為400 mm,炮孔總數降低為54 個。結果表明,采用優化爆破方案后,巷道日均進尺提高了1.495 m,月均進尺提高了46.07 m,其掘進效率提高了51.73%,保證了巷道的安全快速掘進。