金剛石微粉低溫化學鍍鎳品質影響因素

方莉俐,李靖華,劉 韓

(中原工學院理學院,鄭州市低維量子材料及器件重點實驗室,鄭州 450007)

0 引 言

金剛石因其優異性能在刀具、磨具行業得到廣泛應用,工業上一般采用在金剛石表面鍍覆金屬層進而提高刀具、磨具整體性能[1-2]。隨著光電產業和半導體產業的快速發展,對用于硅片切割的金剛石線鋸的要求越來越高。電鍍法制備金剛石線鋸具有操作簡單、成本低和原材料利用率高等優點。目前金剛石線鋸向著細直徑(50 μm,甚至更細)方向發展,電鍍線鋸所用金剛石微粉磨料的粒徑(10 μm以下)也越來越小[3]。由于金剛石微粉不導電,多用于電鍍線鋸的金剛石微粉表面鍍覆金屬導電層。金剛石微粉表面鍍覆金屬層的方法有化學鍍[4]、電鍍[5]、磁控濺射[6]等。金剛石微粉化學鍍鎳因其成本低、操作方便、工藝成熟等優點得到大量應用。根據金剛石微粉化學鍍鎳鍍液溫度不同,可將其劃分為高溫化學鍍鎳(85~95 ℃)、中溫化學鍍鎳(65~75 ℃)、低溫化學鍍鎳(低于50 ℃)[7]。低溫化學鍍鎳與高、中溫化學鍍鎳相比具有成本低、鍍液穩定性好的優點。但目前金剛石微粉低溫化學鍍鎳仍存在鍍層沉積速率較慢、鍍覆不均勻和連晶等問題[8]。因此在金剛石微粉低溫化學鍍鎳研究中多關注于提高鍍層沉積速率和鍍層質量。

金剛石微粉低溫化學鍍鎳鍍層性能直接受到鍍層晶體結構影響,而鍍層晶體結構又與鍍層中磷(P)含量密切相關,因此對鍍層中P含量研究也十分重要。根據鍍層中P含量不同可分為低磷(w(P)=1%~4%,質量分數)、中磷(w(P)=5%~8%)、高磷(w(P)>8%)鍍層,相應的鍍層微觀結構為晶體、晶體和非晶體混合、非晶體[9]。根據不同應用需要,選擇相應P含量鍍層,例如:高磷鍍層在酸性環境下耐蝕性相對更好,非磁性;中磷鍍層既耐腐蝕又耐磨;低磷鍍層導電性相對更好[10]。金剛石線鋸中的金剛石微粉顆粒在工作過程中,不斷與加工工件發生碰撞受到沖擊,影響其切割效果。沖擊韌性是反映金剛石顆粒耐沖擊性的主要指標。但鍍層中P含量與鍍鎳金剛石微粉沖擊韌性關系鮮有文章報道。

金剛石微粉低溫化學鍍鎳可采用有機酸加速法,有機酸作為加速劑能夠提高鍍層沉積速率,是實現低溫化學鍍鎳的關鍵[11]。同時有機酸還是絡合劑,與化學鍍液穩定性、鍍層的沉積速率和表面形貌有直接關系。現多以兩種有機酸作絡合劑,在保證較快沉積速率的情況下也可以獲得質量較好的鍍層[12]。因此有機酸種類及其用量的選擇極為重要。在實驗和文獻調研過程中發現,鍍液pH值和溫度對鍍層的沉積速率、表面形貌和P含量具有重要影響[13]。

本文采用低溫化學鍍的方法,在金剛石微粉表面鍍鎳。選擇檸檬酸+乳酸、檸檬酸+琥珀酸、乳酸+琥珀酸3種絡合劑,對其配比進行實驗,各選出沉積速率最快的一組配比。以鍍液穩定性、鍍層沉積速率、鍍層表面形貌來確定所用絡合劑[14],并研究不同絡合劑對P含量的影響。在選定絡合劑后,改變鍍液pH值和溫度,研究其對金剛石微粉化學鍍鎳鍍層沉積速率、表面形貌、P含量的影響,從而確定最佳鍍液pH值和溫度。

1 實 驗

1.1 原材料與儀器

原材料:JRI型人造金剛石(M4/8)、氫氧化鈉、硝酸、氯化鈀、氯化亞錫、鹽酸、硫酸、硫酸鎳、次亞磷酸鈉、檸檬酸、琥珀酸、乳酸、乙酸鈉、十二烷基苯磺酸鈉、硫脲,以上試劑均為分析純,未經進一步處理直接使用。

儀器:FA4002B型電子天平、B13-3型智能恒溫數顯定時磁力攪拌器、麥奇克S3500SI激光粒度粒形分析儀、CYCJ-91A型沖擊韌性測定儀、MERLIN Compact型掃描電鏡及其附帶的能譜儀。

1.2 工藝流程及條件

金剛石微粉化學鍍鎳的工藝流程為:除油(10 g/L的NaOH,30 min)→水洗3~5次→親水化(10%(質量分數)的HNO3溶液,30 min)→水洗3~5次→敏化(0.5 g/L SnCl2+50 mL/L HCl,30 min)→水洗3~5次→活化(0.5 g/L PdCl2+50 mL/L HCl,30 min)→水洗3~5次→化學鍍鎳→性能表征。

工藝條件:鍍液200 mL,金剛石微粉裝載量3 g,水浴加熱溫度30~50 ℃,攪拌速度200 r/min。

1.3 樣品性能測試

沉積速率測試:用電子天平稱出化學鍍前金剛石微粉質量m1和化學鍍后質量m2,施鍍時間為t,沉積速率v以式(1)計算:

(1)

鍍液穩定性測試:采用氯化鈀(PdCl2)加速法,取50 mL鍍液,將化學鍍液水浴加熱至60 ℃,向鍍液內加入10 mg/L PdCl2溶液1 mL,記錄自PdCl2加入至開始出現沉淀物的時間。

沖擊韌性測試:用沖擊韌性測定儀測試樣品的沖擊韌性,取0.4 g鍍覆后的金剛石微粉,與直徑8 mm的鋼球一同裝入沖擊韌性測定儀的試樣管中,振動頻率為2 000 r/min,沖擊次數2 000次,使用激光粒度粒形分析儀測出沖擊前D50(記為r1)和沖擊后D50(記為r2),沖擊韌性值Y以式(2)計算,沖擊韌性值用1~100之間的數字表示,數字越大沖擊韌性越好[15-16]。

(2)

形貌及P含量測試:用掃描電子顯微鏡(SEM)觀測金剛石微粉表面形貌,使用附帶的EDS檢測鍍層中P含量。

2 結果與討論

2.1 絡合劑對金剛石微粉低溫化學鍍鎳品質影響

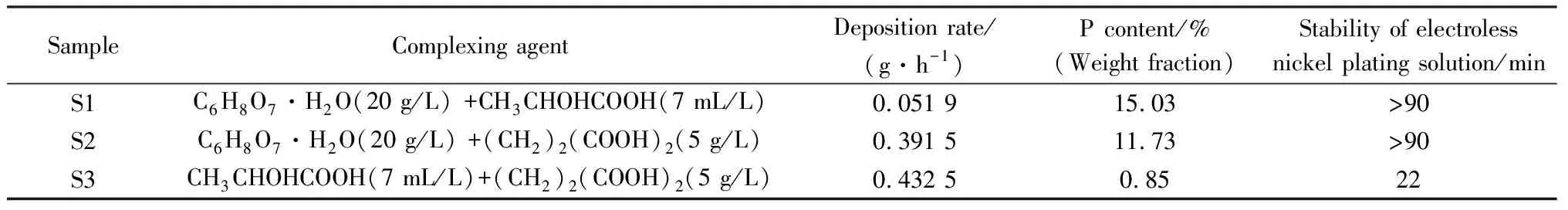

控制鍍液pH值為5,溫度為35 ℃,化學鍍液成分為:硫酸鎳27 g/L、次亞磷酸鈉30 g/L、乙酸鈉15 g/L、十二烷基苯磺酸鈉1 g/L、硫脲1.4 mg/L,使用不同絡合劑進行化學鍍鎳,施鍍時間為1 h,化學鍍鎳完成后對鍍層沉積速率、P含量、鍍液穩定性進行測試,結果如表1所示,鍍層表面形貌如圖1所示。

表1 鍍層沉積速率、P含量、鍍液穩定性測試結果Table 1 Test results of deposition rate, P content and stability of electroless nickel plating solution

由表1可以看出,采用不同絡合劑鍍層沉積速率不同。絡合劑配比為7 mL/L的乳酸加5 g/L的琥珀酸時(樣品S3),沉積速率最快(0.432 5 g/h);絡合劑配比為 20 g/L的檸檬酸加7 mL/L的乳酸時(樣品S1),沉積速率最慢(0.051 9 g/h)。這主要是因為絡合劑的絡合能力越強,形成的螯合物越穩定,反應過程中釋放Ni2+越慢,鍍液中游離的Ni2+也越少[17],反應速率也就越慢。絡合劑的絡合能力與其穩定常數(PK)值和絡合劑的配位基數目(即所能形成的螯合物多元環數)有關。PK值越大絡合能力越強,檸檬酸PK值為6.9,乳酸PK值為2.5,琥珀酸PK值為2.4[18];五元環和六元環的螯合物最穩定,乳酸、檸檬酸、琥珀酸所形成的螯合物多元環數分別為五元環、六元環、七元環[19]。綜合考慮PK值和絡合劑的配位基數目可知,S1、S2、S3絡合劑絡合能力依次減弱,所以沉積速率S1最慢S3最快。同時由于3組實驗鍍液中次亞磷酸根離子濃度相同,絡合劑絡合能力越強鍍層中P含量越高,所以S1、S2、S3樣品P含量依次降低。

由表1可以看出,S1、S2鍍液穩定性較好,在90 min時間內未出現沉淀物。S3鍍液穩定性最差,在23 min時出現黑色沉淀物。造成鍍液分解的主要原因是溶液中的Ni2+易生成鎳的氫氧化物沉淀。絡合劑絡合能力越強,與Ni2+形成的絡合物越穩定,越不容易生成沉淀,鍍液穩定性越好。由上述可知,S1、S2、S3絡合劑絡合能力依次減弱。所以S1、S2絡合劑化學鍍液穩定性更好,可適用pH值、溫度范圍更廣。

圖1是3組實驗樣品鍍層表面形貌。從圖1中可以看出S1樣品鍍層表面出現漏鍍,這主要是因為鍍液在35 ℃時反應速度過慢,1 h的反應時間未能將金剛石微粉顆粒完全包裹住。S2樣品鍍層表面基本無漏鍍,鍍層致密緊實,S3樣品由于反應速度過快鍍層表面出現大小不等的瘤狀物[20]。

采用S2絡合劑,鍍液穩定性好、沉積速率快,鍍層致密無漏鍍。因此選擇絡合劑配比為20 g/L的檸檬酸+5 g/L的琥珀酸,實驗研究鍍液pH值、溫度對低溫化學鍍鎳品質影響。

2.2 pH值對金剛石微粉低溫化學鍍鎳品質影響

控制鍍液溫度為35 ℃,化學鍍液成分為:硫酸鎳27 g/L、次亞磷酸鈉30 g/L、檸檬酸20 g/L、琥珀酸5 g/L、乙酸鈉15 g/L、十二烷基苯磺酸鈉1 g/L、硫脲1.4 mg/L,改變pH值分別為3、4、5、7、9、11、13,施鍍時間為1 h,觀測鍍層形貌,測定鍍層沉積速率和鍍層中P含量。pH值對鍍層沉積速率和P含量影響如圖2所示。

原子氫產生:

(3)

(4)

鎳的產生:

(5)

磷的產生:

(6)

(7)

由式(3)、(5)可知,pH值低時,原子氫和鎳的生成速率低,隨著pH值升高,原子氫和鎳的生成速率逐漸升高,鍍層沉積速率也隨之增高。但在pH值為13時反應速率過快,造成鍍液pH值變化快,調節穩定鍍液pH值操作困難。同時由于鍍液中OH-過多,易出現氫氧化鎳沉淀,造成鍍液分解,出現化學反應不穩定、漏鍍、鎳渣的情況,如圖3(a)所示。圖3(b)是pH值為13,正常反應時金剛石微粉鍍層表面形貌,可以看出鍍層致密無漏鍍。

由圖2可以看出隨著pH值升高P含量不斷降低。這是因為pH值低時式(3)、(5)反應速率下降,但式(6)、(7)反應速率上升,鍍層中鎳含量減少,P含量增加。在pH值為4~5時獲得高磷鍍層,在pH值為7~9時獲得中磷鍍層,在pH值為11~13時獲得低磷鍍層。高磷、中磷、低磷鍍層因鍍層晶體結構不同造成鍍層性能不同。

圖4為鍍層沖擊韌性隨P含量變化情況,從圖4可以看出,隨著P含量增加沖擊韌性逐漸變差。這是由于隨著P含量增加,鍍層微觀結構從晶體逐漸變成晶體和非晶體混合直至變成非晶體。低磷時鍍層的微觀結構為晶體,受到外力時內應力小塑性變形抗力高。隨著P含量增高,鍍層晶粒的晶格發生畸變,內應力增大塑性變形抗力變低[22]。

綜上所述,隨著pH值升高鍍層沉積速率逐漸升高、P含量逐漸降低。但pH值高于11時,化學反應速率過快,不易穩定鍍液pH值,同時會造成鍍液分解,導致化學反應失敗。因此在pH值為5~11時比較合適,通過調節pH值可以獲得高、中、低磷鍍層,不同的P含量鍍層性能不同。

2.3 溫度對金剛石微粉低溫化學鍍鎳品質影響

控制鍍液pH值為5.0,化學鍍液成分為:硫酸鎳27 g/L、次亞磷酸鈉30 g/L、檸檬酸20 g/L、琥珀酸5 g/L、乙酸鈉15 g/L、十二烷基苯磺酸鈉1 g/L、硫脲1.4 mg/L,改變溫度分別為30 ℃、35 ℃、40 ℃、45 ℃、50 ℃,施鍍時間為1 h,觀測鍍層形貌,測定鍍層沉積速率和鍍層中P含量。溫度對鍍層沉積速率和P含量影響如圖5所示。

3 結 論

在低溫條件下對金剛石微粉(M4/8)表面進行化學鍍鎳。金剛石微粉裝載量、攪拌速度、除絡合劑外其他鍍液成分不變的條件下,采用控制變量法,研究絡合劑、鍍液pH值、溫度對金剛石微粉低溫化學鍍鎳品質影響,所得結論如下:

(1)絡合劑配比為20 g/L的檸檬酸加5 g/L的琥珀酸時,鍍液穩定性好,溫度為35 ℃時鍍層沉積速率為0.391 5 g/h,鍍層致密無漏鍍。

(2)pH值在3~13時,隨著pH值升高鍍層沉積速率逐漸增加、P含量逐漸減小。在pH值為13時沉積速率最大,此時P含量最低。但pH值高于11時,造成鍍液易分解,化學反應過快,不易穩定鍍液pH值。因此pH值控制在5~11較為合適。

(3)在30~50 ℃范圍內,隨著溫度升高鍍層沉積速率逐漸升高、P含量逐漸升高。但溫度高于45 ℃時,化學反應過快,不易穩定鍍液pH值。因此溫度控制在35~45 ℃較為合適。