含油廢水錯流膜過濾流場及多級處理工藝模擬*

王慶港 李桂水 洪逸斌 陳 皓 李 煜 李文祥

(天津市輕工與食品工程機械裝備集成設計與在線監控重點實驗室;天津科技大學機械工程學院)

0 引 言

含油廢水主要來源于石油工業的采油、煉油及石油化工生產等過程。油品進入水體后,會在表層形成水膜,從而導致水體缺氧、生物死亡,造成嚴重的環境污染。目前我國頒布的《中華人民共和國海洋環境保護法》等法規規定,廢水含油的最高允許排放質量濃度為10 mg/L[1]。無論含油廢水的處理目的是回收油(經濟角度)還是為環境友好考慮除去油相,油與其他不溶性組分的分離都是必須的。與其他常規技術相比,膜技術處理含油廢水的優勢在于當處理油滴尺寸小于10 μm時效果更好,處理水屬于乳化含油廢水范圍[2]。對于研究錯流膜過濾乳化油水混合液,數值模擬可以獲得比試驗研究更多的信息,例如操作參數變化范圍、目標參數及物料種類等,試驗卻無法進行類似的廣泛研究。數值模擬與運用儀器設備分析相比具有獨特的優勢,例如,在分析過程中,容易直觀和全面地分析并能獲取精確的數據,能模擬出流體在實際流動過程中各種所測數據對應的狀態等[3]。

ZHANG W.X.等[4]利用旋轉圓盤膜組件(RDM)結合超濾系統處理紫花苜蓿廢水實現蛋白回收,滲透液排出作為農田灌溉使用,采用全循環試驗研究膜及操作條件對分離效果的影響,截留液經過厭氧處理可作為高蛋白動物飼料;LI L.N.等[5]利用旋轉圓盤親水膜組件過濾系統回收分散在水包油乳液中的亞麻籽油,試驗采用2種親水膜材料,分別為平均孔徑為0.15 μm的聚偏氟乙烯和切割分子量為50 kDa的聚醚砜膜,研究證實圓盤轉速提高可提高滲透通量。其他相關研究還有利用高剪切輔助作用對污染膜清洗恢復[6],通過構筑水凝膠化學異質結膜表面獲得零通量衰減膜,以用于油水分離[7],將各種過程集成改進油水分離效果及效率,如微濾-凝聚組合[8]、電化學微濾技術[9]、膜過程耦合截留各組分[10]、膜破乳及影響因素研究[11-12],利用人工神經網絡[13]或響應面技術[14]對油水分離過程進行多目標模擬,K.J.LEE等[15]采用水在多孔介質中的流動模擬了錯流微濾過程。因為在錯流膜過濾過程實現乳化含油廢水的資源化處理方面,針對油滴間碰撞及聚并的動力學規律的研究并不多見,所以對油滴運動趨勢仍需展開更深入的研究。

本文通過數值模擬對油相體積分數變化進行分析,發現油滴在膜面上有向中心聚集的現象,分析了轉速對膜表面濃度極化的影響,以及通過控制變量法來研究孔隙率或溫度對膜通量和截留率的影響;優化了多級膜過濾處理技術,使乳化含油廢水達到可排放標準,所得結論可為工程實踐提供一定的理論依據。

1 模型建立

1.1 物理模型

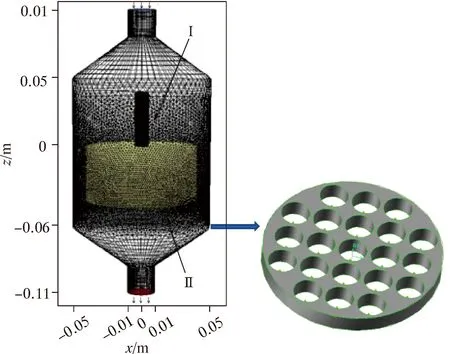

物理模型及坐標系統如圖1所示。裝置入口直徑d=20 mm,總高h=210 mm,油滴種類選用汽油,粒徑3.868 μm,入口速度0.1 m/s,體積分數0.2%,旋轉角速度5 rad/s,出口表壓力0,料液溫度為300 K。采用Hex/Wedge的網格劃分方法和Cooper的網格劃分類型,網格單元1 706 580個,中間圓筒內采用三維旋轉模型(Ⅰ區)和多孔介質模型(Ⅱ區)連接,多孔介質模型為蜂窩狀,連接體所處高度區間為z(-0.06 m,-0.05 m)。

圖1 物理模型及坐標系統Fig.1 Physical model and coordinate system

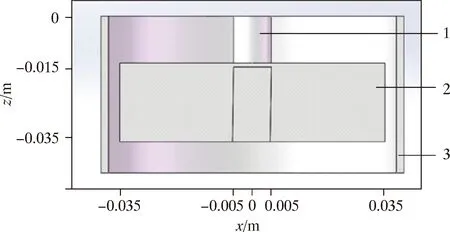

因為在裝置中旋轉和滲透過程需要設定平衡類型,所以裝置在上下方向和左右方向對稱。本文選擇歐拉(Eulerian)多相流模型,采用標準的k-ε湍流模型。多孔介質模型的黏性阻力系數和慣性阻力系數由文獻[16]查得,通過在z方向設置油相和水相較低的阻力系數,且油相的阻力系數要遠遠大于水相,從而達到油水分離的效果。壓力和速度耦合項采用simple算法,動量方程和能量方程采用一階迎風格式進行離散求解,采用速度入口和壓力出口邊界條件。在三維旋轉模型中,劃分為轉子區和定子區。圖1中的黃色區域代表轉子區,所處高度區間為z(-0.04 m,0 m),內部是十字攪拌槳。轉子區全剖示意圖及坐標系統如圖2所示。為了消除網格密度對計算結果的影響,通過對轉子區采用加密網格的方式進行計算,得到近似的網格無關解。

1—攪拌軸;2—攪拌器;3—轉子區外殼。圖2 轉子區全剖示意圖及坐標系統Fig.2 Full-section of rotor area

1.2 數學模型

在豎直方向上,乳化含油廢水要考慮浮力的影響,本文采用接近實際的三維模型計算。連續方程、動量方程及能量方程可以參考文獻[17],湍流動能和湍流黏度公式可參考文獻[18],重力加速度設置為-9.81 m/s2,所有參數選取國際單位。相關參數計算如下。

(1)

(2)

Δp=p1-p2

(3)

(4)

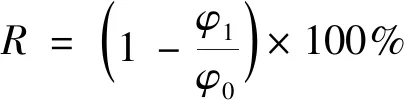

(5)

式中:M為作用在攪拌軸上的扭矩,N·m;n為轉速,r/s;μ為流體黏度,Pa·s;V為攪拌槽內流體體積,m3;p為流體流動動壓,Pa;A為有效過濾面積,m2;t為過濾時間,s;V1為過濾時間t內的滲透液體積,m3;ρ為流體密度,kg/m3;v為流體流速,m/s;p1為膜前給水壓力,Pa;p2為膜濾后壓力,Pa;J為膜通量,L/(m2·h);R為截留率,%;φ0為入口油相的體積分數,m3/m3;φ1為出口油相的體積分數,m3/m3;Δp為跨膜壓差,Pa。

2 數值模擬結果及分析

2.1 模型驗證

本文通過試驗方法來驗證模型的正確性。首先利用機械攪拌法[19]來制備乳化含油廢水,在2 mL汽油和1 000 mL去離子水的混合液中添加2 g吐溫-80,再以3 000 r/min的轉速攪拌50 min,得到油滴平均粒徑為3.868 μm的乳化含油廢水。通過錯流膜過濾方式處理所得的乳化含油廢水,流程如圖3所示。循環泵將料液抽出后,通過閥門流向錯流膜過濾裝置。該裝置的尺寸與物理模型一致,中間設有流量計和水壓表,通過流量可計算出流速。閥門的開度可以控制液體的流速,調節循環泵的頻率來控制壓力,膜過程為微濾。由于模型的高度與膜面上的速度數值較低,對膜上表面的總壓影響很小,可近似認為膜表面上的壓力不變,取模擬結果的均值0.7 MPa作為循環泵的給水壓力。計算模擬結果中不同旋轉角速度下的膜面橫向流速的平均值(共5組數據),分別將其作為試驗條件中錯流膜過濾原液的入口速度。每組試驗經過20 min過濾后,采用熱天平方法[20]依次檢測滲透液的濃度,利用BT-9300H型激光粒度分布儀檢測濃縮液的粒徑范圍,結果如表1所示。

圖3 錯流膜過濾乳化含油廢水流程圖 Fig.3 Flow chart of cross-flow membrane filtration of emulsified oily wastewater

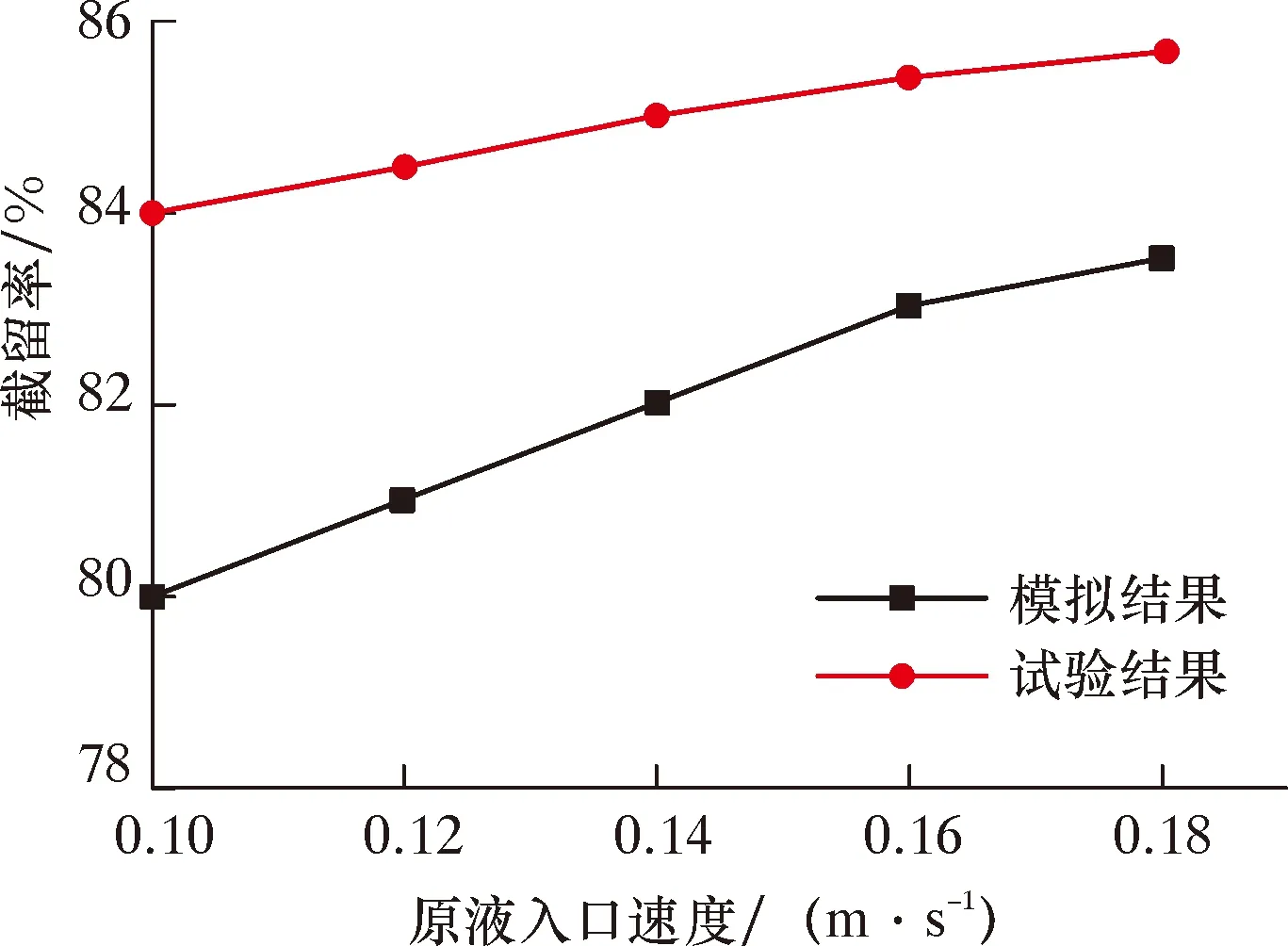

隨著原液入口速度的增大,濃縮液的平均粒徑會變小。這說明速度的增大使膜的剪切力增大,會導致油滴破碎,減小大油滴形成的概率。比較仿真結果與試驗結果中的截留率,如圖4所示。由圖4可知:仿真結果中的截留率隨著原液入口速度的增加而增大,與試驗結果的變化規律相同;且模擬結果和試驗結果中得出的截留率數值近似相等,說明模擬產生的數據具有可信度。

圖4 仿真結果與試驗結果得出的截留率比較圖Fig.4 Comparison of interception rate between simulation results and experiment results

2.2 強制錯流的油水處理裝置內的流場分析

先在Fluent中設定油水混合物的入口速度為0.1 m/s,油相體積分數為0.2%,出口表壓力為0,孔隙率為0.1,分析縱截面x=0上的速度矢量圖與表觀速度云圖,結果如圖5所示。從流場的模擬結果可以看出,攪拌槳兩端速度最高,隨著液體遠離槳葉,速度逐漸降低。葉片攪動的高速流體進入周圍大量低速運動的流體中,大部分沿著槳葉上方擴散。由于下方有膜的阻擋,速度下降很明顯。膜下方的藍色區域速度很低,說明滲透過程緩慢。

圖5 縱截面x=0處乳化含油廢水的表觀速度與速度矢量云圖Fig.5 Cloud chart of apparent velocity and velocity vector of emulsified oily wastewater at vertical section x=0

從圖5a可以看出:高亮區域集中在速度入口段和攪拌槳葉兩端,且左右對稱;定子區和轉子區之間交界面比較明顯,說明網格劃分連續,網格質量較高。從圖5b可以看出,十字攪拌器流場在葉輪四周產生強烈的徑向運動,在濾室的底部和上部各產生一個循環區,流線的形狀趨向“D”形。上部循環區的液體與入口的流體相遇碰撞,減緩了軸向流速。下部循環區的流體沖擊膜面后,中心速度隨徑向距離的增加而衰減,3個速度分量中以切向和徑向速度為主,軸向速度可以忽略。

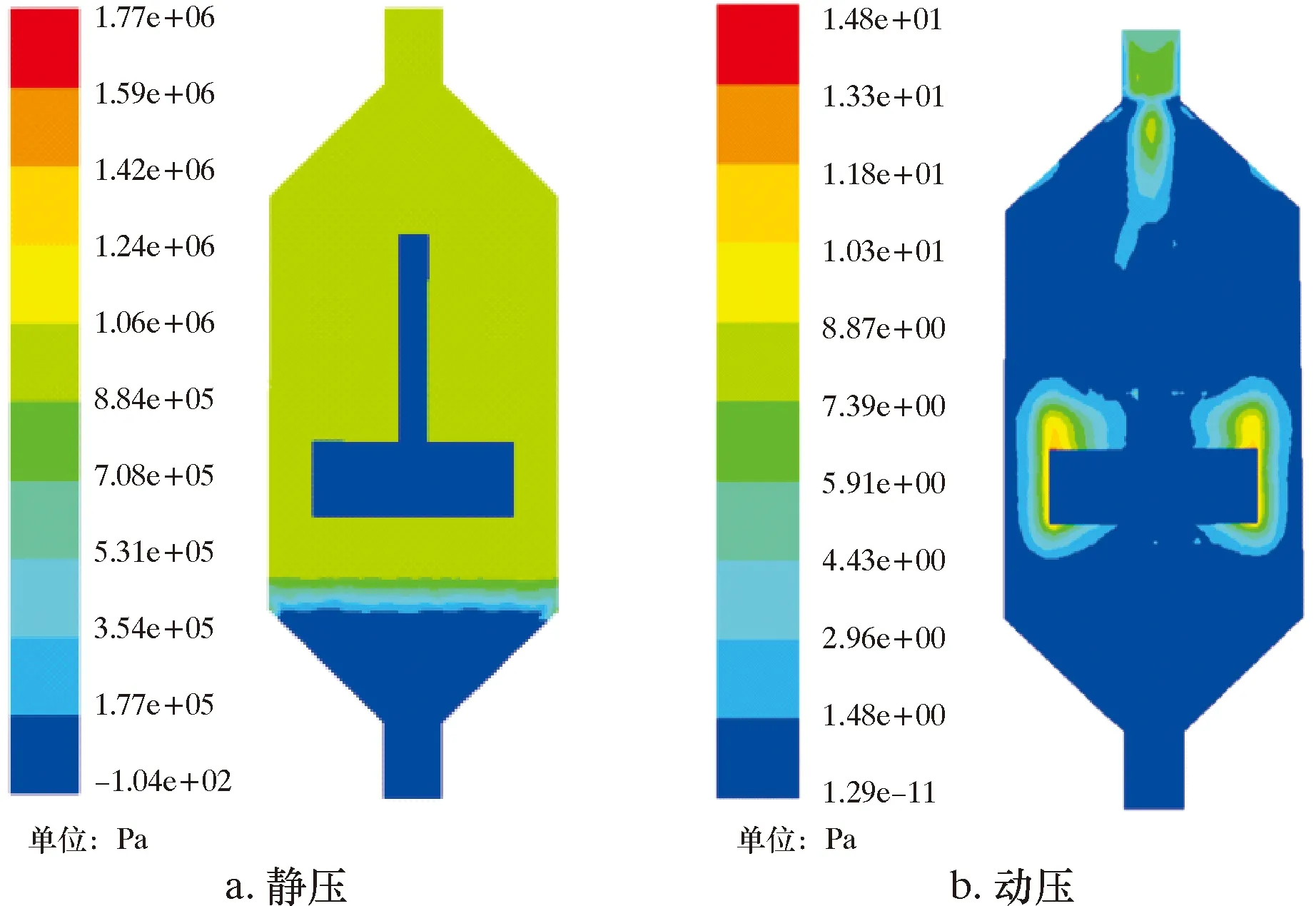

分析縱截面x=0上乳化含油廢水的靜壓、動壓分布,如圖6所示。油水分離裝置在過濾膜下方總壓約為標準大氣壓,上方靜壓在0.88~1.06 MPa。而多孔介質區的靜壓從上至下是衰減的,軸向的壓力差有利于乳化含油廢水的滲透過程。而動壓沒有負值,高亮區主要存在于3個部位,分別是料液入口和攪拌槳葉的兩端。因為動壓和速度的平方成正比,速度較高的區域會出現更高的動壓。軸向有明顯的靜壓差存在,與油水分離裝置的機理相吻合,跨膜壓差(總壓)是驅動水在垂直方向上流向滲透液出口的動力,在過濾膜的阻擋下,濾室內的水包油類型的乳化液滴脫水后,形成的濃縮液可作為資源被回收。

圖6 縱截面x=0處的乳化含油廢水的靜壓與動壓分布云圖Fig.6 Cloud chart of static and dynamic pressure distribution of emulsified oily wastewater at vertical section x=0

2.3 濾室中不同截面上濃縮液的油相分布

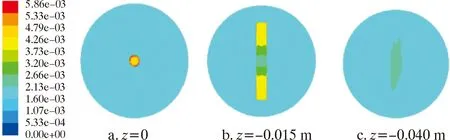

分布于同一旋轉角速度5 rad/s,不同橫截面(z=0、z=-0.015 m及z=-0.040 m)上的油相體積分數結果見圖7。油滴在離心力的作用下,會向中心的壁面聚集,且高度值越大,油滴聚集的面積越小,處于中心的油相云圖顏色越深。因為油滴的慣性力小于水,相應的向心加速度小,在同一轉速下旋轉半徑較小。在橫截面z=0處,小圓內部的油相體積分數分為3個區間,油相的體積分數在小圓邊緣最高,其值為0.005 33~0.005 86。因為油相聚集過程受到中心的攪拌器壁面的干擾,在該壁面上濃縮液發生濃度富集現象。在橫截面z=0和z=-0.015 m處,油相聚集的面積等于對應的橫截面與攪拌器相交的面積。在z=-0.04 m截面上,油相在中心聚集的濃度比較均勻,因為相比截面z=0和z=-0.015 m,濃縮液的油滴運動沒有受到壁面的阻礙。濃縮液的富集現象直觀說明料液側油滴在做無規則的多向擴散與碰撞運動之后,存在聚并的現象。與試驗得出的結論一致,乳化含油廢水的油滴平均粒徑由入口的3.860 μm到經濃縮后的8.643 μm,油滴粒徑變大。膜面上沒有滲透的油滴在攪拌的作用下加劇了粒子間的碰撞,且油滴撞到一起后大概率發生融合。而在膜的剪切力作用下,油滴也會被分散,粒徑減小的油滴一部分就變成了滲透液。

圖7 轉速為5 rad/s時不同截面上的油相體積分數云圖Fig.7 Cloud chart of volume factor of oil phase at different sections at rotating velocity of 5 rad/s

2.4 不同的孔隙率、旋轉角速度(溫度)對膜通量和截留率的影響

利用Fluent計算可得出口滲透液的油相體積分數,將其與入口原液的體積分數相比可得截留率。將監測的出口質量流率與油水混合物的密度和膜面積的乘積相比,算出膜通量。利用控制變量法來研究不同的參數變化對膜通量和截留率的影響,結果如圖8、圖9、圖10及圖11所示。在入口速度為0.1 m/s、旋轉角速度為5 rad/s、溫度為300 K條件下,分析不同的孔隙率對膜通量與截留率的影響。由圖8可知:隨著孔隙率的增加,膜通量先增大后不變,截留率先不變后減小;且孔隙率為0.1~0.3時,膜通量與孔隙率之間成正比。當膜通量最大時,即孔隙率為0.4,繼續增大孔隙率會使截留率降低,因為增大孔隙率是增加膜孔的數量,而非改變膜孔徑的大小。每個膜孔在過濾油水時,都會使少量油滴也通過膜孔,導致滲透液中的油相體積分數變大,所以截留率也會隨之降低。

圖8 不同孔隙率下的膜通量和截留率變化曲線Fig.8 Change of membrane flux and interception rate with different porosities

選定線段line1:起點坐標(0.01 m,0.01 m,-0.11 m),終點坐標(0.01 m,0.01 m,0.05 m)。分析不同轉速下line1不同位置上的油相體積分數,結果如圖9所示。隨著旋轉角速度的增加,滲透液出口和過濾膜上表面處的油相體積分數會減小。在過濾膜上方,在同一轉速下,隨著軸向高度的增加,油相體積分數先減小后增加。在入口速度為0.1 m/s、孔隙率為0.1、溫度為300 K條件下,分析不同的旋轉角速度對膜通量和截留率的影響。由圖10可知,隨著旋轉角速度的增大,膜通量和截留率都會增大。膜通量增加是因為攪拌槳旋轉產生的剪切應力降低了膜表面的濃度極化,降低了膜過濾的阻力,提高了油水分離效率。截留率增大是因為膜表面的油相濃度降低,通過膜分離之后,穿過膜的油滴分子數量減少。

圖9 line1的油相體積分數-位置關系Fig.9 Relationship between oil phase volume factor and position of line1

圖10 不同旋轉角速度下膜通量和截留率變化曲線Fig.10 Change of membrane flux and interception rate with different rotation angular velocities

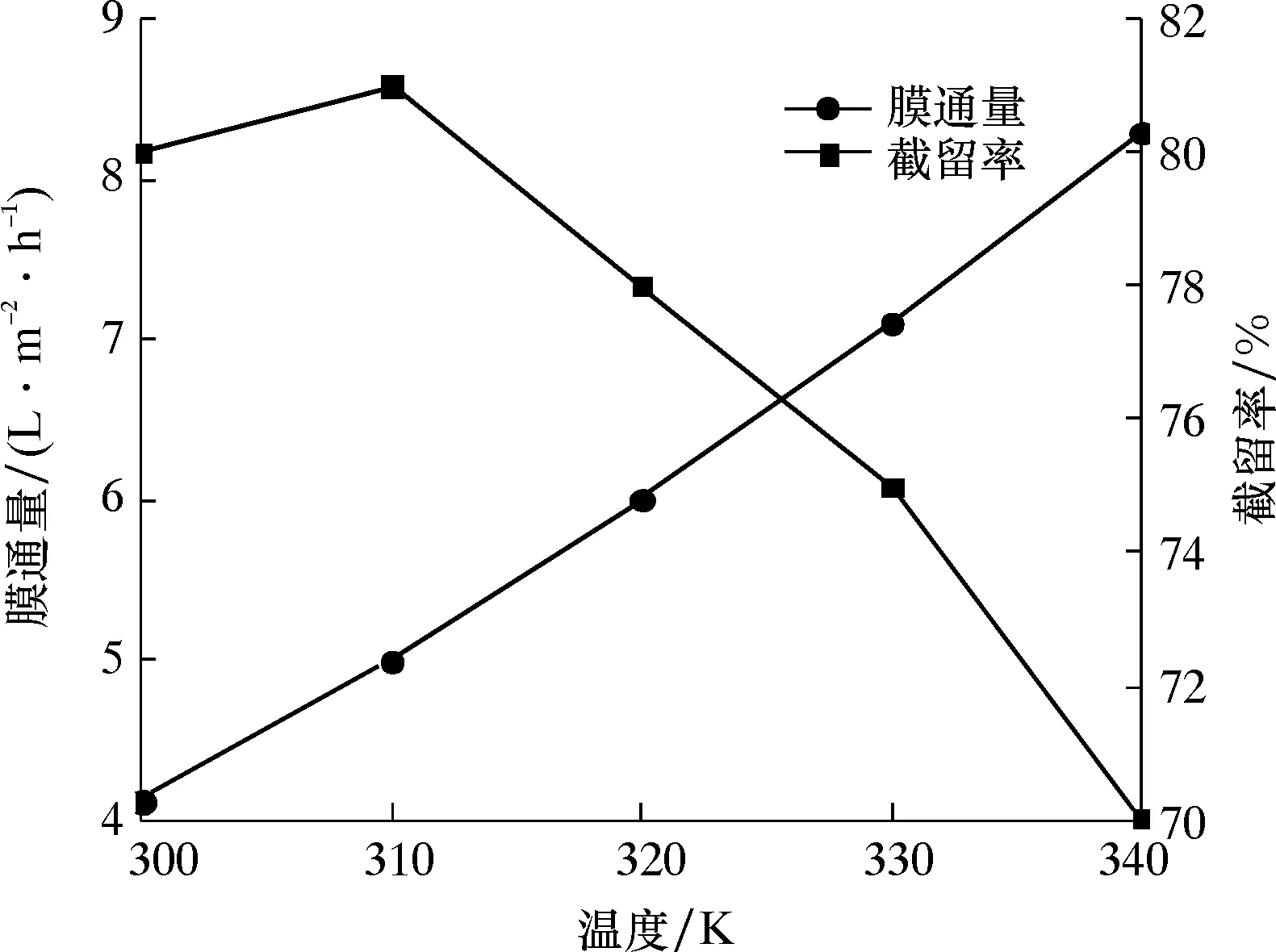

在入口速度為0.1 m/s、孔隙率為0.1、旋轉角速度為5 rad/s條件下,分析不同溫度對膜通量和截留率的影響,結果如圖11所示。由圖11可知,隨著溫度的升高,膜通量逐漸增大,截留率先增大后逐漸降低。因為溫度升高油和水的黏度都會降低,過濾阻力會減小。而且隨著溫度升高,油滴分子和水分子的無規則運動會加劇,膜孔也會受熱膨脹,孔徑增大,所以膜通量會提高。在溫度為300~310 K時,孔徑增大,提高了水通量,出口的油相體積分數降低,膜的截留率升高。在溫度高于310 K時,孔徑過大,油滴的黏度較低,導致膜截留油滴的效率下降,從而使截留率降低。

圖11 不同溫度下的膜通量和截留率變化曲線Fig.11 Change of membrane flux and interception rate with different temperatures

2.5 利用模擬結果處理滲透液試驗

在保證一定膜通量的條件下,必須提高油水分離過程的截留率,從而得出模擬結果的最優操作參數:孔隙率0.4,旋轉角速度9 rad/s,溫度310 K。由于本試驗處理得到的滲透液濃度最低為0.2 g/L,不符合《中華人民共和國海洋環境保護法》的相關規定,所以需要進一步處理滲透液,使其達到規定的排放濃度。

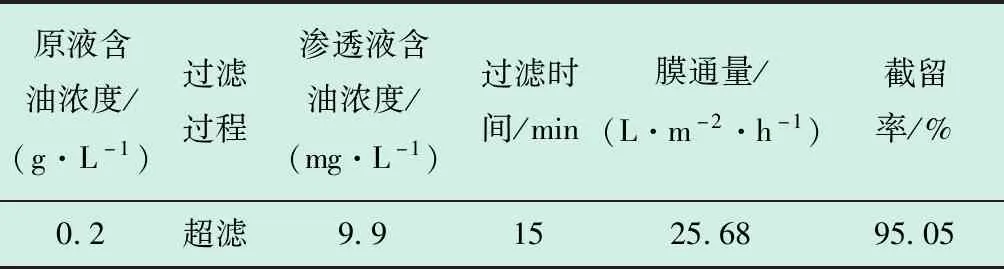

由于模擬與開始的試驗選取的過濾過程是微濾,而微濾膜的孔徑在0.1~10.0 μm,不能完全過濾平均粒徑為3.868 μm的乳化含油廢水。所以需要更換膜材料,選用膜孔2~50 nm,在0.1~1.0 MPa作用下可分離乳化含油廢水的超濾膜,即采用多級膜過濾處理乳化含油廢水。處理含油廢水的流程不變(見圖3)。試驗設備包括循環泵、水壓表、流量計、閥門、導管和水浴鍋,按照圖3將設備與裝置進行連接。調節循環泵的頻率來控制給水壓力為0.7 MPa,利用水浴鍋對料液進行水浴加熱,控制溫度為310 K,調節閥門將原液入口速度控制為0.18 m/s,將錯流膜過濾裝置中的微濾膜更換為孔隙率為0.4的超濾膜,在此條件下進一步處理含油為0.2 g/L的滲透液。因為第五組微濾過程試驗進行了20 min,所以為了方便對照,利用計時器記錄超濾過程中得到相同體積的滲透液所需要的時間,且利用熱天平方法檢測超濾過后的滲透液濃度,再通過數學模型中的公式計算膜通量與截留率,結果如表2所示。

表2 超濾膜的處理試驗結果Table 2 Ultrafiltration membrane treatment experiment results

由表2可以得出,通過超濾膜的多級處理,得到的滲透液含油質量濃度為9.9 mg/L,達到排放標準。此次超濾的過濾時間相比微濾縮短了,膜通量和截留率高于微濾,表明采用的操作條件適宜,仿真結果顯示提高了過濾效率。與單一的微濾膜過濾處理含油廢水相比,多級膜過濾處理工藝不僅使滲透液達到排放標準,還可以更大程度地回收油資源。

3 結 論

(1)攪拌器葉片兩端速度最高,轉子區中心噴射出的流體進入周圍流體中,流場形成左右對稱的“D”形循環區,速度分量以切向和徑向為主,膜表面上的軸向速度可忽略。膜上下表面的靜壓之差是驅動水分子滲透的一部分動力,而高動壓的區域與高速度的區域基本一致。

(2)在同一旋轉角速度下,濃縮液中的油滴向中心富集。油滴發生碰撞后大概率融合。但隨著原液入口速度的增大,濃縮液的油滴平均粒徑會變小,膜的剪切力增大,導致油滴破碎,降低大油滴形成的概率。

(3)隨著孔隙率的增加,膜通量先增大后不變,截留率先不變后減小;隨著旋轉角速度的增大,滲透液出口和過濾膜表面的油相體積分數會減小,膜通量和截留率均增大;隨著溫度的升高,膜通量逐漸增大,截留率先增大后逐漸降低。

(4)利用超濾膜在孔隙率為0.4、旋轉角速度為9 rad/s、溫度為310 K的工況下進一步處理含油廢水,得到的滲透液達到排放標準,截留率高達95.05%。