碳化硅陶瓷連接技術(shù)研究現(xiàn)狀

徐曉衛(wèi),李 寧,劉自豪,石浩江,張 幖,李 銳,張玉鮮,劉 楠

1.上海新力動力設(shè)備研究所,上海 201108

2.四川大學(xué),四川 成都 610065

3.成都科寧達(dá)材料有限公司,四川 成都 610105

0 前言

核反應(yīng)堆中的燃料元件是由核燃料芯體和核包殼組成的最小構(gòu)件。核燃料芯體具有很強(qiáng)的放射性,包覆核燃料芯體的包殼管的主要作用是保護(hù)核燃料免受冷卻劑腐蝕的同時(shí)防止放射性的核裂變產(chǎn)物外逸,其材料的選用、制造工藝和可靠性對于核電領(lǐng)域的先進(jìn)性、經(jīng)濟(jì)性和安全性具有重要意義。核包殼工況惡劣,在受到內(nèi)部核裂變氣體產(chǎn)物與外部冷卻劑內(nèi)外雙重壓力作用的同時(shí),還受到強(qiáng)烈的輻照、腐蝕、熱沖擊等作用。因此,要求核包殼材料具有中子吸收截面小、機(jī)械穩(wěn)定性高、輻照下的尺寸穩(wěn)定性、與裂變產(chǎn)物之間的反應(yīng)惰性、耐水腐蝕性、蠕變速率低等性能[1]。在反應(yīng)堆正常運(yùn)行溫度(300℃)下,Zr的中子吸收截面比其他商用結(jié)構(gòu)材料低得多,其力學(xué)性能優(yōu)異且易于加工[2]。因此自20世紀(jì)50年代初以來,核電領(lǐng)域常用燃料元件為UO2燃料芯塊—鋯合金包殼燃料體系,鋯合金一直被用作制造輕水堆核燃料包殼管。

在2011年日本福島核電站事故中,冷卻劑失效造成燃料元件長時(shí)間無法散熱,溫度急劇升高至1 000℃以上,在持續(xù)的高燃耗條件下,作為核燃料包殼的鋯合金在高溫下與熾熱的水蒸氣發(fā)生了如式(1)所示的鋯-水放熱反應(yīng)[3]:

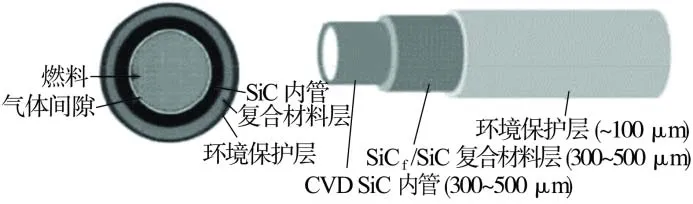

該反應(yīng)產(chǎn)生的大量氫氣和熱量(ΔH=-586 kJ/mol)導(dǎo)致氫氣爆炸,造成嚴(yán)重的核泄漏,對環(huán)境及公共生命安全造成了重大影響。因而,研發(fā)下一代核燃料包殼材料時(shí),尋找一種更安全、耐核泄漏和經(jīng)濟(jì)上可行的事故容錯(cuò)燃料(ATF)包殼材料成為重點(diǎn)研究方向。與鋯合金相比,SiC基核包殼(見圖1)的優(yōu)點(diǎn)主要有:①中子吸收截面低,耐輻照性能優(yōu)異;②正常工況下,耐腐蝕且不與氫氣反應(yīng),可延長燃料元件壽命;③升溫時(shí)保持高強(qiáng)度和低腐蝕速率,具有在設(shè)計(jì)基準(zhǔn)事故中更強(qiáng)的事故容錯(cuò)能力;④在嚴(yán)重事故的高溫工況下,不與水蒸氣反應(yīng),幾乎沒有氫氣產(chǎn)生。鑒于以上優(yōu)點(diǎn),SiC陶瓷被視為一種頗具潛力的輕水堆事故容錯(cuò)燃料候選包殼材料。

圖1 SiC基三層包殼結(jié)構(gòu)示意[4]Fig.1 Diagram of the structure of triplex SiC-based composite cladding

1 SiC陶瓷晶體結(jié)構(gòu)及其制備

SiC是一種低密度、高強(qiáng)度、良好的熱穩(wěn)定性和高理論熱導(dǎo)率(490 W/m·K)的共價(jià)化合物[5],具有良好的抗輻照性和低誘導(dǎo)活化[6]。根據(jù)晶體結(jié)構(gòu)的不同,SiC陶瓷主要分為α、β兩種類型(見圖2),前者為六方晶系結(jié)構(gòu),后者為面心立方結(jié)構(gòu),二者密度接近,分別為3.217 g/cm3和3.215 g/cm3。β-SiC是一種室溫下的亞穩(wěn)相,在高于2 100℃的溫度下會發(fā)生向α-SiC的不可逆轉(zhuǎn)變。SiC陶瓷優(yōu)異的性能源自其穩(wěn)定的晶體結(jié)構(gòu)和Si-C鍵的高度共價(jià)鍵特性,由圖2可知,晶體結(jié)構(gòu)的SiC陶瓷是由[SiC4]或[CSi4]共價(jià)鍵四面體作為結(jié)構(gòu)單元頂點(diǎn)相連形成的,這種晶體結(jié)構(gòu)特點(diǎn)決定了SiC呈現(xiàn)出較強(qiáng)的各向異性,使得其原子滑移面減少,不易引起變形[7]。

圖2 SiC晶體結(jié)構(gòu)[7]Fig.2 Crystal structure of SiC[7]

SiC是一種強(qiáng)共價(jià)鍵化合物,其擴(kuò)散系數(shù)很低,需要借助燒結(jié)助劑、外部壓力等方法才能實(shí)現(xiàn)致密化。目前,SiC陶瓷常用的燒結(jié)工藝包括熱壓燒結(jié)、反應(yīng)燒結(jié)和無壓燒結(jié)等。

熱壓燒結(jié)是指通過一定的壓力提供SiC陶瓷的致密化驅(qū)動力,減小空隙度的同時(shí)抑制晶粒粗化,從而達(dá)到增加SiC陶瓷致密度的目的[8]。與其他燒結(jié)方法相比,熱壓燒結(jié)可以在相對較低的溫度下達(dá)到致密化燒結(jié),從而改善其力學(xué)性能。當(dāng)結(jié)合使用燒結(jié)助劑時(shí),可顯著縮短SiC陶瓷的燒結(jié)時(shí)間和降低燒結(jié)溫度。但是熱壓燒結(jié)存在設(shè)備及工藝復(fù)雜、模具材料要求高、生產(chǎn)成本高、只能制備簡單形狀零件的缺點(diǎn)。

反應(yīng)燒結(jié)是將SiC粉和C粉經(jīng)過成型、干燥、排膠,最后通過滲硅反應(yīng)而制得[9]。其優(yōu)勢在于燒結(jié)溫度低、生產(chǎn)成本低、致密化程度較高、適合大尺寸復(fù)雜形狀構(gòu)件的制備。然而,由于滲硅反應(yīng)會導(dǎo)致反應(yīng)燒結(jié)SiC中存在大量游離Si,當(dāng)溫度在1 400℃以上時(shí),反應(yīng)燒結(jié)SiC陶瓷的強(qiáng)度會隨著游離Si的熔化而迅速下降,使用溫度范圍受限。

無壓燒結(jié)是指借助燒結(jié)助劑完成SiC陶瓷燒結(jié)過程的致密化,包括固相燒結(jié)和液相燒結(jié)兩種類型。固相燒結(jié)一般采用B-C系燒結(jié)助劑,B可在SiC粒界析出,降低界面能促進(jìn)燒結(jié)反應(yīng),C則通過還原反應(yīng)除去SiC表面的SiO2(SiO2+3C=SiC+2CO),提高粉體表面能,從而提高粉體活性[10]。固相燒結(jié)的SiC陶瓷,除了少量殘留C外,不存在第二相或晶界無玻璃相,高溫性能良好,可在1 600℃的環(huán)境下保持性能基本不變。然而,固相燒結(jié)的SiC通常在晶粒的三角晶界處存在閉口氣孔,而且燒結(jié)溫度較高(約2 000℃),易導(dǎo)致晶粒粗大,對原材料的粒度及純度要求較高。液相燒結(jié)則一般以一定數(shù)量的多元低共熔氧化物(Al2O3、Y2O3等)作為燒結(jié)助劑,在較低溫度下實(shí)現(xiàn)SiC的致密化[11]。由于燒結(jié)溫度較低,其晶粒不易長大,呈細(xì)小均勻等軸狀,顯著提高了SiC陶瓷的強(qiáng)度和韌性,是目前最常用的SiC制備技術(shù)。但液相燒結(jié)過程中可能會生成氣體,增大燒成失重,影響陶瓷致密性。

綜上所述,SiC極低的擴(kuò)散系數(shù)導(dǎo)致其必須借助燒結(jié)助劑或外部壓力才能實(shí)現(xiàn)致密化,大尺寸或復(fù)雜形狀的SiC陶瓷的制備存在諸多難點(diǎn),因此,SiC陶瓷的連接技術(shù)是擴(kuò)大SiC應(yīng)用領(lǐng)域的關(guān)鍵之一。

2 SiC陶瓷的連接技術(shù)

為防止實(shí)際工程應(yīng)用中裂解產(chǎn)物的泄露,SiC基核包殼還需解決氣密性問題。受限于SiC燒結(jié)技術(shù)以及SiC陶瓷的高脆性和低延展性,很難直接獲得一體成形的包殼管。因此,包殼管接頭端蓋處(見圖3)需要可靠的連接技術(shù)進(jìn)行密封,以保證燃料元件的氣密性,防止核燃料泄露。

圖3 SiC陶瓷包殼端蓋部分示意[12]Fig.3 Diagram of end cap part of SiC ceramic cladding[12]

然而,SiC陶瓷穩(wěn)定的晶體結(jié)構(gòu)以及Si-C鍵的高度共價(jià)鍵特性雖然使SiC獲得了優(yōu)異性能,同時(shí)也大大增加了SiC陶瓷連接的難度,高熔點(diǎn)和強(qiáng)化學(xué)穩(wěn)定性導(dǎo)致其幾乎無法使用熔焊方式進(jìn)行連接。同時(shí),其相對較低的自擴(kuò)散系數(shù)也使SiC難以通過原子擴(kuò)散實(shí)現(xiàn)直接連接。盡管可以借助放電等離子燒結(jié)技術(shù)(Spark plasma sintering,SPS),通過電遷移現(xiàn)象加速自擴(kuò)散速率以實(shí)現(xiàn)直接連接,但對被焊面表面粗糙度、焊接溫度要求極高,且需要施加較高的壓力,大大增加了工藝難度及成本[12-14]。因此,SiC的連接通常需要借助金屬、陶瓷等中間層填料。

目前,有多種方法可實(shí)現(xiàn)SiC與其自身的連接,包括釬焊連接、固相擴(kuò)散焊、瞬時(shí)液相連接、反應(yīng)連接、自蔓延高溫合成、陶瓷先驅(qū)體連接等。考慮到SiC核包殼管在保護(hù)核裂變產(chǎn)物泄露的同時(shí)還需承受惡劣的反應(yīng)堆環(huán)境,包括正常運(yùn)行時(shí)的輻照以及事故條件下的高溫氧化,對于SiC核包殼管的連接除了足夠的強(qiáng)度以外,還需要同時(shí)滿足耐輻照、耐高溫等額外的要求。因此,連接工藝及連接材料的選擇是關(guān)鍵問題[15]。相較于其他方法,固相擴(kuò)散焊和釬焊是目前國內(nèi)外較常用的SiC陶瓷連接技術(shù)。

2.1 固相擴(kuò)散焊

固相擴(kuò)散焊是指在真空、高溫和一定壓力的條件下長時(shí)間保溫,使被焊面和金屬中間層通過變形以及擴(kuò)散作用實(shí)現(xiàn)充分接觸,接觸界面原子通過相互擴(kuò)散在界面發(fā)生反應(yīng),生成相應(yīng)的金屬硅化物或金屬碳化物以實(shí)現(xiàn)SiC陶瓷連接。目前已有研究使用Ti、Mo、Ta、Nb、W、Cr、Zr、Ni、Pb等多種金屬基中間層或涂層實(shí)現(xiàn)了SiC陶瓷的擴(kuò)散焊連接,焊縫區(qū)域形成了比SiC熱力學(xué)更穩(wěn)定的碳化物,具有優(yōu)異的高溫性能[16-17]。

Ti是SiC擴(kuò)散焊常用的連接材料,當(dāng)采用Ti作中間層時(shí),由于連接工藝及中間層厚度的不同,界面反應(yīng)產(chǎn)物包括TiC、Ti-Si二元化合物及Ti-Si-C三元化合物。Jung等[18]用純Ti箔(厚度約32 μm)作為金屬中間層,在1 400℃下軸向施加約7 MPa壓力保溫60 min后實(shí)現(xiàn)了SiC陶瓷的擴(kuò)散焊連接,所獲得的SiC/Ti/SiC接頭的連接強(qiáng)度為67 MPa。由于SiC中Si和C的擴(kuò)散作用,在SiC/Ti界面上觀察到Ti3SiC2單一層,但在焊縫中心區(qū)域觀察到Ti3SiC2和TiSi2的雙相區(qū)。然而,Ti-Si化合物在中子輻照下具有非晶化傾向,且固有的熱膨脹各向異性較大,因此核包殼管接頭中應(yīng)盡可能避免[19]。Yang等[20]通過SPS技術(shù)在低至600℃的溫度下保溫20 min內(nèi),實(shí)現(xiàn)了鍍有不同厚度Ti涂層的SiC陶瓷的擴(kuò)散焊連接。研究表明,在相同的連接條件下,Ti中間層的厚度決定了焊縫組織的不同。在相同工藝下,隨著Ti涂層的進(jìn)一步增厚,界面處形成一層致密的TiC層,阻礙了Si原子向焊縫中心區(qū)域的擴(kuò)散,大大減少了 Ti5Si3脆性相的數(shù)量,并通過與 Ti、Si、Ti5Si3反應(yīng)進(jìn)一步形成了Ti3SiC2相。研究人員采用第一性原理計(jì)算方法分別模擬了TiC/SiC與Ti3SiC2/SiC界面性質(zhì),Ti3SiC2和TiC與SiC之間均具有良好的晶格匹配[21]。連接層材料與碳化硅的點(diǎn)陣匹配影響界面的抗輻照能力和殘余應(yīng)力的大小,穩(wěn)定的連接界面使TiC和Ti3SiC2成為SiC接頭理想的連接材料。

此外,Ti3SiC2是一種典型的MAX相。MAX相的定義為一系列層狀六方碳化物或氮化物,其通式為Mn+1AXn,其中n=1~3,M為早期過渡金屬,A為A族元素(主要為ⅢA和ⅣA,或族13和14元素),X為碳或氮,由于陶瓷層和金屬層的交替堆疊序列,大多數(shù)MAX相同時(shí)具有金屬和陶瓷性能[23]。研究表明,Ti3SiC2具有優(yōu)異的電性能和熱導(dǎo)率性能、高溫抗氧化性能、耐腐蝕性能和輻照損傷容限[12,24]。MAX相優(yōu)良的塑性也有助于緩解接頭的殘余熱應(yīng)力,進(jìn)一步提升接頭力學(xué)性能[25]。除了使用Ti箔合成MAX外,也可直接使用Ti3SiC2作為連接材料實(shí)現(xiàn)對SiC的擴(kuò)散焊連接[26]。

Mo箔是SiC擴(kuò)散焊另一種常用的金屬中間層材料,使用Mo箔獲得的SiC接頭相較于Ti箔具有更強(qiáng)的韌性。Cockeram等[27]選用Mo箔作為金屬中間層,在1 500℃、17.2 MPa、保溫10 h的工藝參數(shù)下實(shí)現(xiàn)了SiC陶瓷的連接,反應(yīng)產(chǎn)物包括Mo5Si3C和Mo2C。此外,連接壓力、中間層厚度及被焊面的質(zhì)量均對連接強(qiáng)度產(chǎn)生影響,SiC接頭剪切強(qiáng)度可達(dá)到161 MPa。從熔點(diǎn)和活化角度來看,W是聚變堆用SiC陶瓷頗具潛力的連接材料[28],Kishimoto等[29]報(bào)道了W與SiCf/SiC復(fù)合材料之間的擴(kuò)散焊連接。

除了單質(zhì)箔片外,合金粉末及復(fù)合箔片亦可用于SiC陶瓷的擴(kuò)散焊連接中。張志豪[30]分別使用Ti/Ni納米粉末及復(fù)合箔片作為中間層對SiC陶瓷在1 500℃、1 h、50 MPa工藝下進(jìn)行了擴(kuò)散焊連接。研究表明,對于Ti/Ni納米粉末,當(dāng)Ti∶Ni=3∶1(原子百分?jǐn)?shù))時(shí),SiC陶瓷接頭物相主要為TiC、Ti3SiC2、TiNi、Ni3Si、Ni2Si等,接頭室溫剪切強(qiáng)度約70 MPa,1 200℃剪切強(qiáng)度可達(dá)115 MPa;對于Ti/Ni復(fù)合箔片,SiC 陶瓷接頭物相主要為 TiC、Ti3SiC2、TiNi、Ni3Si、Ni2Si等,當(dāng)Ti∶Ni=1∶1(原子百分?jǐn)?shù))時(shí),SiC接頭室溫剪切強(qiáng)度約為52 MPa,1 000℃時(shí)的抗剪強(qiáng)度可達(dá)128 MPa。

綜上所述,利用擴(kuò)散焊獲得的SiC連接接頭質(zhì)量可靠、高溫性能優(yōu)異,然而擴(kuò)散焊連接溫度高、保溫時(shí)間長,更關(guān)鍵的是擴(kuò)散焊連接通常需要對被焊樣件施加壓力,因此在連接諸如SiC核燃料包殼管等形狀結(jié)構(gòu)復(fù)雜的SiC陶瓷構(gòu)件時(shí)存在困難。

圖4 SiC-TiC連接界面點(diǎn)陣示意[22]Fig.4 Diagram of SiC-TiC interface lattice[22]

2.2 釬焊連接

釬焊是利用熔點(diǎn)比母材熔點(diǎn)低的釬料,將母材和釬料加熱到連接溫度(高于釬料熔點(diǎn)而低于母材熔化溫度),然后利用熔化的液態(tài)釬料潤濕母材、填充接頭的間隙并且與母材之間相互擴(kuò)散相互結(jié)合從而實(shí)現(xiàn)連接母材的目的。相比擴(kuò)散焊,釬焊是一種工藝簡單、連接溫度較低的方法,且連接過程中通常不需要對被焊樣件施加壓力。通過調(diào)整釬料成分、連接溫度和保溫時(shí)間等參數(shù),便能獲得滿足不同需求的陶瓷接頭,接頭形狀尺寸適應(yīng)性強(qiáng),是核包殼管連接的理想連接工藝。

目前,研究較廣泛的是直接釬焊法,也叫活性金屬釬焊法。由于SiC陶瓷化學(xué)穩(wěn)定性較強(qiáng),金屬釬料難以在SiC陶瓷表面潤濕鋪展,而良好的潤濕性和陶瓷基體與金屬釬料之間的化學(xué)相容性是獲得可靠釬焊接頭的重要條件[31]。因此釬料中通常添加有活性金屬元素(包括Ti、Cr、Zr、Al、Si等),當(dāng)加熱至連接溫度并保溫一段時(shí)間,活性金屬元素通過與陶瓷母材發(fā)生化學(xué)反應(yīng)在界面處形成由金屬碳化物、金屬硅化物、游離硅或石墨構(gòu)成的反應(yīng)層,以提高釬料對陶瓷母材的潤濕能力,從而實(shí)現(xiàn)可靠連接。為進(jìn)一步提升釬料在SiC陶瓷表面的潤濕鋪展性,科研人員通過采用Mo-Mn法、化學(xué)氣相沉積法、熱噴涂法和磁控濺射等表面金屬化方法對SiC表面改性后再進(jìn)行連接的釬焊方法,也叫間接釬焊法。SiC表面金屬化后可極大地促進(jìn)釬料對母材的潤濕,有效提升接頭性能。目前,常用的釬料體系包括Ag-Cu基、Pd基、Co基、Ni基、Ti基、Al基等。

2.2.1 Ag-Cu基釬料

Ag-Cu基釬料是用于SiC陶瓷釬焊連接最常見的釬料之一[32-33]。Ag-Cu釬料是一種非活性釬料,在連接SiC陶瓷時(shí),通常選擇Ti元素作為活性元素促進(jìn)潤濕。Liu等[34]采用Ag-Cu-Ti活性釬料在860~940℃下實(shí)現(xiàn)了SiC陶瓷的連接,接頭室溫四點(diǎn)彎曲強(qiáng)度高達(dá)340 MPa,500℃測試溫度下,接頭的四點(diǎn)彎曲強(qiáng)度降至88 MPa。焊縫與陶瓷的界面處生成了連續(xù)的TiC層及少量Ti-Si化合物,焊縫中心為Ag-Cu共晶組織。在其隨后的研究中[35],又在Ag-Cu-Ti釬料的基礎(chǔ)上添加了In,進(jìn)一步降低了釬焊溫度,使用Ag-Cu-In-Ti釬料在700~780℃、保溫10~60 min的工藝下實(shí)現(xiàn)了SiC陶瓷的連接,界面反應(yīng)層由反應(yīng)產(chǎn)物TiC、Ti5Si3以及主要成分為Ag、In、Si的帶狀層組成,其最大四點(diǎn)彎曲強(qiáng)度可達(dá)234 MPa。

Ag-Cu基釬料已應(yīng)用于SiC陶瓷多年,具有良好的工藝性,界面反應(yīng)產(chǎn)物以TiC為主,與SiC具有良好的晶格匹配度,焊縫中心區(qū)域有塑性較好的AgCu共晶組織,可通過塑性變形緩解接頭殘余應(yīng)力,進(jìn)一步提高接頭強(qiáng)度。因此,使用Ag-Cu基釬料連接的SiC陶瓷具有優(yōu)異的力學(xué)性能。然而,受AgCu釬料熔點(diǎn)的限制,使用Ag-Cu基釬料連接的SiC陶瓷接頭的耐熱性和抗氧化性能較差,僅可在中低溫(低于500℃)環(huán)境下使用,無法滿足核包殼耐高溫的需求[36]。因此,為了充分發(fā)揮其優(yōu)異性能,研發(fā)高溫釬料以提升釬焊接頭耐高溫能力是目前的熱門領(lǐng)域之一。

2.2.2 Pd基釬料

Pd具有良好的耐熱性和抗氧化性,且Pd對于Si具有強(qiáng)烈的親和力,形成的Pd-Si化合物熔點(diǎn)高、高溫性能優(yōu)異,有利于SiC陶瓷接頭強(qiáng)度和高溫穩(wěn)定性的提高[16]。Xiong等[37]使用成分為Cu-(35.0~42.0)Pd-(6.0~10.0)V(質(zhì)量分?jǐn)?shù))釬料對Cf/SiC復(fù)合材料在1 170℃保溫10 min的條件下進(jìn)行釬焊連接,所得SiC接頭界面區(qū)域組織為VC0.75,中心區(qū)域組織為(Cu,Pd)固溶體以及由Pd2Si和Cu3Pd組成的近共晶組織。接頭室溫三點(diǎn)彎曲強(qiáng)度為128 MPa,600℃、700℃和800℃時(shí)接頭強(qiáng)度分別131 MPa、138 MPa和146 MPa,均高于室溫強(qiáng)度。當(dāng)測試溫度進(jìn)一步提高到900℃時(shí),接頭強(qiáng)度才會迅速降低。使用Cu-Pd基釬料連接的SiC陶瓷可以滿足700~800℃高溫環(huán)境使用需求。

2.2.3 Co基釬料

Co基釬料是典型的高溫釬料之一,釬料中一般還包含F(xiàn)e、Ni、Cr元素和活性元素Ti、Nb以及降熔元素Si、B。Wei等[38]使用Co-Si-V-Ti釬料在不同連接溫度(1 200~1 300℃)和保溫時(shí)間的釬焊工藝下實(shí)現(xiàn)了SiC陶瓷的連接,由于釬縫區(qū)域內(nèi)組織主要為CoSi2和VSi2兩種脆性化合物,其對SiC陶瓷接頭強(qiáng)度有不良影響,獲得的接頭室溫最大剪切強(qiáng)度僅為43 MPa。李文文等[39]利用Co-Nb-Pd-Ni-V釬料在1 280℃保溫10 min條件下對Cf/SiC復(fù)合材料進(jìn)行了釬焊連接,獲得的接頭微觀組織如圖5所示,釬縫組織為(Co,Ni)2Si基體及其彌散分布的CoSi、NbC和Pd2Si高熔點(diǎn)相,脆性的(Co,Ni)2Si相被有效分割成小區(qū)域,有效緩解了SiC陶瓷接頭脆性,接頭室溫強(qiáng)度為61.0 MPa。此外,接頭中的高熔點(diǎn)物相NbC和Pd2Si彌散分布于釬縫基體,亦大大提高了接頭的高溫性能,900℃和1 000℃下測得的接頭高溫剪切強(qiáng)度均高于室溫,分別為83.2 MPa和87.7 MPa。然而,盡管使用Co基釬料獲得的SiC接頭高溫性能優(yōu)異,但Co元素是一種在輻射下易活化的元素,故Co基釬料并不適用于SiC核包殼管的連接應(yīng)用。

圖5 Co-Nb-Pd-Ni-V釬料釬焊Cf/SiC接頭的微觀組織[39]Fig.5 Microstructure of Cf/SiC joint brazed with Co-Nb-PD-Ni-V Filler[39]

2.2.4 Ni基釬料

Ni基釬料是另一種典型的高溫釬料,具有較高的熔點(diǎn)、良好的抗腐蝕和抗氧化能力。祝鑫等[40]采用BNi-5釬料(71Ni-19Cr-10Si)在1 180℃保溫10 min的工藝下實(shí)現(xiàn)了SiC陶瓷的真空釬焊連接,界面反應(yīng)產(chǎn)物由石墨與Ni2Si組成的層狀反應(yīng)區(qū)構(gòu)成,接頭平均剪切強(qiáng)度為123.5 MPa,但接頭強(qiáng)度離散性較大。這是由于界面產(chǎn)物Ni2Si的線膨脹系數(shù)與SiC母材存在較大差異且石墨層間結(jié)合力弱,因而界面區(qū)域成為接頭薄弱區(qū)域,隨著溫度的降低,殘余應(yīng)力在界面處生成并在界面區(qū)域萌生微裂紋,剪切過程中裂紋擴(kuò)展,最終導(dǎo)致接頭發(fā)生斷裂。Wang等[41]采用Ni-Mo合金釬料在1 250~1 400℃溫度區(qū)間保溫30~45 min實(shí)現(xiàn)了SiC陶瓷的釬焊連接,亦發(fā)現(xiàn)了界面處有大量Ni-Si化合物和石墨生成。在25℃的37%(質(zhì)量分?jǐn)?shù))HCl溶液中浸泡不同時(shí)間后的SiC/Ni-28Mo/SiC接頭焊縫組織形貌如圖6所示,發(fā)現(xiàn)石墨的產(chǎn)生對接頭耐蝕性能也有不良影響,隨著腐蝕時(shí)間的延長,界面區(qū)域出現(xiàn)大量孔洞,接頭力學(xué)性能顯著下降。

圖6 SiC/Ni-28Mo/SiC接頭焊縫組織形貌[41]Fig.6 Microstructure of SiC/Ni-28Mo/SiC joint[41]

由上述分析可知,Ni基釬料與SiC的反應(yīng)劇烈,其界面生成的脆性化合物及石墨對接頭性能有不良影響。因此,控制Ni基釬料與SiC陶瓷的界面反應(yīng)程度及類型是進(jìn)一步提高SiC接頭性能的關(guān)鍵。Duan等[42]的熱力學(xué)計(jì)算結(jié)果表明,Ti元素對Ni/SiC反應(yīng)有抑制作用。NAKA 等[43]使用 Ni-xTi(x=0~50%,原子百分?jǐn)?shù))合金釬料在1 550℃保溫30 min的工藝下對SiC陶瓷進(jìn)行了釬焊連接。當(dāng)Ti含量低于25%(原子百分?jǐn)?shù))時(shí),釬料中的Ni和SiC反應(yīng)生成了石墨和Ni5Si2;當(dāng)Ti含量高于25%(原子百分?jǐn)?shù))時(shí),石墨的生成被抑制,轉(zhuǎn)而在釬縫內(nèi)生成了TiC。隨著Ti含量的升高,SiC陶瓷接頭室溫剪切強(qiáng)度隨之升高,最高可達(dá)129 MPa。此外,使用Ni-Ti釬料獲得的接頭高溫性能優(yōu)異。對于Ni-50Ti,其300℃和700℃時(shí)的高溫強(qiáng)度分別可達(dá)316 MPa和262 MPa,均比其室溫剪切強(qiáng)度高,這主要是由于應(yīng)力的釋放和TiC的彌散分布造成的。

Shi等[44]的研究表明,通過添加足量的Si元素,Ni基釬料與SiC之間將轉(zhuǎn)化為非反應(yīng)性潤濕,而且接頭抗氧化性能顯著提高。Tian等[45]使用含0~10%(質(zhì)量分?jǐn)?shù))Ti的Ni-Si基釬料在1 450℃、15 min的工藝下對SiC陶瓷進(jìn)行了釬焊連接。對于不添加Ti的70.2Ni-29.8Si(質(zhì)量分?jǐn)?shù),%)釬料,釬縫內(nèi)主要由NiSi和Ni3Si2相組成。對于Ni-Si-Ti釬料,除了兩種Ni-Si化合物生成外,釬縫內(nèi)還形成了新相Ni49Ti14Si37。添加Ti元素后,釬料與SiC陶瓷之間仍然未發(fā)生明顯的界面反應(yīng),Ni-Si相的形貌由塊狀轉(zhuǎn)變?yōu)樨灤┾F縫內(nèi)部的長條形。相對于反應(yīng)性潤濕,基于非反應(yīng)性潤濕的釬焊接頭對陶瓷母材的損傷更小,但強(qiáng)度相對較低,使用Ni-Si基釬料獲得的SiC接頭抗彎強(qiáng)度為66~75 MPa。

2.2.5 Ti基釬料

22Ti-78Si(質(zhì)量分?jǐn)?shù),%)共晶釬料也是一種典型的非反應(yīng)潤濕高溫釬料(共晶溫度為1 330℃)。此外,該釬料的平均線膨脹系數(shù)較低,一定程度上可減小冷卻時(shí)接頭的殘余應(yīng)力。B.Riccardi等[46]使用22Ti-78Si(質(zhì)量分?jǐn)?shù),%)釬料對SiC和SiCf/SiC在共晶溫度下保溫10 min進(jìn)行了釬焊連接,SiC陶瓷接頭室溫剪切強(qiáng)度為50 MPa,SiCf/SiC復(fù)合材料接頭室溫剪切強(qiáng)度和600℃下剪切強(qiáng)度均為70 MPa。用78Si-22Ti共晶釬料所獲得的SiC陶瓷接頭典型形貌如圖7所示,釬縫區(qū)域內(nèi)仍保持了原始的TiSi2和Si構(gòu)成的共晶組織,沒有發(fā)生Ti原子向SiC的擴(kuò)散以及明顯的界面反應(yīng)。

圖7 SiC/22Ti-78Si/SiC釬焊接頭SEM照片[46]Fig.7 SEM image of SiC/22Ti-78Si/SiC brazing joint[46]

使用Ti-Si釬料也可實(shí)現(xiàn)SiC陶瓷的MAX連接。白冬等[47]使用TiSi2粉與Si粉混合制備的膏狀共晶釬料在1 400℃及1 500℃的溫度下對SiC陶瓷進(jìn)行連接,升溫過程中的共晶液相與SiC反應(yīng)原位合成了Ti3SiC2相,實(shí)現(xiàn)了在真空無壓條件下的SiC陶瓷MAX相連接。當(dāng)保溫時(shí)間足夠長時(shí),焊縫組織甚至能全部轉(zhuǎn)化為Ti3SiC2相,接頭剪切強(qiáng)度最高可達(dá)162 MPa。

2.2.6 Al基釬料

最常用的Al基釬料為Al-Si基釬料,其優(yōu)點(diǎn)是Al、Si均有較低的中子吸收截面(Al=0.232 σa/barns,Si=0.171σa/barns),不易產(chǎn)生輻照脆化和尺寸變化。唐清秋[48]使用Al-50Si基過共晶釬料在1 100℃保溫10 min的工藝下對SiC陶瓷進(jìn)行了釬焊連接。當(dāng)使用Al-50Si釬料時(shí),接頭釬縫組織為初生Si和Al-Si共晶組織,其中粗大的初生Si相硬度很高,對接頭性能不利,剪切強(qiáng)度僅為73.76 MPa。在釬料中添加一定量的Ti元素后,接頭釬縫組織包括初生Si、Al-Si共晶組織和TiSi2相。TiSi2相細(xì)化了初生Si相,使用44Al-50Si-6Ti釬料所連接的SiC接頭剪切強(qiáng)度為138.98 MPa。當(dāng)添加一定量的Cr元素后,Cr與Si形成CrSi2相的同時(shí)抑制了大塊初生Si的形成,大大降低了初生Si的數(shù)量及尺寸,使用40Al-50Si-10Cr釬料連接的SiC接頭強(qiáng)度可達(dá)186.52MPa。

3 結(jié)論

SiC陶瓷由于其化學(xué)穩(wěn)定性及優(yōu)異的高溫、耐輻照性能成為一種頗具潛力的事故容錯(cuò)燃料候選包殼材料,然而較差的可加工性能導(dǎo)致其難以一體成型。目前通過采用眾多連接工藝及連接材料實(shí)現(xiàn)了SiC的連接。

對于固相擴(kuò)散焊,盡管可以獲得耐高溫的接頭,但連接過程中需要在高溫高壓下長時(shí)間保溫,對被焊面質(zhì)量也有較高要求,壓力的使用也加大了其在異形件連接中的應(yīng)用難度。釬焊是目前SiC連接中最常用的連接方法,在核包殼管連接的應(yīng)用中頗具潛力,其適應(yīng)強(qiáng),釬料體系頗多,可根據(jù)不同的服役條件進(jìn)行不同的選擇,而且釬焊過程無需對被焊件施加壓力,滿足管狀材料連接的要求。但釬焊連接仍存在如下難點(diǎn)需要進(jìn)一步改進(jìn):

(1)釬焊連接的基本要求是釬料潤濕陶瓷母材。金屬釬料通常需要依靠其與SiC之間的反應(yīng)實(shí)現(xiàn)潤濕(反應(yīng)性潤濕)。因此,在釬料及工藝參數(shù)的選擇上需要考慮釬料與SiC陶瓷之間的反應(yīng)程度。以Ni基釬料為例,若反應(yīng)過于劇烈,界面處將產(chǎn)生大量的Ni-Si脆性化合物和石墨,致使界面成為接頭的薄弱處;加入足量的Si后,非反應(yīng)潤濕雖然可以避免損害母材、增強(qiáng)接頭的抗氧化性能,但相對較弱的界面結(jié)合力致使接頭力學(xué)性能通常不如反應(yīng)潤濕。

(2)釬焊接頭若應(yīng)用于核包殼管的連接中,在保證氣密性的同時(shí),還需考慮焊縫對惡劣環(huán)境的承受能力,如良好的耐高溫、耐輻照等性能。因此,應(yīng)盡量避免采用低熔點(diǎn)、在輻照條件下易活化的釬料。

(3)由于金屬釬料與SiC陶瓷之間的熱膨脹系數(shù)存在較大差異,釬料及工藝參數(shù)的改進(jìn)還需考慮如何優(yōu)化焊縫組織以緩解殘余應(yīng)力。因而能與SiC陶瓷反應(yīng)生成塑韌性良好的產(chǎn)物(如MAX相)的釬料是未來研究的重點(diǎn)。

總之,為了充分發(fā)揮SiC的優(yōu)異性能,SiC陶瓷用釬料的設(shè)計(jì)及工藝參數(shù)的優(yōu)化在保證足夠接頭強(qiáng)度及氣密性的同時(shí),朝著耐高溫、耐輻照的方向進(jìn)行更深入的研究。