水電機組導瓦的溫度升高及熱穩定分析與處理

梁宇強,鐘 建,劉 政

(東方電氣集團東方電機有限公司,四川省德陽市 618000)

0 引言

水輪發電機導軸承的作用是:承受機組轉動部分的徑向機械不平衡力和電磁不平衡力,維持機組主軸在軸承間隙范圍內穩定運行。調試階段要在各個工況下進行軸承熱穩定試驗,以驗證機組在長時間運行時軸承溫度是否能穩定在設定值范圍以內。某水電機組首臺機組調試階段作軸承熱穩定試驗時,出現下導瓦溫度偏高,熱不穩定現象。本文從分析導瓦損耗及熱傳遞原理入手,研究了油溫對導瓦溫度及熱穩定的影響,提出了相應的解決措施,并通過真機試驗驗證了該措施的有效性,為后續電站處理類似問題提供了參考。

1 導瓦熱穩定情況及初步分析

1.1 導瓦熱不穩定說明

該機組為半傘結構,推力軸承與下導軸承合用一個油槽,采用外加泵方式進行潤滑油外循環,并采用3臺板式換熱器進行潤滑油冷卻,其中2臺投入工作,1臺備用。外循環潤滑油總管進入下機架后分成兩路供油,一路給推力軸承供油,另一路給下導瓦供油,并采用瓦間設置噴管的供油方式。推力及下導的油量分配可以同通過推力供油支管及下導供油支管上的閥門開度進行調節。

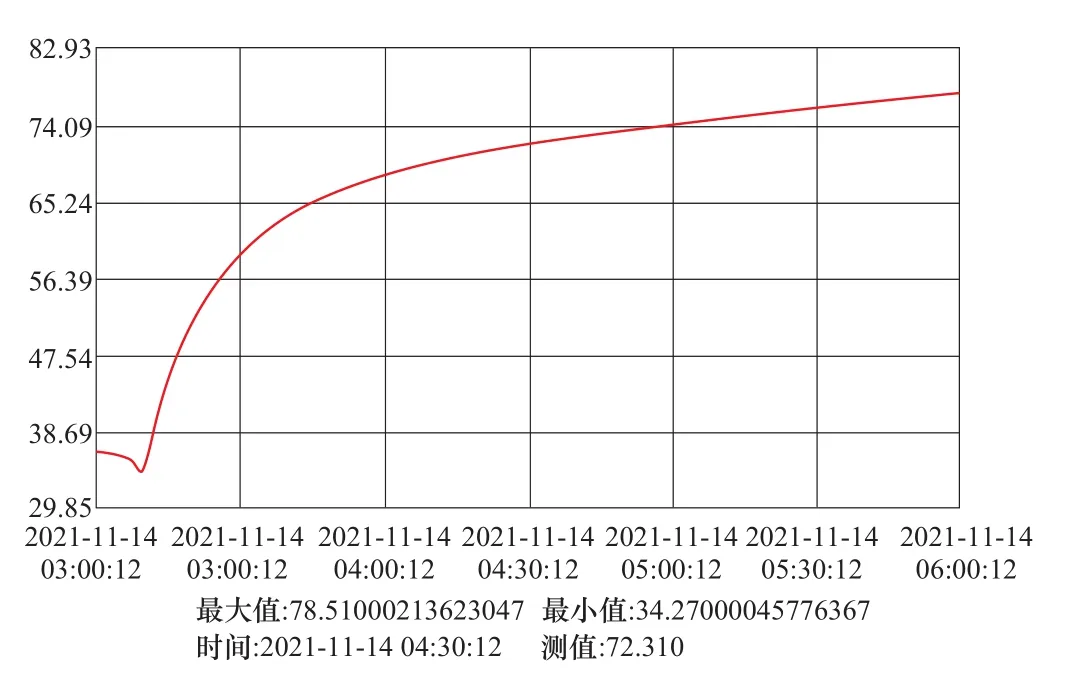

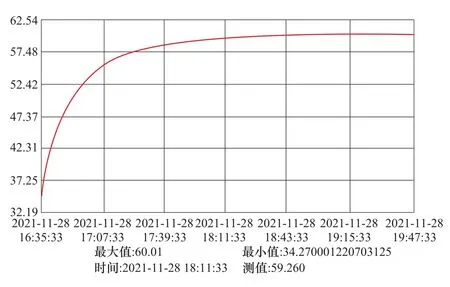

機組首次開機運行3h后下導瓦溫沒有穩住跡象,一直往上漲,至停機時溫度最高的12號瓦溫已達77℃,遠超報警溫度65℃,且仍然以每小時3℃的趨勢增長,不滿足軸承熱穩定判定要求(每小時溫度變化小于1℃)。12號瓦運行數據如表1、圖1所示:

圖1 12號瓦熱穩定曲線圖Figure 1 Thermal stability curve of the 12# guide bearing

表1 首次開機運行3h后12號瓦溫數據Table 1 Date of 12# guide bearing after operating for 3h

綜上,下導瓦主要面臨兩個問題:一個是軸瓦溫度偏高,二是無法達到熱穩定。

1.2 冷卻器換熱能力初步分析

通常瓦溫高的原因可以先從冷卻器換熱效果差入手分析。如果潤滑油產生的損耗遠大于冷卻器帶走的損耗,則可以冷卻器換熱容量偏小,無法對潤滑油充分冷卻。

根據熱力學公式:流體帶走的熱量與流量有如下關系式:

式中:Cp——流體比熱容,;對于46號汽輪機油,30℃油溫時對應比熱為0.451;水在20℃時比熱大概為1。

Qp——流量,m3/h,該案例中對應油流量300,水流量為160。

Δt——溫升,K,該案例中對應油溫升為8.2,水溫升為6.78。

γ——流體密度,kg/m3,46號汽輪機油在30℃時對應值為888;水在20℃時對應998。

上述數據代入式(1)計算可得:

潤滑油帶走軸承的損耗近似等于水帶走的損耗;理論上由于管路具有一定的散熱功能,P水應略小于P油,出現上述偏差可認為是測溫電阻測量偏差引起的。總體而言,可以得出初步分析結論是冷卻器散熱容量并無問題。因此瓦溫高及熱不穩定問題不在冷卻端,而是在發熱端,即潤滑油無法快速帶走軸承損耗引起的。

2 導瓦損耗及熱平衡分析

為了解決上述問題,首先對導瓦損耗產生機理以及熱平衡原理進行分析。

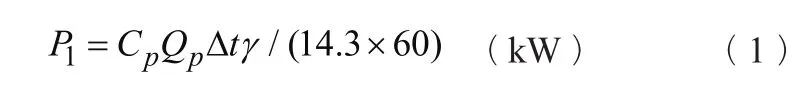

潤滑油被滑轉子旋轉帶入導瓦與滑轉子之間的間隙以后會受到瓦面、滑轉子面的剪切力,對滑轉子面以及瓦面產生摩擦阻力并產生摩擦熱。同時油膜分子在層流狀態下也相互摩擦產生熱量。這些熱量一部分被潤滑油通過導瓦出油邊帶走,另一部分通過潤滑油與軸瓦、滑轉子之間的對流換熱帶走,以及導瓦、滑轉子與其周圍的空氣的換熱帶走[1]。對于傳統的浸泡潤滑軸承,還可以通過導瓦、滑轉子與浸泡的潤滑油換熱帶走。上述熱量產生與傳遞路徑圖如圖2所示。

圖2 導瓦熱量產生及傳遞示意圖Figure 2 Sketch of the heat generation and transfer of the guide bearing

導軸承達到熱平衡的條件是:單位時間內軸承所產生的摩擦熱量P0等于同時間內流動的油帶走的熱量P1與滑轉子、導瓦散發的熱量P2,P3的總和,即;

本案例中的導瓦并未完全浸泡在潤滑油中,而是采用了較低液位的潤滑方式。從上述熱傳導路徑圖可以看出,導瓦熱量無法快速通過潤滑油帶走,只能通過空氣熱對流散熱。眾所周知,空氣傳熱能力遠遠低于潤滑油,因此導致導瓦上導的熱量很難被快速帶走。如果傳遞到導瓦的熱量P3大于導瓦散發到空氣中的熱量,則會在導瓦上形成熱量積累,導致瓦溫持續升高,熱穩定時間比常規浸泡潤滑的軸承更加漫長甚至無法達到熱平衡。

3 降低瓦溫及實現導瓦熱平衡措施

從上述熱傳遞分析圖可以看出,在導瓦散熱能力比傳統浸泡式軸承要弱的情況下,要降低導瓦溫度,并盡快實現導瓦熱平衡,需要盡量減少傳遞到導瓦上的熱量P3,這就需要從兩個方面入手:一方面需要減少熱源產生的熱量P0,另一方面要增大從導瓦出油邊流走的潤滑油帶走的熱量P1。

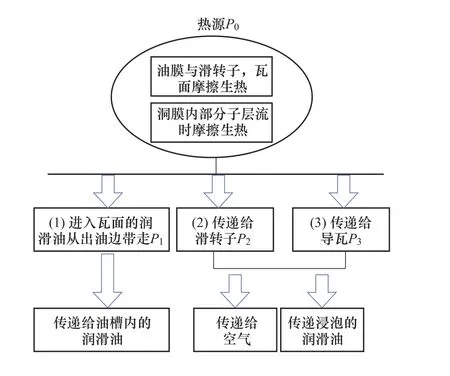

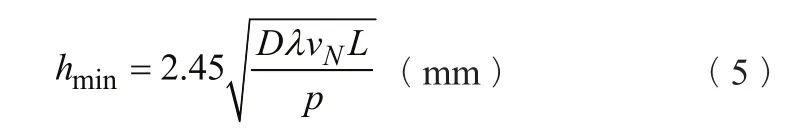

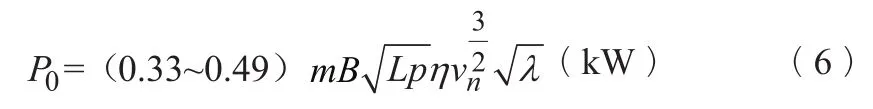

根據文獻[2],潤滑油進入瓦面后因摩擦產生的損耗P0為:

其中最小油膜厚度hmin為

式中:m——瓦塊數;

B——瓦軸向長度,cm;

L——瓦周向長度,cm;

D——負載系數,由L/B決定;

n——摩阻系數,由L/B決定;

λ——潤滑油的黏度系數,kg·s/m2;

Vn——滑轉子面的線速度 ,m/s;

p——導瓦比壓,kg/cm2。

將式(5)代入式(4)并整理得:

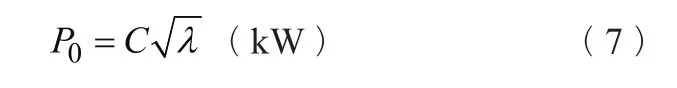

當一個機組設計好以后,瓦塊數m、瓦尺寸B和L,瓦負荷p以及轉速Vn都是確定了的,因此除了潤滑油黏度λ外,式(6)其余因子乘積是個常數,不妨設,則式(6)可簡寫為

由此可見,降低熱源損耗P0,需要降低潤滑油黏度系數λ。該系數受溫度影響較大,溫度越高,黏度系數就越小。因此可以提高冷油溫度來降低進入瓦面潤滑油的黏度。值得注意的是,文獻[3]也提到過電站冬季水溫低,導致油溫低,從而瓦溫升高的現象。由此可見,提高油溫對降低瓦溫是有理論及實例支撐的。

在增大潤滑油帶走損耗能力P1方面,根據式(1)可知,流量Qp是可以人為調節的,因此,增大P1最直接手段就是增大流量Qp。提高進入瓦面的潤滑油流量的方法很多,其一是增加下導瓦供油流量,其二是將導瓦進油邊斜坡的斜度增大,并加大導瓦抱軸間隙,使更多潤滑油進入摩擦面。鑒于第二個措施需要打開油槽并拆出導瓦處理,需要更多的處理時間。在調試試驗安排比較緊湊情況下,先考慮只增加導瓦供油量。

綜上分析,確定降低瓦溫及實現導瓦熱平衡兩個措施:

(1)減少冷卻器冷卻水量,提高冷油溫度,通過降低潤滑油黏度來降低軸承損耗。

(2)增大下導瓦油量分配比例,提高潤滑油帶走損耗能力。

4 處理效果及分析

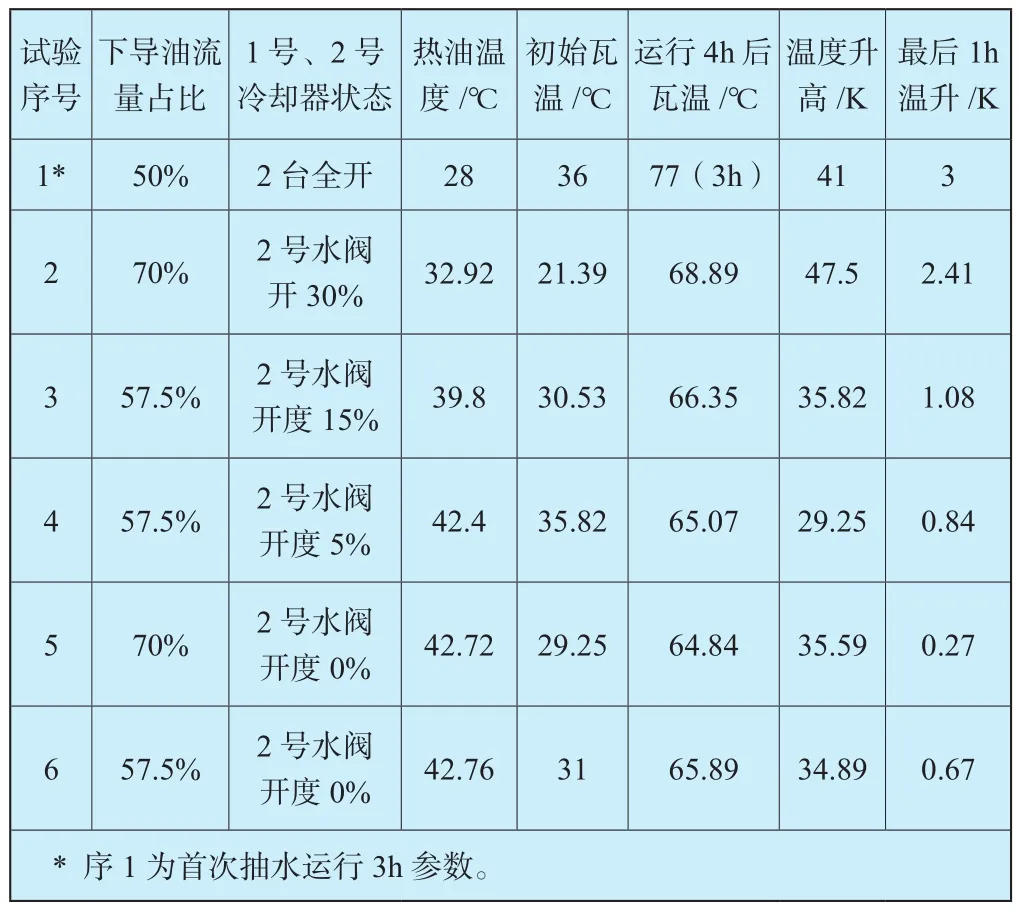

為了找到使導瓦處于最優的工作狀態的油溫、油量等參數,在調試過程中做了多次試驗,在一臺冷卻器上反復調整不同冷卻水閥門開度來調節冷油溫度,同時不斷調整推力與下導供油量的分配比例。為了便于對比,現將溫度最高的12號瓦的多次試驗的關鍵參數及主要測量結果見表2。

表2 抽水工況12號下導瓦在不同冷卻條件下的溫度對比表Table 2 Temperature comparison for different cooling condition of the 12# guide bearing

從序2與序5對比可知:下導油流量相同情況下,通過減少冷卻器冷卻水量提高油溫,運行4h后的瓦溫可以從68.89℃降低到64.84℃(且是在最初瓦溫較高的情況下),最后一個小時瓦溫上升速度已經大幅度減緩,滿足熱平衡考核標準;序3與序4的對比結果同樣滿足這個規律。可見,提高潤滑油溫度,對于降低瓦溫,促進導瓦盡快進入熱平衡是有效的。

序5和序6對比可知,在冷卻器冷卻水流量相同情況下,提高下導潤滑油油流量,可以使導瓦最高溫度降低大約1℃,并且最后一個小時溫度上升更加平緩,也就意味著可以更快達到熱穩定。可見,提高潤滑油流量對于降低瓦溫,促進導瓦盡快進入熱平衡也是有效的。

序2和序4對比可知,序2潤滑油量大,但是冷卻水多,油溫低;而序4潤滑油量少,但冷卻水少,油溫高;在此條件下,序4最高瓦溫卻更低,溫度上升更平緩,說明加大潤滑油流量和提高油溫兩個因素中,提高油溫對于降低瓦溫,促進導瓦盡快進入熱平衡作用更大。

序4和序6對比可知,序6熱油溫度略高于序4,但是瓦溫及最后一小時溫度上升幅度卻沒有延續前面“油溫越高,瓦溫越低,熱平衡越快”的規律,說明油溫也不是越高越好,應該存在一個臨界最優值,油溫超過了這個臨界值會導致瓦溫進一步上升。

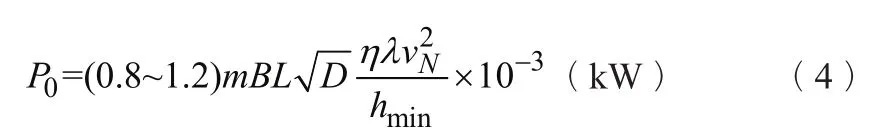

5 進一步的處理措施

經過上述試驗,確認了提高油溫和增加進入瓦面潤滑油流量的措施是有效的。但是導瓦溫度仍然顯得比較高,導瓦雖然能夠達到熱穩定,但時間也比較長。通常導瓦2h就可以達到熱穩定,該機組需要3~4h才能達到熱穩定。為了徹底解決該問題,在調試消缺階段,采取了進一步改進措施,包括增大抱瓦間隙,修磨導瓦瓦面增大進出油邊斜度,從而增大導瓦瓦面進油量。經過上述處理,導瓦最高溫度從處理前的78℃,降到了60℃以內,熱穩定時間也控制在2.5h左右,成功解決了導軸承溫度高、熱不穩定問題(見圖3)。

圖3 采取進一步措施后12號瓦瓦溫曲線圖Figure 3 Temperature curve of the 12# guide bearing after taking further measures

6 結語

對于導瓦瓦溫過高問題,傳統的處理手段是提高冷卻效果,降低油溫。但是對于潤滑液面較低、軸承大部分裸露在空氣中的結構,上述措施無法解決該問題。本文通過分析導瓦熱平衡傳遞路徑,提出了相反的措施,即提高潤滑油溫度,并輔以增大潤滑流量的措施,成功解決了導瓦溫度過高及熱不穩定問題,同時還通過對比多個試驗數據,發現提高潤滑油溫度比增加進入瓦面潤滑油流量所起的作用更加明顯。上述處理經驗對軸承設計、安裝調試具有一定的參考價值。

值得注意的是,推力下導外循環總油流量是一定的,增大下導油量分配的同時,需要兼顧推力油流量減少引起的瓦溫上升。因此,對于合油槽結構,建議設計時外循環油泵應具有足夠的循環流量,以便在下導“搶油”的情況下,推力仍有一定的油流量裕度。

另外,潤滑油溫度也不是越高越好,因為如果潤滑油油溫過高,黏度過低,必然會導致油膜承載能力降低,導致潤滑失效[4、5、6]。從多個試驗對比也可以看出,隨著油溫升高,到了相同運行時間后瓦溫是先降后升,因此實際調試過程中不能一味升高油溫,應通過多次調整冷卻水量,觀察熱平衡后瓦溫值,來尋找最佳的油溫[7、8]。