梅州抽水蓄能電站機電工程關鍵技術優化及應用

陳泓宇,葉 飛,張 超,周 贊

(南方電網調峰調頻發電公司工程建設管理分公司,廣東省廣州市 510600)

0 引言

梅州抽水蓄能電站位于廣東省梅州市五華縣,電站總裝機容量120萬kW,共安裝4臺30萬kW抽水蓄能機組。2018年6月27日項目主體工程開工,2022年5月28日項目全面投產發電,全面投產僅用時48個月,創造國內抽水蓄能電站主體工程建設最短工期紀錄。四臺機組安裝調試僅用時24個月,創造國內抽水蓄能電站同等數量機組安裝調試最快速度,并且1號機組開創國內抽水蓄能機組三導軸承擺度全面進入50μm先河,同時全國首臺抽水蓄能機組成套開關設備在4號機組母線洞成功應用。本文主要介紹梅州抽水蓄能電站基建期在保證設備安裝質量的前提下,對設備制造、機電安裝、施工工具、調試應用等四個方面采取30多項技術優化措施及取得的成效。

1 優化設計、制造部分環節

1.1 采用轉輪葉片數9搭配活動導葉數22技術方案

梅州抽水蓄能電站水頭變幅(最高揚程/最低水頭)達到1.21,為400m水頭段最大的電站。變幅大有益于降低電站單位千瓦投資,但是給機組的設計帶來很大挑戰,給機組的安全性和穩定性設計帶來很大挑戰。水頭段超過1.2變幅后技術上最好采用變速機組,但是投資會增加一倍。梅州抽水蓄能項目用定速機組解決了大變幅下采用變速機組才能解決的機組安全性和穩定性問題。為了解決水頭大變幅出現的振動問題,梅州抽水蓄能機組通過采用轉輪葉片數9搭配活動導葉數22技術方案,優化流道設計,規避了機組內壓力波傳播造成的疊加問題,解決了同水頭段機組的振動難題,為400m水頭段首個采用該機型并且運行效果優秀的機組[1]。

(1)針對高水頭抽水蓄能機組轉輪制造的諸多難點,如葉片數控加工控制變形難以達到一致性、焊接空間狹窄存在死角、焊接及鏟磨強度大(尤其是R角鏟磨型線控制難)、裝焊誤差源多且作業環境不好易影響制造質量等問題,國內主機廠家具開創性地將梅州抽水蓄能轉輪設計為“上冠葉盤+下環葉盤+9葉片”三大部件組焊成一體的整體結構,其中上冠葉盤先與葉片組焊,最終由上下兩個葉盤裝焊構成整體轉輪[4]、[6]。

(2)上冠、下環分葉盤整鑄增強了轉輪整體的可靠性:

1)整鑄的下環及上冠葉盤縮松模擬結果均優于單鑄的下環、上冠及葉片,且實際生產出的均無縮松缺陷。

2)整鑄的下環和上冠葉盤夾渣模擬結果優于單鑄的下環、上冠及葉片,整鑄內環的模擬結果與單鑄的下環、葉片相當。實際生產的下環、上冠葉盤及葉片在加工后均無PT顯示;且針對一次氧化渣可在后期工藝中增加過濾器,針對二次氧化渣可通過加大貼量、設計浮渣面、集渣磁管、澆筑時吹氬保護等措施來較小氧化渣風險。

3)整鑄的葉盤應力模擬結果顯示熱裂傾向最大的區域不會產生熱裂,T型區域也不會產生熱裂。

(3)國內主機廠家對原設計的轉輪進口邊進行了“S”型優化,即將轉輪直徑D0由原設計的φ4465mm,優化為φ4387.2mm,使得比值D1/D0(D1為導葉節圓直徑φ5407mm)由原設計的1.211增大為1.232[2][3],這一優化措施對降低無葉區的壓力脈動發揮了積極作用(見圖1、圖2)。

圖1 轉輪Figure 1 The runner

圖2 轉輪葉片Figure 2 The runner blade

(4)數控機床和刀具技術快速發展,精加工工藝得以掌控:

1)結合機床動態特性裝夾、切削狀態等情況,進行輪廓誤差分析及補償控制,使得型線精度優于傳統工藝制造方法,滿足精品制造要求。

2)可以在機檢測實時控制葉盤加工情況,優化區域切削順序和切削參數,減少應力釋放對變形的影響。同時,采用高速旋風銑減少刀具切削的受力面積,防止夾刀形成顫紋。

3)通過微分幾何分析,根據局部幾何形態合理規劃刀軸,保證多軸加工平穩;優化減振刀桿和刀具的類型,減少振動。

(5)由于國內主機廠家進一步開發了大型葉盤刀軌規劃、刀軸算法、刀具設計等工藝,順利完成葉盤的制造。其中葉片加工精度達到±1.5mm,優于傳統單個抽水蓄能葉片±2.5mm的加工精度。同時,也能確保葉片與上冠、下環倒角的一致性。

(6)梅州抽水蓄能轉輪整體結構設計能使得單個葉盤焊縫填充金屬量較之完整葉片的減少60%,由2條角焊縫縮減為1.3條平焊縫,焊材由2t減少至0.8t。從而更有效控制焊接變形和焊接殘余應力,整體上較大提高轉輪的制造質量。同時,由于上冠葉盤與葉片焊接焊縫移至靠中間部位,改善焊接、探傷、打磨的操作空間,可實現狹窄區域的智能焊接,減少手工作業對轉輪制造質量的影響。

(7)梅州抽水蓄能轉輪在整個投料、鑄造、加工各個環節以及焊接、退火、精加工、靜平衡的全過程均嚴格按規范要求進行多次反復的PT、MT及抽探比例至少為20%的UT探檢并集中予以全方位消除缺陷,確保高質量達標的精品轉輪驗收出廠,為梅州抽水蓄能電站提前投產發電創造條件。

(8)國內主機廠家設計制造梅州抽水蓄能電站水泵水輪機時,采用了平衡測桿應變片法這一先進的靜平衡技術進行靜平衡試驗。因此,能夠確保轉輪靜平衡達到G2.5的高質量標準。

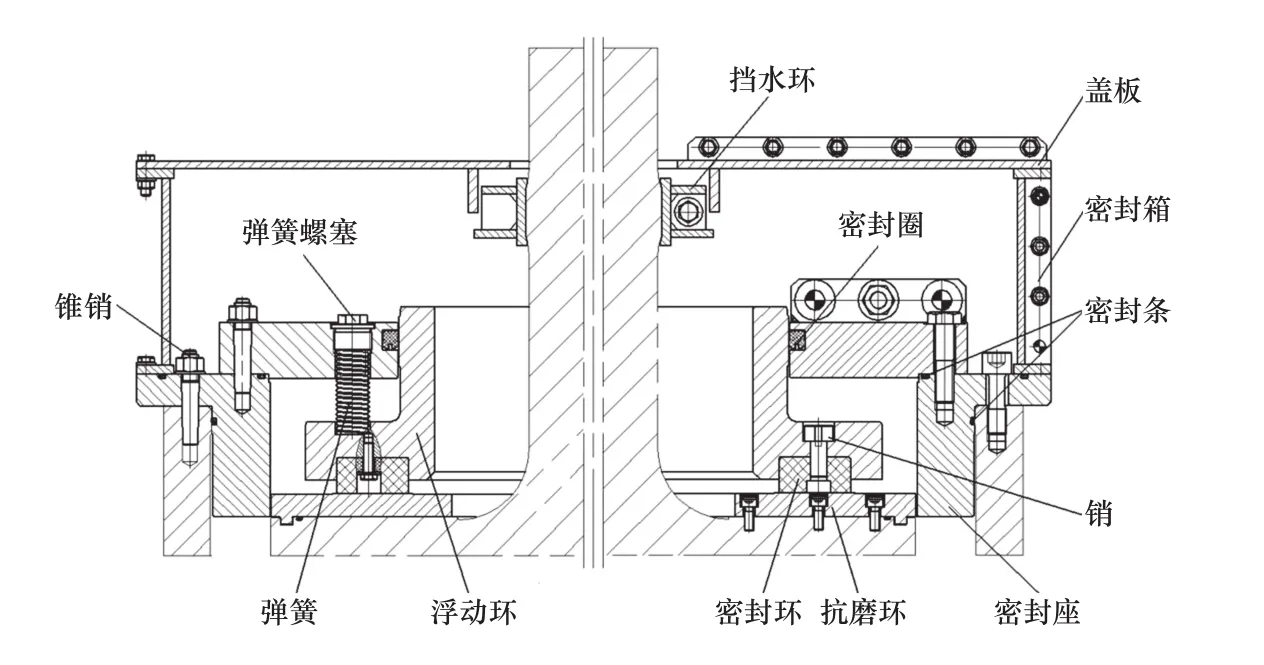

1.2 主軸密封結構優化

(1)在深圳抽水蓄能結構的基礎上,吸收了其他廠家厚實支持環的設計特點,使得其與彈簧螺塞形成對筒形彈簧的良好的定位和適于調整的功能。同時,筒形彈簧下部直接定位于浮動環配置的孔槽,整個彈簧調整裝置是相對均衡穩定的。

(2)汲取其他進口主機廠家系列將密封環嵌入浮動環下端面的設計,使其可以不受徑向推力的影響,改善了密封環及浮動環在徑向推力作用下的變形帶來的隱患(見圖3)。

圖3 主軸密封結構Figure 3 The seal structure of main shaft

(3)新型合成耐磨樹脂材料的密封環具有適應較大吸出高度和較大密封表面線速度的功能,密封環磨損后能保持原來的形狀不變。

2 優化重要部件的裝配

2.1 強化蝸殼座環拉緊螺栓

梅州抽水蓄能設計的座環錨板套管支撐架的套管長度達到2400mm,與座環底部的距離為883.6mm,為了強化原設計“用PVC管將拉緊螺桿支架套管與座環間裸露的拉緊螺桿進行包裹保護,并可靠封堵PVC管接縫處避免混凝土與長、短拉緊螺桿接觸”,以及拉緊螺桿與螺母應考慮防松措施和防止套管漏漿等具體措施,經優化增設上部防振搗分半鋼套管對螺栓進行防護并點焊、鎖定,使得整個套管混凝土灌漿保護結構更加牢固,足以避免出現漏漿導致螺桿卡住、拉斷問題,確保現場不出現返工、整個裝配和混凝土澆筑工期均有效提前完成(見圖4)。

圖4 蝸殼座環拉緊螺桿防護Figure 4 The protection of tension screw in spiral casing with stay ring

2.2 激光跟蹤虛擬裝配技術應用

導水機構出廠驗收經過論證和專家組認可,同意國內主機廠家對導水機構工廠預裝采用基于激光跟蹤儀三維測量的水輪機導水機構虛擬裝配技術,激光跟蹤測量技術可以實現高精度、高效率的三維測量,實現導水機構達到預裝的效果[5],該方案的實施使得導水機構大幅度提前到貨,為機組按期投產爭取了寶貴時間(見圖5)。

圖5 水輪機導水機構虛擬裝配Figure 5 The virtual assembly of distributor in hydraulic turbine

3 安裝工藝優化對直線工期的提前是極大的促進

(1)梅州抽水蓄能項目部借鑒其他常規水電站經驗,在基礎混凝土澆筑至EL312.98m過程中預先埋設鋼支墩基礎,并精心設計了全部用于調整支撐蝸殼的鋼支墩(見圖6),這項合理化建議不但提高了蝸殼安裝調整精度,還取消了原設計的鋼筋綁扎、立模澆筑混凝土等施工工序,尤其是節省了原來必不可少的混凝土澆筑后的凝固期耗時,直接壓縮工期在15天以上。

圖6 蝸殼座環鋼結構支墩Figure 6 The iron buttress of spiral casing with stay ring

(2)由于分瓣頂蓋組合面作業空間狹窄,運用電加熱棒作業操作困難、影響面大,業主決定加大投入,部分位置選用FROMO超級螺母(見圖7):

圖7 頂蓋分瓣面把合超級螺母應用Figure 7 The application of super nut in the connection of segment

1)超級螺母在頂蓋組合螺栓狹小空間部位使用更其方便、合適。

2)超級螺母硬化承壓墊圈起到彈簧的作用,提高螺栓連接的彈性,補償沉陷變形,對頂蓋組合螺栓能起保護作用,同時其所保持的預緊力更其可靠。

3)整個扭緊過程對螺栓沒有扭轉應力,使螺栓的拉伸是純軸向的,避免有害的扭曲或折彎,還可完全利用螺栓的承載力,從而產生準確的預緊力。

4)作業僅需要一把扭矩扳手,無須電動、液壓、風動或電熱棒等手段,因此更簡便、快捷、節省緊固時間具有較高的機械效益,在梅州抽水蓄能施工中直接節省工期達10天以上。

5)機組運行中還可以實施檢查、維護,螺母、螺桿及墊圈均可重復使用,減少設備預裝后拆卸的時間,可實現分瓣頂蓋快速組裝和拆解,壽命也長。

(3)由于梅州抽水蓄能機組結構設計特點,中間層混凝土施工需等底環到貨后方能實施,在機組投產計劃調整而底環又不能按期到貨的嚴峻形勢下,梅州抽水蓄能項目部提出機坑里襯和下機架基礎開槽的方案,既不影響機組結構和裝配質量,又解決土建施工的卡脖子疑難問題,確保了施工工期順利進行,直接節省工期達15天以上(見圖8)。

圖8 機坑里襯開槽Figure 8 Notching in pit liner

(4)經多方籌措、合理安排,將座環打磨加工序提前在機坑混凝土澆筑到母線層混凝土后,其時在機坑里襯上端口布置一個鋼制封閉平臺隔離水車室成一個封閉空間,使得施工時間約45天的座環打磨加工工序,與發電機層混凝土澆筑直至拆模平行作業而不占直線工期。

(5)業主匯集各相關單位論證認為,由于高轉速抽水蓄能機組普遍采用座環打磨加工工序,就目前所采用的較高精度的加工磨削設施的水平而言,是完全能夠消除座環組焊、混凝土澆筑所可能帶來的變形影響,達到與導水機構車間預組裝同樣的基本條件。同時,只要控制好嚴格把控座環各相關加工面的打磨加工量和精度;同時,把導葉端部大小頭間隙調整均勻達到規范要求以及合理控制導水葉轉動扭矩作為導水機構最終驗收的主要依據。

(6)在施工中將取消導水機構預裝工序:

1)施工單位在梅州抽水蓄能增加在錐管上設置同心樣點在水輪機頂蓋安裝后進行了精確的同心度校驗。

2)調整頂蓋同心度和位置度后對導葉端部大小頭間隙的測錄數據表明,符合“導葉大小頭的偏差允許值應為0.03~0.04mm”的要求。

3)同時制備導葉單個提升旋轉工裝,在導葉套筒安裝完成后逐一進行導葉同心度調整并驗證每一個導葉扭轉的靈活性,而其所欠缺的是沒有使用拉力計等措施采集量化測錄數據(見圖9)。

圖9 導葉靈活性驗證Figure 9 The flexibility test of guide blade

(7)針對國內主機廠家原擬將發電機軸、下機架、推力軸承依次在機坑進行裝配的傳統工藝,應用《發電機與下機架整體吊裝》工法的建議,在安裝間預埋發電機立軸法蘭,定制下機架、推力軸承、發電機軸聯合組裝支墩并定制下機架、推力軸承、發電機軸聯合吊裝工具,實施了在下機架預裝完成吊出機坑在安裝間把下機架、推力軸承、發電機軸組裝聯合吊裝體的工藝。由于該工序可以同機坑水輪機部件安裝平行作業施工,達到了優化工期約20天的預期目標。

(8)在發電機層采用敷設鋼板分散集中載荷提前組裝上機架的方式,使得原安排使用同一工位與轉子組裝流水作業的上機架裝配與轉子裝配平行作業,并在轉子吊裝聯軸完成后立即進行上機架安裝,優化了工期約15天。

(9)用延伸管與球閥把合直接與上游引支鋼管焊接的工藝,這就要求嚴格控制延伸管焊接工藝,按每天焊接一層的焊接速度實時監控焊接變形量,避免焊接應力集中。工藝改進后大幅縮短球閥安裝時間,實現首臺球閥30天即可完成安裝的目標。

4 優化電氣設備設施及安裝

(1)為加快電站機電設備全面國產化進程,應用國產化GCB技術研制全套抽水蓄能機組開關設備,包括發電(電動)機斷路器、電氣制動開關、換相隔離開關、啟動母線分段隔離開關、啟動開關、拖動開關等打破國際壟斷,填補了我國該領域的技術空白。

(2)提前設定機組18kV澆筑母線長直段、接口,使得彎頭生產周期減少至21天,配合空運,最終控制交貨期在1個月左右。提前具備1號機澆注母線安裝條件,滿足了1號主變壓器充電的進度要求。

(3)在主變壓器洞施工時加大投入采用專用平臺,減少搭腳手架時間,同時主變壓器等大件設備和車輛都可以通過平臺下面運輸,加快主變壓器洞整體施工進度。

(4)敦促高壓電纜安裝廠家在電纜下豎井的樓板、鋼制樓梯安裝完成時立即進場進行腳手架搭設、支架安裝,使得直線工期提前約15天。

5 施工器具優化

(1)引進、推廣安裝簡捷、快速,安全穩固的承插式腳手架,使得主廠房樓板澆筑中大大縮短腳手架搭設施工工期,這一舉措在EL310以上樓板澆筑中應用優勢尤為明顯,有力保障了主廠房土建施工進度。

(2)購置并采用液壓沖孔設備(見圖10)及其配套工藝,在項目現場制作10kV、400V連接銅排、轉子阻尼換連接片銅排等工序中解決了傳統臺鉆劃線,沖孔有毛刺,凹坑,材料變形等問題,提高工效壓縮了直線工期。

圖10 液壓沖孔設備Figure 10 The hydraulic punching machine

(3)采用噪聲小,成形好,無粉塵、效率高的新一代管路坡口機(見圖11),提高工效,節約了人力和工時消耗。

圖11 管路坡口機Figure 11 The pipe beveling machine

(4)采用小巧靈活、切割速度快、成形精度高、操作方便的新型磁力氣割設備(見圖12),切實保障了蝸殼延伸段和球閥延伸段的焊接質量(焊接量也大為減少),對提高工效、壓縮工期明顯有所促進。

圖12 磁力氣割設備Figure 12 The magnetic gas cutting machine

6 機組調試優化

在天時、地利不盡理想的情況下逆境行舟,2021年11月1日引水系統充水,2021年11月29日達到機組有水調試條件。梅州抽水蓄能首臺機調試僅耗時約1個月,得力于:

(1)匯集設計制造、建設公司、監理及施工單位力量雄厚、人員精壯的調試團隊,集約多年類比抽水蓄能機組調試經驗,編制詳盡的調試大綱,理清頭緒、順序漸進,針對性解決疑難,及時進行處理、調整,最終達成發電投產目標實現。

(2)以業主為龍頭提前按調試節點和調試與電網調度反復溝通,讓其對現場調試給予了極大支持。

(3)調試團隊的每一分子都能竭心盡力,聚沙成塔,如首次采用CP方式啟動機組,調劑工期至少15天;又如調試過程中利用備用臨時水源和電源進行各系統單體調試,減少對電網系統和取水系統完建的干擾,也是明顯的范例。

(4)為確保4號機組國產化成套開關設備安裝進展,梅州抽水蓄能項目部聯合西開公司精心組織、協調多方資源,成功地解決了國產GCB與前三臺接口和控制回路諸多不同帶來的技術重點、難點問題,創造性在主變壓器充電前將機組空轉起來,提前完成機組動平衡試驗、調速器空轉特性試驗和機組過速試驗,搶回近10天的調試時間。同時編制《廣東梅州抽水蓄能電站成套開關設備現場安裝調試緊急預案》,集結各方專業力量嚴格按照規程、標準對設備的安裝調試進行全過程管控,為首臺國產化抽水蓄能機組成套開關成功應用提供了堅實保障[7][8]。

7 結語

隨著國家碳達峰、碳中和目標提出,能夠更加快速、高質量地完成大型抽水蓄能電站機電設備安裝成為抽水蓄能電站建設者追求的目標。梅州抽水蓄能電站機電以24個月完成同類型抽水蓄能電站首臺機投產發電目標的最佳戰績,極其艱難跋涉的步履雄辯地證明了:

(1)一個項目的成功必須憑借設計、制造廠家(包括設計單位)、建設公司(含上級管理部門)、監理監造、安裝施工及調試團隊自始至終地各負其責、共同努力,也正是精心設計制造、精心監督管理、精心施工,才能抵達機組三導軸承運行擺度均小于0.05mm、各導軸承溫度小于60℃如此高標準的彼岸。

(2)水電工程優化措施涉及方方面面,乃至貫穿整個工程項目,亦即設備制造、安裝調試、施工機具等全方位、全過程的優化。工程實踐極大提高了各類加工機械的調控能力和精度標準,技術人員素質和掌控能力也是日新月異,更何況先進的施工機具和施工工藝必然有效提高設備安裝質量和安裝進度、緩解施工人員緊缺等問題。總之,優化措施可大幅縮短電站建設周期,是提高水電設備安裝水平的有效路徑。

(3)“十四五”期間,中國南方電網有限責任公司即將快速上馬的多個抽水蓄能電站項目,可以直接應用和推廣梅州抽水蓄能工程建設過程中所采用的優化措施,并取得可觀的成效。