水輪機組推力瓦燒瓦原因分析與處理

周景藝

(國家能源集團貴州電力有限公司紅楓水力發電廠,貴州 貴陽 551400)

0 引言

某水電站1#水輪發電機組自增容改造后,開機運行時推力瓦瓦溫長期處于偏高狀態,滿負荷運行時推力瓦溫度會上升至65℃以上,且呈繼續上升趨勢。為此,該機限負荷在15~16 MW運行,基本上限負荷運行1~2 h,8塊推力瓦瓦溫就能達到60℃左右,上、下導軸瓦溫度正常。針對此現象,多次對此臺機組進行了大中小修,但均未能解決問題。機組不能安全可靠運行,直接影響其經濟性和發電效率。

1 事件背景

某水電站1#機組于2020年2月進行A級檢修工作,此次A修的重點是解決增容改造以來推力瓦瓦溫過高的缺陷。此次A修開始至開機甩負荷成功,經歷了3次開機推力瓦燒瓦事故。3次開機燒瓦經過大致如下:

(1)此次大修按原計劃更換了推力瓦及推力瓦架(拆除的舊推力瓦中多塊瓦脫胎嚴重),機組A修整機檢查中發現轉輪存在下沉現象(上冠下沉7 mm,下環下沉9 mm),分析可能存在轉輪軸向水推力過高的因素。為改善這一現象,將發電機鏡板標高從修前的516 mm提至513 mm。至4月9日大修完成后,開機空轉10 min后推力瓦瓦溫過高停機。

(2)第一次燒瓦后,經再次拆機發現多塊推力瓦托盤底部抗重塊出現裂紋,周邊伴有許多金屬摩擦后產生的金屬顆粒,用手搖動推力瓦托盤卡澀嚴重。后更換了新推力瓦和推力瓦托盤,并重新調整了受力。至4月21日,開機空轉5 min后推力瓦瓦溫過高停機。

(3)經前兩次燒瓦現場分析決定,為盡量保證機組達到拆機前標準,采取如下相應措施:更換上推力瓦架,更換新推力瓦,機組標高恢復至拆機前標高,并重新盤車調整受力。至5月16日,開機空轉5 min后推力瓦瓦溫再次過高停機。

至此,3次開機試運行均宣告失敗。3次開機瓦溫如表1所示。

表1 3次開機空轉推力瓦瓦溫 單位:℃

2 主要數據分析與判斷

2.1 大修前數據分析

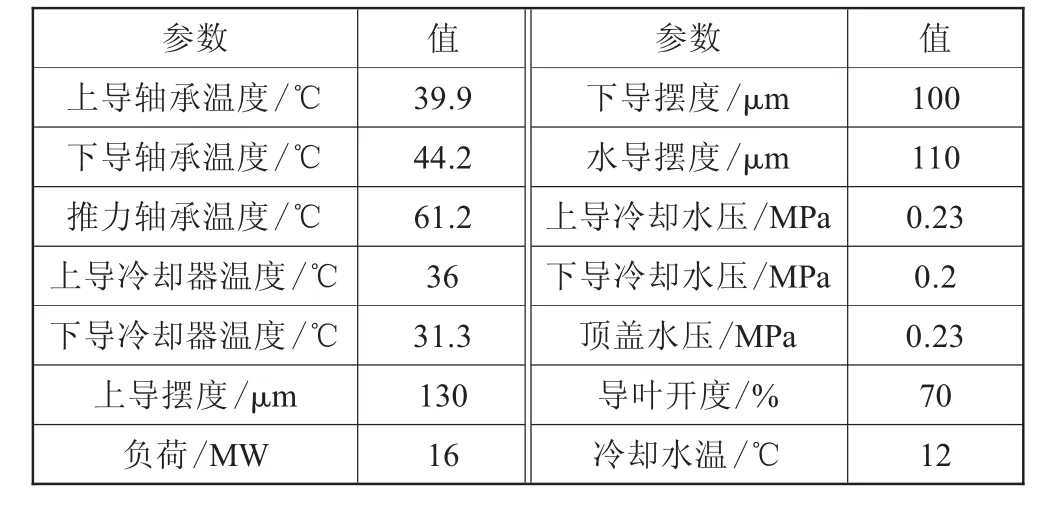

1#機在大修前運行,因推力瓦溫度偏高(約61℃),運行負荷受限在16 MW,不能實現18 MW滿負荷運行。1#機A修前帶負荷16 MW時的數據如表2所示。

表2 1#機A修前帶負荷16 MW時所收集數據

查看數據可知,1#機組在負荷為16 MW時的頂蓋水壓為0.23 MPa,而該電站相同型號2#、3#機組在18 MW時的頂蓋水壓均在0.15~0.17 MPa。再根據拆機時發現多塊推力瓦存在脫胎嚴重的情況來看,是過高的頂蓋水壓造成了推力負荷過大,且巴氏合金推力瓦承載能力有限,以至于發生脫胎的現象。

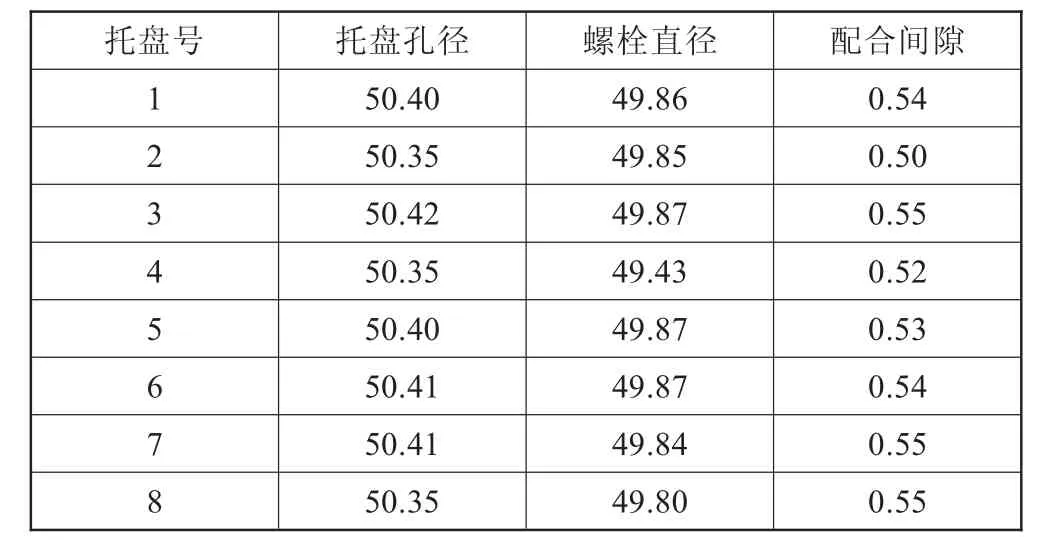

2.2 推力瓦托盤卡澀現象對燒瓦的影響分析

第一次燒瓦后發現推力瓦托盤中心抗重塊出現裂紋,且推力瓦托盤不能自如活動,卡澀現象嚴重,托盤傾斜后均不能自動回位,實測托盤底孔與球頭間隙均為0.30 mm左右。后更換新托盤及抗重塊,并保證抗重螺絲球頭與托盤底孔的配合間隙符合設計要求,如表3所示。

表3 新換托盤與抗重螺絲球頭配合間隙表 單位:mm

更換推力瓦托盤并加工處理后,每塊托盤活動自如,再無卡澀現象,然而開機仍然燒瓦。由此判定推力瓦托盤卡澀并不是燒瓦的主要原因。

2.3 機組恢復至拆機前標準并重新盤車調整受力后判斷燒瓦原因

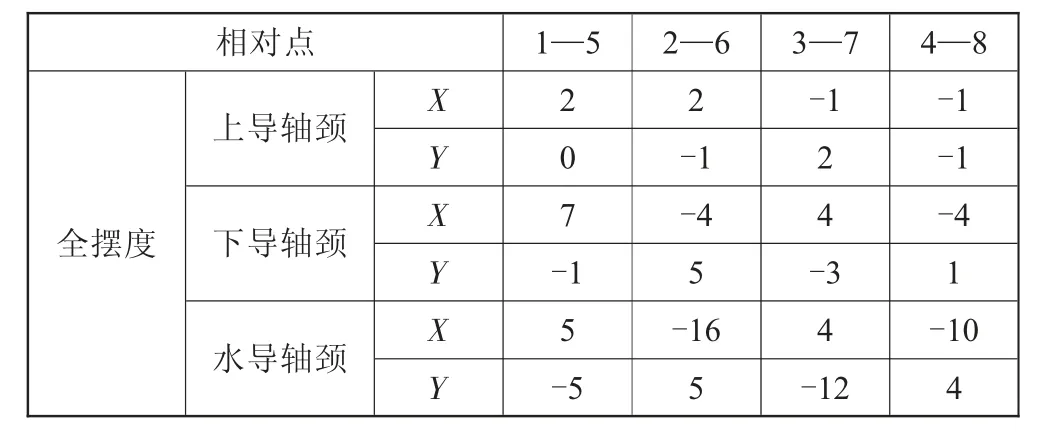

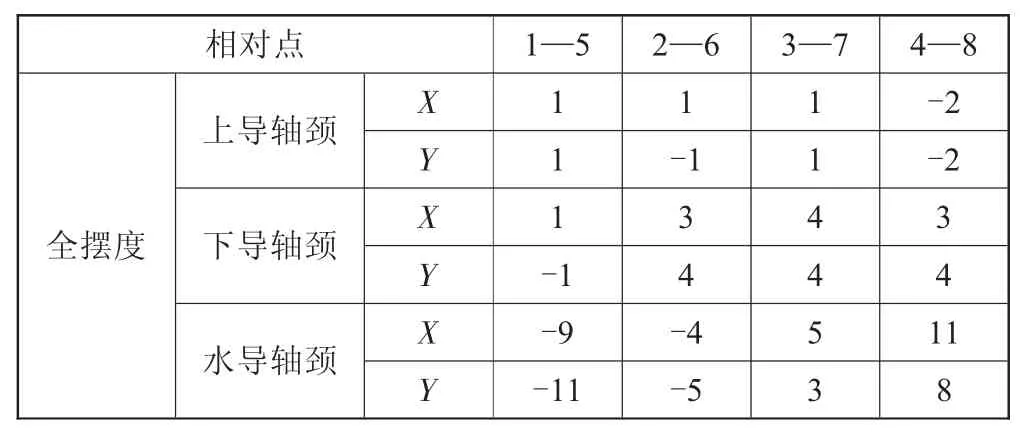

(1)此次盤車所采用的盤車數據如表4所示。

表4 第三次開機所采用的盤車數據 單位:×0.01 mm

從盤車數據來看,出現X、Y兩個方向數據不一致的情況,數據無規律,同測點全擺度數據一正一負且相差甚大。

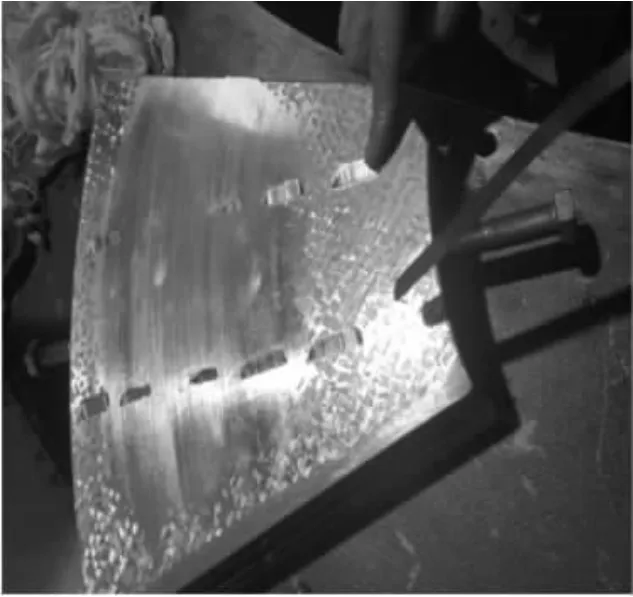

(2)從燒瓦的實際情況來看,三次所燒的推力瓦都具有相似性,每塊推力瓦所燒區域都處于推力瓦靠外圓側的1/2處。由于此臺機組存在一定的特殊性,所以此前每塊推力瓦的加工都嚴格按照如下工序進行:平板找平→研刮→研刮后再找平→破點,從而絕對保證推力瓦的平面度和推力瓦研刮的工藝要求。推力瓦燒瓦情況如圖1所示。

圖1 推力瓦燒瓦情況

(3)根據以上兩種現象,總結分析出可能造成這一切的原因有:1)上機架承受轉動部分的重量后存在傾斜量;2)推力瓦受力不可靠;3)鏡板有變形。

(4)針對以上3種判斷,采取相應措施,測量出以下數據,如表5和表6所示。

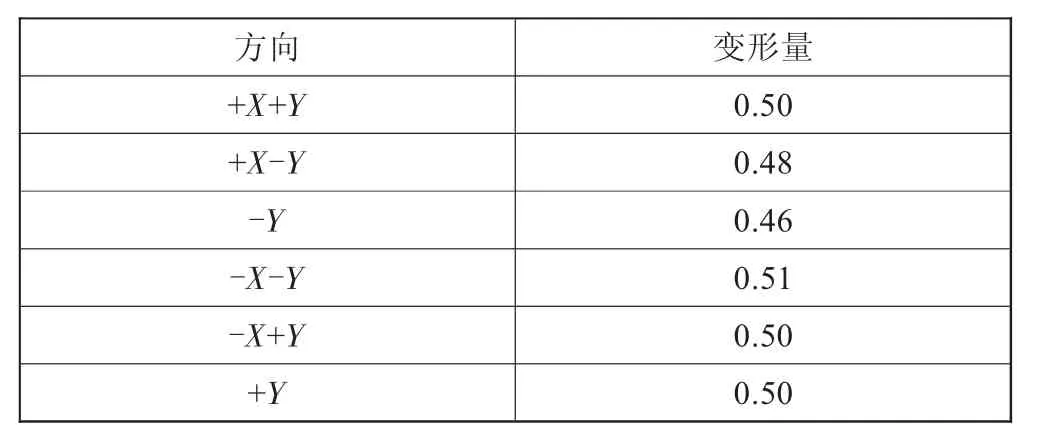

表5 上機架上部內圈鋼板承受轉動部分重量后變形量單位:mm

表6 推力瓦受力調整最后一圈千分表讀數 單位:mm

數據結論:與同類型機組所測得的數據對比,符合要求,上機架受重后不存在傾斜量。

受力調整結論:通過計算,最后一圈每敲擊一塊瓦時,X、Y方向讀數的矢量和與其平均值之差小于10%,受力調整符合標準。

2.4 綜合結論

經測量,排除上機架承重后存在變形量及受力不可靠等因素,從而判定鏡板存在變形的可能性較大。

3 缺陷原因分析

3.1 鏡板因素

(1)將鏡板送至專業檢測機構進行平整度檢測,檢測結果如圖2所示。

圖2 檢測后得出鏡板變形情況

檢測結論:鏡板變形后基本呈拱形,變形量最大約0.27 mm,硬度檢測合格。

(2)檢測結果分析:鏡板變形導致調整受力情況存在一定的虛假性,以致盤車時推力瓦受力狀態不穩定,盤車數據存在無規律性,再結合燒瓦的實際情況來看,分析出現了如圖3所示的情形。

(3)結論及導致鏡板變形的主要原因分析:鏡板與推力瓦面存在局部受力過大的情況。推力瓦與鏡板接觸面受力面積越小,推力瓦單位面積內受力就越大,導致推力瓦所承受的軸向力不能均勻地分散至整個瓦面,從而在機組開機試運行中,推力瓦與鏡板的接觸面在高承載壓力的狀態下受力逐漸擴大,最終導致燒瓦。

據此前得出的結論,由于該機組較同類型的其他機組,所承受的軸向水推力更大,鏡板與推力瓦之間長期處于一種高承載壓力狀態下,再加上此次A修過程中,鏡板拆除后處于無受力狀態下放置時間較長(1個月左右),鏡板之前在高承載壓力狀態下所吸收的應力得到釋放,從而導致鏡板變形。

3.2 推力瓦因素

現使用的巴氏合金金屬推力瓦存在承載能力差、合金熔點低等缺點,自1#機增容改造后,推力瓦設計的單位承載能力已無法滿足機組在額定水頭下推力瓦的單位最大負荷,所以出現了拆機時發現推力瓦瓦坯脫落的情況。因此,運行機組存在推力瓦瓦溫長期偏高的缺陷,使得1#機組不得不限負荷運行。

3.3 最終結論

綜合鏡板與推力瓦的兩大因素考慮,最終得出推力瓦燒瓦結論,如圖4所示。

圖4 推力瓦燒瓦結論圖

4 處理措施

(1)鏡板送檢加工,恢復鏡板表面的光潔度、平面度、平行度,使鏡板上、下兩平面的平行度≤0.04 mm,鏡面平面度≤0.01 mm,粗糙度Ra0.2,滿足水輪發電機鏡板工藝要求。

(2)更換鏡板與推力頭之間的絕緣墊,因檢修次數過多,絕緣墊厚度不能滿足要求,且由于盤車數據的誤導,砂墊情況不可靠,從而造成臺階與坡度不均勻,所以決定更換新絕緣墊。

(3)將1#機原巴氏合金推力瓦更換為耐承受壓力更大的金屬彈性塑料瓦。金屬彈性塑料瓦平均工作壓力為6.5~7.0 MPa,比傳統巴氏合金提高了60%~70%,摩擦系數小,且各方面綜合性能均強于巴氏合金[1]。一般更換塑料瓦后,可將瓦面積減少8%~20%,實踐表明,由于面積減小,在單位面積發熱量不變的條件下,總體發熱量降低,再加上塑料的導熱性差,導熱系數比巴氏合金低很多,金屬彈性塑料瓦運行安全可靠,在國內水電站中得到了廣泛應用。

(4)重新盤車調整受力。

5 采取措施后的主要數據及總結

鏡板加工及更換推力瓦后的盤車數據如表7所示。

表7 鏡板加工及更換推力瓦后盤車數據 單位:×0.01 mm

數據結論:盤車數據可靠,消除了之前鏡板原因造成的X、Y方向數據不統一的缺陷。

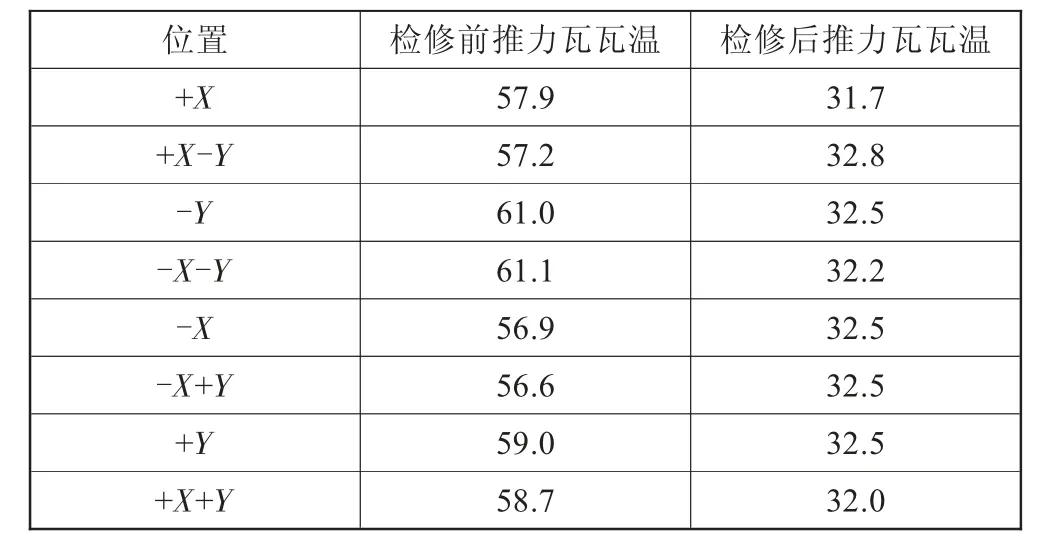

總結:采取措施后,1#機經空轉、帶負荷、甩負荷等一系列試驗,推力瓦溫度穩定且均勻,滿負荷72 h運行,推力瓦溫度最高僅為32.8℃,各項技術指標正常,推力瓦燒瓦及瓦溫過高的問題得以成功解決。開機推力瓦瓦溫如表8所示。

表8 恢復鏡板平整度、更換塑料瓦前后推力瓦瓦溫對比單位:℃

6 結語

在此次事件的處理中,成功消除了鏡板由于應力釋放引起的變形量,并將機組推力瓦換成塑料瓦,克服了鏡板變形導致的推力瓦面局部受力過大的情況,解決了推力瓦最大承載負荷過小的問題。該水電站1#機組自2020年2月A修竣工以來,運行至今各項數據指標正常,機組發電效率提高,為該站今后的安全生產做出了重大貢獻。