發(fā)動機附件安裝結(jié)構(gòu)斷裂失效對策研究

鄧發(fā)平

(東風(fēng)柳州汽車有限公司,廣西 柳州 545005)

缸體、缸蓋作為車用發(fā)動機的主體零部件,為活塞、連桿、曲軸、配氣機構(gòu)等零部件提供了安裝結(jié)構(gòu)。其中缸體一般是將氣缸、曲軸箱做成一體,保證了發(fā)動機整機的結(jié)構(gòu)緊湊;缸體也作為發(fā)動機本體的主要結(jié)構(gòu)件承受了來自曲柄連桿機構(gòu)的作用力。同時,外部附件(如發(fā)電機、啟動機、附件輪系等)需要按照一定的裝配扭矩固定在缸體上,如果缸體上的附件安裝結(jié)構(gòu)設(shè)計不合理,則會在裝配外圍附件時,因施加的裝配扭矩而導(dǎo)致附件安裝結(jié)構(gòu)斷裂。主要通過分析附件安裝結(jié)構(gòu)斷裂失效的主要原因,并提出解決這一問題的技術(shù)方案。

1 附件安裝結(jié)構(gòu)的失效模式及其分析

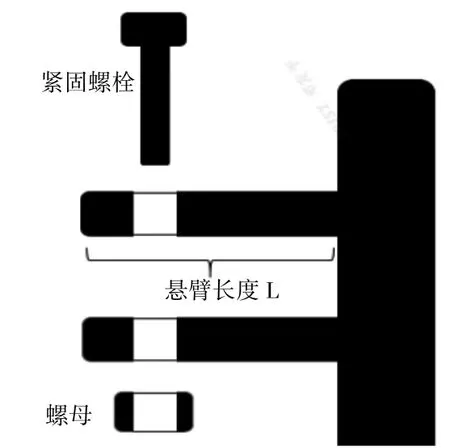

某發(fā)動機在裝配線裝配發(fā)電機時,當(dāng)施加至規(guī)定的螺栓擰緊力矩后發(fā)現(xiàn)在該安裝凸臺有斷裂的現(xiàn)象,如圖1 所示。

圖1 安裝凸臺斷裂實物

通過對該發(fā)動機附件安裝凸臺的相關(guān)分析,發(fā)現(xiàn)附件安裝凸臺斷裂失效的主要因素可能有以下幾點:

(1)缸體鑄造缺陷:在附件安裝凸臺斷裂處存在氣孔、砂眼、夾渣等原始缺陷。在附件安裝凸臺承受應(yīng)力的情況下,以上述原始缺陷為原始裂紋源向外擴展,從而發(fā)生斷裂。

(2)缸體材料金相組織與設(shè)計要求不符:設(shè)計要求缸體材料中二元磷共晶組織含量應(yīng)小于2%。二元磷共晶組織在受到螺栓壓力時到發(fā)生破碎,并且壓力以破碎處為起點,沿著鑄鐵內(nèi)的石墨組織向內(nèi)發(fā)生擴展,從而引發(fā)斷裂。

(3)緊固螺栓力矩過大:在緊固力矩過大時,會導(dǎo)致螺栓軸向力也過大,進而凸臺面承受的壓力超過極限,導(dǎo)致斷裂。

(4)安裝凸臺結(jié)構(gòu)設(shè)計不合理:凸臺懸臂過長,緊固螺栓時凸臺懸臂處產(chǎn)生的彎矩過大,從而導(dǎo)致斷裂(圖2)。

圖2 附件安裝凸臺懸臂示意圖

2 斷裂失效原因排查

針對缸體上附件安裝凸臺斷裂的原因,開展了系列調(diào)查,從調(diào)查結(jié)果可知:該問題的發(fā)生的主要原因是安裝凸臺結(jié)構(gòu)設(shè)計不合理和螺栓緊固力矩過大導(dǎo)致的。在查明了問題發(fā)生的根本原因后就可以采取相應(yīng)的對策措施,這對后續(xù)的對策、試驗驗證形成方向性的指導(dǎo)意見,否則在沒有找對問題發(fā)生的根本原因時所采取任何對策都是無效且無意義的。具體排查過程如下:

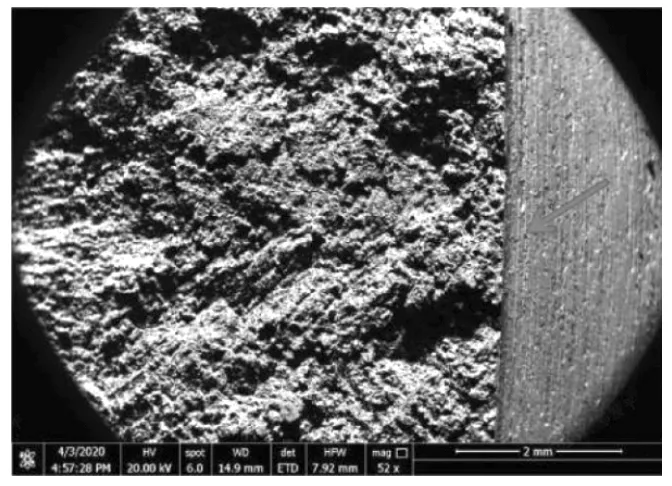

(1)缸體鑄造缺陷的排查

鑄造缺陷導(dǎo)致斷裂的機理:通常情況下,存在鑄造或者加工缺陷時,會在斷口發(fā)現(xiàn)夾渣、砂眼、氣孔等導(dǎo)致的原始裂紋源并且在斷口中心產(chǎn)生灰斑區(qū)[1]。故在斷裂件發(fā)現(xiàn)有明顯的灰斑區(qū)時,則可以找到明顯的夾渣、砂眼、氣孔或刀痕等缺陷引起的裂紋源。當(dāng)受力結(jié)構(gòu)受到高應(yīng)力時,由原始缺陷引起的韌性斷裂斷口尺寸會逐漸增大,當(dāng)增大到某一臨界時,裂紋源以極快速并呈近似直線方向擴展,發(fā)生脆性斷裂。由此可知,找到斷口呈直線狀的裂紋的灰斑區(qū)則可證明該斷裂處存在鑄造缺陷。通過對斷口的檢查,發(fā)現(xiàn)該斷口無明顯的氣孔、砂眼等缺陷,外觀組織良好。故可以排除因存在原始鑄造缺陷而導(dǎo)致的斷裂。相關(guān)斷口檢查電鏡圖如圖3 所示。

圖3 斷口顯微圖片

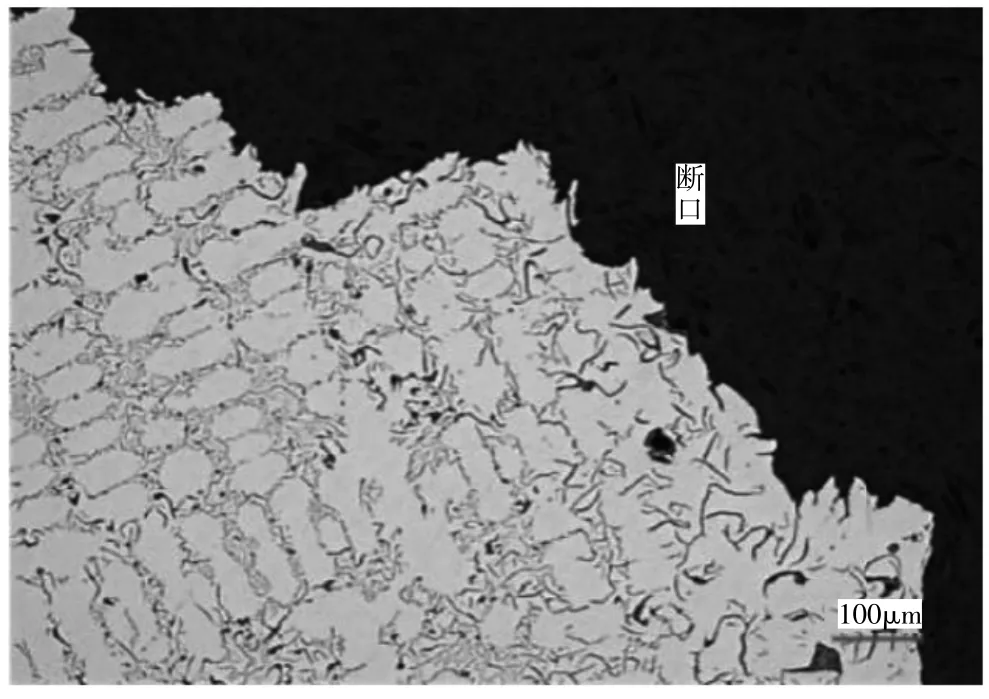

(2)材料金相組織[2]

在缸體帶附件總成圖紙中,要求材料為HT250,即通常所說的灰鑄鐵。灰鑄鐵是一種斷口呈灰色、碳元素主要以片狀石墨形態(tài)出現(xiàn)。灰鑄鐵中的石墨強度較低,又以片狀形態(tài)的存在,相對來講強度稍低,但抗壓強度較高。也正因為石墨的存在,灰鑄鐵具有良好的減震性能、耐磨性能、切削加工性能及缺口敏感性。在鑄造過程中,由于共晶結(jié)晶過程中的石墨膨脹效應(yīng),使得灰鑄鐵也具備了減少疏松、減少縮孔的優(yōu)點。

針對故障件,對斷裂部分取樣做試片,并檢查其金相組織。檢查結(jié)果顯示,該批次的灰鑄鐵中細片狀珠光體含量約98%、石墨類型為A+B 型,存在部分D型石墨,二元磷共晶遠小于2%(在金相試片中未發(fā)現(xiàn)有二元磷共晶),材料硬度230HBW,符合國標(biāo)材料HT250 的要求,金相顯微照片如圖4 所示。

圖4 斷口金相組織檢查

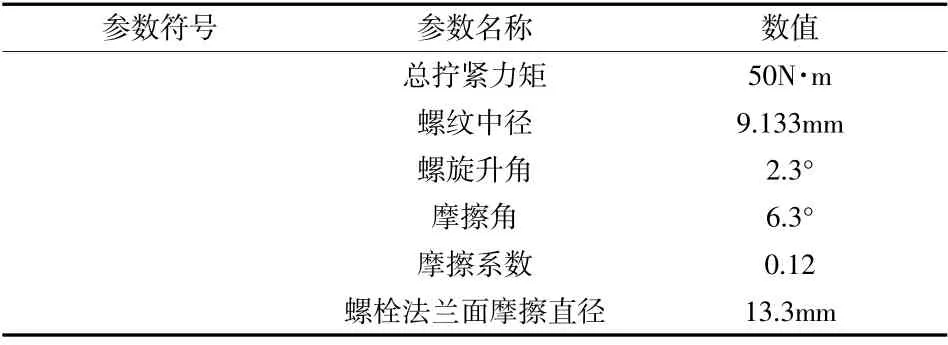

(3)螺栓緊固力矩校核

螺栓擰緊一般有力矩法或力矩+角度擰緊兩種方式,其中力矩+角度的方式可以減小螺栓軸向力波動,能保證軸向力的一致性,一般用在對夾緊力精度要求較高的場合。查詢裝配工藝文件得知,本故障對應(yīng)的外圍附件對夾緊力一致性要求相對較低,采取的力矩法緊固,該處螺栓規(guī)定的緊固力矩為55 N·m。通過緊固力矩的反算,得出凸臺承壓面所受的壓力。計算式如下:

表1 已知參數(shù)表

通過以上參數(shù)計算得出:Fv= 24 kN。

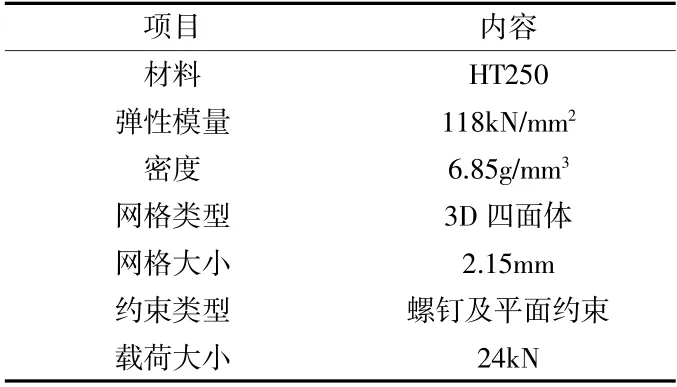

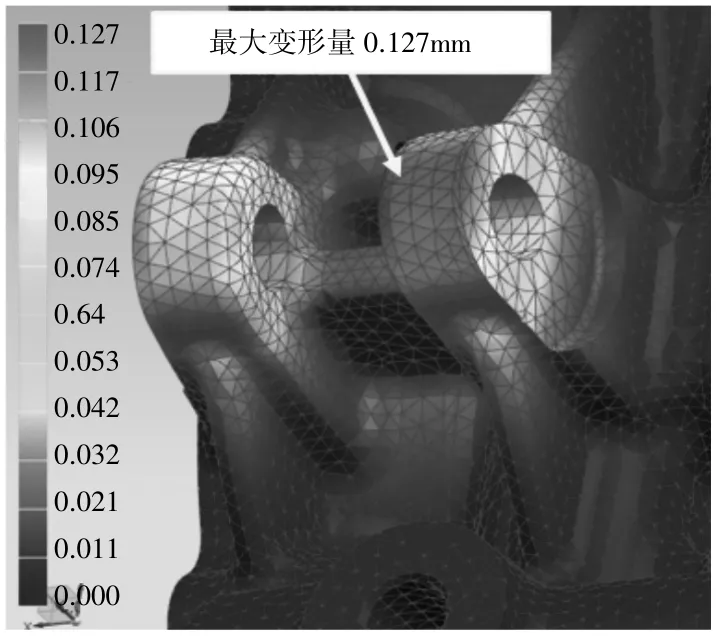

按照施加載荷,在NASTRAN 中做仿真計算,相關(guān)計算邊界條件見表2。

表2 仿真計算相關(guān)參數(shù)

按照以上邊界條件,在NASTRAN 中做仿真計算,其結(jié)果顯示在凸臺的機加工圓角處應(yīng)力為232 MPa,該處所受的應(yīng)力已經(jīng)接近HT250 材料的斷裂極限,在這種狀態(tài)下安全裕度已經(jīng)不足。具體仿真結(jié)果如圖5。

圖5 仿真計算結(jié)果

通過以上的仿真計算和查詢相關(guān)國標(biāo)可知:

現(xiàn)有的安裝凸臺結(jié)構(gòu)并非最優(yōu),還有一定的優(yōu)化空間,故需要在下一步設(shè)計改進工作中重點考慮優(yōu)化安裝凸臺結(jié)構(gòu),后續(xù)可以考慮增加筋條以實現(xiàn)對現(xiàn)有結(jié)構(gòu)的強化、分散現(xiàn)有承壓面的受力;經(jīng)查詢,國家推薦的螺栓緊固力矩標(biāo)準(zhǔn),強度等級為8.8 級的M10 螺栓緊固力矩為41 N·m ~ 51 N·m,而該機型的工藝文件規(guī)定的緊固力矩為55 N·m,明顯超過了國家推薦標(biāo)準(zhǔn)值的上限,故需要適當(dāng)降低螺栓的緊固力矩。

(4)安裝凸臺結(jié)構(gòu)設(shè)計校核

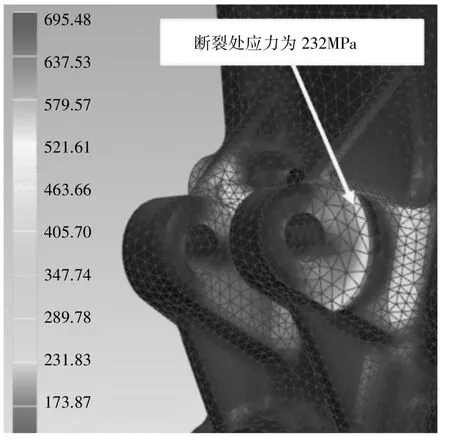

通過對現(xiàn)有結(jié)構(gòu)的再校核,發(fā)現(xiàn)該斷裂凸臺在結(jié)構(gòu)上存在一定的設(shè)計缺陷,兩個安裝凸臺高度較高,形成一個懸臂梁結(jié)構(gòu),這種結(jié)構(gòu)在受力時會受到一個彎矩,并且在根部機加工形成的直角邊產(chǎn)生應(yīng)力集中,在兩個因素的共同作用下,凸臺收到較大應(yīng)力時發(fā)生斷裂。從現(xiàn)實的模具情況來看,無法對現(xiàn)有結(jié)構(gòu)做根本性的變更,綜合考慮后,擬采取以下對策:

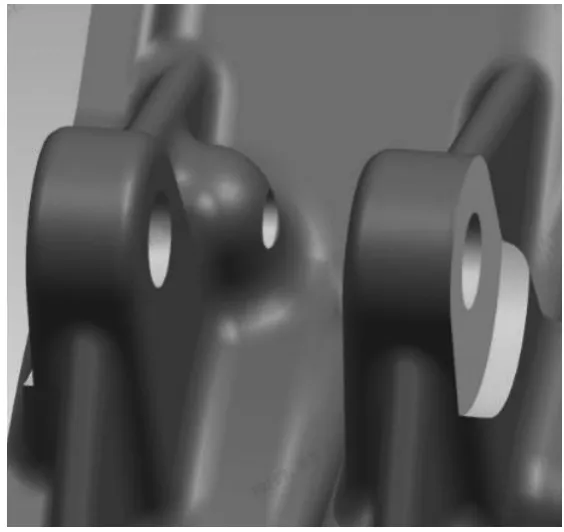

一是,在兩個安裝面之間增加一條加強筋:增加加強筋后可以使懸臂L(圖2)長度減小,從而減小該處受到的彎矩;要求銑面加工產(chǎn)生的直角邊更改為R1:由直角邊變更為后R1圓角后,可以極大減小加工面導(dǎo)致的應(yīng)力集中,如圖6、圖7 所示。

圖6 原設(shè)計方案結(jié)構(gòu)

圖7 設(shè)計優(yōu)化后結(jié)構(gòu)

二是,按照國家推薦標(biāo)準(zhǔn)中規(guī)定力矩將螺栓緊固力矩設(shè)定為45±5 N·m,以降低附件安裝凸臺承壓面與螺栓法蘭面的壓力,進而減小凸臺懸臂受到的彎矩,通過緊固力矩的反算,可以得出在凸臺承壓面上的載荷為19.6 kN。

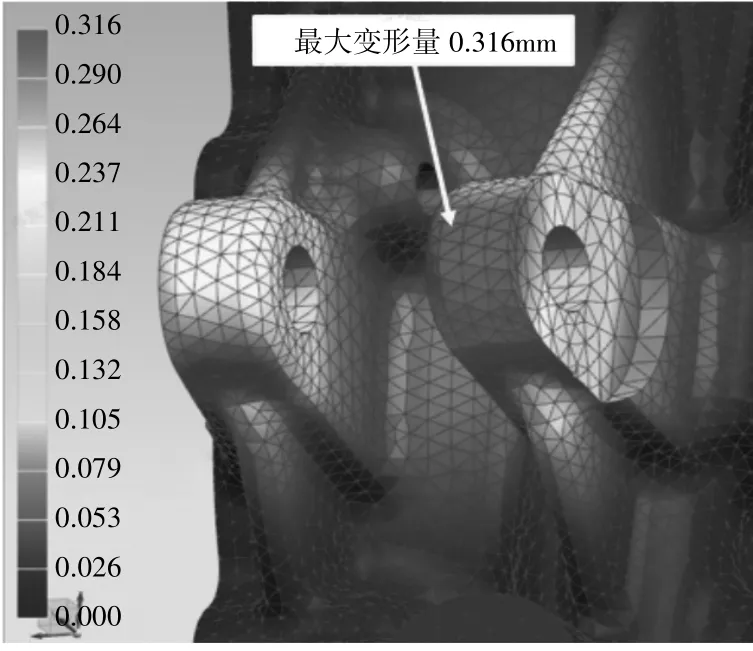

3 設(shè)計優(yōu)化結(jié)構(gòu)的仿真計算結(jié)果對比(應(yīng)力及變形量對比)

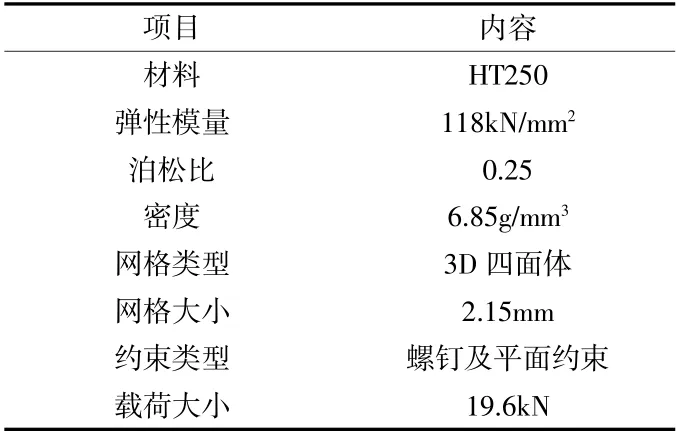

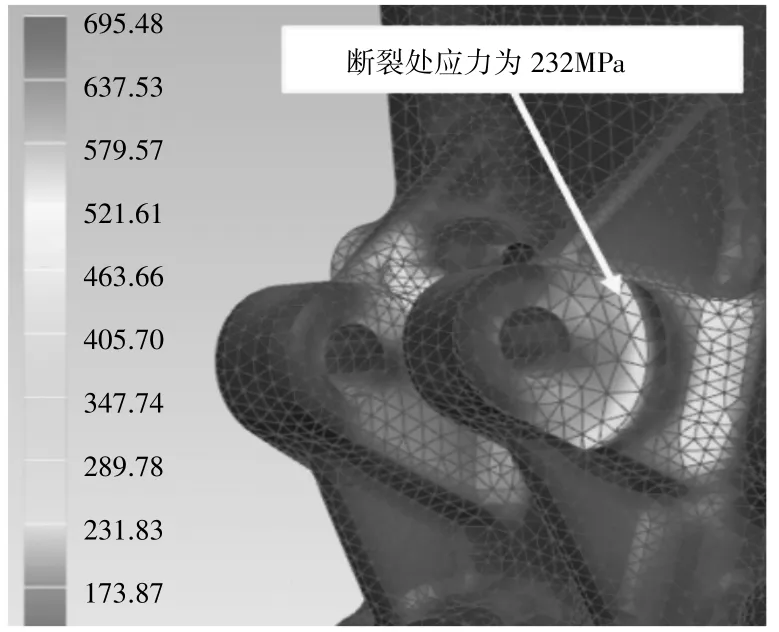

為驗證優(yōu)化后的安裝凸臺的最大應(yīng)力和變形量,結(jié)構(gòu)優(yōu)化后,使用NASTRAN 仿真軟件分別對兩種設(shè)計狀態(tài)的結(jié)構(gòu)作變形量、最大應(yīng)力的仿真計算[4]。仿真計算邊界見表3。

表3 優(yōu)化后仿真計算相關(guān)參數(shù)

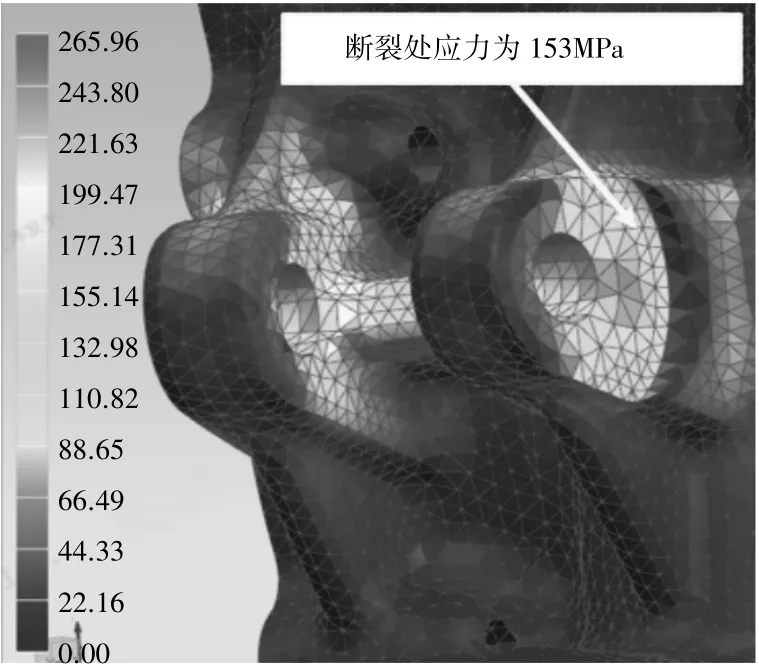

仿真計算結(jié)果顯示:原設(shè)計狀態(tài)最大變形量為0.316 mm(圖8)、最大應(yīng)力為232 MPa(圖9);裝配力矩、結(jié)構(gòu)優(yōu)化后的最大變形量為0.127 mm(圖10)、最大應(yīng)力為153 MPa(螺栓承壓面的應(yīng)力大小,圖11 中增加筋條后局部有應(yīng)力大的區(qū)域,確定為網(wǎng)格劃分導(dǎo)致的,不在本次的評價范圍內(nèi))。

圖8 原設(shè)計狀態(tài)最大變形量為0.316 mm

圖9 原設(shè)計狀態(tài)最大應(yīng)力為232MPa

圖10 設(shè)計優(yōu)化狀態(tài)最大變形量為0.127mm

圖11 設(shè)計優(yōu)化狀態(tài)最大應(yīng)力為153MPa

由以上仿真結(jié)果可知,在結(jié)構(gòu)優(yōu)化后的效果明顯,其中最大變形量減小了60%,最大應(yīng)力減小了34%。理論仿真分析結(jié)果初步證明對策措施有效,下一步將開展試驗驗證工作。

4 設(shè)計優(yōu)化后的測試驗證結(jié)果

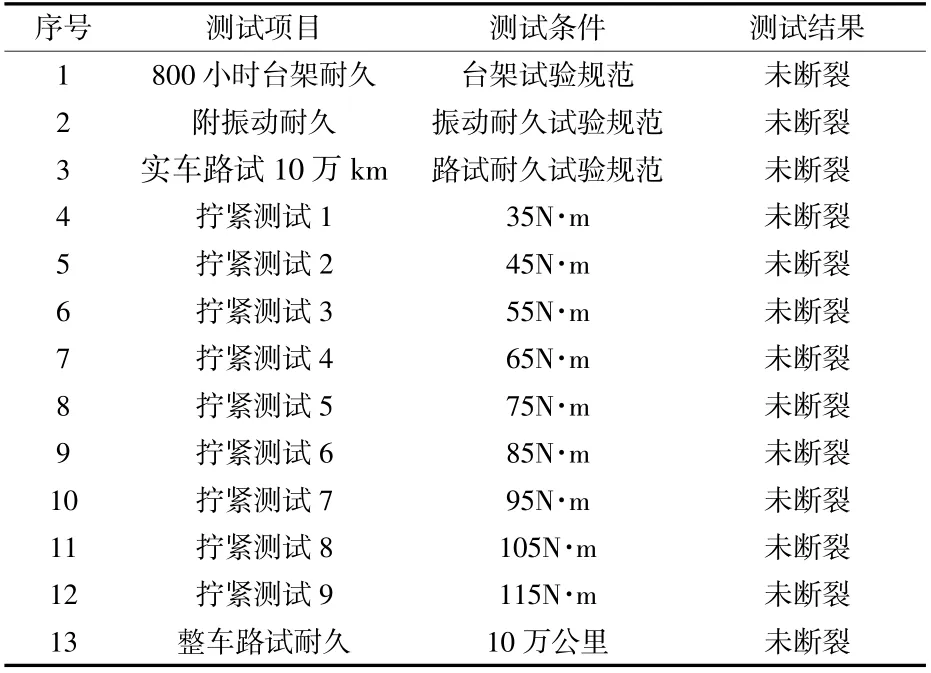

為驗證附件安裝凸臺新結(jié)構(gòu)以及降低緊固力矩后的效果,采用優(yōu)化方案的發(fā)動機分別在臺架上開展耐久試驗[5]、在裝配線開展擰緊力矩測試,以對比改進效果。

(1)在臺架上開展800 h 一般性耐久試驗

對于不同主機廠耐久試驗開展的時長、試驗循環(huán)均有較大差異,有的主機廠開展500 h 耐久即可。本次耐久按照筆者的公司最新的800 h 耐久規(guī)范實施。但無論時長如何,其最終目的都是驗證設(shè)計方案的可靠性和耐久性。

(2)附件振動耐久試驗

為考核機體及其外裝的附件在共振轉(zhuǎn)速點、整機振動加速度最大振動點、位移最大振幅轉(zhuǎn)速下的耐久性、可靠性而設(shè)置此專項試驗。耐久性試驗所用儀表精度、測量部位及試驗數(shù)據(jù)的計算依據(jù)GB/T 18297-2001 第4 章和第5 章的規(guī)定。振動試驗所用測試儀器的頻率范圍不大于2000 Hz,選用三相加速度傳感器(對最大位移的測量根據(jù)需要可選用應(yīng)變傳感器)進行測量,傳感器安裝在考核附件外表面上易于安裝的位置。測試方法:熱機后,在發(fā)動機工作范圍內(nèi),針對發(fā)動機空載和滿載、考核附件空載和滿載4 種負載狀態(tài),分別將發(fā)動機轉(zhuǎn)速在2 min 的時間內(nèi)均勻地從怠速加速到最大轉(zhuǎn)速進行測量,測量點間隔不大于30 r/min。通常情況下本試驗時間為200 h。試驗完成后檢查各部位是否有開裂、裂紋等缺陷。

(3)裝配力矩測試

在裝配線使用批量裝機時相同的擰緊設(shè)備,按照35 N·m 為起點,每次依次增加10 N·m 扭矩分別做多次擰緊測試,直至安裝凸臺出現(xiàn)斷裂為止。試驗記錄結(jié)果見表4。

表4 試驗實測結(jié)果

測試結(jié)果顯示,改進后的結(jié)構(gòu)在臺架耐久及附件振動耐久試驗中均未發(fā)生斷裂,安裝螺栓力矩也未發(fā)生衰減;線下的擰緊力矩測試中凸臺未發(fā)生斷裂,其中裝配線裝配機器人的最大擰緊力矩為120 N·m,測試結(jié)果已經(jīng)接近裝配機器人的最大極限。從以上試驗及驗證結(jié)果來看,新結(jié)構(gòu)可以明顯提高附件安裝凸臺的剛性、杜絕了斷裂的發(fā)生;降低螺栓緊固力矩后對外圍的附件發(fā)電機也未造成不良影響,沒有出現(xiàn)松動的情況;證明對策有效。

5 結(jié)語

研究了附件安裝結(jié)構(gòu)的失效機理,提出了解決方案,即通過按照國家推薦的緊固力矩標(biāo)準(zhǔn)選取適當(dāng)?shù)木o固力矩和優(yōu)化設(shè)計結(jié)構(gòu),將安裝凸臺之間增加一條加強筋,同時將機加工形成的直角相交面優(yōu)化為R1倒角,以減小因裝配引起的變形量過大、強度不足的問題,從而使變形量減小約60%,最大應(yīng)力減小約34%,有效降低了附件安裝機構(gòu)的斷裂風(fēng)險。

附件安裝凸臺結(jié)構(gòu)設(shè)計不合理,會使凸臺在高應(yīng)力、大彎矩下發(fā)生變形甚至斷裂,進一步導(dǎo)致發(fā)動電機在整機上振動過大、發(fā)電功能喪失、整車用電故障、甚至發(fā)動機的報廢;發(fā)動機零部件之間按照螺栓聯(lián)接時,設(shè)定的螺栓緊固力矩并非越大越好,一定要按照國家推薦標(biāo)準(zhǔn)選擇緊固力矩,否則可能會帶來嚴重后果。

通過本次故障的排查,找出了問題發(fā)生的根本原因,從而制定有效對策。對策制定后通過NASTRAN仿真軟件的使用,模擬實際受力情況下的凸臺應(yīng)力分布,為問題對策提供了理論依據(jù)。仿真計算的引入也減少了后續(xù)反復(fù)修改設(shè)計方案帶來的試驗資源的浪費,也將使開發(fā)周期有所縮短,為新發(fā)動機開發(fā)奠定了基礎(chǔ)。