基于SolidWorks 的膠條自動分料包裝裝置設計

韋月萍,寧輝旺,嚴景琳,姜 唯,廖維偉,沈乃瑞,劉 飛*

(桂林電子科技大學 機電工程學院,廣西 桂林 541000)

導電膠條俗稱為斑馬條,由導電硅膠和絕緣硅膠交替分層疊加后硫化成型。導電橡膠連接器性能穩定可靠,生產裝配簡便高效。導電膠條廣泛應用于游戲機、電話、電子表、計算器、儀表等產品的液晶顯示器與電路板的連接,以及設備主體與蓋板之間的密封。目前,導電膠條的生產規模逐漸擴大,廠家在實際生產過程中,需對導電膠條質量進行檢測,經檢測篩選后的導電膠條為雜亂無章的狀態。該狀態下,若采用人工裝袋的方式勢必造成工作量大,效率低,成本高,且不能對產品包裝質量和裝袋數量進行管控。為了解決以上問題,在大量生產實踐及理論分析的基礎上,應企業委托,基于SolidWorks 軟件[1,2],對導電膠條自動分料包裝裝置進行了設計,所設計結構的整體三維裝配圖如圖2 所示。

1 膠條包裝現存的問題

導電膠條是由絕緣層、導電層交替疊加而成的橡膠產品,四面均可形成特殊的導電特性,可以滿足PCB 與LCD 之間的四個方向連接要求。因為電極間距可以做得很小,所以適合驅動路數多的產品,可幫助減低成本;且膠條柔軟及富彈性、對位方便容易,主要用于LCD 與PCB 板之間信號連接,具有良好的導電性和穩定性。其經裁切處理后,得到的尺寸為長4~6 cm,寬0.8 ~ 1.2 cm,高0.2 ~ 0.5 cm 這樣細長的條狀物,本身體積小質量輕、摩擦力大、粘結力強、數量多,若使用常規、通用的包裝機進行整理包裝,會出現膠條堆疊、下料難、“卡口”等現象,不僅不能完成包裝功能,甚至會影響機器的正常運作,以至于損壞膠條,降低生產效率。因此,需要設計一種針對膠條自身特性的自動分料包裝裝置。

2 裝置整體三維設計

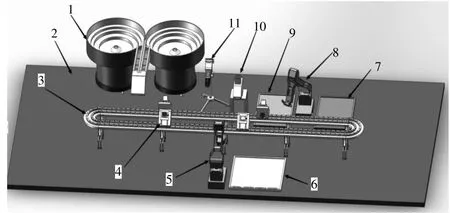

自動分料包裝裝置,包括承載平臺、分料裝置、運輸裝置、送料組件、檢測裝置、上料機械手[3]、上料區、第一放置區、下料機械手[3]、第二放置區、固定支架等部分,如圖1 所示。該裝置的整體工作原理為:散亂的導電膠條經過分料裝置中的振動盤進行調整姿態分流后,通過第一傳輸通道進入包裝盒,然后由運輸裝置接駁到下一個封蓋裝置,并把蓋體封蓋于包裝盒上,最后下卸裝置中的機械手將成品下線;運輸裝置將繼續通過上料機器手上料,重復進行以上動作,循環往復完成自動化分料包裝;其中分料裝置具有兩條第一傳輸通道,能夠同時輸送與第一傳輸通道數量相同的導電膠條,一次可完成6 條膠條的運輸,搭配氣孔上外接的氣閥,可實現1 s 噴氣兩次,每分鐘可完成膠條包裝720 條次,即每分鐘可包裝膠條20 盒,相比于人工,極大地提高了膠條分料包裝效率。

圖1 自動分料包裝裝置三維視圖

3 裝置主要組成部分

3.1 分料裝置

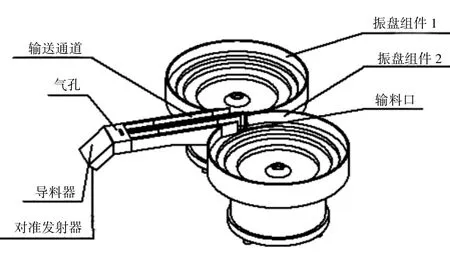

分料裝置由振盤組件、輸送通道及導料器組成[4],如圖2 所示。分料裝置設置于承載平臺上,振盤組件包括兩個振盤,散亂無章的導電膠條被放置在振盤,通過振盤震動,將膠條有序地上料并排列在各個通道中,通過輸送通道運輸到導料器里,期間會有整料欄控制膠條數量和輸送速度,一旦達到數量,則輸料口關閉,確保膠條到達導料器時姿態和數量達到要求;導料器的出料口呈角度45°,斜上方設計有氣孔外接氣閥,當有膠條落料時,氣流撥動組件噴出氣體以驅動通道內的導電膠條快速落料至下方的盒子,防止膠條卡口和不下料;導料器出料口面設有攝像頭對準發射器,便于對準輸送裝置,確保膠條精準落料至盒子中。

圖2 分料裝置結構圖

3.2 輸送裝置

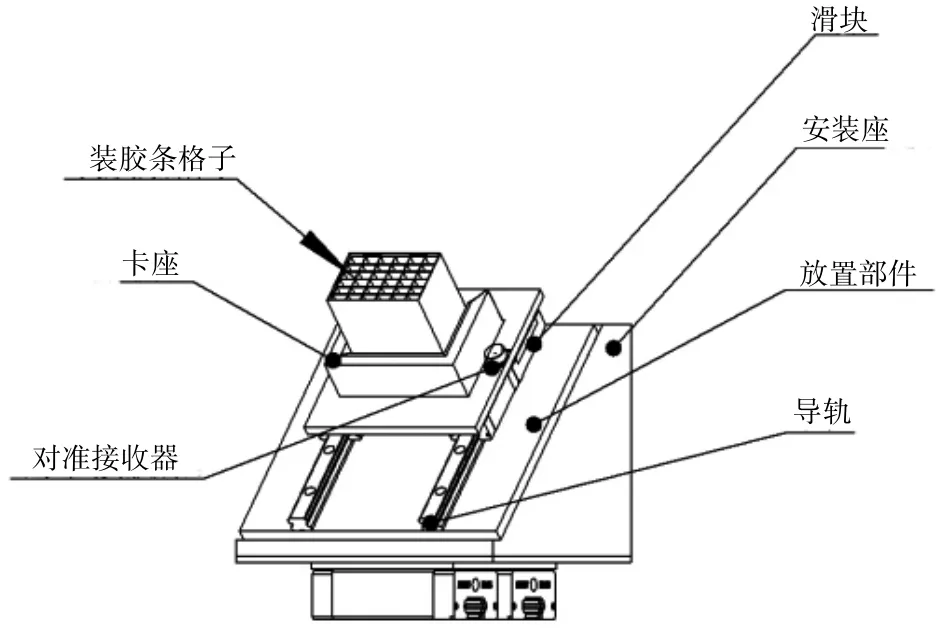

輸送裝置由安裝座、導軌、滑塊、放置部件及盒子卡座組成,如圖3 所示。安裝座的造型呈三角形,可以在工作臺上滑動;放置部件與安裝座之間通過滑軌和滑塊滑動連接,放置組件具有用于承載盒子卡座,用于固定盒子,獨特設計為三面圍卡,留出上方空間便于裝卸盒子,并與承載平臺呈預設角度45°設置,以使包裝盒的開口與導料器通道口對接;放置部件設有對準接收器,便于接受對準信號,以確保導電膠條能夠順利從第一傳輸通道進入盒子格子內。該自動分料包裝設備能夠一次性輸送六條導電膠條,多個格子容置腔呈六行六列分布于包裝盒子上,一個腔用于放置一個導電膠條。其原因有以下三點:一是是獨立包裝,干凈,沒有灰塵;第二是方便一次取一根安裝;第三是本申請的導電膠條應用場合較為高級,故此需包裝精美并獨立包裝。

圖3 輸送裝置結構圖

3.3 封蓋裝置

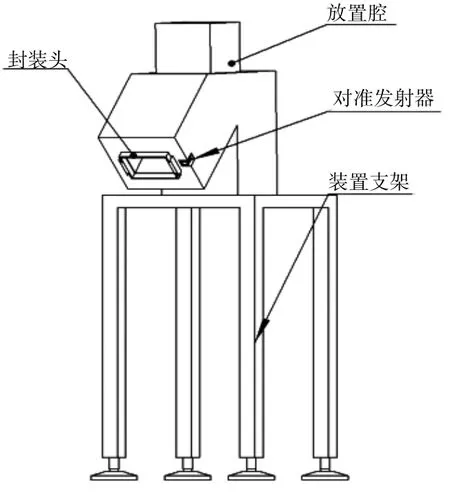

封蓋裝置由封裝頭、放置腔、對準發射器、裝置支架等部分組成,封蓋裝置蓋體安裝于放置腔內,動力組件用于將蓋體通過第二傳輸通道的封裝頭伸出以封蓋包裝盒,如圖4 所示;第二傳輸通道與承載平臺呈預設角度45°設置,蓋子出料口也設有攝像頭對準發射器。第二傳輸通道上下呈45°移動,直至攝像頭對準信號傳到輸送裝置上的接收器上,以便完成對準動作,確保盒子精準裝配至盒子中,放置腔用于放置封蓋,起到給裝有膠條的盒子上封蓋子的作用。以上對于膠條自動分料包裝機構主要組成部分:分料裝置、輸送裝置、檢測裝置、封蓋裝置的結構設計與原理闡述,基本可以實現導電膠條的自動包裝。

圖4 封蓋裝置構結圖

4 裝置運動仿真及干涉檢查

4.1 裝置運動仿真

針對本裝置是由多個模塊組合運作的特點,采用SolidWorks 中的Motion 仿真分析模塊,模擬裝置運動情況。自動包裝膠條主要有五個流程:上料、輸送、調整姿態、落料、成品下料。其中膠條的輸送和落料是裝置自動包裝的重要階段。下面通過仿真分析這兩個膠條重要的運動階段,驗證裝置是否能實現預想的功能。

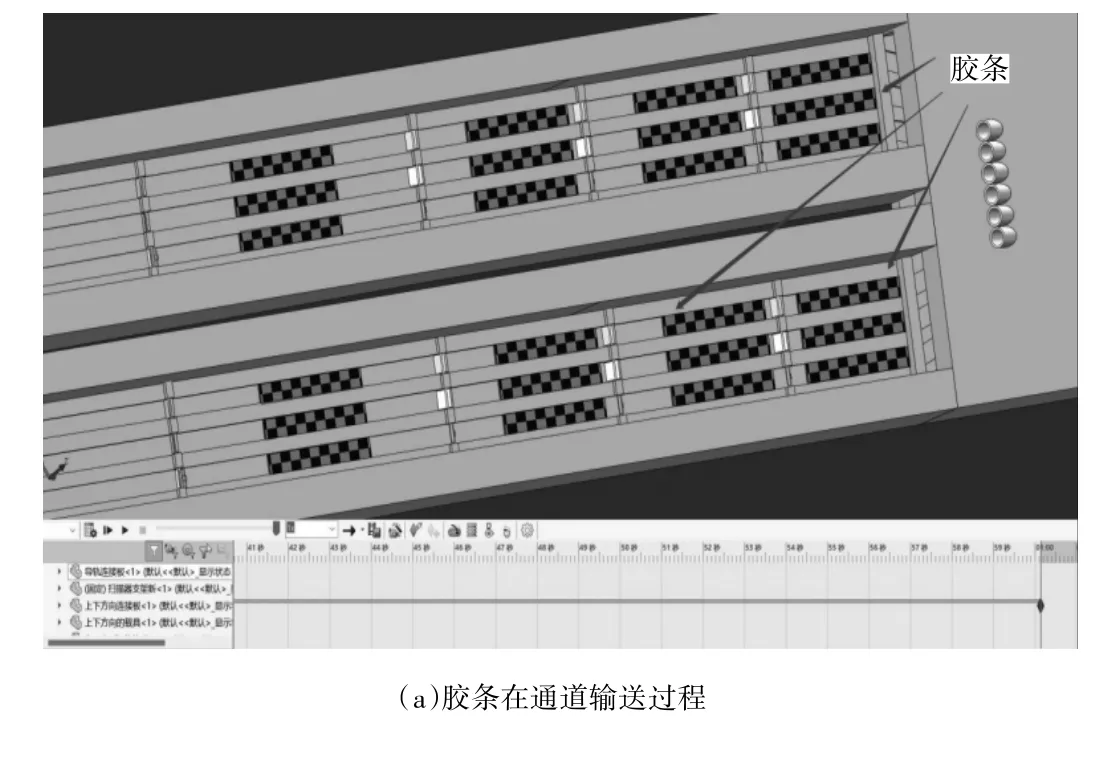

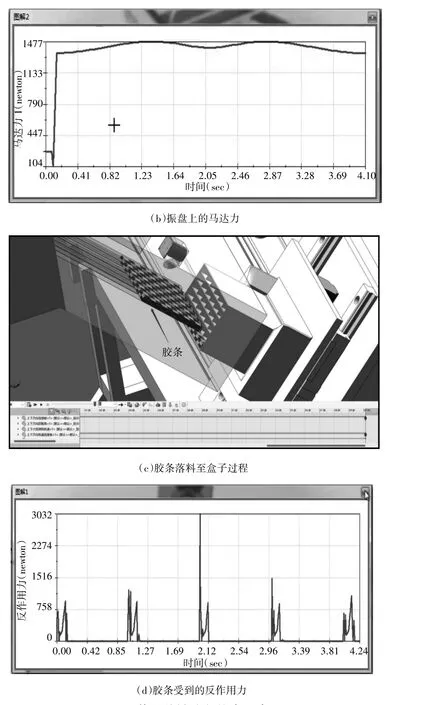

在分料裝置上,賦予振盤以持續的馬達力和整料欄重力等參數,裝配好輸送通道上各個零件的配合關系,如圖5 中(a)和(b)所示,觀察膠條運動,可發現膠條勻速向前運動直至達到導料器出料口處,證明分料裝置可完成預想的上料和調整膠條姿態功能。在導料器上,賦予膠條自身重力和氣孔噴出氣體時的反作用力等參數,設置其與輸送裝置相配合,調整相關參數,如圖5(c)和(d)所示(其中導料器模型已做透視處理),觀察到膠條可順利下落至盒子,證明導料器可完成預想的輸送和下料功能。

圖5 裝置關鍵階段仿真示意圖

4.2 裝置干涉檢查

裝置在運動中如果受到干涉,通常代表著碰撞和磨損。在實際設計中,盡量去避免的,因此進行干涉檢查是必要的。通過SolidWorks 進行仿真干涉檢查,裝置各部分零件設計合理,零件之間的裝配符合實際情況,包裝仿真過程中膠條銜接順暢,都未發生干涉問題。

5 結語

基于人工包裝動作和現有通用包裝設備原理,結合目前膠條整理包裝存在問題,本文設計了一種膠條自動分料包裝裝置,該設計可用于市面上絕大部分條形膠條的自動包裝,不僅極大地降低工人的勞動強度,而且有利于提高分料包裝的效率、節約生產成本,填補了導電膠條自動包裝技術的空缺,該裝置的設計思路還可運用于如汽車發動起關鍵零配件的生產與裝配,對自動包裝產品的開發具有一定的指導與參考價值。