自輪運轉設備標準化出乘作業管理技術

張世紅 高春雷 王鵬 張銳 徐濟松

中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京 100081

隨著我國鐵路建設的快速發展,各個鐵路局主要通過自輪運轉設備實現現場機械化作業和線路養護工作[1]。自輪運轉設備主要是指在鐵路營業線上運行的軌道車及鐵路施工、維修專用車輛,包括鐵路重型軌道車(含軌道起重車、接觸網作業車、巡檢車)、大型養路機械(含道床搗固系列、道床穩定系列、道床清篩系列、鋼軌維護系列、道床配砟系列、物料運輸系列等)和鐵路工程建設專用車輛(含軌道起重機、工程機械架橋機、鋪軌機等)[2]。隨著自輪運轉設備在鐵路現場的大量應用,對車輛的作業安全管理尤為重要,需要制定一套科學的標準化出乘作業管理流程。

通過現場調研分析,當前自輪運轉設備出乘作業管理存在以下問題:

1)施工作業過程中的重要文件以紙質材料為主,電子化程度較低,隨著作業時間的累計,大量文件不方便管理,查閱歷史數據較困難,不能實現數據的快速對比分析。

2)在出車和收車過程中的檢查以人目視檢查為主,對重要部件的故障判斷具有較強主觀能動性,判斷結果與人員的業務素質有很大關系,缺乏更科學更先進的方式,存在出車安全風險。

3)在出車和收車檢查過程中,缺乏檢測和數據通信設備,不能實現檢查項點結果與車載終端、地面管理平臺實時通信,數據之間缺少鏈接,導致不能準確獲得關鍵項點的運行狀態。

4)對當前出乘作業標準的培訓學習和管理制度認識不到位,對出車及收車過程中的相關項點檢查規定不明確,導致未得到有效的落實[3-5]。

因此,亟需開發一套自輪運轉設備標準化出乘作業的管理技術系統,運用智能移動終端、智能巡檢儀、WIFI技術、4G技術等新技術和設備,實現自輪運轉設備標準化出乘作業管理,確保作業安全,進一步為實現自輪運轉設備全壽命周期數字化管理目標提供技術支撐。

1 總體方案設計

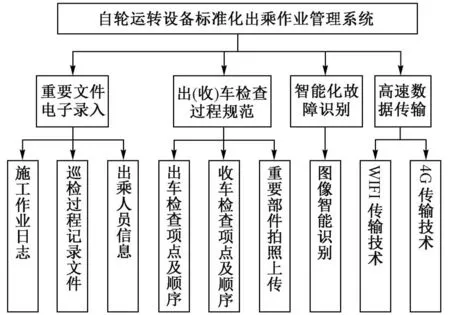

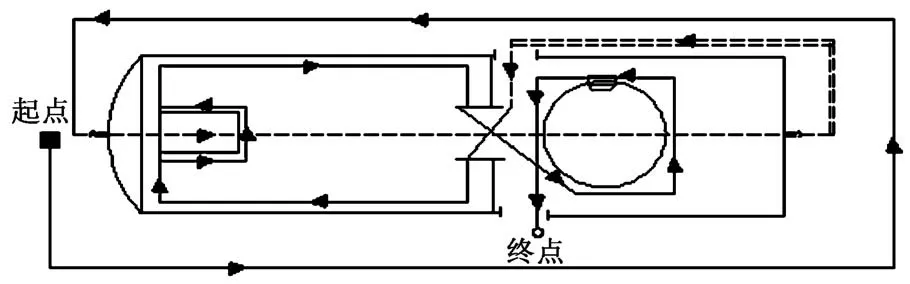

總體方案設計包括重要文件電子錄入、出(收)車檢查過程規范、智能化故障識別和高速數據傳輸四部分,具體如圖1所示。

圖1 自輪運轉設備標準化出乘作業管理總體方案

1.1 硬件設計

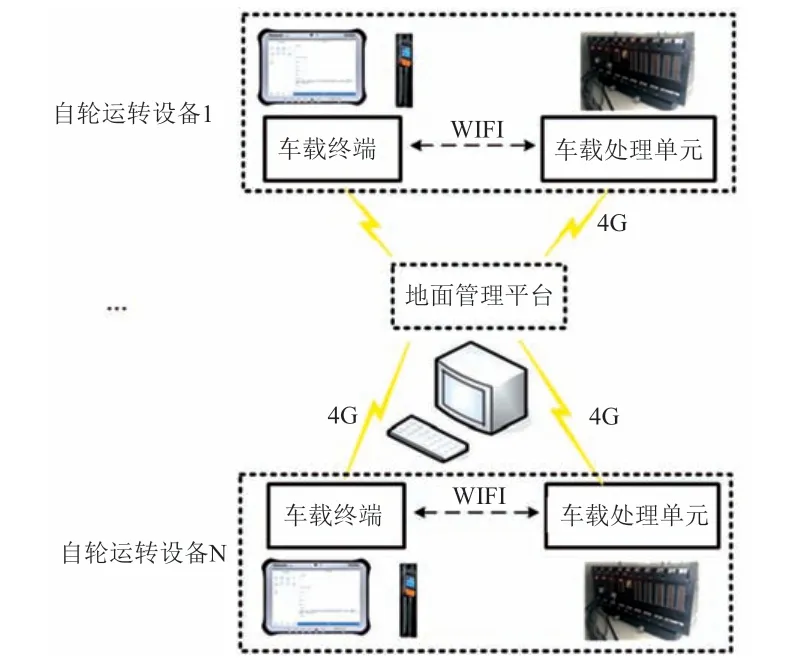

硬件設計包括車載終端、車載處理單元和地面管理平臺三部分,如圖2所示。

圖2 自輪運轉設備標準化出乘作業管理硬件方案

車載終端采用手持終端+智能巡檢儀組合應用的方式,主要用于司乘人員出乘前、出乘中、作業中、退乘后的管理與指導,施工日志和巡檢過程的電子化錄入,以及司機出車前答題,提高司乘人員的規范化操作以及對司乘人員的管理工作,實現出乘作業流程標準化。為方便司乘人員全天候工況下出車、收車時對車輛各部件項點的檢查,選用智能巡檢儀輔助配合手持終端,便于拍攝記錄司乘人員出乘過程中對車輛關鍵部位的檢查情況,并通過WIFI技術將照片實時上傳到車載處理單元。手持終端選用能適應野外惡劣工況條件的防爆軍用筆記本(i5-6300U處理器),最長可連續工作時間不低于6 h。智能巡檢儀是集拍照、攝像、WIFI/4G全網通、照明等多功能于一體的防爆智能巡檢儀,具體相關技術參數見表1。

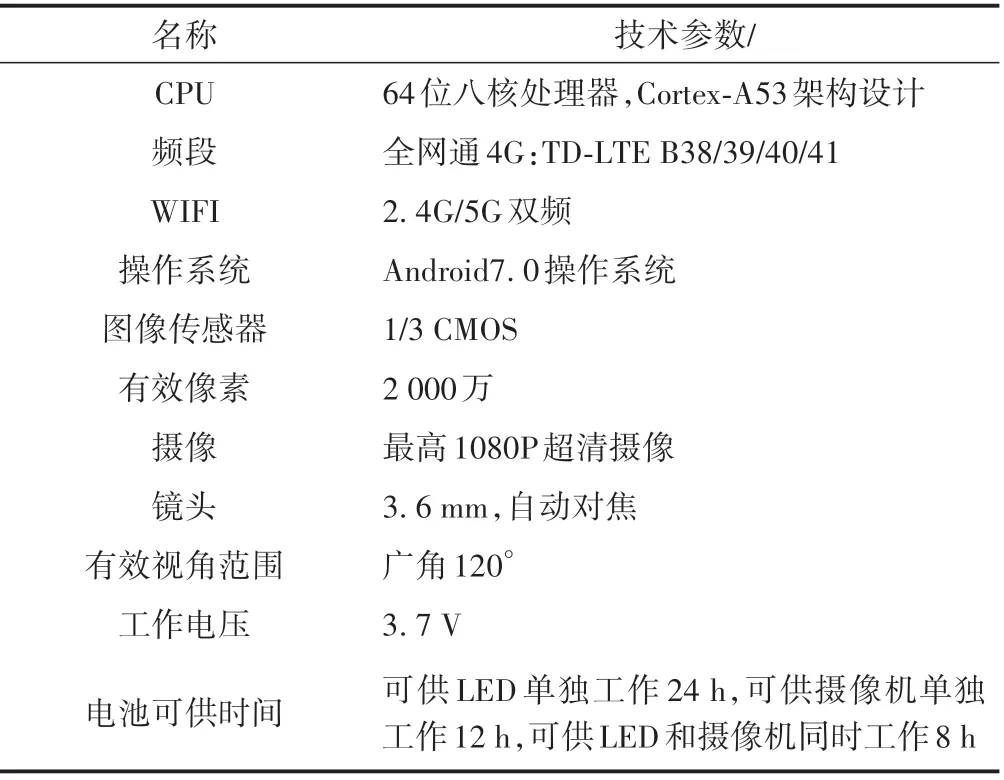

表1 智能巡檢儀相關技術參數

1.2 軟件設計

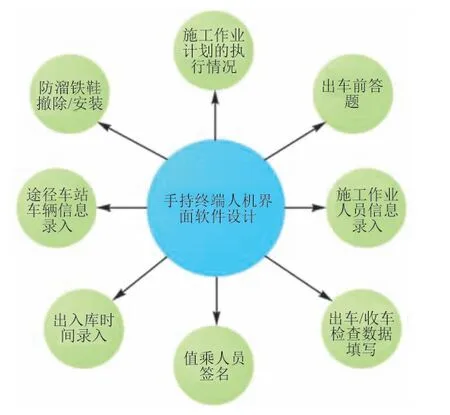

手持終端應用軟件App是采用Java語言開發的,可適配于Android、Arm、Windows操作系統部署應用。手持終端人機界面軟件功能設計如圖3所示。其中,出入庫功能的軟件界面如圖4所示。

圖3 手持終端人機界面軟件功能設計示意

圖4 出入庫功能的軟件界面展示

2 基于移動終端的標準化出乘作業流程

參考自輪運轉設備技術檢查作業方法,基于移動終端實現施工日志和巡檢過程電子化、標準化,規范化車輛作業前后各檢測項點的檢查流程。參照朔黃鐵運[2018]227號《朔黃鐵路發展有限責任公司自輪運轉設備一次乘務作業標準》,對車輛實施技術檢查前,應停放在車庫線或平直線路上,檢查防溜、防護狀態,防止車輛發生溜逸、沖撞,經雙人互控確認安全后方可進行檢查。以常見車型JW-4G型接觸網作業車為例,標準化檢查流程如圖5所示。

圖5 JW-4G型接觸網作業車標準化檢查流程示意

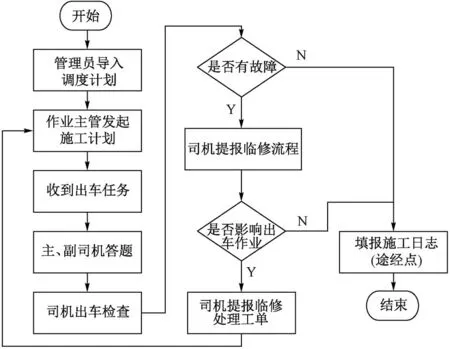

標準出車具體流程如圖6所示。在標準出車時,需要司機先完成相關重要答題,再嚴格按照項點順序和位置進行逐一檢查,并采用智能巡檢儀對重要部件進行拍照上傳。司機根據接收到的地面管理平臺反饋的故障識別結果進行下一步。如果有故障,司機需要提報臨修流程;如果影響出車作業,司機需要向作業主管提報臨修處理工單;如果不影響出車作業,司機填報施工日志,即標準出車作業前的檢查已完成。

圖6 標準出車流程

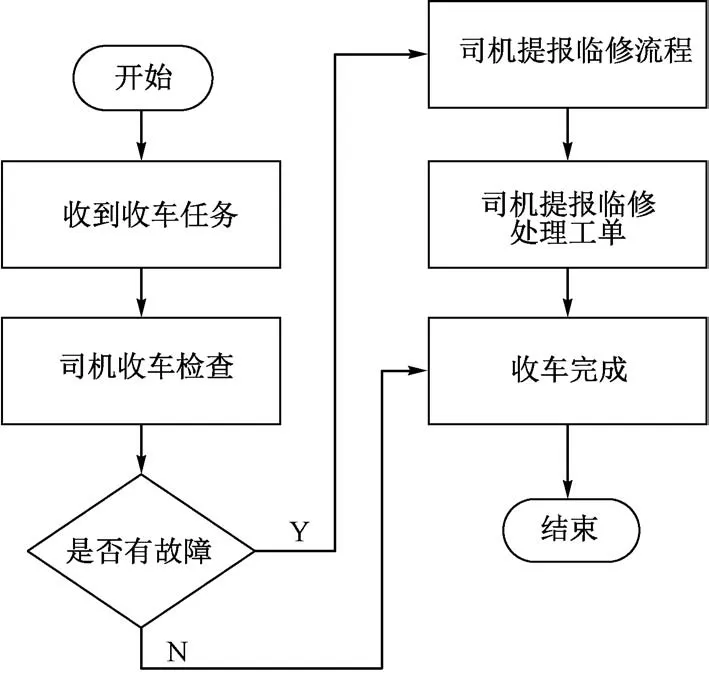

標準收車具體流程如圖7所示。在標準收車時,司機需要按照檢查項點和順序進行收車檢查。和出車時流程相同,運用智能巡檢儀對重要部件進行拍照上傳。如果作業完成后車輛有故障,司機需提報臨修流程和臨修處理工單,即作業后標準收車的檢查已完成。

圖7 標準收車流程

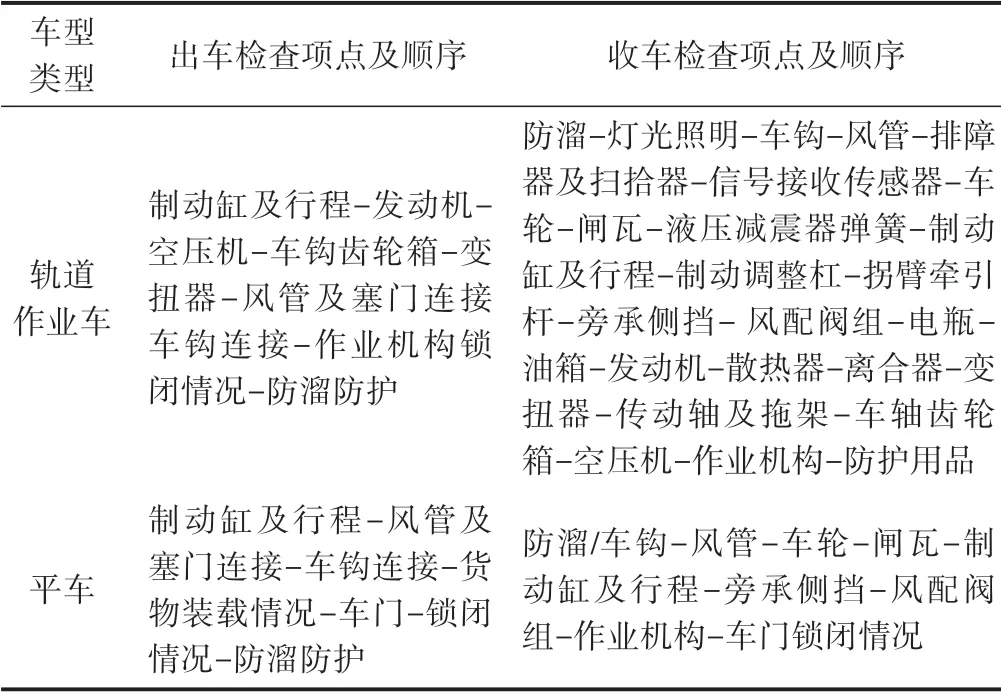

參照朔黃鐵運[2018]44號《朔黃鐵路發展有限責任公司自輪運轉設備管理辦法》,在下達施工方案中必須包含施工任務、施工時間與地點、封鎖與作業區段、運用安全措施。根據現場調研,在車型屬性配置時已對每種車型進行了規定,每次出車和收車檢查的關鍵項點和順序是相對固定的。以常見車型為例,出車和收車檢查項點及順序見表2。

表2 常見車型出車和收車檢查項點及順序

參照《朔黃鐵路發展有限責任公司自輪運轉設備管理辦法》,按照上線運行和作業要求,司機在出車檢查過程中發現其中任何一項故障,包括易疏漏、易出現問題的關鍵項點[6],則禁止出車。檢查過程中關鍵故障有:①發動機無力或有異響,油壓、冷卻溫度異常,發動機監測顯示器顯示影響行車信息。②傳動不良、有異響,安全保護裝置失效,液力傳動系統溫度或壓力異常。③車軸發現裂紋,車軸齒輪箱、軸箱異響或溫升超過規定。④車輪發現裂紋,踏面碾堆、剝離、掉塊、擦傷超限,輪輞或輪緣厚度不足23 mm。⑤輪對內側距離超出(1 353±3)mm的容許限度。⑥輪軸弛緩線發生相對位移。⑦車架任何部件發現橫裂紋、彎曲,影響行車安全。⑧空氣制動或基礎制動作用不良,安全保護裝置失效。⑨車鉤有裂紋,“三態”作用不良,車鉤座、舌、銷磨損超限。⑩影響行車安全的走行、傳動、制動部件外部螺栓松動、銷子脫落、機件彎曲、裂紋或其他缺陷。?行車安全裝備故障。?作業機構鎖定不良,影響行車安全。?行車安全用品不全或失效。

3 結語

本文基于當前自輪運轉設備標準化出乘管理所存在的問題,開發了一套自輪運轉設備標準化出乘作業的管理技術系統。首先,提出總體設計方案,包括重要文件電子錄入、出(收)車檢查過程規范、智能化故障識別和高速數據傳輸四部分,從硬件方案和軟件方案兩方面進行了詳細闡述;其次,對基于移動終端的標準化出乘作業流程從標準化出車和收車兩個過程進行了總結;最后,對檢查過程中出現的易疏漏、易出現問題的關鍵項點進行了闡述。自輪運轉設備標準化出乘作業的管理技術系統具有科學性、效率高、智能化程度高等特點,為自輪運轉設備的作業安全提供了技術保障。