基于某步進(jìn)電機(jī)裝配的自動(dòng)擰螺絲機(jī)構(gòu)設(shè)計(jì)

王玉華,宋新月,戴旭升,曹陶敬,趙 聰

(安徽農(nóng)業(yè)大學(xué) 經(jīng)濟(jì)技術(shù)學(xué)院,合肥 230000)

0 引言

步進(jìn)電機(jī)屬于感應(yīng)電機(jī)的一種,是將脈沖信號(hào)轉(zhuǎn)換成相應(yīng)角位移或線位移的電動(dòng)機(jī),由內(nèi)部電機(jī)及外殼組成[1],內(nèi)部電機(jī)與外殼通過螺絲連接,正面螺絲數(shù)量4個(gè),通常在螺絲鎖付工位上工人通過鎖付工具鎖緊螺絲,耗時(shí)20s~30s,生產(chǎn)效率低下,同時(shí)單調(diào)乏味的工作導(dǎo)致工人厭倦,人員流動(dòng)大,最終致使產(chǎn)品穩(wěn)定性差,螺絲鎖付工作逐漸成為企業(yè)生產(chǎn)效率提高的瓶頸。因此智能生產(chǎn)線自動(dòng)擰螺絲機(jī)構(gòu)的產(chǎn)生對(duì)企業(yè)生產(chǎn)效率的提高具有促進(jìn)作用。

近年來,國內(nèi)外學(xué)者對(duì)智能生產(chǎn)線自動(dòng)擰螺絲機(jī)構(gòu)進(jìn)行了相關(guān)研究,例如Antonio H.J Moreira[2]等人利用嵌入式電腦開發(fā)了自動(dòng)擰螺絲系統(tǒng),該系統(tǒng)能對(duì)加工過程和信息進(jìn)行實(shí)時(shí)監(jiān)控,但電腦拓展性和處理能力有限,對(duì)復(fù)雜的數(shù)據(jù)難以處理。姚文欽[3]基于伺服系統(tǒng)設(shè)計(jì)的高速擰螺絲系統(tǒng)雖然實(shí)現(xiàn)了多種產(chǎn)品共用,但該系統(tǒng)編譯能力有限,同時(shí)對(duì)于產(chǎn)品的鎖付質(zhì)量未進(jìn)行外觀檢測,對(duì)廢品的處理也未給出詳細(xì)工藝方案。王月芹[4]等人利用PLC重新設(shè)計(jì)了螺絲自動(dòng)化控制系統(tǒng),提高了螺絲鎖付過程中的控制能力,有效的提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,但電批移動(dòng)路徑仍為傳統(tǒng)的直線運(yùn)動(dòng),直線運(yùn)動(dòng)距離較曲線更長,運(yùn)動(dòng)耗時(shí)也隨之加長。賈廣田[5]開發(fā)的自動(dòng)螺絲機(jī)控制系統(tǒng)采用兩塊STM32微處理器,分別開發(fā)人機(jī)交互觸摸屏和運(yùn)動(dòng)控制器,雖然該系統(tǒng)對(duì)路徑進(jìn)行了優(yōu)化,但該系統(tǒng)存在成本高,編譯難度大,模塊更換困難等不足。

綜上所述,大長徑比螺絲的鎖付機(jī)構(gòu)設(shè)計(jì)及電批路徑優(yōu)化尚存在空缺,完整的擰螺絲機(jī)構(gòu)設(shè)計(jì)也鮮有論述。本文基于某步進(jìn)電機(jī),針對(duì)大長徑比螺絲鎖付工序進(jìn)行擰螺絲機(jī)構(gòu)設(shè)計(jì),該機(jī)構(gòu)采用管道吹送螺釘,詳細(xì)設(shè)計(jì)了螺絲鎖付的控制軟件和主流程工藝,同時(shí)對(duì)鎖付路徑進(jìn)行優(yōu)化,最終以某款電機(jī)為加工對(duì)象進(jìn)行實(shí)驗(yàn),證明了該機(jī)構(gòu)的有效性和可靠性。

1 自動(dòng)擰螺絲機(jī)電氣控制系統(tǒng)設(shè)計(jì)

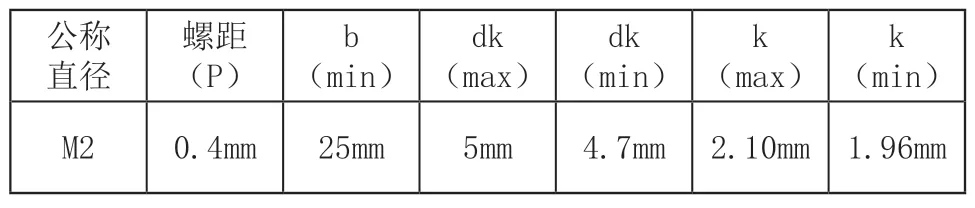

步進(jìn)電機(jī)螺絲如圖1所示,公稱直徑為M4,螺絲長度L為31mm,由圖可以看出螺絲為十字槽螺絲,詳細(xì)參數(shù)如圖表1所示。其中螺絲長度與螺絲直徑比值L/d=5.6,屬于典型的大長徑比螺絲,為保證在自動(dòng)鎖付過程中螺絲進(jìn)給的穩(wěn)定性,輸送方法使用吹氣式,由于大長徑比螺絲長度遠(yuǎn)遠(yuǎn)大于吹氣管道內(nèi)經(jīng),螺絲在傳送過程中不會(huì)發(fā)生反轉(zhuǎn),同時(shí)鎖付電批有專門的中空馬達(dá),保證螺絲能平穩(wěn)輸送至擰緊端口。

表1 螺絲參數(shù)

圖1 大長徑比螺絲

智能擰螺絲機(jī)使用三軸電批,根據(jù)不同的電機(jī)類型,選擇與之相對(duì)應(yīng)的擰螺絲程序,對(duì)步進(jìn)電機(jī)進(jìn)行擰螺絲工作。為提高鎖付效率,需使用多軸聯(lián)動(dòng)并對(duì)外部設(shè)備反饋信息進(jìn)行處理,而PLC加觸摸屏方案具有穩(wěn)定性高、人機(jī)交互性好的特點(diǎn),有利于螺絲鎖付的控制,故采用PLC加觸摸屏與電批聯(lián)機(jī),電批與PLC設(shè)備聯(lián)機(jī)展示圖如圖2所示。其中PLC設(shè)備采用S7-1200型號(hào),S7-1200是模塊化的中小型PLC,采用模塊化結(jié)構(gòu),使用搭積木的方式來組成系統(tǒng),用戶可以根據(jù)系統(tǒng)的具體情況選擇合適的模塊,維修及更換模塊方便,同時(shí)具有強(qiáng)大的聯(lián)網(wǎng)通訊能力,滿足智能擰螺絲機(jī)的控制要求。電批本體與驅(qū)動(dòng)器配套使用,不能和其他軸電批驅(qū)動(dòng)器互換,安裝及接線時(shí)要使電批本體序列號(hào)與驅(qū)動(dòng)器序列號(hào)保持一致性。該設(shè)計(jì)適用螺絲范圍為M1~M6,適用螺絲材料為鐵、銅和不銹鋼等,適用的螺絲花型與表面處理方式多樣,完全滿足工業(yè)螺絲鎖付需求。

圖2 電批與PLC設(shè)備聯(lián)機(jī)展示圖

2 鎖付工作流程設(shè)計(jì)

自動(dòng)鎖螺絲機(jī)開啟后系統(tǒng)會(huì)自動(dòng)配置相應(yīng)裝配參數(shù),料盤搬運(yùn)電機(jī)至擰螺絲機(jī)工作區(qū)域,計(jì)數(shù)傳感器檢測料盤到位后輸入信號(hào)至PLC,隨后PLC輸出信號(hào)到定位機(jī)構(gòu)固定料盤,隨后搬運(yùn)機(jī)構(gòu)搬運(yùn)電機(jī)到擰螺絲平臺(tái),并通過檢測系統(tǒng)反饋電機(jī)在擰螺絲平臺(tái)的信號(hào),PLC根據(jù)上述反饋,按照電機(jī)的類型輸送對(duì)應(yīng)的螺絲并完成鎖付。鎖付結(jié)束后由智能擰螺絲機(jī)輸出信號(hào)給PLC,使搬運(yùn)機(jī)構(gòu)再次把電機(jī)從擰螺絲平臺(tái)送回料盤,運(yùn)輸?shù)阶トC(jī)構(gòu),計(jì)數(shù)傳感器感知料盤到位后傳遞信號(hào)至定位機(jī)構(gòu)固定料盤,抓取機(jī)構(gòu)抓起電機(jī)旋轉(zhuǎn)180°進(jìn)行視覺檢測,通過視覺檢測產(chǎn)品是否合格的信號(hào)輸入PLC進(jìn)行處理,合格則送到充磁區(qū),不合格則送到廢品區(qū)。不合格產(chǎn)品繼續(xù)通過PLC反饋,推料機(jī)構(gòu)感應(yīng)料盤到位后,升高推料底盤,推桿把料盤推往廢品傳送帶,使廢品送往廢品區(qū),在廢品區(qū)發(fā)出的信號(hào)傳輸給AGV小車,使AGV小車將廢品搬走。依據(jù)智能擰螺絲單元的功能需求,擬定工藝流程如圖3所示。

圖3 螺絲鎖付工藝流程圖

3 鎖付路徑優(yōu)化

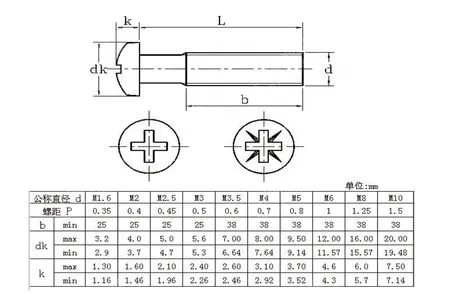

基于某款步進(jìn)電機(jī)如圖4所示,該步進(jìn)電機(jī)擰螺絲面平整,料盤將其固定好后螺絲面與電批Z軸垂直,螺絲通過吹氣系統(tǒng)輸送至螺絲孔端部。由于螺絲分別處于端蓋四角,故在鎖付過程中不論選擇順時(shí)針或逆時(shí)針鎖付都很容易引起端蓋翹曲,嚴(yán)重時(shí)將影響最后需鎖付螺絲的對(duì)準(zhǔn),未正確入位的螺絲在鎖付過程中易產(chǎn)生錯(cuò)動(dòng),從而導(dǎo)致擰螺絲機(jī)的損壞和工件表面的劃傷。為保證螺絲正確入位,鎖螺絲機(jī)采用對(duì)角鎖付,通過修改擰螺絲子程序中的識(shí)別順序,保證在鎖螺絲過程中的鎖付質(zhì)量。

圖4 某款步進(jìn)電機(jī)

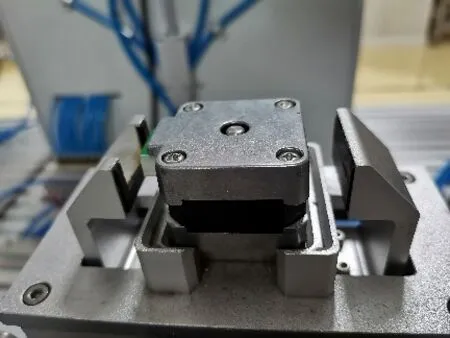

通過分析螺絲鎖付流程可知,為提高鎖付效率,除了提高鎖付電批的移動(dòng)速度和鎖付轉(zhuǎn)速,縮短移動(dòng)路徑同樣可以節(jié)省時(shí)間。通常電批移動(dòng)路徑如圖5所示,鎖付前位于零點(diǎn)位置A,當(dāng)開始進(jìn)行鎖付動(dòng)作時(shí)移動(dòng)至螺絲孔上方位置,延Z軸下降至C,此時(shí)螺絲通過吹氣供給系統(tǒng)被搬運(yùn)至C處,最終螺絲被鎖付下降至D。鎖付完成后電批先后移動(dòng)至B、E、F、G完成對(duì)角螺絲的鎖付,其中CD、BC和BE直線距離分別為31mm、12mm和43mm。通過研究路徑發(fā)現(xiàn)在電批在鎖付過程中移動(dòng)路程仍有優(yōu)化空間,同時(shí)鎖付前后進(jìn)行6次加減速,頻繁的加減速會(huì)引起機(jī)臺(tái)震動(dòng),影響螺絲的鎖付質(zhì)量。

圖5 電批移動(dòng)路徑

綜上所述,對(duì)現(xiàn)移動(dòng)路徑優(yōu)化,優(yōu)化結(jié)果如圖3中虛線所示,電批對(duì)第一個(gè)螺絲鎖付完成后從C點(diǎn)弧線移動(dòng)至F點(diǎn),為保證移動(dòng)過程中不產(chǎn)生干涉,CF路線為橢圓路徑,長軸為兩螺絲孔直線距離,短軸為不發(fā)生干涉的點(diǎn)C至B的距離,由于路徑DC與CF銜接夾角大,故在移動(dòng)過程中無較大速度變化,縮短了頻繁加減速的時(shí)間。同時(shí)由于弧線相較于多段直線路程更短,故在移動(dòng)過程中縮短時(shí)間,提高了效率。通過將優(yōu)化后的路徑嵌入PLC程序試運(yùn)行,電批能夠按照優(yōu)化路徑移動(dòng),移動(dòng)過程中不發(fā)生干涉。

4 實(shí)驗(yàn)

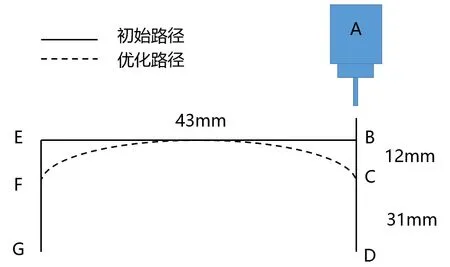

以圖4步進(jìn)電機(jī)為實(shí)驗(yàn)對(duì)象,使用設(shè)計(jì)后的自動(dòng)鎖螺絲機(jī)構(gòu)對(duì)步進(jìn)電機(jī)進(jìn)行鎖付實(shí)驗(yàn),實(shí)驗(yàn)60個(gè)共計(jì)240個(gè)螺絲,同時(shí)為對(duì)比優(yōu)化路徑與初始路徑,其中30個(gè)電機(jī)采用初始路徑鎖付,30個(gè)電機(jī)采用優(yōu)化路徑鎖付。實(shí)驗(yàn)過程中記錄鎖付時(shí)間和電批移動(dòng)時(shí)間,同時(shí)記錄螺絲鎖付系統(tǒng)信息,鎖付現(xiàn)場如圖6所示。

圖6 鎖付現(xiàn)場

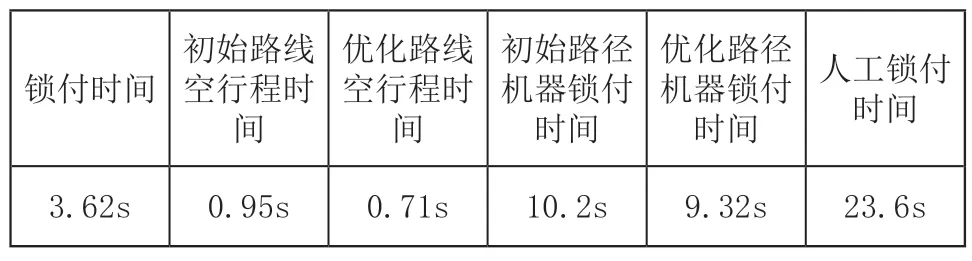

為避免電批運(yùn)動(dòng)過程中加速及減速過程所造成的速度不均勻現(xiàn)象,不能單純的采用分段控制速度的方法,而應(yīng)該根據(jù)電批運(yùn)動(dòng)坐標(biāo)變化,動(dòng)態(tài)監(jiān)控電批運(yùn)動(dòng)過程中的各時(shí)間節(jié)點(diǎn),精準(zhǔn)得出各運(yùn)動(dòng)過程中的時(shí)間,主要為鎖付時(shí)間(CD段)和空行程(CF段)時(shí)間,每次記錄的時(shí)間取平均值,同時(shí)使用人工鎖付電機(jī)10個(gè),并記錄人工鎖付時(shí)間平均值。通過記錄整個(gè)鎖付過程,得出各個(gè)階段時(shí)間如表2所示。

表2 實(shí)驗(yàn)結(jié)果

由實(shí)驗(yàn)結(jié)果可知,在相同鎖付質(zhì)量下,優(yōu)化路徑機(jī)器鎖付時(shí)間較初始路徑機(jī)器鎖付時(shí)間縮短了8.6%,而自動(dòng)擰螺絲機(jī)構(gòu)鎖付時(shí)間較人工鎖付時(shí)間縮短了45.2%,鎖付效率顯著提高。

5 結(jié)語

本文通過設(shè)計(jì)自動(dòng)擰螺絲運(yùn)動(dòng)控制機(jī)構(gòu),擬定鎖付優(yōu)化流程,結(jié)合PLC加觸摸屏方案具有穩(wěn)定性高、人機(jī)交互性好的特點(diǎn),有利于螺絲鎖付的控制,同時(shí)對(duì)初始鎖付路徑進(jìn)行優(yōu)化,使得優(yōu)化后的路徑在不產(chǎn)生干涉的條件下能夠更快速的到達(dá)鎖付位置。最后通過步進(jìn)電機(jī)進(jìn)行對(duì)比實(shí)驗(yàn)得出,相同鎖付質(zhì)量下,優(yōu)化路徑鎖付時(shí)間較初始路徑時(shí)間平均減少8.6%,而優(yōu)化路徑機(jī)器鎖付時(shí)間較人工鎖付時(shí)間平均減少45.2%,證明了該智能自動(dòng)擰螺絲機(jī)構(gòu)能夠完成大長徑比螺絲的鎖付,起到了減少鎖付時(shí)間,提高鎖付效率的作用。