富水軟土地質超深地下連續墻窩泥、夾泥滲漏防控

李志明,伊容冰,王 飛,位英超,張 超

(中國建筑第八工程局有限公司,天津 300450)

0 引言

隨著我國城市建設發展突飛猛進,地鐵工程不斷增加,地下連續墻在深基坑施工中得到廣泛應用。在富水軟土地質條件下,超深地下連續墻的防滲漏至關重要。其中墻幅窩泥、墻縫夾泥在基坑內外高水頭差作用下很容易產生質量缺陷,是造成基坑圍護結構滲漏的主要原因,并引起行業重視。

1 工程概況

天津市濱海新區軌道交通Z4線11標大沽船廠站為地下3層雙柱三跨島式站臺結構,總長213.3m,采用明挖順作法施工,基坑開挖深度24.99~26.79m。

1.1 圍護結構施工概況

車站主體圍護結構采用地下連續墻+內支撐體系,地下連續墻共計84幅,地下連續墻頂標高為2.700m,深度為44.2~48.2m,厚1.0m,標準幅寬6.0m。

地下連續墻采用德國寶峨GB50成槽機成槽,復合鈉基膨潤土泥漿護壁,導管法灌注混凝土,工字鋼作為接頭。

1.2 工程地質及水文

根據地質勘察報告顯示,本工程地下連續墻施工區域的主要軟土地層包括:黏土、粉質黏土、淤泥質黏土、黏質粉土、粉砂、細砂,其中⑥2及⑥21淤泥質粉質黏土層厚度達16.5m。本次詳細勘察期間,上部潛水水位埋深0.50~3.00m(高程 -0.340~2.170m),水頭較高。潛水接受大氣降水和地表水入滲補給,地下水具有明顯的豐枯水期變化,豐水期水位上升,枯水期水位下降。第1層微承壓水主要賦存在第Ⅱ陸相層中的⑧2黏質粉土、第Ⅲ陸相層⑨2黏質粉土、⑨24粉砂、⑨25細砂及第Ⅱ海相層的⑩2黏質粉土、⑩24粉砂及⑩25細砂中,高程-42.570~-18.670m,基本呈層狀分布;第2層微承壓水主要賦存在第Ⅳ陸相層中的?2、?42黏質粉土及?24、?4粉砂中,高程 -55.910~-43.440m,基本呈層狀分布,局部與第1層微承壓水連通。

2 地下連續墻夾泥原因分析

2.1 墻幅窩泥

2.1.1 清底不徹底

地下連續墻墻幅窩泥的主要來源為槽底沉渣。混凝土澆筑時,下料沖擊力大,處于導管下方的沉渣被沖起,一部分沉渣懸浮于泥漿中,另一部分與混凝土摻混。隨著混凝土澆筑時間延長,懸浮于導管附近的泥渣又沉落在混凝土表面上,槽內混凝土呈覆蓋狀流動時,混凝土表面的沉渣易被夾在混凝土中。轉角處地下連續墻混凝土澆筑時流線呈弧形,造成轉角處泥渣不能全部擠升,導致轉角處混凝土有泥渣堆積。2根導管澆筑時,導管附近的沉渣被相向推擠至導管間混凝土分界面,導致分界面處存在泥渣。

2.1.2 泥漿比重過大

泥漿比重過大造成混凝土流動性變差,導致槽端部分位置未被混凝土填充及導管間混凝土交界面存在泥漿。

2.1.3 導管使用不合格

1)導管埋深小 混凝土澆筑時,導管埋深過小,導致導管易拔空或混凝土表面的浮漿卷入混凝土內,造成墻幅窩泥。

2)導管提升過猛 過猛提升導管導致導管底口易拔出原混凝土面,當導管重新插入已澆混凝土內時,導管內的泥漿涌入,導致混凝土夾泥。如果導管重新插入時未插入至混凝土內而進行澆筑,則會在新老混凝土面上形成一條水平縫,縫內存在泥漿。

3)導管攤鋪面積不夠 若混凝土的有效流動半徑小于導管與導管的間距,則導致部分位置澆筑不到被泥漿填充。

4)導管接頭不嚴密 導管接頭氣密性差,泥漿滲入導管內或導管漏漿造成墻幅窩泥。

2.1.4 混凝土澆筑作業不合理

1)首批灌入混凝土量不足,造成下料沖擊力不能將導管底部的泥漿沖開,導致混凝土和泥漿不能完全隔開,形成墻幅窩泥。

2)澆筑速度太快會在混凝土上升面形成鋸齒狀裂縫,泥漿被卷入混凝土鋸齒狀裂縫造成墻幅窩泥。

3)澆筑間隔時間過長造成混凝土初凝流動性變差,繼續澆筑的混凝土會頂破原混凝土頂層上升,導致墻幅窩泥。

4)澆筑混凝土時,若槽壁坍塌或泥皮脫落,則混凝土內會存在掉落的泥渣和泥皮,導致墻幅窩泥。

2.2 墻縫夾泥

2.2.1 清底不徹底

槽底存在泥渣,混凝土澆筑時產生的沖擊力將導管附近的泥渣推擠至接縫處,導致墻縫夾泥。

2.2.2 接縫清理不到位

1)先行幅接縫處成槽垂直度差 超深地下連續墻使用常規液壓抓斗抓土時存在嚴重的抓斗上浮現象,導致成槽垂直度較差。先行幅接縫處成槽垂直度差,極易導致后行幅成槽時接縫刷壁不到位,泥土泥皮不干凈,造成墻縫夾泥。

2)工字鋼接頭與槽壁之間存在空隙 接頭與槽壁之間存在空隙,一般為7cm左右,混凝土易產生繞流,繞流混凝土一旦與工字鋼板粘連,難以清除,導致抓斗設備在施工后行幅槽段時無法進入繞流部位,清理不干凈。

3)槽壁坍塌 如果槽壁坍塌,則會擴大工字鋼接頭與槽壁之間的空隙,造成混凝土繞流,導致接縫處清理不干凈。槽壁坍塌的主要原因為:①槽內護壁泥漿比重過小造成支護應力不足,導致槽壁坍塌、擴孔;②粗暴下放鋼筋籠導致槽壁坍塌、擴孔。

4)刷壁不徹底 后行幅地下連續墻成槽后,對接縫處的泥皮、泥渣清理不干凈,刷壁不徹底,導致墻縫夾泥。

2.2.3 成槽后混凝土澆筑間隔時間過長

若成槽后未及時澆筑混凝土,間隔時間過長,泥漿會嚴重沉淀,在接縫處形成較厚的泥皮,造成墻縫夾泥。

2.2.4 混凝土澆筑時翻漿

澆筑混凝土時,翻漿混凝土使泥漿落在接縫處,造成墻縫夾泥。

3 地下連續墻窩泥、夾泥的預防措施

3.1 控制成槽垂直度

本工程采用德國寶峨GB50成槽機成槽,成槽機配備有垂直度顯示儀表和自動糾偏裝置,成槽過程檢測抓斗垂直度,時時糾偏。采用超聲波檢測成槽垂直度,確保垂直度≤1/300。

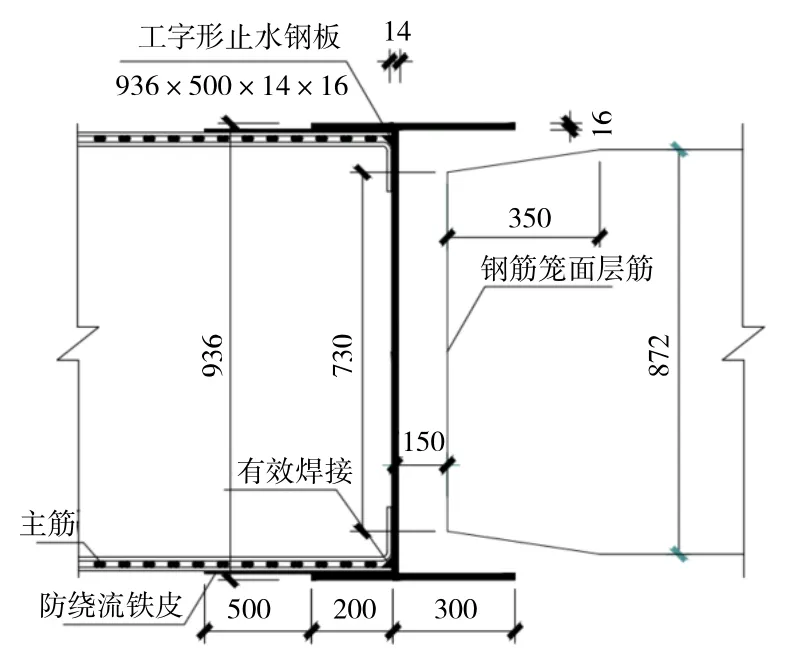

3.2 工字鋼外側增設防繞流裝置

本工程采用工字鋼接頭止水,在工字鋼翼緣鋼板外側通長焊接鍍鋅鐵皮,如圖1所示,混凝土澆筑時,在混凝土的流動作用下鐵皮張開,可防止混凝土繞流。在鐵皮外側還可焊接鋼筋,減少槽壁與接頭的空隙,對混凝土繞流起輔助作用。

圖1 工字鋼接頭大樣

3.3 控制接頭刷壁質量

本車站刷壁方法主要采用自制強制式刷壁機,固定于成槽機抓斗上,利用鋼抓斗張開力使刷壁器在刷壁過程中能緊貼接頭處,反復幾次,直到刷壁機上沒有泥皮、泥渣,并采用超聲波檢測地下刷壁質量,確保刷壁效果。

在混凝土強度不高時要及時清理繞流混凝土,若繞流混凝土到達一定強度,可采用沖擊鉆機破除清理繞流混凝土,確保刷壁質量。

3.4 地基預處理

3.4.1 水泥土攪拌樁加固

為防止軟土地層槽壁坍塌,尤其是在地質條件較差的情況下,可在槽壁兩側采用1 000mm@400mm水泥土攪拌樁進行地基加固,加固至軟土地層底以下≥0.5m。嚴格控制樁體位置、樁徑、咬合量和垂直度,確保地基加固質量。

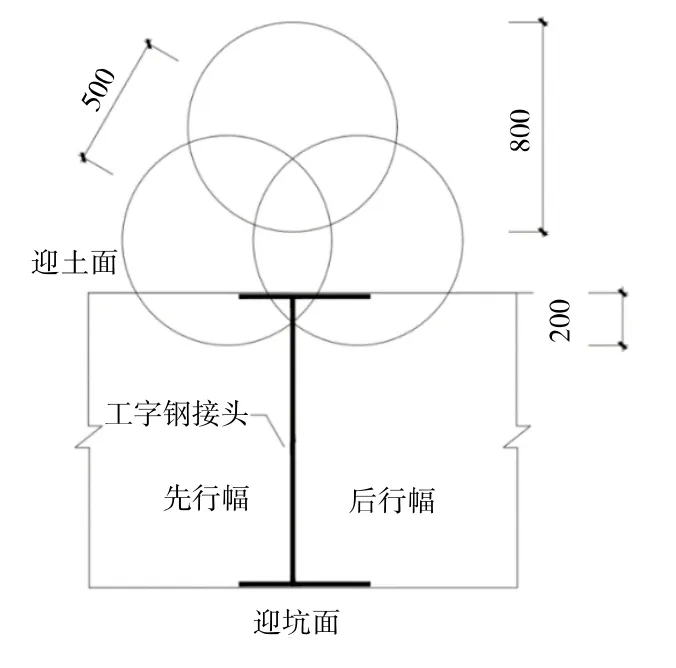

3.4.2 高壓旋噴樁嵌縫

圖2 接頭處高壓旋噴樁布置

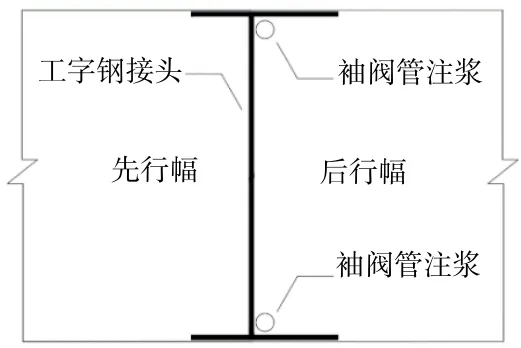

3.4.3 預埋注漿袖閥管

袖閥管適用于砂層、淤泥及淤泥質土,注漿深度≤50m。地下連續墻施工時,在接縫工字鋼接頭處預埋注漿袖閥管,如圖3所示,地下連續墻施工完成后進行超細水泥注漿封堵。

圖3 袖閥管加固

3.5 加強泥漿質量控制

1)泥漿液面 控制泥漿液面位于地下水位0.5m以上,液面如下降應及時補漿,以防槽壁坍塌。

2)控制泥漿比重 本工程上部存在較厚的淤泥質土層,成槽中容易坍塌,下部存在較厚的粉砂、細砂層,在抓斗擾動的作用下易導致槽壁坍塌。因此本工程在泥漿指標控制上要提高泥漿比重,以增加泥漿護壁能力,但泥漿比重提高要適當,不能提高過大,否則易造成混凝土流動不暢,導致部分位置無混凝土填充。針對粉細砂及淤泥層地質,通常要求泥漿比重為1.03左右。

3.6 合理選擇清底方式

本工程采用二次清底工藝減少沉渣厚度。第1次清底換漿在成槽后鋼筋籠吊放前,采用抓斗直接挖除槽底淤積物;第2次清底換漿在鋼筋籠吊放后混凝土澆筑前,因本工程地質條件較差,為防止清底時造成槽壁坍塌,采用正循環法清除槽底淤積物。

3.7 控制鋼筋籠下放

在吊裝鋼筋籠下放入槽時,通過計算好的吊點使吊起的鋼筋籠呈自然垂直狀態,吊點中心對準槽段中心進行下放。鋼筋籠入槽過程宜輕緩,避免鋼筋籠產生橫向擺動沖撞槽壁,引發槽壁坍塌。

3.8 控制混凝土澆筑質量

3.8.1 澆筑導管的使用和控制

1)控制導管埋深 混凝土澆筑時,導管插入混凝土的埋深為2~6m,否則處于混凝土上升面的浮漿會被卷入混凝土內。

2)控制導管提升 隨混凝土澆筑,導管應緩慢提升,不能猛拔。

3)控制導管攤鋪面積 控制2根導管之間的水平距離在1.5~3.0m,槽壁與導管的水平間距在1.5m以內。避免部分位置澆筑不到導被泥漿填充。

4)控制接頭氣密性 澆筑導管接頭處采用粗絲扣,并設橡膠圈密封,避免泥漿滲入導管內或導管漏漿。

3.8.2 混凝土澆筑技術要求

1)控制首批灌入混凝土量 確保首批混凝土灌入量充足,使其下料產生的沖擊力能把導管中的泥漿擠出,避免造成墻幅窩泥。

2)控制澆筑速度 確保槽內混凝土澆筑上速度在2.0~3.0m/h,避免因混凝土澆筑速度過快在上升面形成鋸齒狀裂縫,從而導致墻幅窩泥。

3)控制澆筑間隔時間 確保混凝土澆筑快速連續進行,中途間隔時間不超過混凝土初凝時間。

4)控制澆筑時槽壁局部塌孔和泥皮崩落 混凝土澆筑時若槽壁塌孔和泥皮脫落,可將掉落的泥渣和泥皮吸出,繼續澆筑混凝土。

5)控制成槽后混凝土澆筑間隔時間 成槽后及時清底、刷壁、一次清底、放置鋼筋籠、二次清底、灌注混凝土,減少成槽后混凝土澆筑間隔時間。

4 結語

本文結合工程實例,分析了可能導致地下連續墻墻幅窩泥和墻縫夾泥滲漏的成因。墻幅窩泥主要有4個方面的原因:①清底不徹底;②泥漿比重大;③導管使用不合格;④混凝土澆筑不合格。墻縫夾泥主要有4個方面的原因:①清底不徹底;②接縫清理不干凈;③成槽后混凝土澆筑間隔時間過長;④混凝土澆筑時翻漿。

在地下連續墻施工時,通過控制成槽垂直度、工字鋼外側增設防繞流裝置、控制接頭刷壁質量、地基預處理、加強泥漿質量控制、合理選擇清底方式、控制鋼筋籠的下放、控制混凝土澆筑質量,能夠最大限度防止地下連續墻夾泥、窩泥,以免給將來滲漏水埋下隱患。