熱處理加工工藝對楔環性能的影響

姚賽,劉帥,楊小芳

上海船舶電子設備研究所 上海 201108

1 序言

薄壁圓筒殼體之間常見的連接方式有螺釘連接、螺紋連接、卡箍連接與楔環連接等。楔環連接具有結構緊湊、徑向空間利用率高的優點,同時連接后外表面光滑,有利于減小流體阻力及噪聲,現已被廣泛應用于魚雷、導彈及火箭發動機等圓柱殼體的連接中[1,2]。國內外學者和機構對楔環的研究不斷深入。馬銳磊、尹韶平等[3]通過運用有限元分析法研究了楔環連接結構對魚雷殼體聲輻射的影響。黃鵬等[4,5]利用參數化有限元方法,通過對楔環的結構尺寸進行優化,獲得提升結構強度的優化方案。陳少強等[6]從拆裝方便、提升保障能力的角度,提出了一種魚雷楔環連接結構的改進方案。雖然現有學者對楔環展開了大量研究工作,但大多研究楔環連接結構的力學行為、楔環結構優化設計及楔環對圓形設備某些性能的影響等,而對楔環加工制造工藝研究較少,且基本集中在楔環機加工方面(如過群輝[7]闡述了某水下航行殼體楔環內外止口的兩種加工工藝方法),鮮有對楔環材料的熱處理工藝進行研究。

楔環連接結構相對復雜,設計制造難度相對較大,裝配時需使用專用工具,拆裝次數不宜過多[8]。楔環在裝配和拆卸過程中,容易造成變形損壞,這對楔環的材料有著較高要求,如具有較高的強度與硬度,能夠承受一定的作用力且具有一定的耐磨性,同時具有良好的韌性,在多次拆裝后不會變形損壞等,即楔環材料要具有良好的綜合力學性能。為此,本文參考GJB 819——1990《楔環連接》技術規范,設計了適用于外徑180mm殼體的楔環結構,著重研究楔環材料的熱處理工藝對其力學性能的影響,并通過實際加工制造驗證熱處理工藝的可行性。

2 楔環連接結構

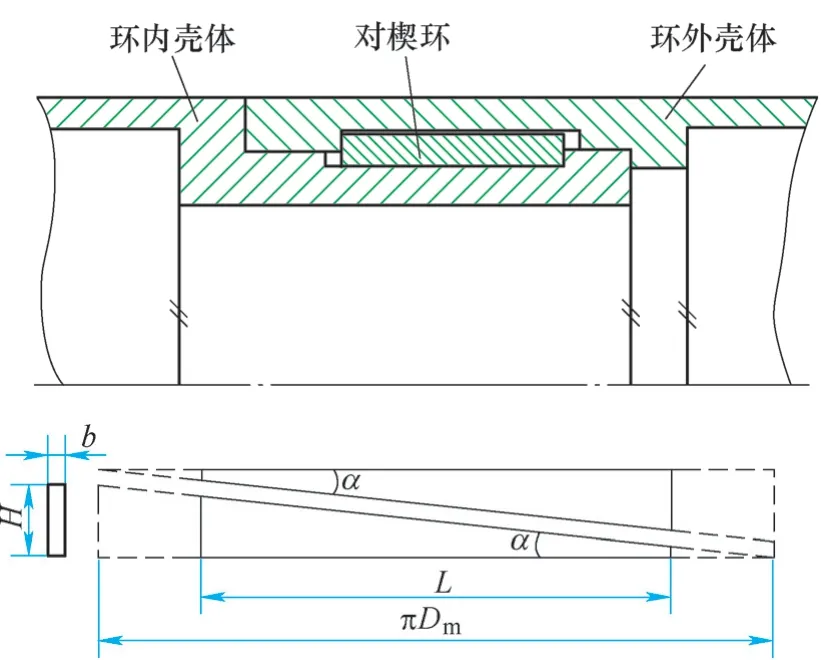

楔環連接結構主要包括環內殼體、環外殼體及一對楔環等,如圖1所示。其中,環內殼體有一外環形槽,環外殼體有一內環形槽。當內外殼體連接時,會在內部形成一矩形截面的環形空腔。一對楔環則是矩形截面的環形金屬帶,分別從外殼體的安裝孔處以相反的方向裝入環形空腔內。

圖1 楔環連接結構及展開示意

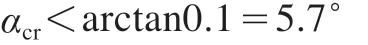

殼體安裝完成后,依靠楔環傳遞軸向力,為防止楔環松脫,楔環的拼合面斜度即α角應滿足小于滑動自鎖角αcr,即

根據經驗,一般取H/(πDm)的值為0.1[4],即

本文試制加工的楔環結構尺寸取值如下:α=1.33°,H=12.5mm,b=2.8mm,L=499.6mm,Dm=φ169mm。該楔環適用于外徑180mm的圓筒殼體連接。

3 試驗過程

3.1 楔環材料

7XXX系(Al-Zn-Mg-Cu系)合金具有高比強度、高韌性,良好的耐磨性、耐蝕性,以及很好的焊接能力和加工性能等諸多優點,被廣泛應用于航空航天、軌道交通、軍工裝備等領域[9-11]。因此,楔環的材料選用7XXX系鋁合金,不僅可以滿足強度要求,實現輕量化目標,而且良好的塑韌性使得楔環在多次裝卸過程中不易發生變形及損壞。7XXX系鋁合金可通過熱處理強化,合金強度、韌性均可通過控制熱處理工藝參數進行調控。

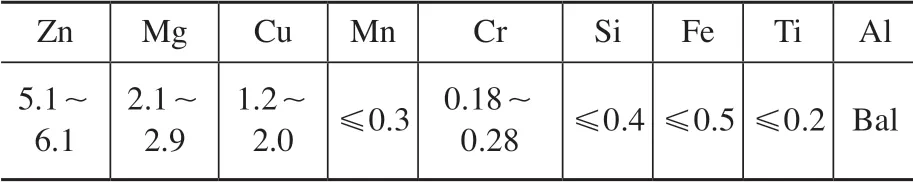

本文制造加工楔環的原材料為φ180mm×100mm的7075鋁合金,其化學成分見表1。

表1 7075鋁合金化學成分(質量分數) (%)

3.2 熱處理工藝

7075鋁合金是典型的熱處理強化合金,合適的熱處理工藝可以改善組織不均勻性,改變析出相的成分與尺寸大小,從而提高材料的力學性能。其主要熱處理工藝包括固溶處理、時效處理、均勻化退火、回歸再時效等。其中,固溶處理和時效處理對鋁合金性能影響最大。

隨著固溶溫度與時間的提高,合金中的粗大第二相與一些難溶相逐漸溶于基體中,形成過飽和固溶體。合金的抗拉強度、屈服強度、伸長率及顯微硬度均呈現先升高后降低趨勢。7075鋁合金適宜的固溶處理工藝為(470±5)℃×1h[12]。故本次楔環固溶處理工藝為(470±5)℃×1h,淬火轉移時間<10s,淬火水溫<25℃。固溶處理完成后,將原材料先進行粗加工。

鋁合金具有很強的析出強化效果,有效改變晶界和晶內析出相的尺寸與形貌,調控合金強度與耐蝕性[12]。常見的時效處理工藝有單級時效、雙級時效與回歸再時效。本次7075鋁合金材料熱處理工藝包括單級時效與雙級時效,具體楔環加工工藝見表2。

表2 楔環加工工藝

3.3 試驗方法

試樣的顯微維氏硬度按照GB/T 4340.1—2009《金屬材料 維氏硬度試驗 第1部分:試驗方法》進行測量,每個試樣取3個測量點。

試樣的拉伸性能按照GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》進行測量。

試樣的夏比沖擊韌度按照GB/T 229—2007《金屬材料 夏比擺錘沖擊試驗方法》進行測量,每種熱處理工藝共測試3個試樣。

4 結果及分析

圖2所示為不同熱處理工藝下的楔環材料的顯微維氏硬度值。由圖2可知,A工藝材料的顯微硬度平均值為158.5HV,經固溶+單級時效處理(B工藝),顯微硬度平均值提高至179.6HV,固溶+雙級時效處理(C工藝),顯微硬度平均值降低至149 HV。

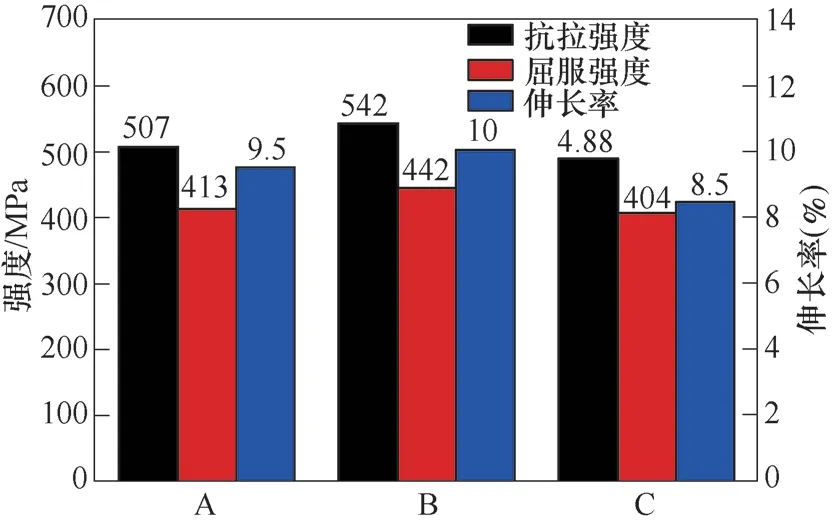

圖3所示為不同處理工藝下材料的拉伸性能。由圖3可知,經固溶+單級時效處理(B工藝),材料抗拉強度、屈服強度與伸長率較A工藝分別提高35MPa、29MPa與0.5%,達到542MPa、442MPa與10%。而經固溶+雙級時效處理(C工藝),材料抗拉強度、屈服強度與伸長率分別較A工藝降低19MPa、9MPa與1%,達到488MPa、404MPa與8.5%。

圖2 不同工藝后試樣顯微硬度

圖3 不同工藝后試樣拉伸性能

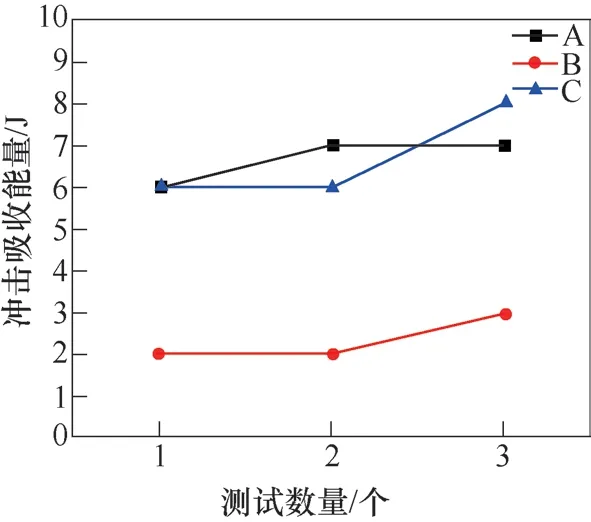

圖4所示為不同處理工藝下材料的夏比沖擊吸收能量值。由圖4可知,A工藝材料的夏比沖擊吸收能量平均值為6.3J,經固溶+單級時效處理(B工藝),夏比沖擊吸收能量平均值為2.3J,經固溶+雙級時效處理(C工藝),夏比沖擊吸收能量平均值為7J。

圖4 不同工藝后試樣夏比沖擊性能

固溶處理使得組織中大部分粗大第二相逐步溶入基體中,但不會完全消失;淬火后形成不穩定的過飽和固溶體。時效處理就是過飽和固溶體析出的過程,不同的時效溫度與時間,使得固溶體分解的程度不同,從而析出的相也不同。

7XXX系鋁合金時效析出過程為:α-Al過飽和固溶體→GP區→η"亞穩相(MgZn2)→η平衡相(MgZn2)。GP區是首先分解的產物,與基體共格,球形。η"相為MgZn2的過渡相,與基體保持半共格關系,為圓片狀、片狀或針狀。η相為MgZn2的平衡相,與基體保持非共格,呈板條狀。

時效溫度較低時,主要析出相為GP區;時效溫度較高時,主要析出相為η"相。當采用單級時效(150~200℃×10h)時,認為組織中晶內析出相主要為彌散的GP區與η"相及少量的η相,η"相逐漸增多,強化效果增強,強度與硬度也逐漸提高。因此B工藝材料的強度與硬度值增加。但此時晶界應為連續鏈狀的析出物,具有較高的應力腐蝕敏感性和較低的斷裂韌度。

當采用雙級時效(C工藝)時,即低溫預時效與高溫時效,第一階段(100~150℃×8h)晶內會形成大量細小彌散的GP區,這些析出相會優先成核轉化成η"相。第二階段(150~200℃×10h),晶內主要會形成GP區和η"相,晶界上主要會形成η相。合金經雙級時效后,由于時間較長,析出相發生聚集與長大,此時主要強化相為η"相與η相。由于析出相長大傾向嚴重,尺寸較大,因此降低了材料的強度與硬度。

但基體沉淀相(MPt,GP區和η"相)尺寸細小,彌散度高,鋁合金強韌化效果好,抗腐蝕性能也提高。晶界上連續網狀的析出相再變形過程中會阻礙晶粒的相對運動,對材料的塑韌性不利。而晶界沉淀相(GBP,多為η相)呈現不連續分布,因而提高了材料的斷裂韌性與抗應力腐蝕性能。因此C工藝試樣的沖擊韌度略有提升。實際生產中,應合理選擇時效溫度與時間,以達到使用性能的良好匹配,充分發揮材料性能。

楔環在拆裝時,要將自身的彎曲半徑改變,承受較大的彎曲應力與摩擦力;當楔環裝入環內外殼體較多時,環外殼體的內壁會將彎曲半徑變大的楔環再約束回自身的彎曲半徑。因此,楔環材料應具有良好的強度與韌性,能多次形變后復原且不會斷裂。同時,該楔環應用于海洋環境中的某水下航行器連接結構中,應具有良好的抗應力腐蝕性能。因此綜合表現來看,C工藝為最適宜的加工工藝。

C工藝加工的楔環如圖5所示,經拆裝多次試驗,滿足使用條件。

圖5 楔環加工實物

5 結束語

1)固溶+單級時效處理(B工藝)可提高7075鋁合金的拉伸性能與硬度;而固溶+雙級時效處理(C工藝)則會降低材料的拉伸性能與硬度。

2)7075鋁合金加工楔環時,最佳熱處理工藝為(470±5)℃×1 h +(100~150)℃×8 h +(150~200)℃×10 h。

3)雙級時效后,7075鋁合金強度與硬度略有下降,但會提高材料斷裂韌度。