斜盤限位擋塊高頻感應(yīng)淬火開裂分析及工藝改進(jìn)

徒玉龍

中國航空工業(yè)集團(tuán)公司金城南京機電液壓工程研究中心 江蘇南京 211106

1 序言

斜盤是航空某產(chǎn)品重要組成部件,材質(zhì)為40CrNiMoA鋼,經(jīng)整體淬火后對零件限位面進(jìn)行高頻感應(yīng)淬火,使其滿足使用要求。現(xiàn)設(shè)計端為減少零件重量,采用基體為鈦合金的斜盤對原材料進(jìn)行替代,限位擋塊位置因需承受一定的沖擊載荷,采用斜盤限位擋塊結(jié)構(gòu)連接與鈦合金基體的基準(zhǔn)孔位置,為保證零件端部承受沖擊載荷的能力需要高硬度,連接位置的硬度需要與鈦合金硬度相適配,保證使用過程不發(fā)生沖擊變形,因此必須對斜盤限位端面進(jìn)行高頻感應(yīng)淬火處理。

2 問題的提出

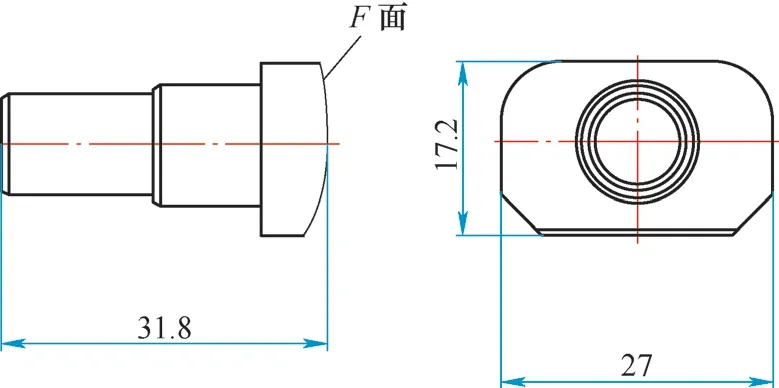

斜盤限位擋塊零件如圖1所示。

圖1 斜盤限位擋塊零件

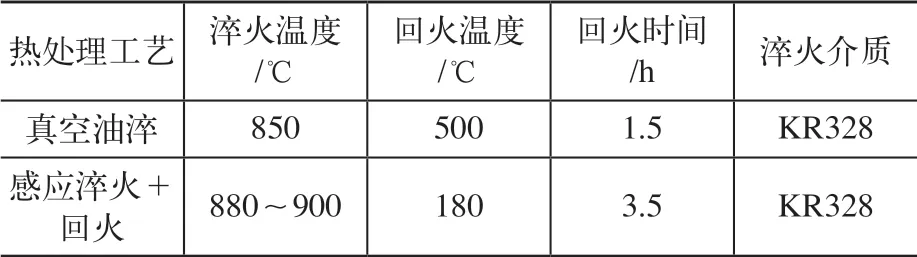

零件真空淬火后將整體硬度調(diào)整至3 7 ~42HRC,然后對F面(見圖1)進(jìn)行高頻感應(yīng)淬火,要求淬硬層深度≥2.5mm,表面硬度≥53HRC,熱交換范圍深度≤4.5mm,允許桿部以上位置整體淬透。加工工藝流程為:粗車加工→精車加工→真空淬火→感應(yīng)淬火、回火→裝配→磨削→熒光檢測→入庫。零件真空油淬火和限位面高頻感應(yīng)淬火等熱處理工藝參數(shù)見表1。

表1 熱處理工藝參數(shù)

實際生產(chǎn)加工后,斜盤限位擋塊裝配至鈦合金殼體中。經(jīng)磨削加工后,在熒光檢測時發(fā)現(xiàn)限位面存在裂紋。隨后,對入庫后未裝配的斜盤限位擋塊進(jìn)行熒光檢測,發(fā)現(xiàn)近一半的零件存在裂紋,如圖2所示。

圖2 熒光檢測裂紋形貌

3 理化檢驗

3.1 化學(xué)成分

在斜盤限位擋塊桿部位置取樣并進(jìn)行光譜化學(xué)成分分析,結(jié)果見表2。……