基于機器人視覺的風管彎頭焊接工藝研究

劉金平,陳鵬,王象元,馮英超,潘國偉,董赟華,張健,李作慧

1.中國核工業二三建設有限公司 北京 101300

2.核工業工程研究設計有限公司 北京 101300

1 序言

根據國家“十四五”規劃和“碳達峰”“碳中和”目標,核電行業將迎來新的快速增長。核電領域的企業只有通過加大科研能力和科技成果應用,提升實效,降低成本,增強核心競爭力,才能繼續保持行業領先地位。對中國核工業二三建設有限公司(以下簡稱“中核二三公司”)來說,面臨的既是機遇也是挑戰。

為應對“雙碳”目標,中核二三公司大力推廣自動化焊接技術,以推動先進焊接施工技術的應用與普及。項目部通過梳理現場施工量發現,風管預制具有數量多、規格少、結構及焊接工藝相對簡單但焊接質量要求高的特點,具備采用自動化焊接設備的條件。

為此,本文將對VVER堆型風管彎頭智能化焊接技術進行研究,采用集成式智能化焊接裝備配套風管彎頭自動焊工藝,提高公司焊接自動化水平,在一定程度上實現縮短施工周期、降低施工成本的目的。此外,在創造可觀經濟效益的同時,提升企業品牌價值,增強核心競爭力。據統計,某核電站3號、4號機組碳素鋼風管展開面積超4萬m2,比第一代俄標田灣核電站3號、4號機組多出近1萬m2,風管對接和彎頭數量多,且每個彎頭包含多條焊縫。

2 風管彎頭焊接簡介

2.1 風管自動焊技術

目前,中核二三公司自主研發的非核級風管直焊縫MAG自動焊技術于2020年3月首次應用于核電建造安裝領域,實現了風管焊接在效率和質量上質的飛躍。以某項目部應用情況為例,非核級風管自動焊效率比手工焊提升5倍以上,焊接合格率均在98%以上。應用范圍涵蓋φ200~φ1000mm、板厚2~3mm的風管預制長直縱焊縫。

雖然風管自動焊技術在項目上得到了成功應用,效率得到明顯提升(見表1),但僅適用于長直風管對接焊縫,并未覆蓋圓風管環焊縫、彎頭環焊縫和方風管角焊縫等[1],導致風管自動焊技術應用覆蓋率較低。

2.2 風管彎頭信息統計

經焊接數據分析,風管焊接中彎頭的困難程度最大,因此本文將針對風管彎頭進行工藝研究。

經統計,某核電站3號、4號機組碳素鋼風管彎頭的長度大部分為1500mm以內,直徑為200~800mm,厚度大部分為1.5mm、2mm(見圖1)。

表1 某項目非核級風管焊接效率對比

圖1 風管彎頭示意

2.3 風管彎頭組對形式

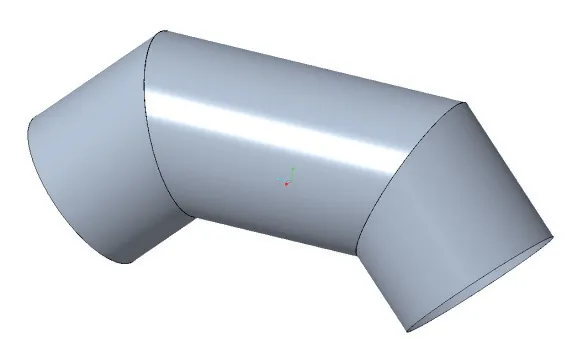

如圖2所示,風管焊縫主要為對接I形坡口,采用單面焊雙面成形工藝,組對間隙為0~1mm。

圖2 風管坡口形式

2.4 自動焊風管彎頭預制流程

自動焊風管彎頭預制流程:先決條件檢查→劃線下料→剪切→折方或卷圓→組對→自動焊接(風管自轉)→框架加固→清理焊縫→焊后無損檢測[2]。

3 弧焊機器人視覺識別系統

選用安川AR2010機器人,其具有以下特點:重復定位精度高,誤差為±0.08m m,動態范圍2010mm;適用于弧焊,預留通信接口,并能與常用焊接電源和激光傳感器等通信。

選用松下YD-350GS系列焊接電源進行風管彎頭MAG自動焊單面焊雙面成形工藝的研究。該系列焊接電源具有以下特點:數字焊接電源,最大焊接電流350A,且能適用于不同厚度的碳素鋼、不銹鋼材料焊接;具有專門針對用戶焊接材料的專家程序;配備高速脈沖軟件;焊接效率高,熔深大,飛濺小,焊縫成形美觀;預留數字通信接口,精準控制焊接參數。

視覺傳感器需完成圓風管對接環焊縫識別和圓風管彎頭內外角焊縫的高速識別,選用型號為DRROBOT-LT01的視覺傳感器,主要參數見表2,可識別焊縫形式如圖3所示。

表2 DR-ROBOT-LT01視覺傳感器主要參數

圖3 DR-ROBOT-LT01視覺傳感器可識別焊縫形式

4 焊接參數對焊縫成形的影響研究

4.1 材料及工藝選擇

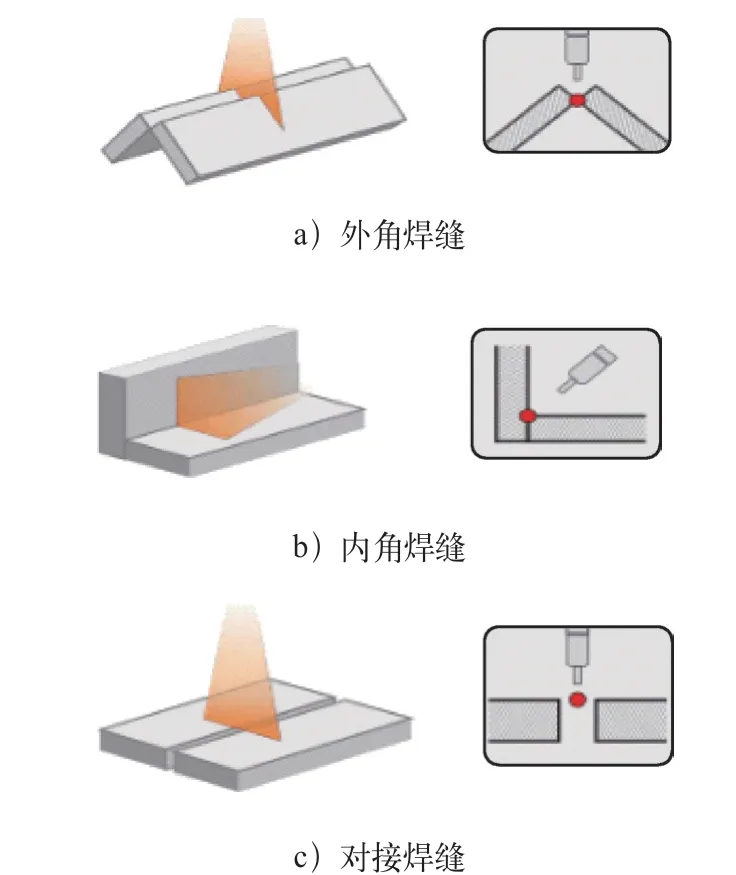

試驗選用Q235B碳素鋼板材,焊接材料為碳素鋼實芯焊絲ER50-6(GB/T 8110—2008),規格φ 1.0m m,母材力學性能見表3,E R50-6的化學成分及力學性能見表4、表5。保護氣體選用80%Ar+20%CO2混合氣體。

本文選用智能焊接機器人匹配專用工裝進行工藝的研發,因此焊接位置為平焊位置,并采用單一變量法進行工藝試驗理論分析研究[3]。

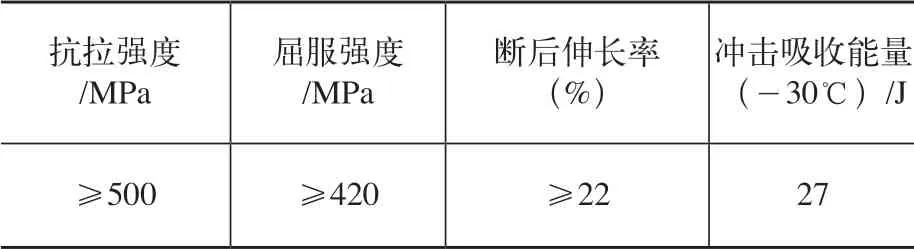

表3 Q235B碳素鋼力學性能 (MPa)

表4 ER50-6化學成分(質量分數) (%)

表5 ER50-6力學性能

4.2 焊接電流對焊縫成形的影響

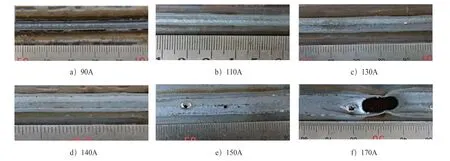

選用厚度為1.5mm的對接試板,在同一組對條件下,采用單一變量的方式研究焊接電流對焊縫成形的影響規律。平焊位置的單面焊雙面成形時,在電弧電壓為17V、焊接速度為0.8m/min、組對間隙為0.5mm的情況下,焊接電流在90~170A內變化。不同焊接電流下焊縫正面宏觀形貌如圖4所示,焊縫背面宏觀形貌如圖5所示。

4.3 電弧電壓對焊縫成形的影響

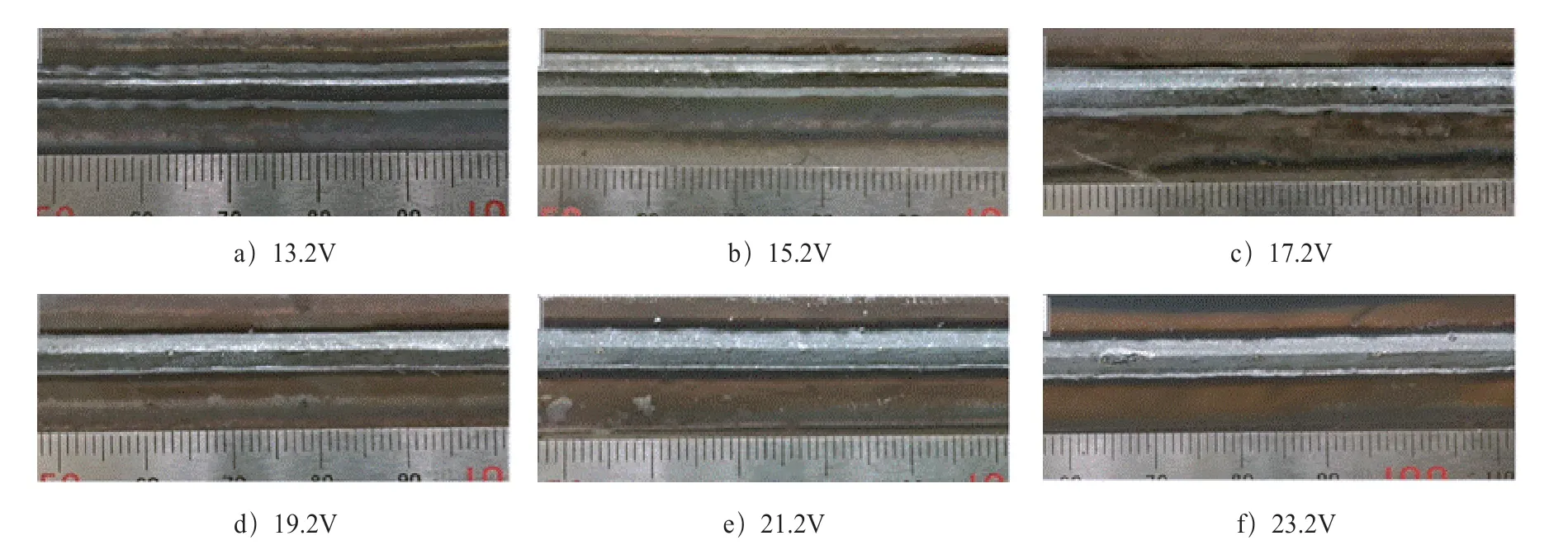

選用厚度為1.5mm的對接試板,在同一組對條件下,采用單一變量的方式研究電弧電壓對焊縫成形的影響規律。平焊位置單面焊雙面成形時,在焊接電流為110A、焊接速度為0.8m/min、組對間隙為0.5mm的情況下,電弧電壓在13~23V內變化。不同的電弧電壓下焊縫正面宏觀形貌如圖6所示,焊縫背面宏觀形貌如圖7所示。

4.4 焊接速度對焊縫成形的影響

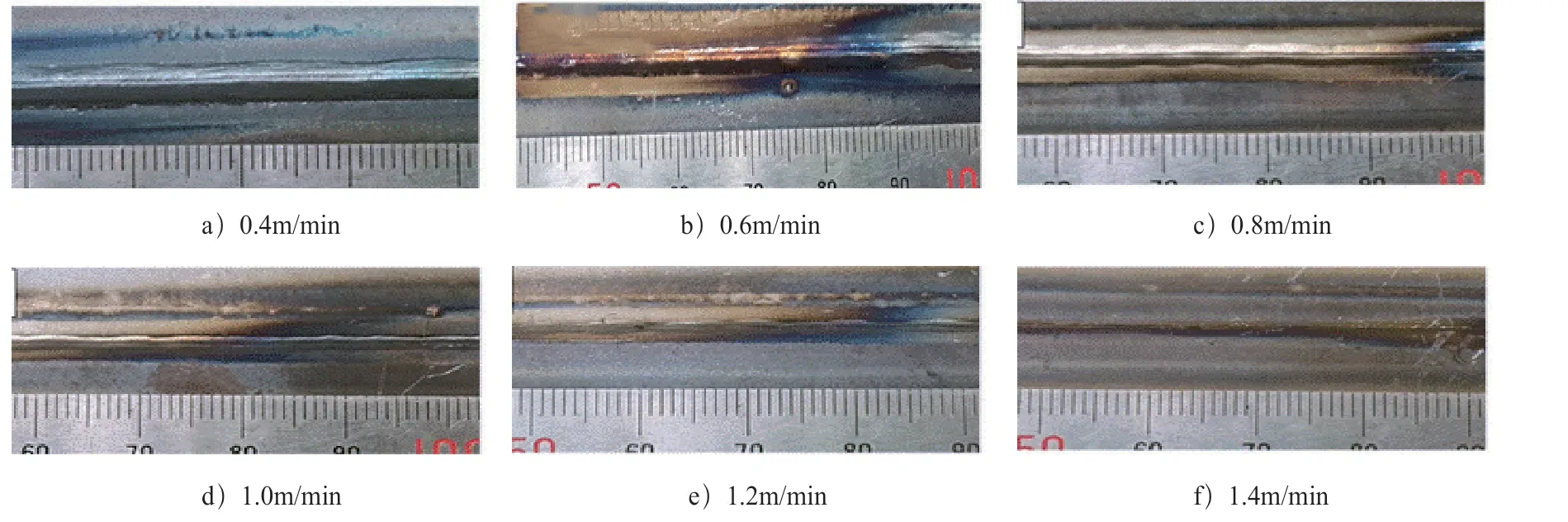

選用厚度為1.5mm的對接試板,在同一組對條件下,采用單一變量的方式研究焊接速度對焊縫成形的影響規律。平焊位置單面焊雙面成形時,在焊接電流為110A、電弧電壓為19.2V、組對間隙為0.5mm的情況下,焊接速度在0.4~1.4m/min之間變化。不同焊接速度下的焊縫正面宏觀形貌如圖8所示,焊縫背面宏觀形貌如圖9所示。

圖4 不同焊接電流下的焊縫正面宏觀形貌

圖5 不同焊接電流下的焊縫背面宏觀形貌

圖6 不同電弧電壓下的焊縫正面宏觀形貌

圖7 不同電弧電壓下的焊縫背面宏觀形貌

圖8 不同焊接速度下的焊縫正面宏觀形貌

4.5 組對間隙對焊縫成形的影響

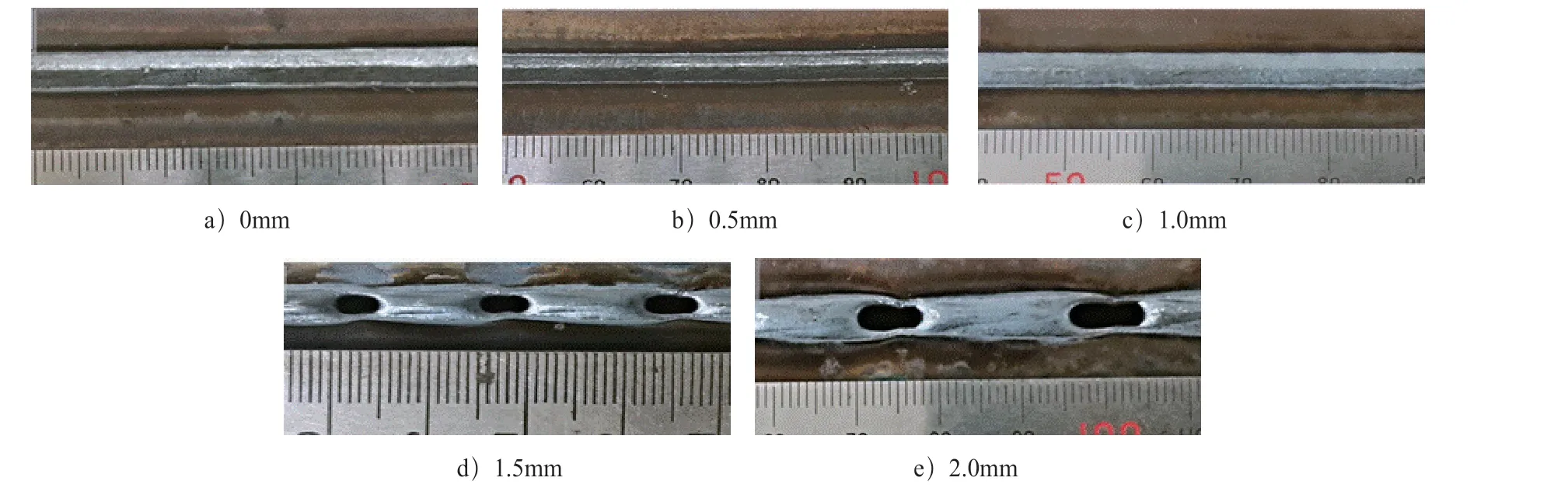

選用厚度為1.5mm的對接試板,在同一焊接參數條件下,采用單一變量的方式研究組對間隙對焊縫成形的影響規律。平焊位置單面焊雙面成形時,在焊接電流為110A、電弧電壓為19.2V、焊接速度為1.0m/min時,組對間隙在0~2mm內變化。不同組對間隙下焊縫正背面宏觀形貌分別如圖10、圖11所示。

4.6 小結

通過對1.5mm風管平板開展對接試驗,分析了焊接電流、電弧電壓、焊接速度和組對間隙對焊縫外觀形貌的影響規律,并確定了風管1G位置對接最佳焊接參數。當焊接電流為100~140A、電弧電壓為17~23V、焊接速度為0.6~1.2m/min、組對間隙為0~1.0mm時,焊接過程最穩定,焊縫成形最好,可為后續對接試件的熱輸入探究提供參數范圍值與理論研究依據。

圖9 不同焊接速度下的焊縫背面宏觀形貌

圖10 不同組對間隙下的焊縫正面宏觀形貌

5 焊接參數對力學性能的影響

5.1 1.5mm厚風管試板焊接熱輸入對力學性能的影響

針對厚度為1.5m m的試板,在熱輸入為11~32kJ/cm內等梯度選取8個試件,各進行2次常溫拉伸試驗,并統計分析其抗拉強度,見表6。依據ПЭНАГ-7-010—1989《核動力裝置的設備和管道焊接接頭和堆焊層的檢驗規程》,要求抗拉強度≥460MPa。

由表6可知,熱輸入為11kJ/cm時,其抗拉強度為440MPa,低于要求值,且斷在熱影響區位置。由此表明,當熱輸入<14kJ/cm時,出現焊接力學性能不合格的概率增加;當熱輸入為14~32kJ/cm時,在該范圍內隨熱輸入的增大,抗拉強度上下浮動范圍較小,均為512~536MPa,拉伸性能無明顯變化。因此,焊接熱輸入取值最好為14~32kJ/cm。

表6 1.5mm厚風管不同熱輸入下的焊接參數

5.2 2.0mm厚風管試板焊接熱輸入對力學性能的影響

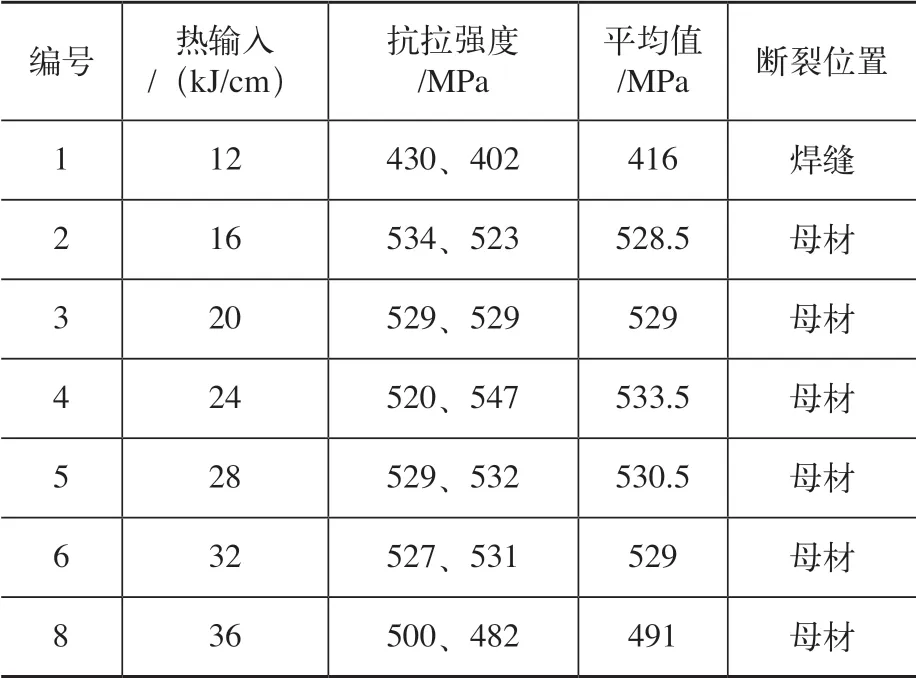

針對厚度為2.0m m的試板,在熱輸入為12~36kJ/cm內等梯度選取8個試件,各進行2次常溫拉伸試驗,并統計分析其抗拉強度值,見表7。依據ПЭНАГ-7-010—1989《核動力裝置的設備和管道焊接接頭和堆焊層的檢驗規程》,要求抗拉強度≥460MPa。

表7 2.0mm厚風管不同熱輸入下的焊接參數

由表7可知,當熱輸入為12~36kJ/cm時,在該范圍內抗拉強度呈先增加后穩定最后降低的趨勢。在熱輸入為12kJ/cm時,其抗拉強度為416MPa,低于標準要求值,且斷在焊縫處,出現部分氣孔及夾渣現象。在熱輸入為16~32kJ/cm時,隨著熱輸入的增大,抗拉強度上下浮動范圍較小,其拉伸性能無明顯變化。當熱輸入為36kJ/cm時,抗拉強度略有下降,但仍高于要求值。因此,基于穩定性考慮,焊接熱輸入最好選擇16~32kJ/cm。

5.3 小結

通過對1.5mm和2.0mm厚的試板進行焊接熱輸入與拉伸性能的影響規律分析,得出最佳的熱輸入范圍值,1.5mm厚風管對接接頭的最佳焊接熱輸入為14~32kJ/cm,2.0mm厚風管對接接頭的最佳焊接熱輸入為16~32kJ/cm。

6 結束語

通過選用合適的焊接電源和焊接機器人,引入智能焊縫視覺識別系統并自主設計風管彎頭專用工裝,解決了風管彎頭復雜工件的焊接路徑規劃問題,并在此基礎上進行了VVER堆型風管彎頭自動焊工藝理論研究,得出焊縫雙面成形好、質量優的焊接參數范圍,驗證了研發工藝的適用性,成功研發出風管彎頭智能化自動焊工藝。