C70E敞車枕梁下蓋板組成制造工藝優化研究

蓋建敏,劉志彬

中車石家莊車輛有限公司 河北石家莊 051430

1 序言

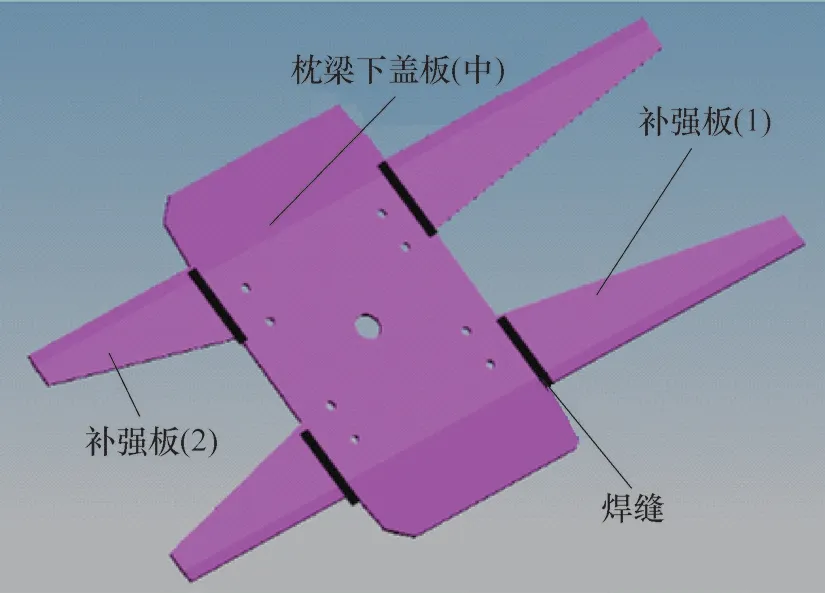

C70E型通用敞車枕梁下蓋板組成(中)(以下簡稱枕下中)是該車的關鍵部件之一,如圖1所示。該配件材質為Q450NQR1,由厚度為10mm左右對稱的2個補強板(1)、2個補強板(2)和中間1個枕梁下蓋板(中)共5個零件通過手工氣體保護焊焊接而成。其中4條焊縫均為帶鈍邊單邊V形焊縫,焊接難度大,并且對于單邊V形焊縫而言,焊接變形不易控制,且調平時容易導致焊接端頭產生裂紋[1]。其最終產品質量狀態直接影響著下道工序中梁組成、上心盤鉚接(見圖2)、轉向架落成的質量,甚至威脅到車輛行車安全。

因此,在枕下中產品制作中,對焊接人員的技能要求以及焊接變形的管控顯得尤為重要。

圖1 枕梁下蓋板組成(中)

圖2 枕梁下蓋板組成(中)安裝位置

2 制作要求

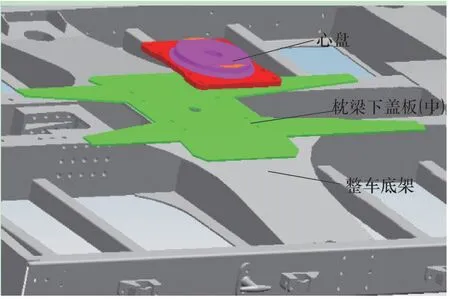

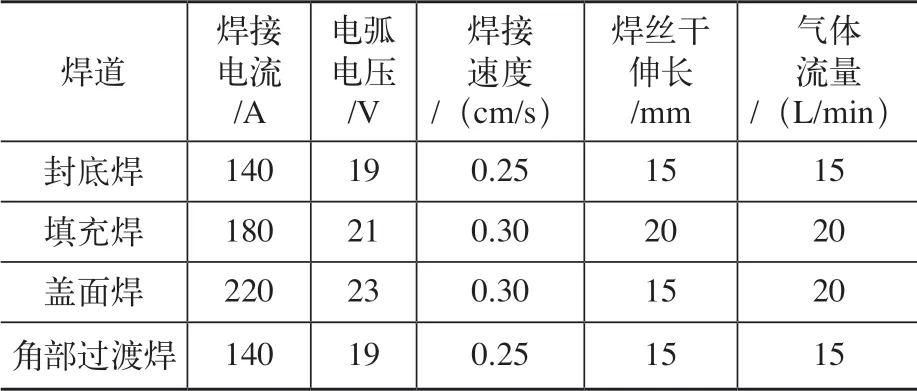

工藝文件對焊接參數(見表1)以及組裝、焊接提出了具體要求。

表1 焊接參數

對組裝、焊接的要求主要包括以下幾點。

1)保證組裝間隙為0~2mm。

2)保證組裝尺寸達到(1900±4)mm。

3)定位焊焊縫厚度為3~5mm。

4)定位焊焊接長度為12~20mm。

5)蓋面焊縫寬度為14~16mm。

6)單邊V形坡口分3次焊接完成,每次焊接高度為3~4mm。

7)封底焊時,先進行焊道清根,再完成封底焊。

8)焊后,上蓋板接長后的全長直線度要求≤2mm。

9)與上心盤接觸面平面度≤0.5mm,與中梁接觸面封底焊縫凹陷不超過0.5m m,允許局部>0.5mm但≤1mm,且總長度不超過焊縫長度的1/3,不允許存在焊接缺陷[2]。

3 現狀分析

3.1 制作流程

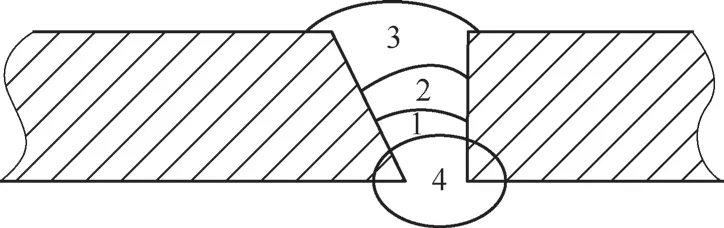

受枕下中結構形式的限制,最合理的組裝方式為反位組裝,其組裝焊接流程為:反位組裝→翻轉→打底焊接→填充焊→蓋面焊接→翻轉→焊道清根→封底焊接→翻轉→磨平蓋面焊縫→調平,焊接順序如圖3所示。

圖3 焊接順序

3.2 主要問題

(1)反變形失效 根據長期摸索驗證,由于最長補強板與枕梁下蓋板(中)組裝平面相差10mm,所以在產品組裝時預制了0.8°的反變形。但在翻轉過程中,受重力以及定位焊強度影響,預制的反變形在吊裝、搬抬等外力作用下易發生變形,有約10%的產品達不到預期的結果,需要在焊前逐件進行檢測,費時費力。

(2)翻轉次數多,勞動強度大 在產品制作中,除了反變形失效返工,還需要三次產品翻轉,每次翻轉均需4人共同作業才能完成,浪費了大量的人力,且勞動強度大[3]。

(3)焊接參數不具體,焊接變形管控難 帶鈍邊單邊V形焊縫,工藝要求分4次焊接完成(打底焊、填充焊、蓋面焊、封底焊),并且焊接參數只提供了參考范圍。針對這一問題,即使在預制的反變形效果非常理想的狀態下,操作者受組裝間隙、焊接參數、焊接速度、焊接手法的影響,在完成4次焊接后,其焊接變形量能滿足工藝要求(全長直線度≤2mm)的產品也僅占60%,焊后一次合格率低。

(4)焊縫端部裂損 在焊后調平過程中,通過壓制焊縫使其產生塑性變形來保證產品全長直線度,而有1%的產品因調平造成了焊縫裂損,故在調平時需要逐條確認,過程管控復雜[4]。在組焊枕下中后,存在極個別焊縫端部裂損的現象,如不能及時發現并消除,則存在極大的行車安全隱患。

4 工藝優化方案驗證與固化

4.1 工藝優化方案

結合原有的焊接順序以及作業流程,除組裝、焊接為不可避免的工序外,還存在3次翻轉,2次因翻轉和焊接變形而造成的檢測、返修,以及額外的調平、檢查裂紋的工作。針對以上問題,主要從以下幾個方面進行了工藝優化。

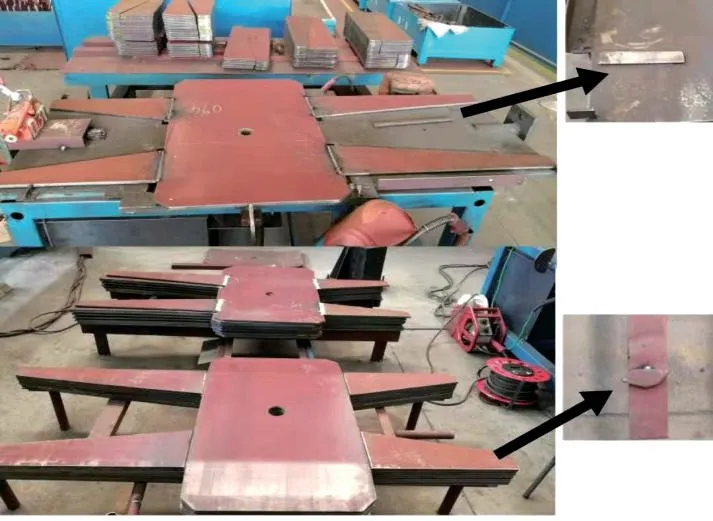

(1)增加剛性固定,調整焊接順序,減少翻轉次數 第一,改變原有的焊接方法,在組裝胎位實施封底焊,針對預制的反變形,在封底焊前采取剛性固定,以減少焊接變形回彈量[5],如圖4所示。

圖4 反變形與剛性固定示意

圖5 優化后的焊縫順序

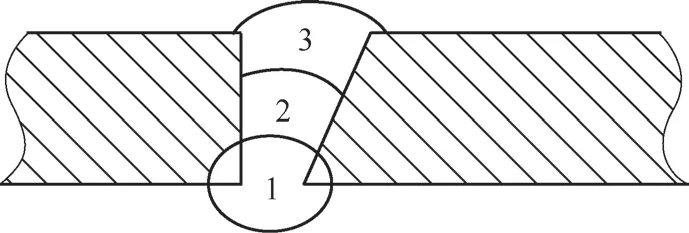

第二,在封底焊后經過一次翻轉,再實施填充焊、蓋面焊(見圖5),既杜絕了翻轉過程中受重力、磕碰造成的變形,又減少了兩次產品制作過程中的工件翻轉工作,解決了焊前不合格品和翻轉強度大的問題。

(2)明確參數,確保焊接變形一致 經過多次試驗,明確了組裝反變形量、間隙以及各道焊縫的焊接參數,保證了4道焊縫焊接變形一致且焊后變形量控制在±0.1°(全長直線度≤2mm)。不但省去了焊接變形造成的調平作業,而且避免了調平所致焊縫裂損的現象發生[6]。

(3)增加角部焊接過渡,杜絕焊縫受力裂損 針對組焊后枕下中角部焊縫裂損的現象,經過分析發現,在整車組焊和運行中該部位受力較大,尤其是臨近折邊處的受力更大,易產生焊縫裂損。因此,在枕下中焊接時增加了角部焊接圓弧過渡(見圖6),很好地起到了預防焊縫角部因受力而產生裂紋的現象。

圖6 角部焊接過渡示意

4.2 方案固化

根據工藝優化方案,對每項方案均進行了大量的跟蹤統計,最終制定了合理的組裝、焊接參數,保證了產品一次校驗合格率,具體的工藝優化實施細節如下。

(1)組裝參數 使用厚度為1.5mm的板條進行組裝確認,確保組裝間隙為1.8m m。在枕下中端部使用厚度分別為6mm、4mm的鋼板對補強板(1)、補強板(2)小端進行反變形支撐,確保反變形達到1.5°。通過以上措施保證了枕下中組裝間隙、反變形預制的一致性,為焊接變形管控打下了基礎。

(2)焊接參數 第一,明確了各道焊縫焊接電流、電弧電壓、焊接速度、焊絲干伸長及氣體流量等焊接參數(見表2)。

表2 焊接參數

第二,封底焊時采用左向焊,起弧時需注意保證焊接熱量,以確保全部熔透,收弧時注意弧坑填滿,焊出端頭。在焊接過程中,采用小月牙形擺動,保證焊縫熔合良好,焊縫厚度≤4mm。

第三,清根時,保證將焊縫根部兩側清理干凈,并將焊縫夾角打磨出弧狀(見圖7)。手工磨平時注意角磨機的方向,防止切傷母材或修磨后焊縫低于母材[7]。

圖7 清根示意

第四,填充焊時焊接手法為鋸齒形擺動,在焊縫兩邊稍停,注意根部兩側完全熔合,不能有夾渣、未熔合等缺陷,并且預留2~3mm的焊接量,為蓋面焊做準備。蓋面焊時,注意起弧、收弧在端頭外邊,保證兩個邊緣熔合良好,不能低于母材。最后將尖角處補焊修磨,保證圓滑過渡。

5 結束語

經過多種車型百余件枕下中的跟蹤驗證,采用優化方案制作的產品一次交檢合格率達到了99.5%以上。另外,確定了最終的產品制作流程為:反位組裝→封底焊→清根→翻轉→填充焊→蓋面焊。與原制造方案相比,優化方案將枕下中的11個制造工序減少至6個,單班生產能力由原來的4人10輛份提升至2人10輛份,生產效率提升了2倍。而且,通過本次制造工藝優化,打破了傳統思維,為今后帶鈍邊單邊V形焊縫的焊接工藝制定提供了有益參考。