銅銦鎵硒薄膜太陽能電池激光刻劃及串聯技術研究

王昌華,朱登華,張鑫根,賀琦琦,陳 濤,張 威

(凱盛光伏材料有限公司,蚌埠 233010)

受到地球暖化衍生的環保問題,以及化石燃料(石油、煤炭及天然氣等)資源有限的危機所影響,利用太陽能發電將成為人類未來能源的必然選擇。目前國內光伏市場主要以晶硅電池為主,但硅料制造過程存在高污染、高能耗等問題,高性能薄膜光伏技術研發逐漸成為熱點[1,2]。其中,CIGS薄膜電池因其理論效率高(高達33%)、弱光(散射光)性能好(吸收系數可達105cm-1數量級)、材料消耗少(核心層厚度<3 μm)、生產能耗低等特點逐步擴大了應用領域,其中玻璃基CIGS薄膜電池具有外觀均一、顏色可調以及抗震性好等優勢,能完美的契合光伏建筑一體化(Building Integrated Photovoltaic,BIPV)、屋頂發電、移動能源以及其他特殊領域等對太陽能電池的要求,在光伏發電領域日益受到重視[3-5]。

在薄膜太陽能組件生產工藝中,刻線是把連續的膜層細分為單個的子電池,然后在單個電池之間建立串聯連接的結構[6];刻線的數量及結構,可根據薄膜太陽能電池的性能以及市場的具體需求設計。該文主要針對CIGS薄膜太陽能電池的刻線工藝進行試驗研究,結合最優子電池寬度,獲得最優激光刻線并應用于規模化生產。

1 材料和方法

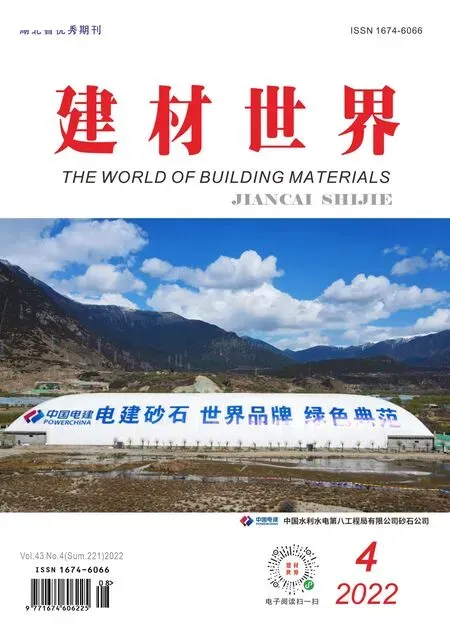

該文所涉的基板尺寸為1 583 mm×660 mm普通浮法玻璃。P1刻線是利用1 064 nm皮秒低頻激光設備完全分隔Mo電極,并保證阻擋層和薄膜不能被刻蝕消融。P2刻線是利用1 064 nm皮秒高頻激光設備分隔CIGS吸收層,保證前電極TCO與背電極Mo形成良好接觸。P3刻線是利用機械刻劃設備完全分隔前電極TCO,如圖1所示。

主要測試設備:3D顯微鏡,萬能表,恒流源。

2 實 驗

2.1 激光刻線概述

產線激光設備相對實驗激光設備更加精密復雜,需要更高的系統集成。在工業生產中,不僅要獲得理想的激光刻線效果,還得保證快速生產。一般采用多個激光頭同時加工,即在同樣的工藝參數下,多個激光頭需具備相同的加工性能,整個大尺寸基板上所有刻線均勻,這對刻線系統及工藝調試提出了很高要求。圖2是某種薄膜太陽能電池激光刻劃系統結構示意圖,含9個激光頭。

激光加工方式有從襯底方向和從鍍膜面方向入射刻劃。實驗證明,激光束從襯底面入射刻劃優于從鍍膜面方向入射刻劃,主要表現在以下幾個方面:一是可以避免等離子體屏蔽現象,因為入射激光不經過等離子煙羽形成的區域[7];二是消融所需要的能量低,由于爆炸過程的參與,去除材料時不需要將所有材料都熱蒸發;三是由于消融所用激光能量小,熱影響區也隨之減小。

2.2 P1刻線技術

鉬(Mo)是一種特殊的材料,在CIGS薄膜太陽電池的背電極材料中具有不可替代的作用。其熔點很高,高達2 912 K,而且不透光,具有很強的金屬性。P1的目的是完全去除Mo電極,保證子電池高絕緣,優選從襯底方向入射進行P1刻線加工。

根據CIGS產品性能確定需求P1刻線寬度。激光器選定后,波長、激光光束質量、焦距為固定值。依據式(1)調節激光擴束鏡,可獲得所需要的聚焦光斑直徑。

(1)

式中,d為焦點上的激光光斑直徑,λ為激光波長,M2為激光光束質量因子,f為焦距,D為聚焦前的激光光束直徑。

該文采用波長為1 064 nm的激光器,激光光束質量M2為1.1,焦距f為100 mm,D=3 mm,獲得所需的50 μm聚焦光斑。如工業生產中,整個工廠的節拍固定,為了滿足節拍需求,刻劃速度一般為固定值,該文所用設備的刻劃速度為1.5 m/s。可根據式(2)計算出所需要的重復頻率F,最后根據具體加工基板厚度優化激光焦點位置,可快速獲得理想的P1刻線,見圖3。

(2)

其中,u為刻劃速度,F為重復頻率,d為聚焦光斑直徑,Overlap為重復疊率,P1刻線在20%~30%為佳。

2.3 P2刻線技術

P2刻線的目的是去除掉CIGS,形成良好的前電極、背電極連接通道。CIGS層沉積在Mo電極上,只能選擇從鍍膜面方向入射刻劃。CIGS厚度為1.5~1.8 μm,需要層層剝離掉,為了避免等離子體屏蔽現象,該文選擇15 ps的高頻激光器進行P2刻化。圖4是P2刻線3D效果圖,刻線完全暴露Mo背電極,溝槽無殘留的CIGS,內寬約為11 μm,刻線邊緣有不可避免約5 μm的熔融區域,但不會影響P2刻線質量。

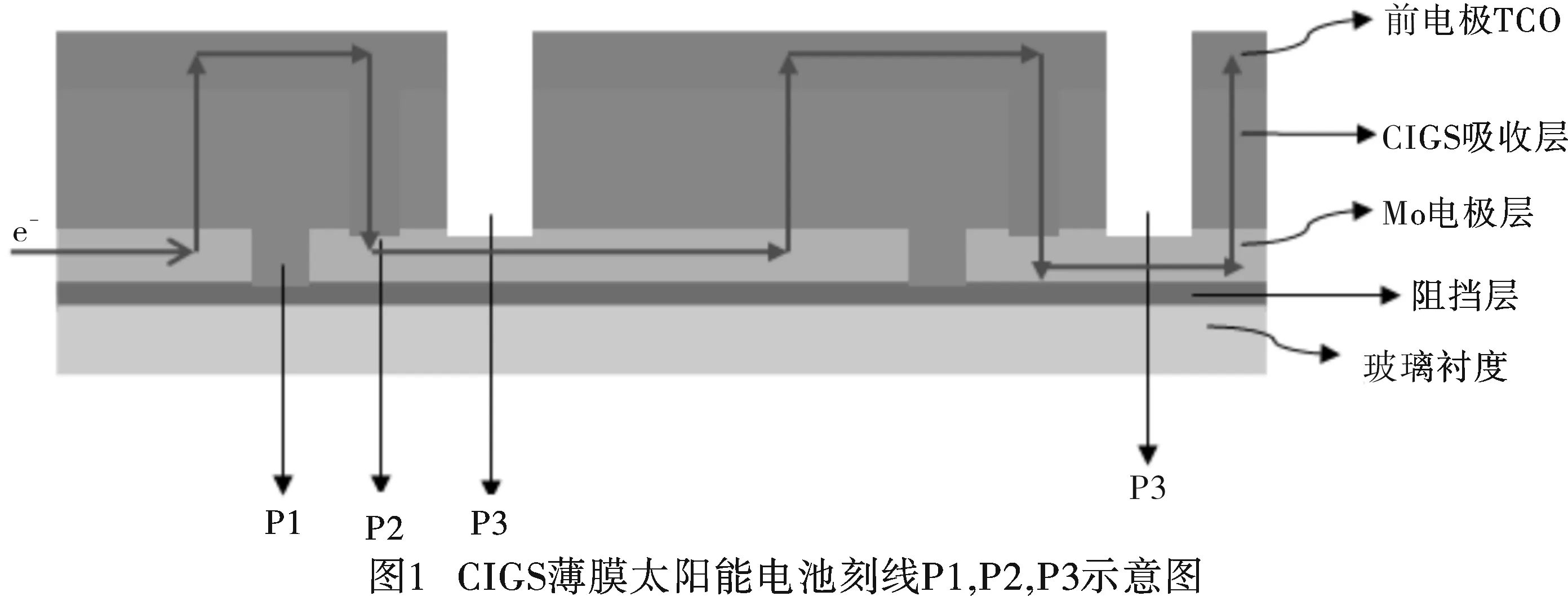

為了評估P2刻線溝槽的質量,我們通過互聯測試結構(ITS)確定了AZO/Mo界面接觸電阻,ITS的設計及原理,如圖5所示。每個單元包含兩個P2溝槽,由一個P1溝槽隔開,一個電池的兩個P2溝槽之間的距離(b)可變化。電流通過鉬層注入,并從第一P2溝槽流過AZO層到達第二P2溝槽,在兩個單電池之間測量電壓,通過式(3)計算評估P2刻化電學性能接觸針之間的電壓降取決于AZO層的電阻和Mo/AZO界面的接觸電阻。Mo/AZO界面的接觸電阻為固定值,隨著ZnO路徑的長度b變化,可以擬合出電壓降相對于P2-P2溝槽距離線性圖如圖6所示。當b=0,擬合曲線與y軸交點值,即Mo/AZO界面的接觸電阻。傳統的機械刻劃電壓降約為12 mV[8],該文使用的激光刻劃技術使電壓降為6 mV左右,因此,皮秒激光高頻工藝技術不僅可以提供良好的界面接觸電阻,也可以極大的降低刻線寬度,為減少“死區”寬度提供有利基礎。

R=U/I=R(ZnO)+2·R(P2)+R(Mo)

(3)

2.4 子電池串聯技術

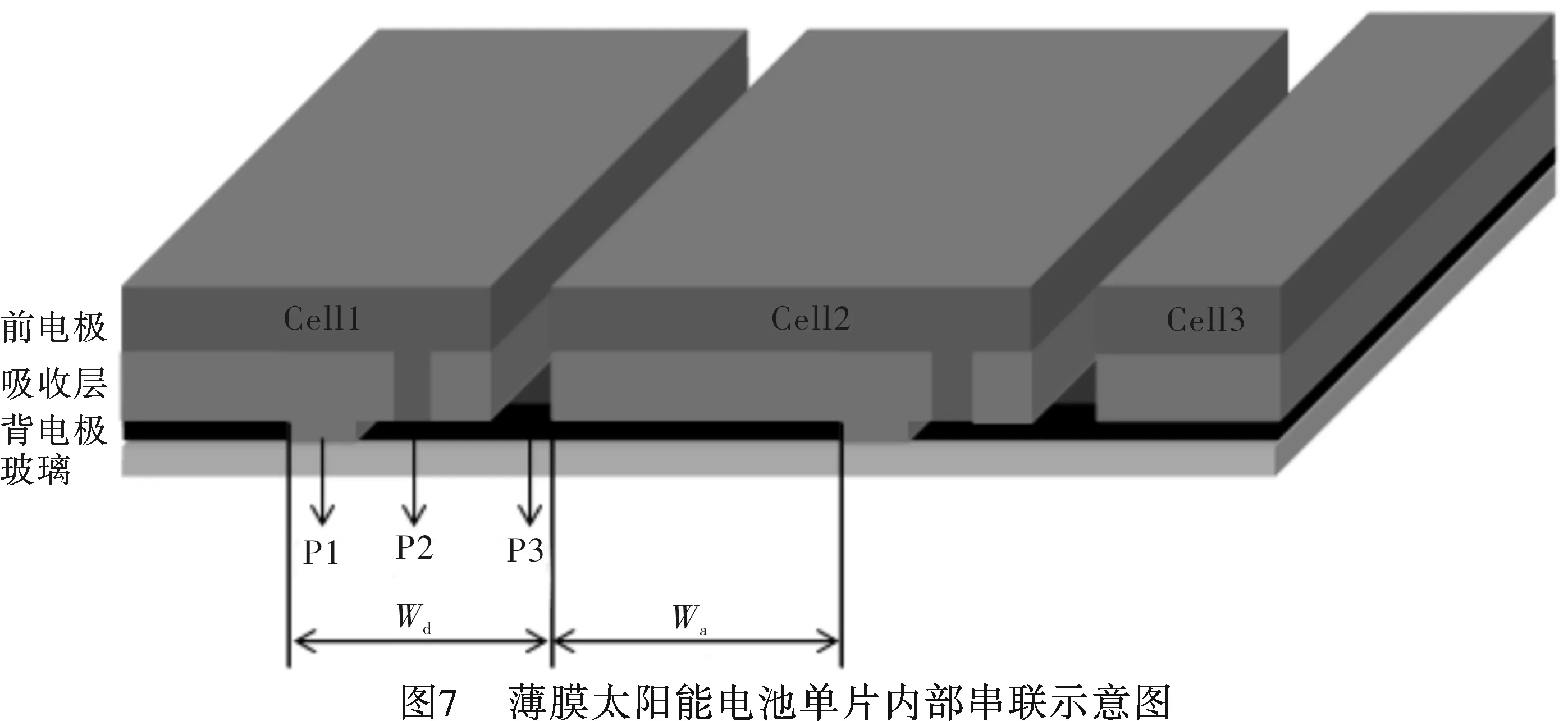

電池的串聯區域(即P1、P2和P3所在區域)通常也叫做“死區”,這是由于該區域不對光生電流做出貢獻,如圖7所示。

圖7中分別標識出了P1,P2和P3刻線的位置;死區寬度是Wd,有源區的寬度是Wa。子電池面積越小,產生的電流也就越小,從而太陽電池內部的電阻性損耗就越低。然而,減小子電池面積而增加子電池數目的同時,用于電池連接的“死區”面積也會隨之增加。所以,對于太陽電池組件的效率存在一個最佳子電池寬度,即組件的電阻性損耗和“死區”損耗總和最小。

1979年文獻第一次報道了非晶硅薄膜電池組件的單片串聯方法。在此理論的基礎上演算出適用于CIGS薄膜太陽能電池最優子電池寬度的計算公式

(3)

式中,Ptotal為單節電池損失的功率;Wd為“死區”寬度;Wa為電池有源區寬度;Jmpp為子電池的電流密度;Vmpp為電池的工作電壓;RTCO為前電極的方阻。可根據CIGS電池性能參數,根據式(3)計算出理論的CIGS薄膜太陽電池的最優子電池寬度,如圖8所示。

從圖8中可以發現理論的CIGS薄膜太陽能電池的最優子電池寬度在3.8 mm,但在最優子電池寬度附近區域(3.2~4.7 mm),電池的功率損失相差較小。在實際生產中,子電池寬度越小對“死區”的要求越苛刻,而且為了滿足生產節拍的要求,會傾向選擇子電池偏寬,目的是為了減少刻線的數量,減少生產節拍,降低單片電池整體開路電壓。該文選擇的最優子電池寬度為4.5 mm(有源區Wa4.3 mm+死區Wd0.2 mm=4.5 mm),保證最優功率的同時,增加產能。

3 結 語

該文提供了優質的CIGS薄膜太陽能電池P1&P2工業生產刻線技術,并結合現有CIGS工藝技術路線,闡述了最優內部串聯結構的理論依據,為CIGS薄膜太陽能電池進一步發展提供有力幫助。