壓縮空氣網絡的無人值守和節能優化研究

潘 東,丁 煜,林旭升,陶衛兵,朱世凱

(1.北京康吉森自動化科技有限公司,北京 101318;2.中石化鎮海煉化公司,江蘇 寧波 315207;3.西安富邦智控工程有限公司,陜西 西安 710070)

0 引言

壓縮空氣常被稱為繼水、電、煤之后的第四種能源[1]。壓縮空氣通常是由電能轉化而來的,也有部分是由蒸汽透平驅動轉化而來的。壓縮空氣便于控制,能夠靈巧而精確地完成指定的動作;有良好的緩沖作用;工作過程中不發熱,而且沒有污染。相對于電力,壓縮空氣還具有以下特點:不產生火花;不怕超負荷;無觸電危險;工作環境不受限制,即使在濕度大、溫度高或者灰塵多的環境依然可以工作。此外,壓縮空氣系統的主要元器件成本較低,系統也相對容易維護。因此,壓縮空氣系統被廣泛應用于各種工業領域,包括鋼鐵、石油、天然氣、食品、紡織、半導體、液晶、藥品、醫療、分析儀器、洗凈等行業。

因為消耗電能轉化成壓縮空氣能的比例相對較低,所以壓縮空氣也是一種昂貴的能源。現階段,我國大多數生產企業全部電力消耗的5%~35%是壓縮空氣能源消耗[2]。壓縮空氣系統的能耗已經成為現代工業的主要能耗之一[3]。美國等國家的全國工業總耗電量的9%左右也是用于壓縮空氣系統的能耗[4]。而歐洲國家在壓縮空氣方面的耗電約占其工業總耗電量的10%[5-6]。在我國,2010 年空氣壓縮機的耗電量高達 2 700億度,約占全國工業總用電量的8.7%[7]。其中,工業壓縮機的耗電占壓縮空氣系統能耗的96%[8]。空氣壓縮機全生命周期成本中(以10年為周期),能源成本占比高達 78%,而采購成本僅占 16%左右[9]。

本文重點研究了在單臺空氣壓縮機自動控制的基礎上,對壓縮機的負荷分配、啟停調度等優化策略。通過優化策略,使整個壓縮空氣網絡既能滿足各種工況的工藝要求,又能有效地降低操作人員勞動強度,從而實現節能降耗。

1 壓縮空氣網絡研究現狀分析

在我國工業企業的工廠中,現有的壓縮空氣系統仍然有15~30%的節能空間[10]。壓縮空氣系統能源效率不高的原因是多方面的。

首先是工廠自動化程度低。很多企業實現了單機的自動控制,但沒有實現整個壓縮空氣網絡的自動控制。以某企業的改造前狀況為例[11]。該企業有5臺40 m3和1臺20 m3空氣壓縮機。6臺空氣壓縮機除并管聯網向各車間供氣外,本身各自獨立運行,全部由值班員人工進行啟停控制。受市場波動的影響,各生產線設備開動情況隨訂單量的變化而變化,導致生產設備不同時期及同一天的不同時段,對壓縮空氣需求量的變化很大。而值班室只有1塊機械式的氣壓表監控總管壓力,空氣壓縮機的狀態全靠值班人員定時巡查掌握,每班應開幾臺機全憑值班員經驗決定。值班員為了滿足各車間用氣需要,往往多開機組,導致有的機組長時間卸載運行,消耗大量無用電能。根據數據收集階段的統計,機組的平均卸載運行時間超過 30%,個別機組超過 60%,浪費驚人。有時,車間現場氣壓已低于關鍵設備要求的最低工作壓力,引起設備報警停機,可值班員并沒有及時啟動后備機組。

其次是壓縮氣體的使用成本被忽略。工業企業用戶普遍有這樣的一個錯誤認識,認為壓縮空氣來自于大氣,數量巨大,而且不需要任何成本。所以壓縮空氣在使用的過程中大多存在多種不合理使用的情況,如泄漏、排空、減壓使用、給廢棄的設備供氣等,造成巨大的浪費。

第三是優化調節手段的欠缺。改變壓縮空氣網絡整體狀況的手段多種多樣,包括啟停控制、加卸載控制、進口調制(容調)、變頻控制、臺數控制等。但不同調節手段的調節能力、能效水平、附帶影響均不相同。如壓縮機空載啟動電流大約是額定電流的5~7倍,可能對電氣設備形成沖擊,頻繁啟停會導致電機壽命縮短;壓縮機在卸載狀態下一般仍需消耗大約 30%的功率;進口調制的吸氣節流模式只能在一定范圍內使壓縮機排氣量與實際消耗流量相匹配等。在滿足工藝生產需求的條件下,綜合考慮各方面的因素,選擇合適的調整方案,是一個復雜的優化問題,難以靠人工、憑經驗解決。

當前,國家明確提出“3060”雙碳目標,要求CO2排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和。壓縮空氣的“含碳量”也必將成為各用戶企業關注的問題。根據壓縮空氣網絡的實際運行工況和負載變化情況,應用仿真建模、操作優化、控制優化等系統工程理論技術,找到空氣壓縮機群的最佳運行狀態、加卸載壓力、控制策略、啟停規則,實現壓縮空氣系統能耗的減少和供氣成本的降低,可以有效幫助企業降低壓縮空氣的“含碳量”,對實現“3060”雙碳目標具有重要的實際意義。

2 壓縮空氣網絡無人值守和節能優化方案

2.1 總體架構

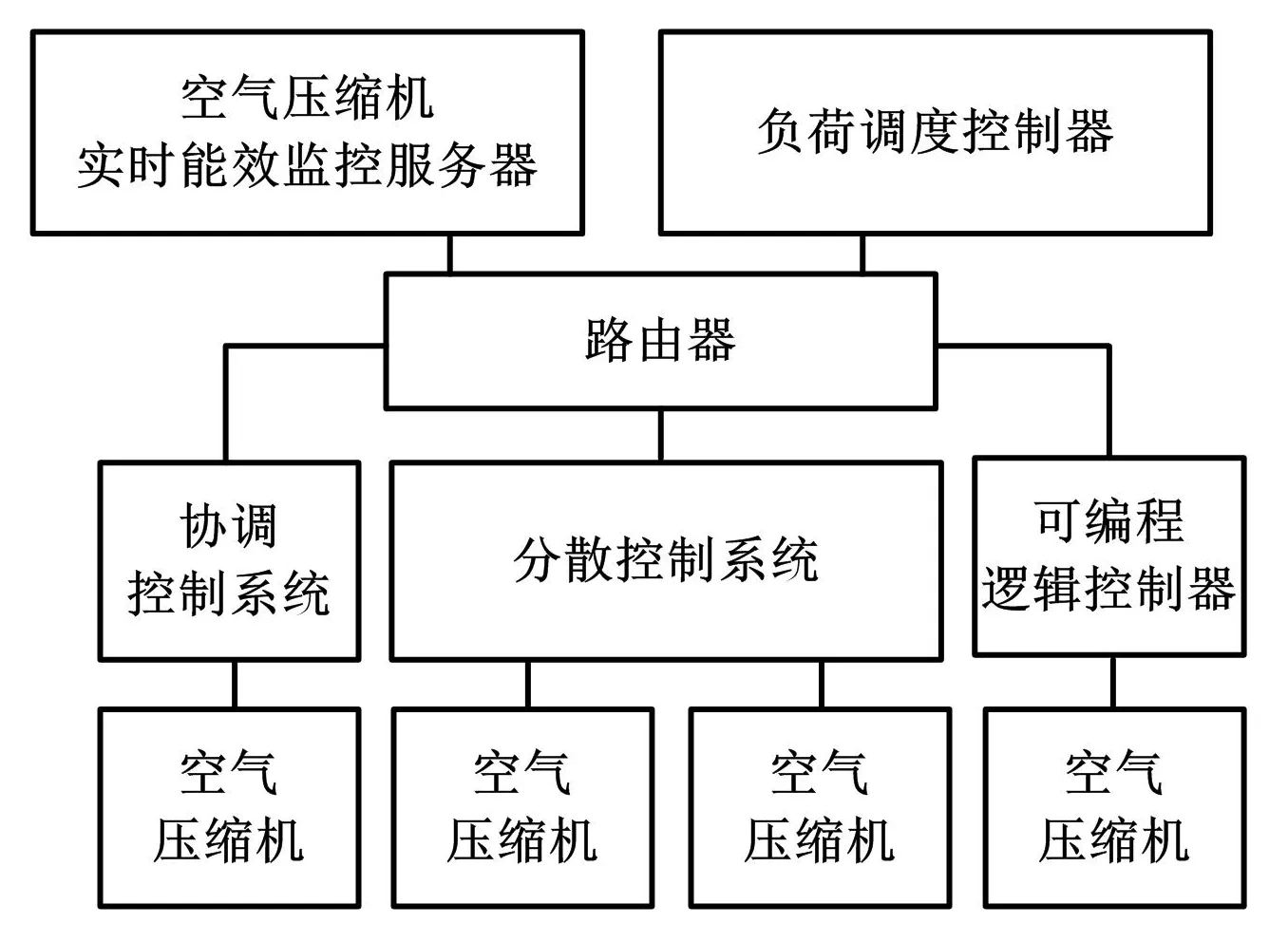

壓縮空氣網絡無人值守與節能優化系統結構如圖1所示。

圖1 壓縮空氣網絡無人值守與節能優化系統結構

壓縮空氣廣泛應用于生產過程的各個環節,因此空氣壓縮機及其控制系統往往在企業的多個位置都有布署。要實現壓縮空氣網絡無人值守和節能優化,首先需要利用網絡連接所有的壓縮機控制系統,并在網絡中增加能效分析服務器和負荷調度控制器,分別用于系統能效監控和總體分配調度。其中,負荷調度控制器通常采用兼具高可靠性和高可用性的硬件平臺,確保其作為整個系統管控中樞的穩定性。

2.2 技術實現

壓縮空氣網絡的無人值守和節能優化總體目標,可以分解為7個子目標。

①單臺空氣壓縮機的自動啟停。

②單臺空氣壓縮機的自動加載卸載。

③單臺空氣壓縮機的節能優化控制。

④空氣壓縮機群的實時能效監控。

⑤空氣壓縮機群的負荷分配。

⑥空氣壓縮機的自動啟停決策。

⑦異常工況/事故工況下的應急處置。

2.2.1 基礎信息收集

壓縮空氣網絡的全面基礎信息收集是優化負荷分配、加卸載、啟停決策的基礎。所需收集的基礎信息如下。

①系統內空氣壓縮機的臺數、種類、型號和額定排氣量等參數。

②空氣壓縮機負荷的可調區間。

③空氣壓縮機的檢維修周期。

④空氣壓縮機驅動電機在電氣系統里的分布情況。

⑤空氣壓縮機驅動汽輪機在蒸汽平衡中的調節空間。

⑥空氣壓縮機和主要用氣設備的空間分布情況。

⑦用氣設備的用氣量、用氣時間、用氣壓力的變化情況等。

2.2.2 單臺空氣壓縮機的全自動操作和節能控制

單臺空氣壓縮機的全自動啟停、加卸載、負荷調整和節能控制是壓縮空氣網絡無人值守和節能優化的基礎。在實際應用中,應通過資料查詢、歷史數據統計分析、現場測試等方法,確定負荷調整空間;投用節能控制手段,降低單機能耗;縮短空氣壓縮機的啟停時間,提升對壓縮空氣需求的應急響應能力。

由于不同空氣壓縮機的型式、廠家和應用環境不同,單臺空氣壓縮機的自動啟停、自動加載卸載、節能優化控制的實現方式不盡相同,在此不再細述。

2.2.3 能效監控

實際生產中,多數空氣壓縮機工作在非額定工況,效率與額定值相差較大。而且機組長期運行,換熱器臟堵、缸體內部結垢,都會造成能耗上升、效率下降。在壓縮空氣網絡中要調整空氣壓縮機的負荷,以滿足工藝生產的需求時,空氣壓縮機的能效水平是關鍵尋優參數之一。

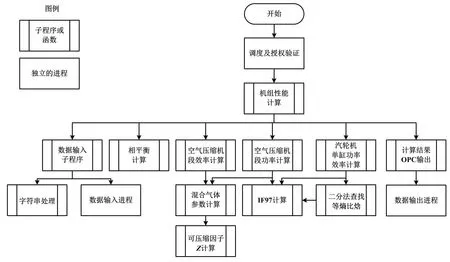

空氣壓縮機能效實時監控模塊從各空氣壓縮機的控制系統中采集空氣壓縮機入口的溫度、濕度;出口溫度、壓力、流量;驅動端的輸入功率等參數(電機驅動的使用電機電流、電壓;汽輪機驅動的則需要根據汽輪機出入口的相關數據進行輸出功率計算)。利用這些參數,根據熱力學原理,在線計算出壓縮機每個區段的內功率和多變效率。空氣壓縮機能效實時監控模塊結構如圖2所示。能效計算結果通過過程控制的對象鏈接與嵌入(object linking embedding for process control,OPC)輸出到負荷分配模塊,作為機組負荷調節和啟停調度的依據。

圖2 空氣壓縮機能效實時監控模塊結構

2.2.4 負荷分配

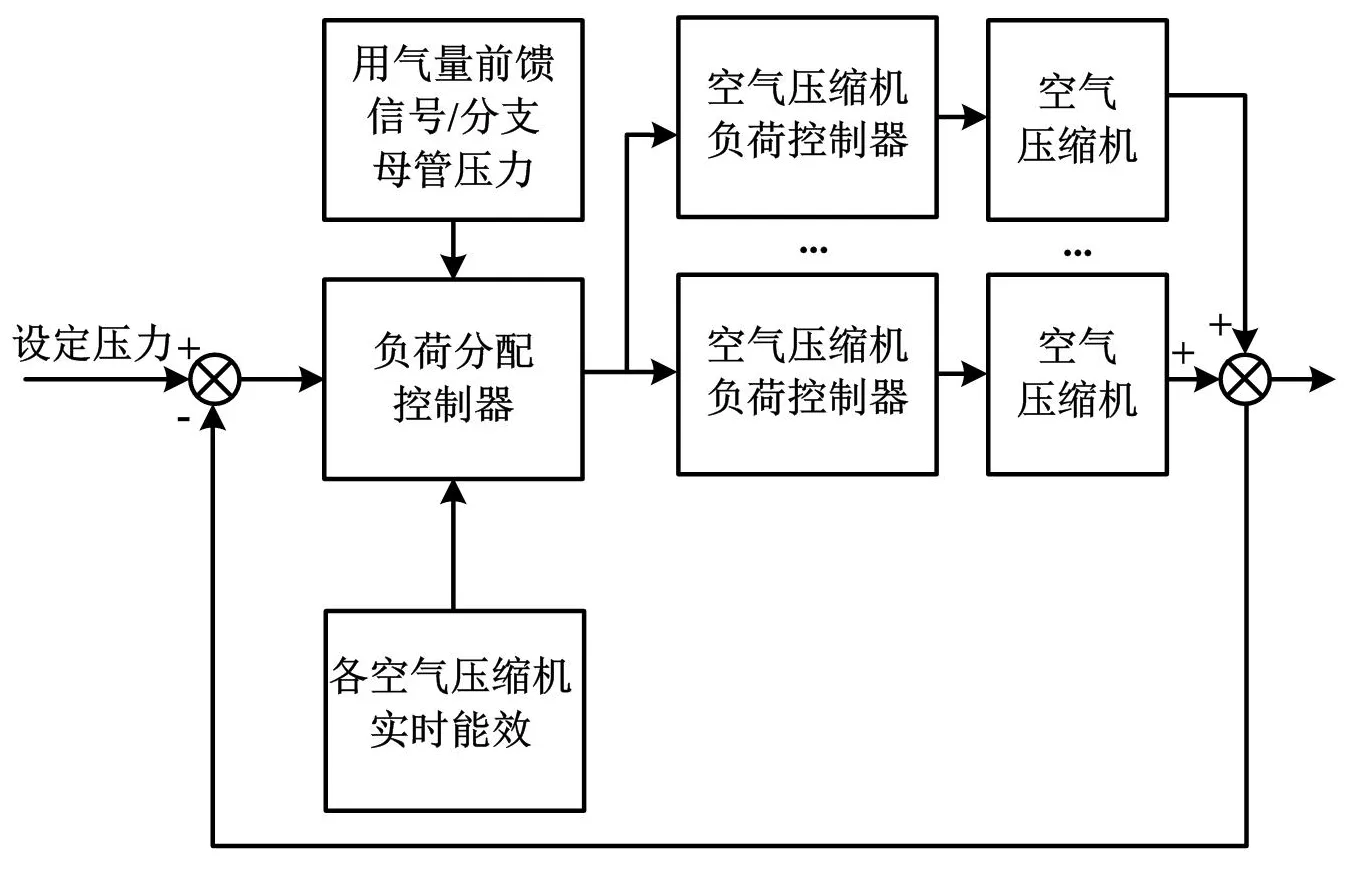

當壓縮空氣網絡的用氣量發生變化時,應及時選擇適當的空氣壓縮機進行負荷調整,以響應用氣需求,避免壓縮空氣網絡的壓力發生大幅波動。負荷分配的調整原則如下。

①就近原則:當可以明確變動用氣量的用氣設備位置時,采用就近原則調整空氣壓縮機負荷,以滿足用氣需求。

②均衡原則:每組空氣壓縮機中各臺空氣壓縮機的能效基本均衡。如果是同型號的空氣壓縮機群,也可以按負荷均衡簡化處理。

③裕量原則:所有空氣壓縮機的富余負載能力之和應能滿足最大單次變動量的要求。其中,最大單次變動量是指在單臺空氣壓縮機完成啟動、加載和升負荷的時間內,可能發生的最大用氣波動量。在分析最大單次變動量時,是否要考慮事故狀態的特殊用氣量,需要根據用氣單位事故風險等級確定。

負荷分配控制器結構如圖3所示。

圖3 負荷分配控制器結構

2.2.5 啟停機自動決策

啟停機自動決策是實現無人值守的關鍵環節。系統應能根據用氣需求的變化,綜合考慮各方面的因素,優選合適的空氣壓縮機,將其啟動或停止。啟機決策依據如下。

①已啟動機組的富余總負荷不能滿足單次最大用氣變動量的要求。

②待啟動機組的能效水平。

③待啟動機組滿足電氣系統的約束要求。

④待啟動機組滿足本檢修周期內運行時間均衡的要求。

⑤在用的空氣壓縮機發生可檢測的故障或隱患。

⑥其他用戶特定的空氣壓縮機使用調度要求。

完成空氣壓縮機的啟動后,應對在用機組進行重新的負荷分配,保證壓縮空氣網絡的整體效率。

停機決策依據如下。

①已啟動機組的富余總負荷超過單次最大用氣變動量,且停用待停機組后仍能滿足。

②待停機組的能效水平。

③待停機組滿足電氣系統的約束條件。

④待停機組滿足本檢修周期內運行時間均衡的要求。

⑤在用機組發生可檢測的故障或隱患。

⑥其他用戶特定的空氣壓縮機使用調度要求。

2.2.6 異常工況/事故工況的應急處置

異常工況/事故工況發生時,負荷調度控制器應采取應急響應措施,保證整個壓縮空氣網絡運行的穩定性。應急處置措施如下。

①當正常運行時,如電流信號丟失,則判斷為此臺空氣壓縮機故障。此臺空氣壓縮機將從負荷分配控制中退出,并自動卸載停車,同時將按順序啟動第一順位的備用空氣壓縮機。

②當單臺空氣壓縮機聯鎖停機時,此臺空氣壓縮機將退出負荷分配,同時將按順序啟動第一順位的備用空氣壓縮機。

③當單臺壓縮機處于聯鎖或檢修狀態時,此臺空氣壓縮機將從啟停順控中切除。

④啟動/停止過程中,如在一定時間內未收到電機運行信號,則判斷為啟動/停止失敗。此時,系統將自動啟動/停止下一順位空氣壓縮機。

3 應用分析

某集團煉鋼分廠的一個空壓站安裝了7臺1 000 kW級別的組合齒輪式離心式空氣壓縮機。改造優化前,空氣壓縮機運行不能按照需求變化進行自動調整,采用高負荷運行模式,能效低下,造成能耗浪費嚴重。通過布置壓縮空氣網絡無人值守與節能優化系統,應用空氣壓縮機組性能控制、自動啟停、負荷自動調度等技術,使工廠壓縮空氣系統節能率達到了10.7%。

某石化企業新建乙烯裝置的空氣壓縮站共8臺電機拖動空氣壓縮機,其中4臺由協調控制系統(coordination control system,CCS)控制,另外4臺由分布式控制系統(distributed control system,DCS)控制。其中,4臺空氣壓縮機K601-K604配置4套單獨的CCS。4套單獨的CCS實現單臺機組的啟動、停止及自動加載調節負荷功能。DCS控制K605~K608的自動啟停和負荷控制。負荷調度控制器總體控制K601~K608的負荷分配和啟停調度決策,實現了空氣壓縮機群的無人值守和全自動控制,保證母管及輸出管線的壓力穩定。

通過實施壓縮空氣的無人值守和節能優化,實現了5套系統8臺空氣壓縮機的自動調度;單臺空氣壓縮機的自動啟停及加載卸載;空氣壓縮機的自動啟停順序判斷;空氣壓縮機自動投用性能控制;空氣壓縮機的負荷分配;不同工況下的機組啟停方案。實際運行中,壓縮空氣輸出壓力波動小于0.01 MPa。

4 結論

壓縮空氣在現代工業中的應用極廣,但大部分企業對于壓縮空氣的自動化水平和節能空間認識不足,普遍存在較為嚴重的浪費現象。

本文提出的壓縮空氣網絡無人值守和節能優化解決方案可以有效地幫助企業提高自動化水平,減輕一線員工的操作負荷,降低能耗水平和壓縮空氣的“含碳量”。當然,要提升壓縮空氣網絡的綜合運行水平,還需優化初始的設計方案,加強日常的生產管理,才能使技術發揮最大的效用。