全斷面隧道掘進裝備預測性維護技術與標準化進展

王 凱

(機械工業儀器儀表綜合技術經濟研究所,北京 100055)

0 引言

全斷面隧道掘進裝備是集機、電、液、光、傳感、信息技術于一體,具有隧道掘進、出渣、拼裝隧道襯砌、導向糾偏等功能,廣泛應用于城市軌道交通、地下綜合管廊等場景的特大型專用工程設備。鐵路、公路、水利等基礎建設使全斷面隧道掘進裝備具備了巨大的市場需求[1]。掘進裝備運行環境的復雜性、不確定性給全斷面隧道掘進裝備的安全、高效施工帶來了極大挑戰。突發故障極大地影響了裝備運行效率,會導致經濟損失[2]。同時,掘進裝備自身的復雜性也對可靠性提出了更高要求。

預測性維護是通過對設備運行狀態的實時監測,結合大數據、人工智能等手段對其未來的工作狀況進行預測,進而實現故障診斷、壽命預測、設備維護與管理,是人工智能技術在智能制造領域中的典型應用之一[3]。尤其是針對高價值、高可靠性要求及維修困難的掘進裝備進行預測性維護,有助于保證施工連續性,提高生產安全性,降低生產和維護成本。

隨著工程裝備智能化技術的日漸成熟,其模式識別、智能感知等應用實現了裝備的集成化、數字化、可視化和自動化[4]。如何有效利用工程施工大數據,并釋放其中的信息與知識以進行裝備的預測性維護等問題,已成為隧道工程領域的重大技術挑戰和未來行業競爭熱點。

本文對掘進裝備開展預測性維護及其標準化研究,對于促進掘進裝備標準化建設、規范預測性維護關鍵技術發展具有重要意義。

1 掘進裝備關鍵部件預測性維護技術

1.1 概述

全斷面隧道掘進裝備是實現隧道施工作業機械化的關鍵裝備,可分為盾構和硬巖掘進機(tunnel boring machine,TBM) 兩大類,由主體和各系統組成,如刀盤驅動、推進、排渣、管片拼裝、同步注漿及盾尾密封系統等[5]。掘進裝備形體較大,結構較為復雜,機械元件數量種類繁多,且作業環境相對惡劣復雜,在工作過程中其機械元件不可避免地會受到損壞。同時,刀盤系統、螺旋輸送系統等機械系統的組成離不開電子設備,因此機械類和電氣類故障是掘進裝備預測性維護的重點[6-7]。

1.2 刀具磨損監測及預測

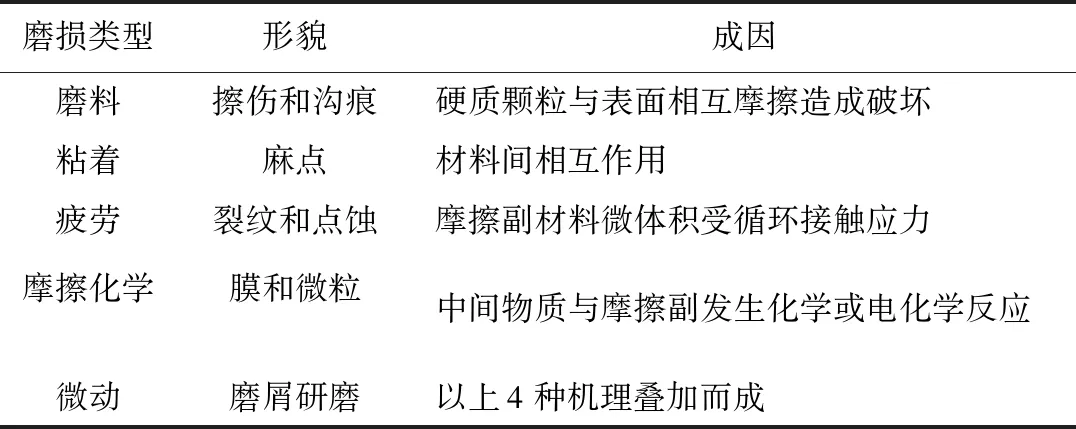

刀具是掘進裝備掘進時對工作面進行切削的主要工具。滾刀正常磨損在刀盤故障的占比為80%。刀具磨損機理如表1所示[8]。

表1 刀具磨損機理

及時檢測出刀具磨損程度既能避免過早開倉更換刀具,又能減輕超負荷運轉加劇刀具磨損程度的惡性連鎖反應,還可減少換刀時間、提高掘進效率。因此,研究刀具磨損監測及預測技術是保證掘進高效運轉的重要任務之一。

切刀和滾刀是目前掘進裝備配備的主要刀具。國內外學者在刀具磨損模型研究方面更傾向于滾刀磨損。刀具磨損故障診斷與預測方法可分為分析模型、試驗模型和基于機器學習的軟測量模型[9-11]。在刀具磨損預測分析模型中,應用較為廣泛的是科羅拉多學院模型。在刀具磨損預測試驗模型中,具有代表性的刀具磨損預測試驗模型是Gehring模型和挪威科技大學模型。基于機器學習的軟測量模型充分考慮了各種地質和作業條件,更適用于盤形滾刀可靠性評估。

工程實際中,刀具磨損是多耦合的復雜過程。分析模型、試驗模型或者基于機器學習的軟測量模型都有其局限性,不能真實模擬掘進過程中的刀具磨損情況。因此,充分耦合多種影響因素、建立通用的預測模型是刀具預測性維護的趨勢。

1.3 主軸承診斷及預測

主軸承是連接盾構刀盤與動力系統的關鍵部件。如在設計、制造、安裝、使用時存在問題,就會引起軸承內部損壞,需停機進行故障處理。受隧道內空間限制,軸承更換耗時長,給工程安全、工期、成本帶來諸多不可控因素[12]。國內外對標準的軸承故障診斷研究較多,但針對全斷面隧道掘進裝備主軸承施工現場的故障診斷研究較少。

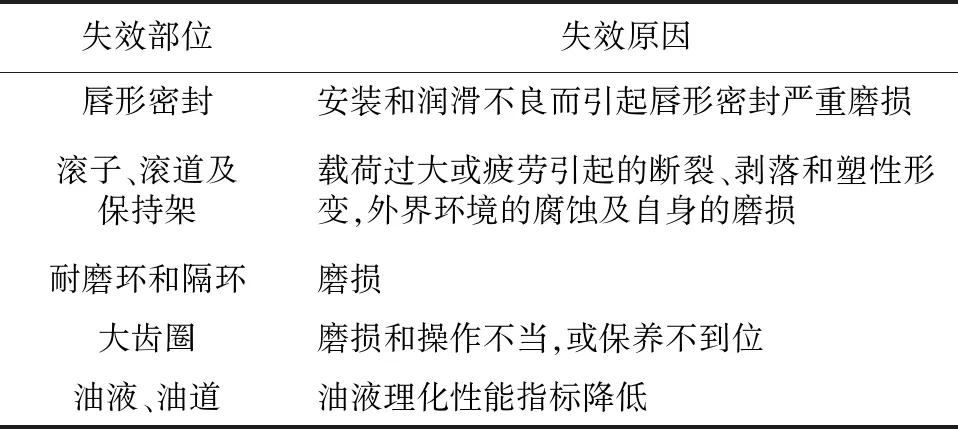

主軸承在作業過程中,受其自身發生故障等內部因素,以及承受較大的軸向力、徑向力、傾覆力矩等復雜荷載的外部因素的共同作用。主軸承失效部位及原因如表2所示。

表2 主軸承失效部位及原因

目前,主軸承的檢測方法主要有油品檢測、振動測試、掘進機掘進參數變化分析、外密封出脂情況檢查、電渦流測試、內窺鏡觀察、密封保壓、油位變化觀察等。在特征分析層面,有學者提出時域波形指標、峭度指標分析和頻域頻譜分析的故障判別方式,并對武漢某地鐵項目中盾構驅動軸的軸承作出了故障判定[13]。在智能診斷層面,有學者提出了一種基于多任務學習的深度殘差網絡,可同時用于處理滾動軸承故障定位和故障嚴重度判斷,為盾構機滾動軸承故障診斷提供了新的解決方案[14]。

由于主軸承的運行狀態信息在振動、油液、溫度等信號中均有體現,因此基于多源信息融合的預測性維護方法已成為主軸承診斷及預測的重要研究方向。

1.4 液壓系統故障診斷

液壓系統作為核心部件之一,是掘進裝備的主要動力來源。液壓系統是一個多回路、多元件,元件之間存在時空耦合關系,復雜且高度非線性的系統。其故障集中于液壓元件的泄漏,油液粘度過高/過低和電磁閥失效等問題。國內外學者基于機器學習[15]、故障樹等[16]方法對液壓系統實時監測數據進行聚類或分類,并采用AMESiM軟件構建的液壓系統模型仿真其故障類型。AMESiM 軟件使用簡單、方便,通過修改參數可直觀反映液壓系統故障,且能與其他軟件接口相連,完成其控制部分的仿真。因此,該軟件在掘進裝備液壓系統故障診斷研究中得到較為廣泛的應用[17]。

掘進機液壓系統存在高度的非線性特性,難以建立準確的數學模型。液壓系統各類故障狀態下的樣本數據有限、質量無法保證等現狀,對診斷及預測提出了更高要求。在現有液壓故障診斷的研究中,深度學習的研究已得到一定規模的開展。因此,開展深度學習在盾構機液壓系統中的應用研究勢在必行。

1.5 電氣系統故障診斷

掘進裝備電氣設備包括電機、變頻器、變壓器、可編程邏輯控制器(programable logic controller,PLC)、斷路器、接觸器、傳感器等。其中,傳感器和斷路器等設備相對于電機、變頻器和變壓器而言價格低廉,可替代性強。因此,研究主要集中在三相異步電動機、變頻器和變壓器等[18]。電動機按照故障發生的部位分為定子故障、氣隙故障、轉子故障和軸承故障。如學者基于小波包和改進粒子群算法優化神經網絡分析電動機電流信號,實現了轉子斷條、匝間短路、缺相、靜態偏心等故障診斷[7]。

電流信號是診斷和預測電氣類故障的重要手段。深度分析電氣故障機理,將深度學習等智能建模方法應用于電流信號診斷是電氣故障診斷的研究熱點。

2 掘進裝備標準化現狀

2.1 國內標準化工作概況

按照標準類型,掘進裝備國內標準可分為國家標準、行業標準、團體標準等。主要標準化技術組織如下。

①國家標準制修訂組織。全國建筑施工機械與設備標準化技術委員會(SAC/TC328)主要負責掘進裝備施工機械領域的標準制定。全國設備監理工程咨詢標準化技術委員會(SAC/TC423)等制定了監理等標準。全國鑿巖機械與氣動工具標準化技術委員會(SAC/TC173)制定了掘進裝備監理及產品等標準。全國工業過程測量控制和自動化標準化技術委員會(SAC/TC124)組織制定了狀態監測、故障診斷、預測性維護等標準。

②行業標準制修訂組織。SAC/TC 328、SAC/TC 173、SAC/TC 124及煤炭行業煤礦專用設備標準化技術委員會等標準化組織制定了掘進裝備相關術語、產品、部件、安全要求、再制造等行業標準。如:JB/T 11861—2014《盾構機切削刀具》等機械行業標準;MT/T 1140—2011《懸臂式掘進裝備撥盤》等煤炭行業標準。

③團體標準制修訂組織。中國機械工業標準化技術協會、中國機械工業聯合會、中國工程機械協會、中國煤炭機械工業協會、北京盾構工程協會、中國科技產業化促進會、合肥市機械行業協會等協會組織對于掘進裝備標準化進行了相關研究,并陸續制定了T/CCMA 0063—2018《盾構機操作、使用規范》以及T/DGGC 005—2020《全斷面隧道掘進裝備再制造 檢測與評估》等團體標準。

從標準內容及標準范圍角度分析,主要技術標準如下。

①基礎及產品標準。2014年5月10日,習近平總書記在中鐵工程裝備集團有限公司提出了“三個轉變”的重要論述。隨著對于掘進裝備標準化工作的重視,GB/T 34354—2017《全斷面隧道掘進裝備術語和商業規格》、GB/T 34650—2017《全斷面隧道掘進裝備盾構機安全要求》等基礎標準以及GB/T 34651—2017《全斷面隧道掘進裝備土壓平衡盾構機》等產品標準被陸續制定[19]。在預測性維護領域,SAC/TC 124發布了我國首項預測性維護國家標準GB/T 40571—2021《智能服務 預測性維護 通用要求》及GB/T 41397—2022《生產過程質量控制 故障診斷》等預測性維護相關基礎標準[20]。

②方法標準。針對掘進裝備相關標準化組織制定了T/CCMA 0087—2020《全斷面隧道掘進裝備狀態監測與評估》等方法標準。相關標準主要集中在安全、功能等領域。針對預測性維護,我國相關標準化組織也制定了GB/T 37942—2019《生產過程質量控制 設備狀態監測》、GB/T 2298—2010《機械振動、沖擊與狀態監測詞匯》等標準。上述標準主要針對大型旋轉機械、通用機械等類型的重要裝備。

綜上所述,我國相關標準化技術組織制定的國家/行業/團體等標準主要涉及術語、產品、部件、安全要求、再制造等。在針對通用智能裝備領域,SAC/TC124等制定了預測性維護相關標準。目前,尚無掘進裝備診斷及預測國家/行業/團體標準發布。

2.2 國際標準化工作概況

從國際標準化的角度分析,國際標準化組織(International Organization for Standardization,ISO)、國際電工技術委員會(International Electrotechnical Commission,IEC)、電氣和電子工程師協會(Institute of Electrical and Electronics Engineers,IEEE)等針對數據采集、狀態監測和故障診斷等預測性維護相關技術的標準化進行了研究,并制定了相關標準和規范。

國際標準化技術組織及典型標準如表3所示。

表3 國際標準化技術組織及典型標準

國際標準化組織及標準化現狀如下。

①國際標準化組織機械振動、沖擊與狀態監測標準化技術委員會(ISO/TC108)長期從事振動、沖擊和狀態監測領域的基礎技術研究和標準化工作,形成了CM&D系列標準,如ISO 2041《振動、沖擊和狀態監測詞匯表》、ISO 13372《機械振動沖擊和狀態監測 術語和定義》和ISO 13379-1《機器的工況監測和診斷數據解釋和診斷技術 第1部分 通用指南》。

②國際標準化組織建筑施工機械與設備技術委員會(ISO/TC195)從事掘進裝備相關標準化工作,但目前尚無相關國際標準發布。

③國際電工委員會工業測控和自動化技術委員會(IEC/TC65)是國際智能制造標準化的核心組織,制定了預測性維護、全生命周期管理和智能設備管理等標準,如IEC 63270《工業自動化設備及系統 預測性維護》和IEC TR 63082-1 《智能設備管理 第1部分 概念和定義》等。

④其他國際組織制定的標準。如:IEEE/SCC20標準化協調委員會負責診斷等預測性維護標準化工作;MIMOSA研制了OSA-CBM和OSA-EAI標準;歐盟、英國等發布了EN12336-2005《隧道掘進裝備.盾構機、止推鉆孔機、螺旋鉆探機、襯里安裝設備.安全要求》、BSEN12336:2005《隧道掘進裝備安全要求》、BSEN 12110:2002《隧道掘進裝備氣閘安全要求》和BS6164:2001《建筑業中開挖隧道的安全操作規程》等相關技術標準。

綜上所述,國際在隧道掘進裝備行業領域已經制定了一些安全標準及相應的實施規范,在預測性維護領域的研究主要集中在狀態監測、故障診斷、設備管理等具體功能部分或溫度、振動等具體量值部分。截至目前,國際上尚未發布掘進裝備監測診斷及預測性維護的相關標準。

2.3 標準化需求分析

隨著人工智能、大數據和云計算等新技術的快速發展,同時為了更好地適應智能制造的發展趨勢,掘進裝備監測診斷及預測性維護的標準化工作亟需開展,以滿足新技術發展的相關需求。此外,我國全斷面隧道掘進裝備預測性維護相關的技術標準尚屬空白,全斷面隧道掘進裝備預測性維護標準體系尚未建立,限制了掘進裝備標準化的系統發展和科學制定。

3 掘進裝備預測性維護標準化研究

3.1 掘進裝備標準體系結構

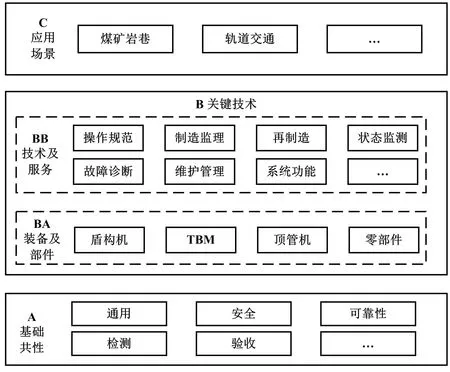

總結掘進裝備當前標準化現狀,結合當前預測性維護領域通用標準制定情況,提出掘進裝備標準體系結構,包括“A 基礎共性” “B 關鍵技術” “C 應用場景”, 主要反映全斷面隧道掘進裝備標準體系各部分的組成關系。 全斷面隧道掘進裝備標準體系結構如圖1所示。

圖1 全斷面隧道掘進裝備標準體系結構

全斷面隧道掘進裝備標準體系結構中明確了掘進裝備已有標準及標準化的需求,對于開展掘進裝備標準化工作具有重要意義。

3.2 掘進裝備預測性維護標準體系

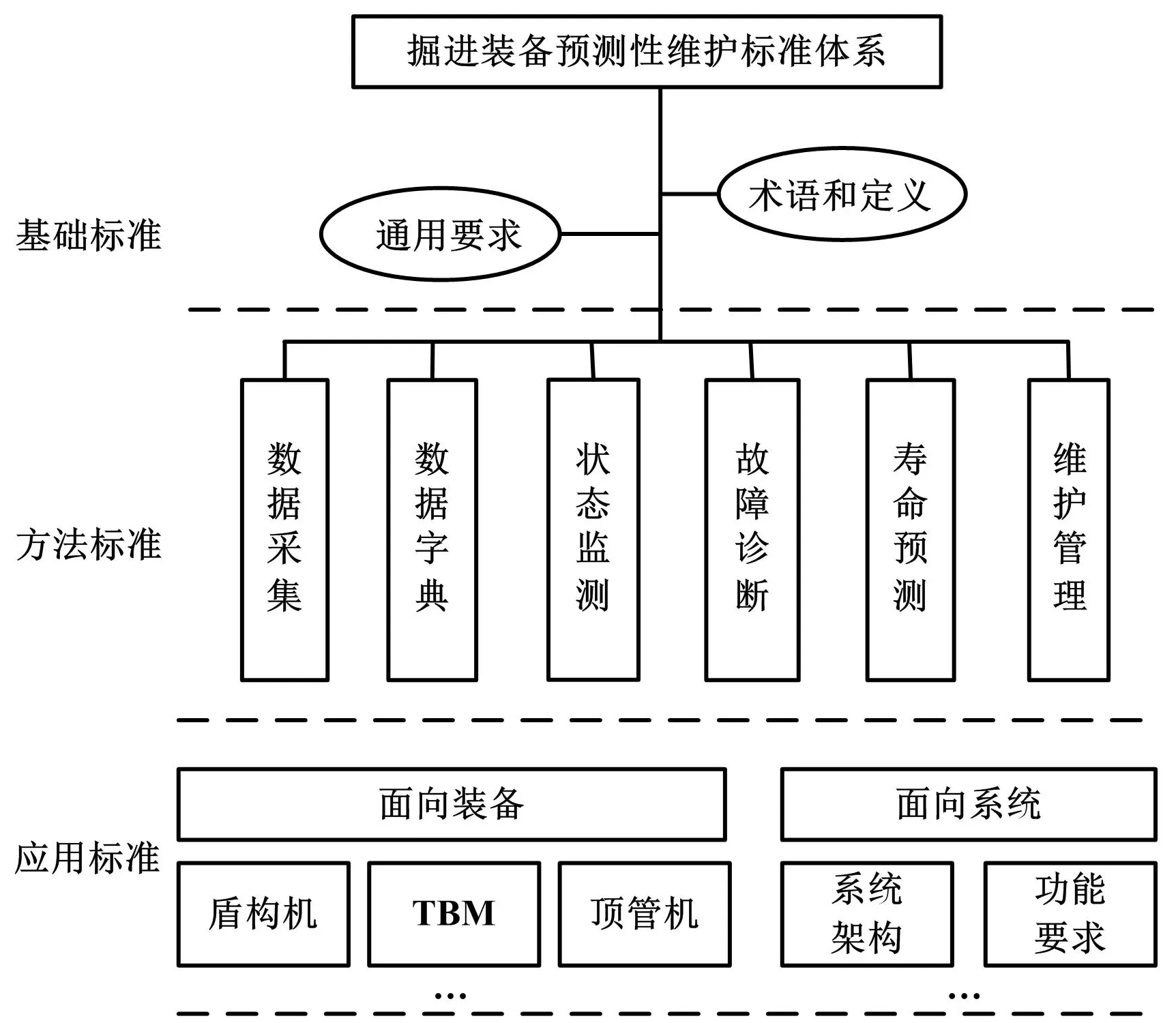

掘進裝備預測性維護標準體系如圖2所示。

圖2 掘進裝備預測性維護標準體系

掘進裝備的國家標準/行業標準/團體標準主要集中在裝備及部件領域,不能完全覆蓋掘進裝備的制造、運行和維護過程。SAC/TC124等國內標準化技術組織及IEC/TC65等國際標準化技術組織,針對數據字典、可靠性等基礎共性技術以及預測性維護等關鍵技術進行了深入研究,并發布了系列標準化成果。相關成果為全斷面隧道掘進裝備預測性維護標準化奠定了堅實基礎。基于標準化現狀及關鍵技術標準研制基礎,本文提出全斷面隧道掘進裝備預測性維護標準化體系框架。掘進裝備預測性維護標準體系包括:基礎標準,如通用要求、術語和定義等;方法標準,如數據采集、數據字典、狀態監測、故障診斷、預測性維護等;應用標準,如面向盾構機等典型裝備,或面向系統功能要求等系統的標準。標準體系構建涵蓋了設備運維與管理的各個維度。目前,在掘進裝備預測性維護領域已發布了GB/T 41052—2021《全斷面隧道掘進機 遠程監控系統》和T/CCMA 0087—2020《全斷面隧道掘進機狀態監測與評估》等國家或團體標準。下一步研究可圍繞全斷面隧道掘進機數據字典、故障診斷方法、系統功能要求等進行標準化研究,進一步推動相關標準研制進程。

4 結論

國家相關政策、巨大社會需求以及人工智能技術的進步都在快速推動著全斷面隧道掘進裝備的智能化發展。以監測診斷與壽命預測為主的預測性維護技術,是人工智能技術在掘進機領域的典型應用和落腳點之一,也是掘進機維護方式變革的必然選擇。

本文充分分析了掘進機關鍵部件的預測性維護技術現狀和發展趨勢,總結了掘進機預測性維護技術標準化現狀,凝練出當前掘進裝備標準化需求以及關鍵技術標準研制方向。相關研究為掘進機預測性維護技術及其標準化的科學規范發展奠定了堅實基礎,也為掘進裝備生產企業的數字化轉型升級和高質量發展提供了有力支撐。