磁懸浮軸承熱泵壓縮機設計與應用研究

周黎民,賀艷暉,周 亮

(中車株洲電機有限公司,湖南 株洲 412000)

0 引 言

近幾年,熱泵節(jié)能技術廣泛應用于建筑供暖、生活熱水、工業(yè)干燥、溫室養(yǎng)殖等領域,產業(yè)發(fā)展前景非常廣闊[1-2]。熱泵系統(tǒng)是由壓縮機、冷凝器、蒸發(fā)器和節(jié)流閥4個基本部件組成的。其中,壓縮機作為制冷系統(tǒng)的心臟,對整個系統(tǒng)的安全性、可靠性、節(jié)能性影響最大,如何提高壓縮機效率和可靠性是熱泵技術領域最關注的研究內容之一[3]。家用空調(熱泵)多采用轉子式壓縮機,商用空調(熱泵)根據(jù)功率的不同分別采用轉子式、渦旋式、螺桿式、離心式等各類壓縮機[4]。目前,壓縮機的技術總體正向著高效節(jié)能、新型制冷劑、更大制冷量、新興應用的方向發(fā)展。憑借無油運行和變頻直驅技術帶來的高效、穩(wěn)定、低維保成本、無喘振、低噪聲等優(yōu)勢,磁懸浮無油變頻離心式壓縮機已經(jīng)成為替代傳統(tǒng)螺桿機和傳統(tǒng)離心機的首選[5-6]。

磁懸浮軸承是一種利用磁場力將轉子無機械摩擦地懸浮在空中的高性能軸承,可實現(xiàn)主動控制,具有轉速高、無機械摩擦、無油等特點[7]。近年來,各大暖通行業(yè)企業(yè)相繼推出磁懸浮熱泵機組。在暖通行業(yè),海爾、麥克維爾、考弗蘭、大金、SMARDT 目前位居磁懸浮離心壓縮機市場的“TOP5”。格力、美的、約克、頓漢布什、LG 等品牌也以磁懸浮離心機組為增長突破口,積極推廣相關熱泵產品[8-9]。研究表明,即使在突然和連續(xù)的喘振中,帶磁軸承的無油離心式制冷壓縮機也比帶氣膜軸承的制冷壓縮機表現(xiàn)出更優(yōu)異的耐久性[10]。文獻[11]的研究結果表明,磁懸浮軸承支撐的制冷壓縮機在整個運行工況下具備良好的靜動態(tài)特性,具有替代傳統(tǒng)制冷壓縮機的潛力。美國學者對油潤滑軸承和磁軸承兩種冷水機組系統(tǒng)在其生命周期階段(包括原材料提取、制造、運輸、使用和壽命結束)的全球變暖潛力進行了評估。雖然2種系統(tǒng)的材料使用和制造溫室氣體排放相似,但由于磁軸承系統(tǒng)的壓縮機效率更高,在使用階段產生的溫室氣體排放更少[12]。文獻[13]對磁懸浮熱泵機組的經(jīng)濟性進行了詳細分析,采取磁懸浮式熱泵機組供熱模式可有效降低一級管網(wǎng)回水溫度,日平均制熱性能系數(shù)比較高,制熱季節(jié)能效比可達到8.93。文獻[14]基于磁懸浮變頻冷水機組全年運行的實測數(shù)據(jù),建立了磁懸浮變頻冷水機組性能系數(shù)模型,分析了磁懸浮變頻冷水機組供冷季不同負荷下的運行特性。文獻[15]通過工程實例表明,磁懸浮離心式冷水機組與普通離心式冷水機組相比,全年可減少能耗40%左右,其名義工況下的性能系數(shù)(COP)達到國家冷水機組1級能效等級,其綜合部分負荷性能系數(shù)(IPLV)超過8.7。文獻[16]提出了一種將動態(tài)冰蓄冷、磁懸浮熱泵、熱源塔、熱回收等多項技術融入燃氣冷熱電三聯(lián)供(CCHP)系統(tǒng)中的新的設計方法。文獻[17]針對閉式熱源塔熱泵、水源熱泵、空氣源熱泵、水蓄熱、電鍋爐等設備組成不同的供冷、供熱方案,從系統(tǒng)能效比、單位面積能耗、投入與運行費用等方面,閉式熱源塔熱泵與水源磁懸浮熱泵耦合系統(tǒng)的經(jīng)濟性較佳。

本文的目的是為磁懸浮軸承高速旋轉機械的使用者提供一些工業(yè)應用信息和設計方法。針對余熱回收型封閉式熱泵烘干系統(tǒng),設計開發(fā)一套熱泵壓縮機用5自由度磁懸浮軸承。基于承載力要求和電機尺寸等限制條件進行徑向和軸向磁懸浮軸承設計。在實際使用過程中,分析并解決了成柜安裝后壓縮機和柜體的模態(tài)共振問題。最后,設計的磁懸浮軸承應用于實際熱泵壓縮機,驗證了其有效性和實用性。

1 磁懸浮熱泵壓縮機結構

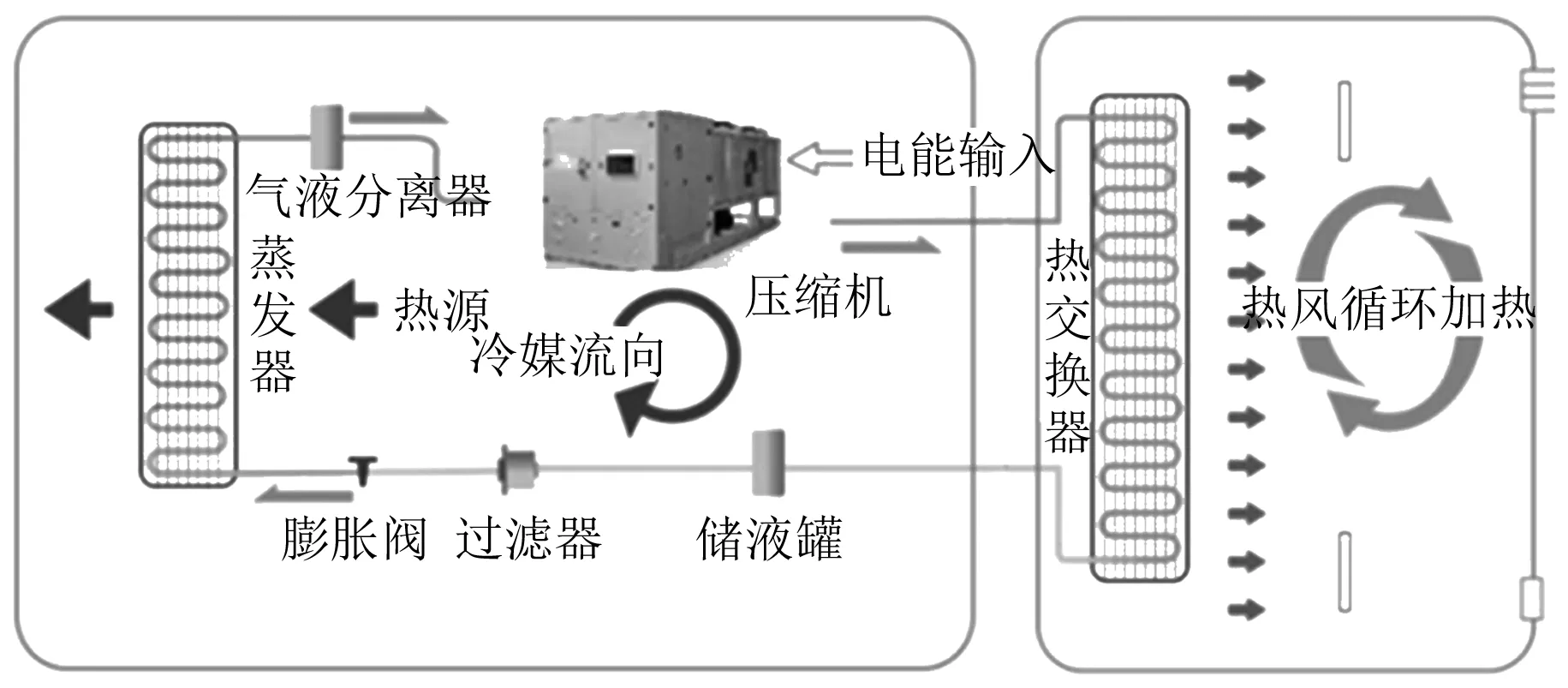

余熱回收型封閉式熱泵烘干系統(tǒng)的基本原理如圖1所示。熱泵烘干系統(tǒng)通過蒸發(fā)器吸收熱源能量,將低壓低溫氣體工質轉變?yōu)楦邷氐蛪簹怏w工質,經(jīng)過氣液分離器后進入磁懸浮高速直驅壓縮機,通過壓縮做功后,將工質轉換為高壓高溫氣體。高壓高溫氣體工質通過下游的熱交換器將吸收的熱量釋放給外界空氣,實現(xiàn)熱風烘干循環(huán)。此時,工質重新轉變?yōu)楦邏旱蜏匾后w工質,通過膨脹閥后,又轉變?yōu)榈蛪旱蜏毓べ|,工質進入下一次循環(huán)[18]。熱泵烘干系統(tǒng)可以有效回收干燥回風中的熱量、降低干燥能耗、減小大氣環(huán)境污染。

圖1 余熱回收型封閉式熱泵烘干系統(tǒng)基本原理

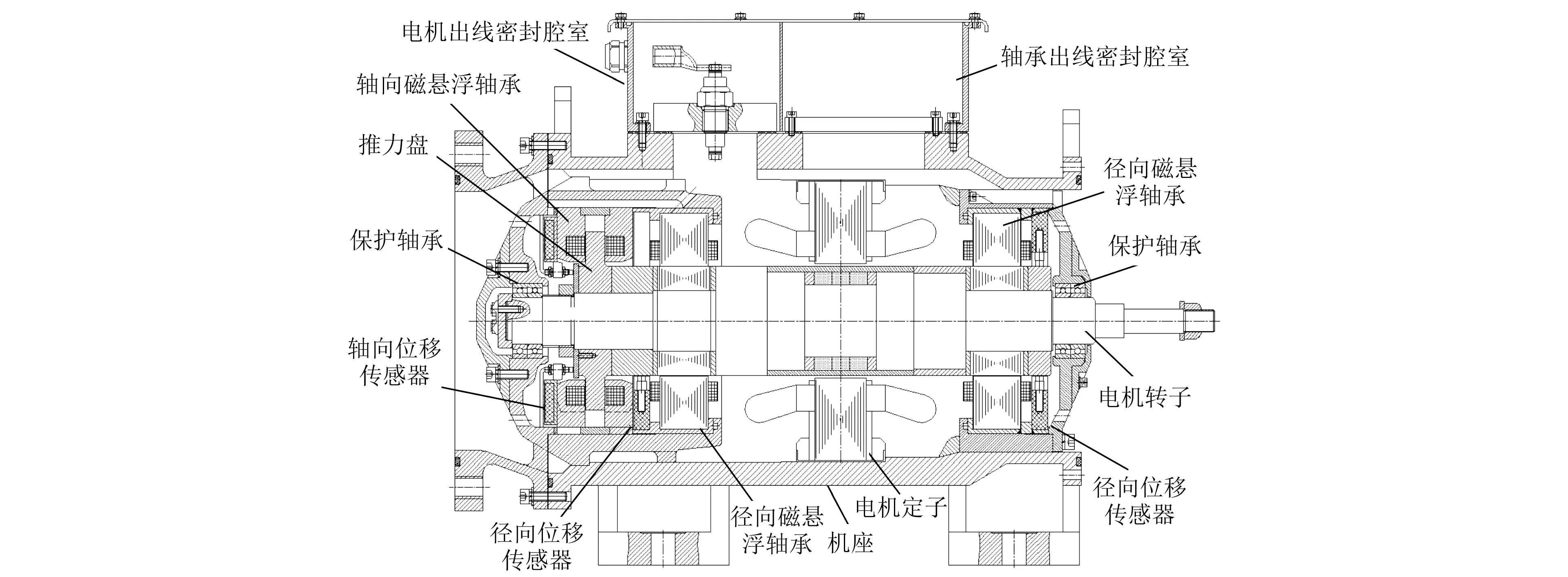

熱泵壓縮機采用磁懸浮軸承高速永磁同步電機,其結構如圖2所示。壓縮機最高轉速30 000 r/min,轉子質量47 kg,轉子長度758 mm,轉子外徑116 mm。電機轉子由主動磁懸浮軸承進行支撐,包含2個徑向磁軸承和1個軸向磁軸承,裝配有2個徑向位移傳感器和1個軸向位移傳感器。采用角接觸陶瓷滾動軸承作為保護軸承,為整個軸系提供輔助支撐和跌落保護。循環(huán)工質采用R141b,電機采用全密封結構保證工質不泄漏。

圖2 磁懸浮熱泵壓縮機結構示意圖

2 磁懸浮軸承設計

2.1 徑向磁軸承設計

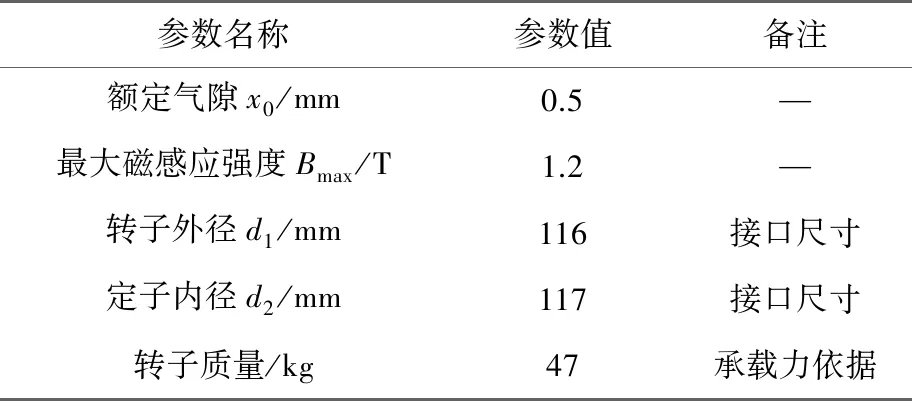

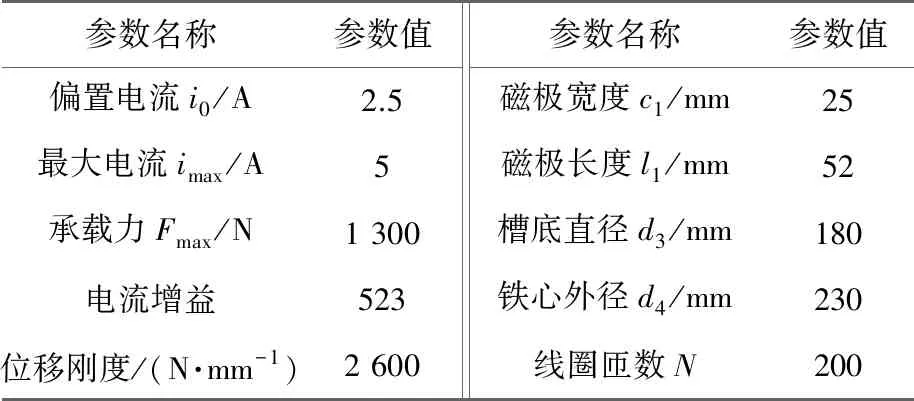

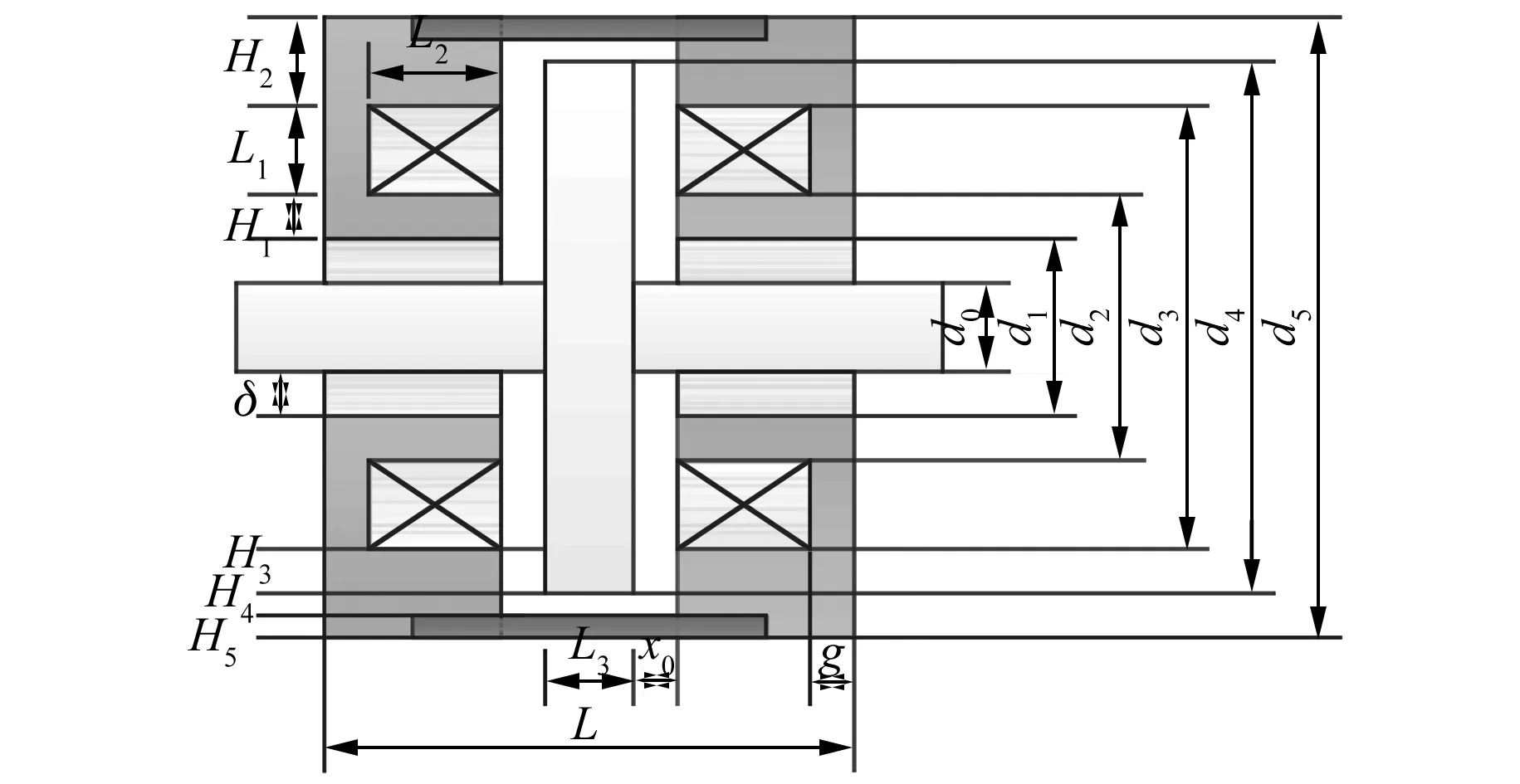

徑向磁軸承采用U型電磁鐵方案,設計輸入條件如表1所示。根據(jù)壓縮機離心葉輪接口尺寸和電機電磁設計,轉子外徑選取為116 mm,徑向磁懸浮軸承的結構尺寸以轉子外徑為基礎進行設計[19]。

表1 徑向磁軸承設計輸入條件

徑向磁軸承電磁鐵結構及尺寸定義如圖3所示。采用一維磁路模型和二維有限元方法進行設計,結果如表2所示。

圖3 徑向磁軸承電磁鐵結構及尺寸定義

表2 徑向磁軸承設計結果

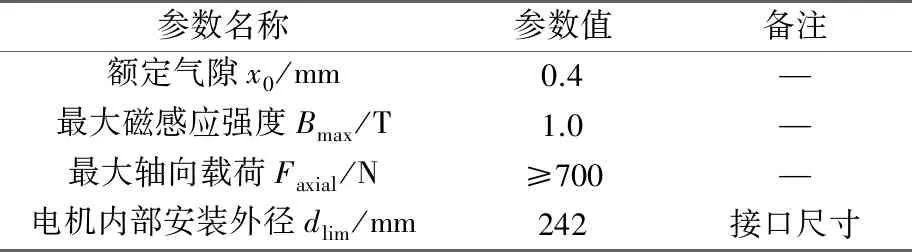

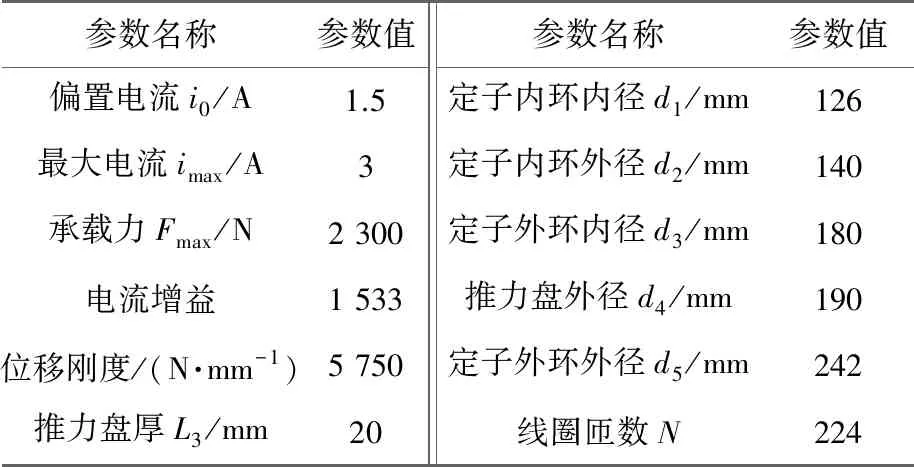

2.2 軸向磁軸承設計

軸向磁軸承設計的輸入條件如表3所示。根據(jù)柜體安裝尺寸限制,軸向磁懸浮軸承的最大安裝尺寸限制在234 mm以內。

表3 軸向磁軸承設計輸入條件

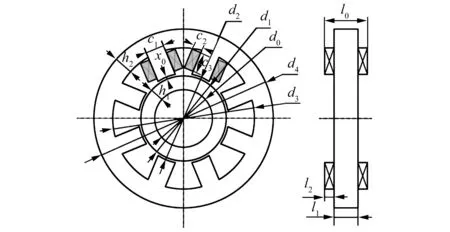

軸向磁軸承的電磁鐵設計為U型2磁極結構,其結構及尺寸定義如圖4所示。采用一維磁路模型和二維有限元方法進行設計,設計結果如表4所示。

圖4 軸向磁軸承電磁鐵結構及尺寸定義

表4 軸向磁軸承設計結果

3 試驗驗證

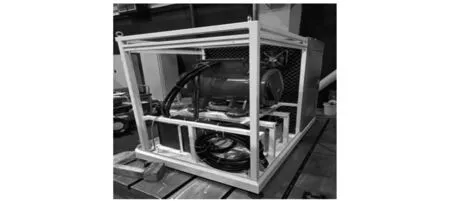

磁懸浮軸承熱泵壓縮機柜體安裝如圖5所示。磁懸浮熱泵壓縮機和電氣控制部分都安裝在同一柜體內,形成橇裝一體式熱泵系統(tǒng)。壓縮機的基本參數(shù)如表5所示。

圖5 磁懸浮軸承熱泵壓縮機柜體安裝圖

表5 壓縮機基本參數(shù)

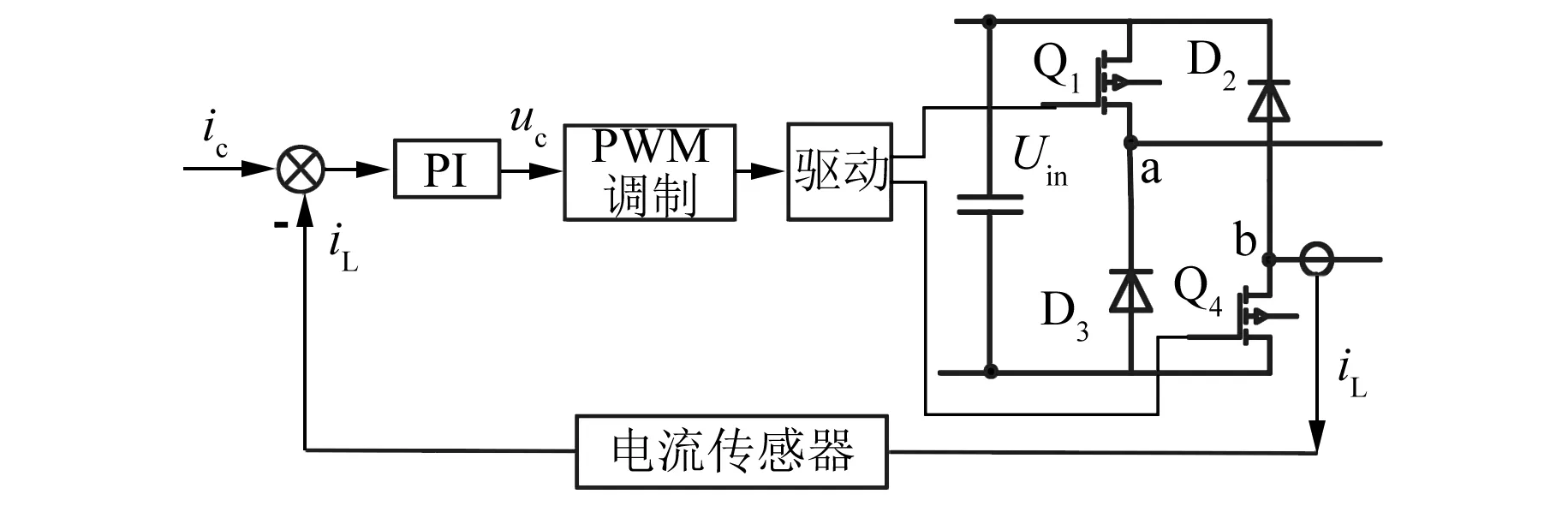

磁懸浮控制器中開關功率放大器采用H半橋拓撲結構,如圖6所示[20]。圖6中,Uin為直流電壓;D2和D3是反向二極管;Q1和Q4是功率開關器件。功率放大器指令電流ic和實際電流反饋iL比較后的偏差信號經(jīng)比例積分(PI)環(huán)節(jié)調節(jié)后輸出控制信號uc,uc與三角載波交截得到輸出驅動信號,控制主電路開關器件Q1和Q4的通斷。

圖6 功率放大器工作原理

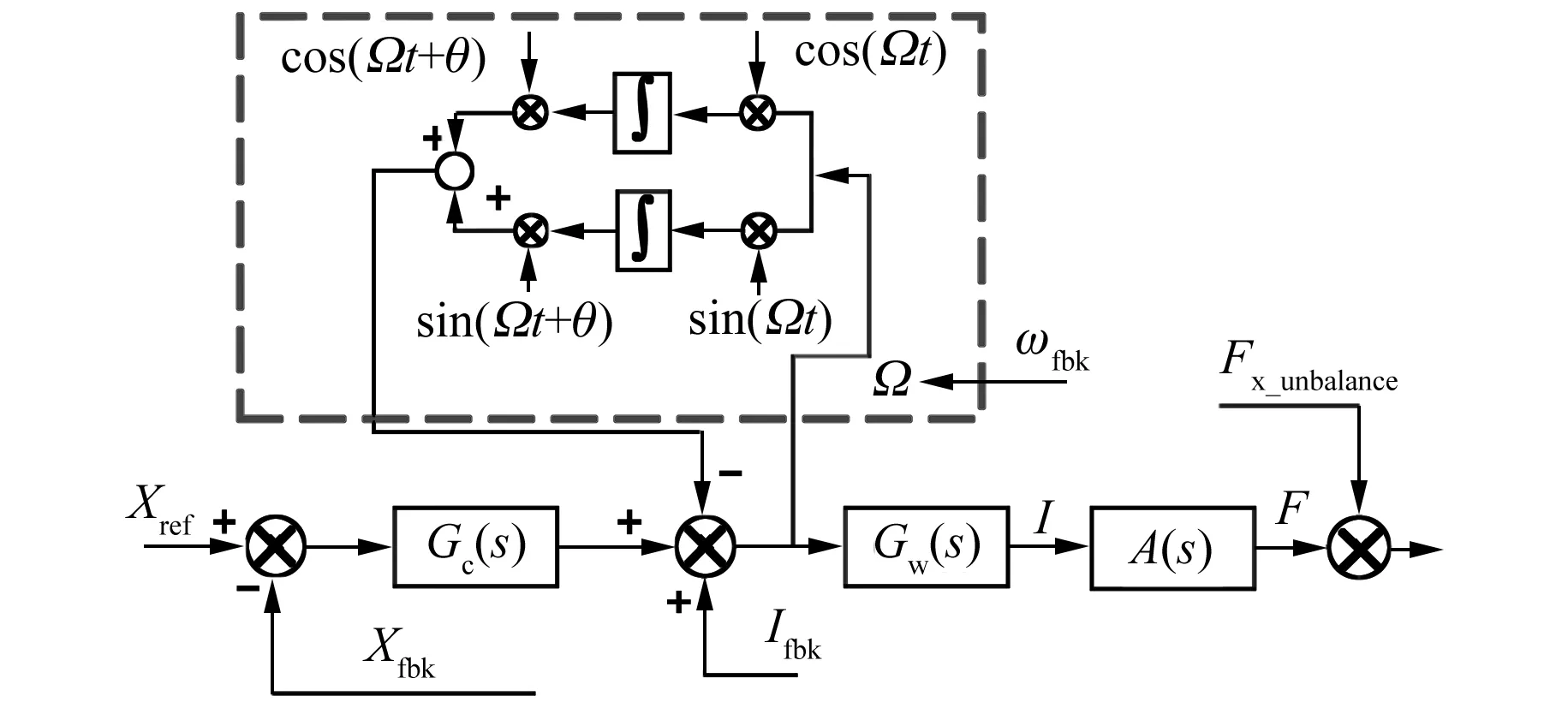

磁懸浮軸承控制采用基于不完全微分的PID控制器加不平衡補償控制,如圖7所示[21]。圖7中,Ω為轉子角頻率,Xref為轉子位置給定值,Xfbk為位移傳感器檢測的轉子位置信號,Ifbk為電磁鐵線圈電流反饋值,ωfbk為轉子角頻率檢測值,F(xiàn)x_unbalance表示轉子不平衡引入的不平衡擾動,Gc(s)為不完全微分PID位置環(huán)控制器,Gw(s)為電流環(huán)控制器,A(s)為磁軸承線性模型。

圖7 磁軸承控制算法示意圖

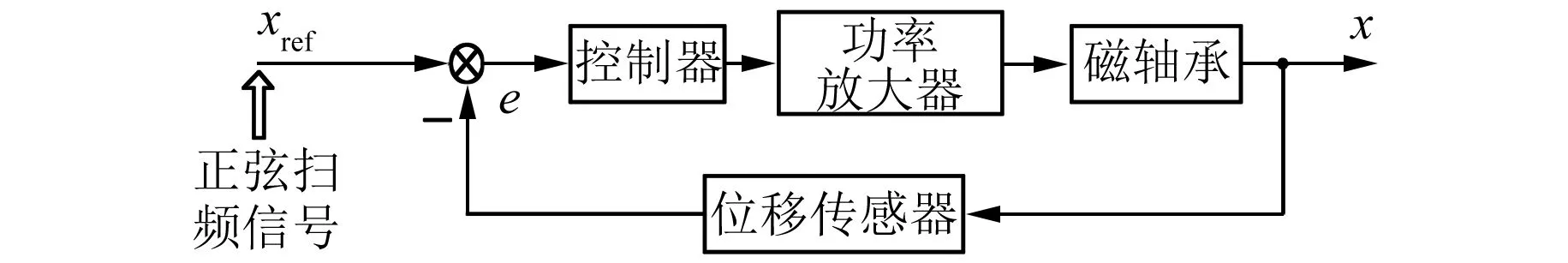

單自由度磁懸浮軸承系統(tǒng)閉環(huán)反饋控制環(huán)路如圖8所示。圖8中xref為位置給定信號,x為實際轉子位移信號,e為位移誤差。根據(jù)ISO 14839-3-2006的穩(wěn)定裕度評價標準[22],靈敏度函數(shù)Gs(s)定義為

圖8 磁懸浮軸承系統(tǒng)閉環(huán)反饋控制環(huán)路

(1)

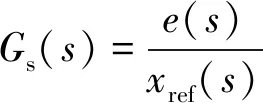

電機安裝葉輪蝸殼后,在安裝到柜體之前,靈敏度函數(shù)如圖9所示。

圖9 安裝到柜體之前的靈敏度函數(shù)曲線

由圖9可以看到,在安裝到柜體之前,磁軸承的5個自由度的靈敏度函數(shù)都小于12 dB,滿足ISO 14839-3-2006的穩(wěn)定裕度要求。激勵頻率在高頻段時,由于磁浮軸承系統(tǒng)帶寬有限,導致頻譜分析時高頻段有較大噪聲。為了提高信噪比,在500 Hz以上增加了數(shù)據(jù)采樣點數(shù)提高頻譜分析的準確度。由于采樣點數(shù)的突變,導致在該頻率點頻譜分析結果出現(xiàn)突變,該突變不影響對穩(wěn)定裕度的判斷。

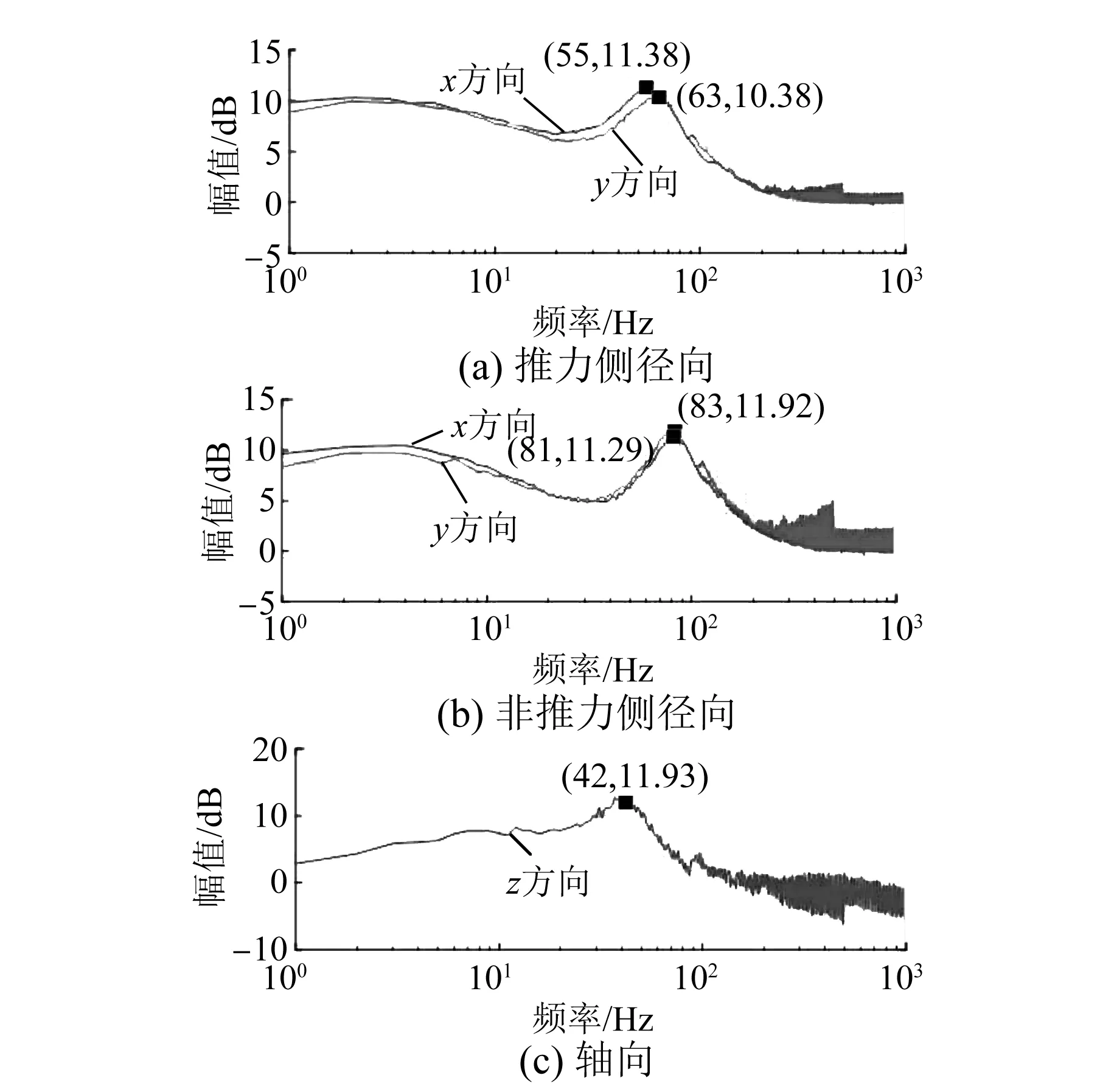

電機安裝到柜體后測量的靈敏度函數(shù)如圖10所示。徑向磁懸浮軸承的靈敏度最大值皆小于12 dB,滿足ISO 14839-3的B區(qū)要求。軸向磁懸浮軸承的靈敏度最大值為12.61 dB,超出了標準規(guī)定的不大于12 dB的要求,系統(tǒng)不能長期穩(wěn)定運行。

圖10 電機安裝到柜體后的靈敏度函數(shù)曲線

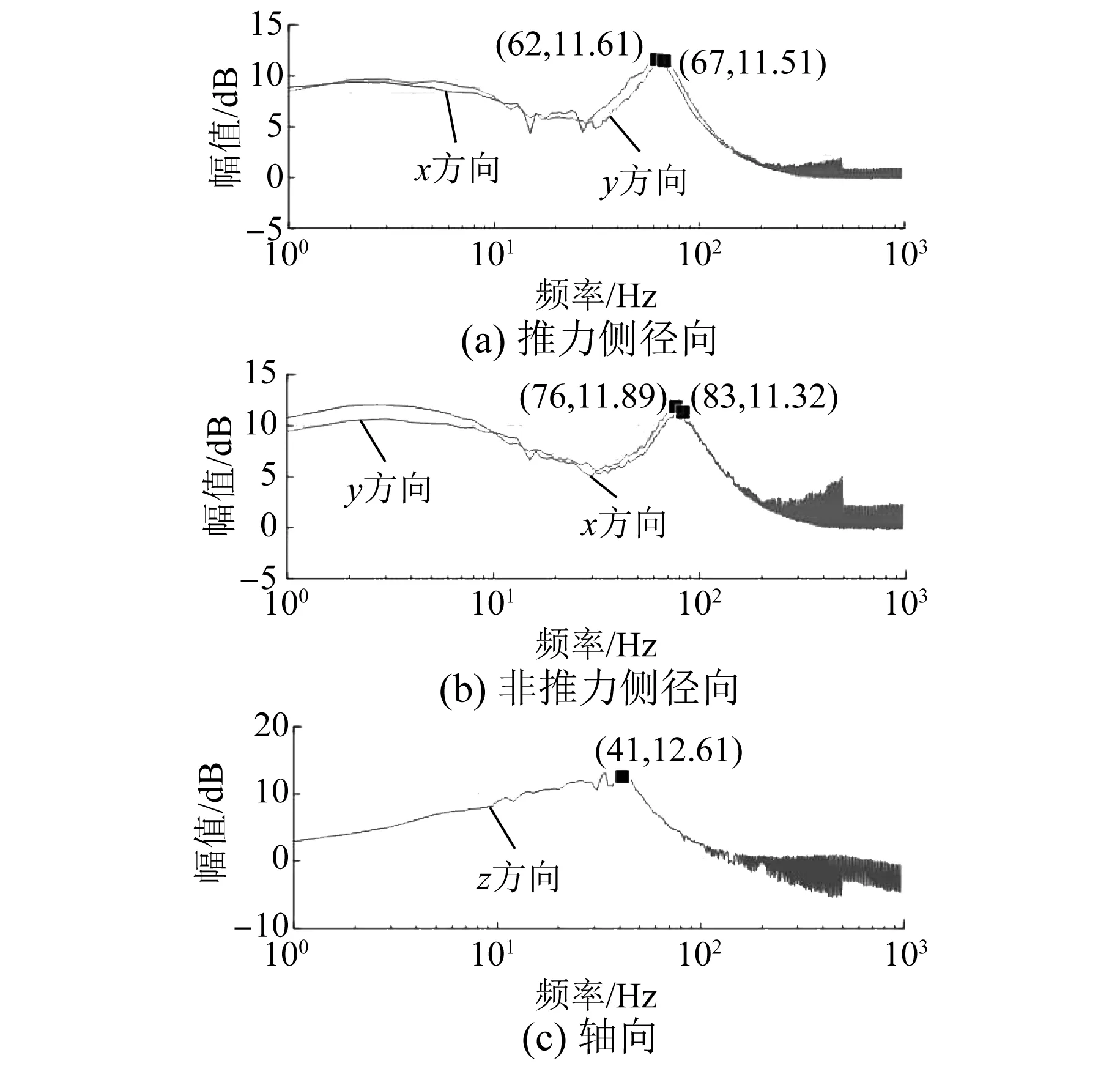

磁懸浮軸承各方向的軸振時域圖如圖11所示。可見在電機升速過程中轉子振動曲線中有較大的毛刺干擾,并且軸向磁懸浮軸承會出現(xiàn)共振區(qū)域,導致轉子軸振變大,最大峰-峰值達到140 μm,進入了ISO 14839-2規(guī)定的C區(qū)[23]。

圖11 磁懸浮軸承各方向的軸振時域圖

通過模態(tài)共振分析后發(fā)現(xiàn),電機安裝在整柜之后,整個電機被支撐梁支撐在中間位置。支撐梁只在2個方向有支撐柱,另外2個方向懸空,支撐剛度太低引起熱泵壓縮機和支撐梁發(fā)生模態(tài)共振,導致軸向磁懸浮軸承控制系統(tǒng)靈敏度超過了12 dB,并在高速區(qū)發(fā)生了共振。

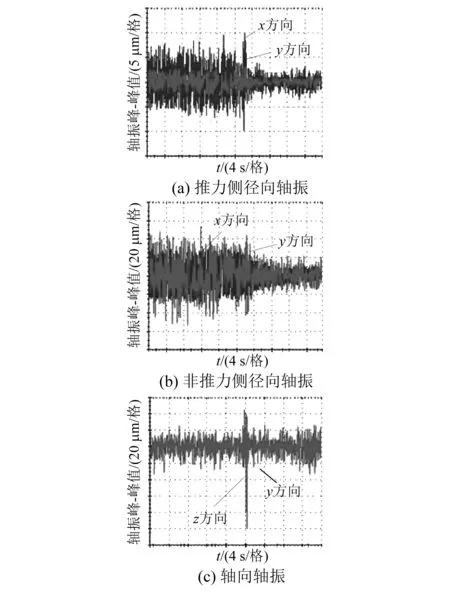

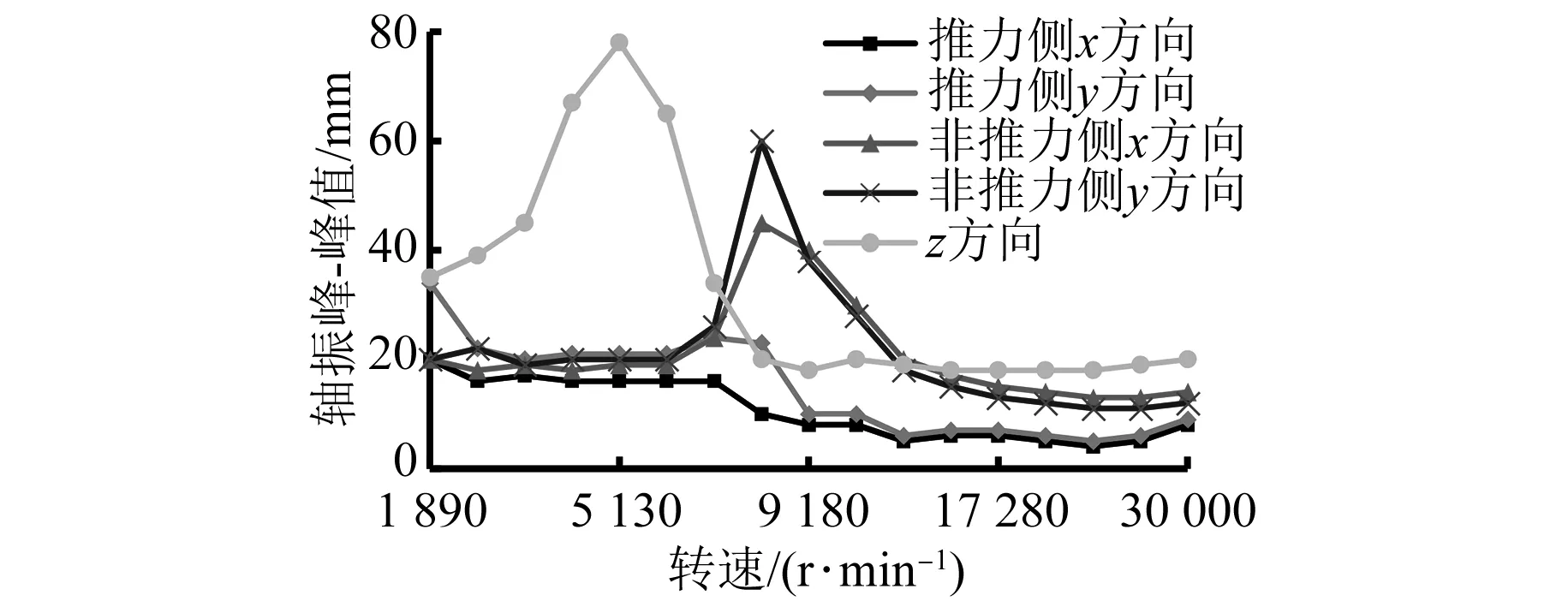

為解決支撐梁剛度太低的問題,在2根平行支撐梁的下方再固定2根支撐梁,新增加2個支撐節(jié)點,4根支撐梁構成“井”字結構,以增加整個柜體的支撐剛度,問題得到有效解決。改進后,磁懸浮熱泵壓縮機在整個速度范圍內的軸振曲線如圖12所示。由圖12可知,在全速范圍內,5個自由度的振動峰-峰值都在80 μm以下,滿足ISO 14839-2規(guī)定的A區(qū)要求。安裝到整柜后,磁軸承的軸向模態(tài)點從2 400 r/min升高至5 000 r/min左右,運行時,軸振峰-峰值從140 μm下降至80 μm以下;徑向的剛性模態(tài)點從4 800 r/min升高至9 000 r/min左右,徑向軸振峰-峰值在60 μm左右。轉速大于10 000 r/min以后,5個自由度上的振動大小都比較平穩(wěn),峰-峰值小于20 μm,穩(wěn)定運行于ISO 14839-2規(guī)定的A區(qū)。

圖12 整柜試驗升速過程軸振變化曲線

4 結 語

基于承載力要求和電機尺寸等限制條件,設計了一套適用于65 kW、30 000 r/min的熱泵壓縮機用主動磁懸浮軸承。解決了裝柜后壓縮機與柜體支撐模態(tài)共振問題,在工作轉速范圍(10 000 r/min以上)轉子軸振峰-峰值不超過20 μm,靈敏度函數(shù)值不超過12 dB,均滿足ISO 14839要求的長期穩(wěn)定運行標準。

該系統(tǒng)的成功應用對磁軸承在熱泵壓縮機領域的工程推廣具有一定參考意義。后續(xù)將持續(xù)開展磁懸浮軸承在制冷壓縮機、空氣壓縮機、鼓風機等領域的工程應用研究。