真空干泵用爪極永磁電機設計與分析*

熊昱強,安躍軍,安 輝,薛麗萍,關恩祿

(沈陽工業大學 電氣工程學院,遼寧 沈陽 110870)

0 引 言

近年來隨著半導體芯片、生物醫學制藥和光伏產業等領域的蓬勃發展,真空干泵作為關鍵工藝設備獲得了重點關注。軸向分段式爪極電機是一種多段式結構的永磁同步電機,不僅有較高的轉矩密度和功率密度,并且具有傳統爪極電機制造成本低、運行可靠性強等優點。文獻[1]研究了爪極形狀對軸向分段式外轉子爪極電機漏磁、磁密以及波形的影響。文獻[2]對軸向分段式外轉子爪極電機的溫度分布進行了研究。文獻[3]對軸向分段式外轉子爪極電機在高速電機中的應用進行了較為全面的研究。文獻[4]對爪極電機的空載特性進行研究并給出了改進方法。文獻[5]提出了一種預測和優化爪極電機噪聲的方法。

真空干泵用電機種類較多,文獻[6]比較詳細地介紹了真空干泵用感應電機、永磁高效電機、開關磁阻電機和同步磁阻電機的特點,對不同種類電機的應用領域進行了總結。

真空泵與驅動電機一體化能夠實現更高的真空要求,驅動電機可以利用屏蔽套提高真空干泵的密封性[7]。工作在真空環境下,如何降低電機溫度也是真空泵用電機應該考慮的問題,目前真空泵的冷卻方式多為水冷散熱。軸向分段式爪極電機主要的損耗在定子上,因此定子溫度高。外轉子結構的軸向分段式爪極電機定子熱量不易散出,且不能適用已成型的一體化結構和屏蔽套密封技術。本文研究的真空干泵用軸向分段式爪極電機采用內轉子結構。根據一臺實際的真空干泵驅動電機的參數,設計了一臺1.5 kW、9 000 r/min的內轉子爪極電機,對其電磁性能和溫度場進行仿真分析,分析結果可為研發新型真空干泵驅動電機提供參考依據。

1 電機模型與運行原理

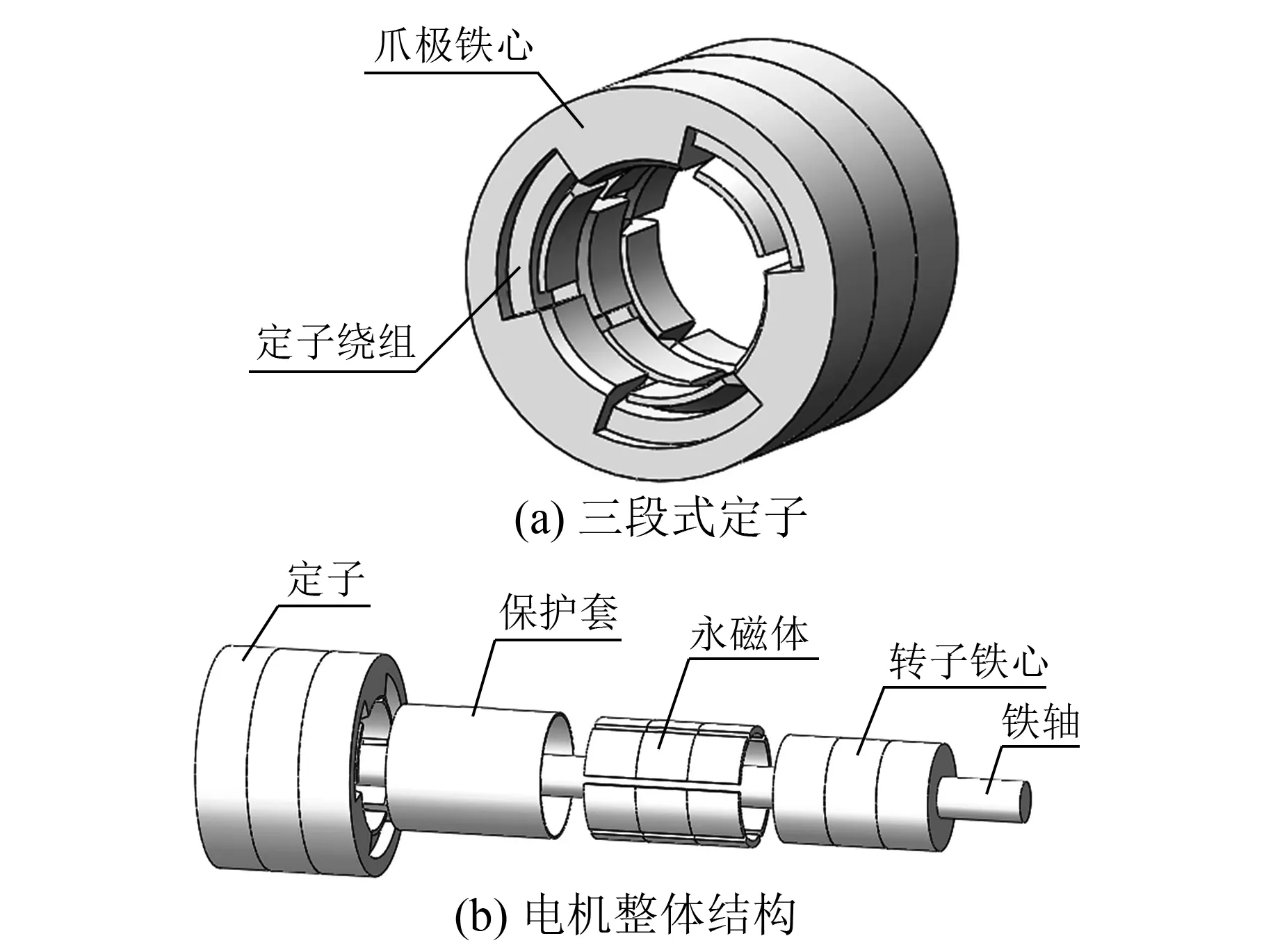

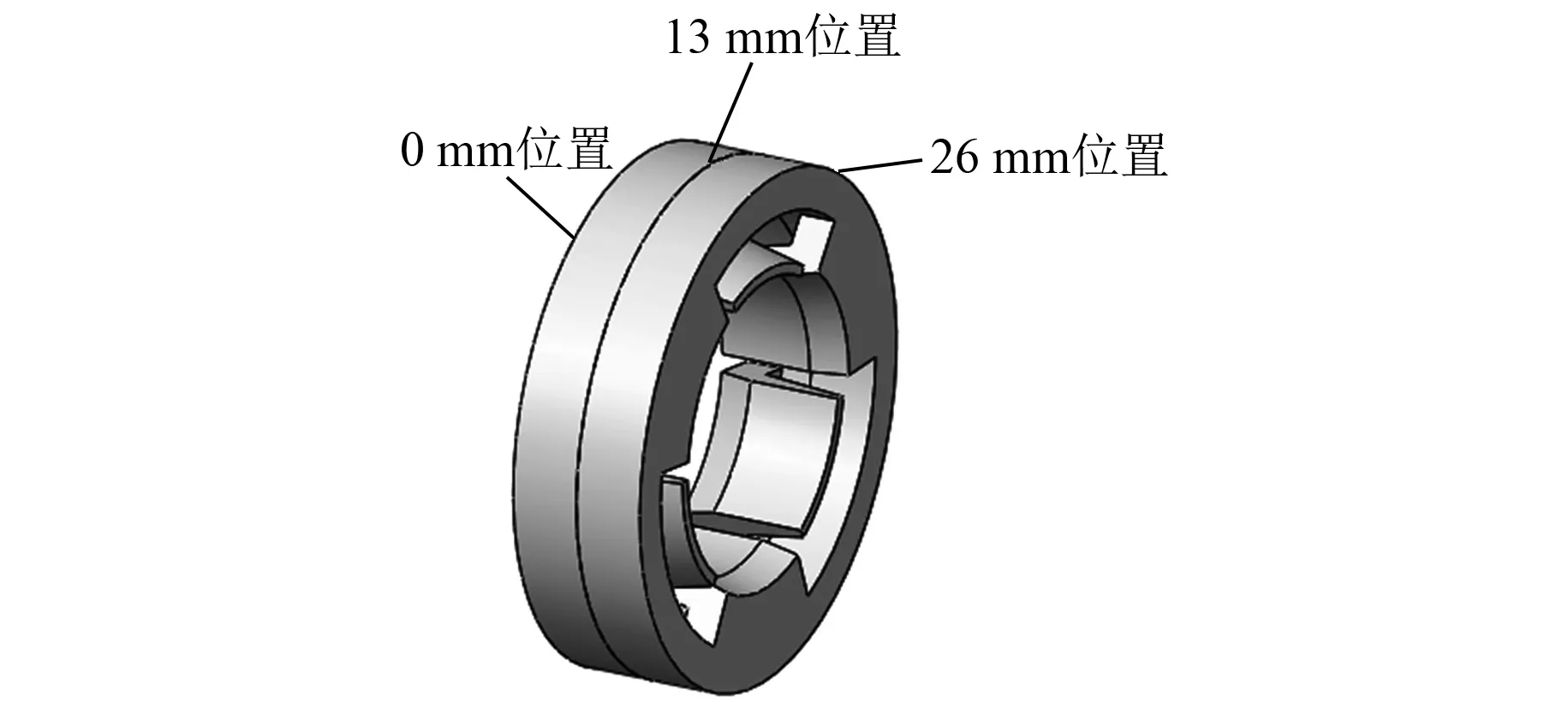

本文設計的是三相爪極電機,因此電機為三段式結構,如圖1所示。定子爪極由6個爪構成,定子材料使用軟磁復合材料(SMC)[8-10],該材料各向同性,特別適用于具有三維磁路的軸向分段式爪極電機[11]。爪極電機的定子可以由軟磁復合材料直接壓鑄成型,并且加工精度較高,有利于電機的大量生產,降低成本。定子槽內裝入集中繞組,該結構的繞組無端部,提高繞組利用率,降低了銅耗。轉子外表面粘貼3組6極永磁體。由于電機轉速高,為防止永磁體脫落,在轉子外安裝采用sus304材料制作的保護套[12]。

圖1 三段式爪極電機結構

三段爪極鐵心沿軸向互差40°機械角度(120°電角度)放置,使三段結構在電磁上解耦。在電機3個繞組內通入三相交流電,每段爪極便會產生隨三相交流電變化的磁場。3段定子產生的磁場在空間疊加成旋轉磁場,與轉子永磁體勵磁磁場相互作用,實現電機機電能量轉換。

2 電磁設計

2.1 電機基本參數選擇

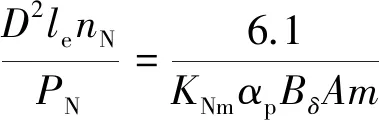

軸向分段式爪極電機的各項參數與電機的電磁性能息息相關。由于爪極電機定子爪極參數較多,在電機設計時,除了要達到所要求的電磁性能外,還要考慮電機結構的合理性。電機主要尺寸和電機性能指標之間的關系為[13]

(1)

式中:D為爪極定子內徑;le為三段定子鐵心長度;nN為電機額定轉速;PN為電機額定功率;KNm為氣隙磁場的波形系數;αp為計算極弧系數;Bδ為氣隙磁通密度;A為電流線負荷;m為電機的相數。

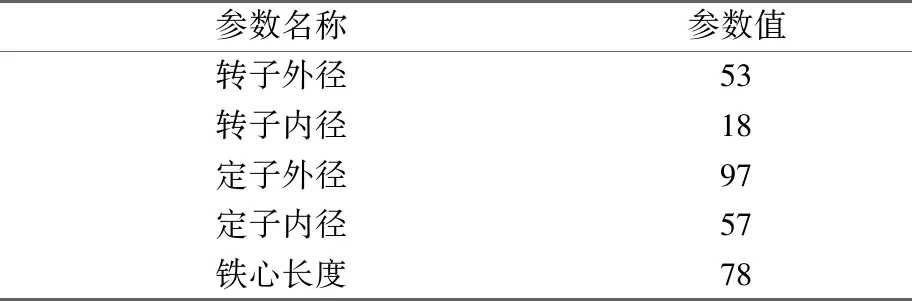

本文開發的電機性能指標如表1所示。選擇合適的氣隙磁通密度與電流線負荷,將給定的電機參數代入式(1),可得粗略地計算出電機的主要尺寸。之后建立模型進行電磁仿真,結合技術指標對參數進行改進,最終得出電機的尺寸參數,如表2所示。

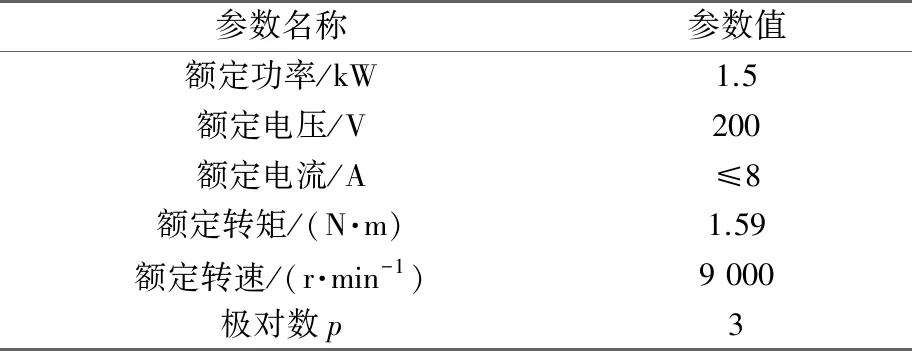

表1 電機主要性能指標

表2 電機主要尺寸參數 mm

2.2 爪極參數

在基本尺寸確定后,爪極電機的爪極形狀與永磁體尺寸對電機電磁性能有很大的影響。許多文獻研究了外轉子爪極電機的外形尺寸對空載反電動勢、漏磁系數、齒槽轉矩的影響,并給出了相應電機參數設計的建議[14-15]。本文從爪極參數出發,研究爪極角對電機轉矩和轉矩波動的影響以及爪尖長度對電機空載電動勢和轉矩的影響。

2.2.1 爪極角選取

爪極角如圖2所示。爪極角最大值為360°/2p,此時對應爪極極弧系數為1。考慮漏磁和齒槽轉矩的影響,爪極極弧系數一般在0.7~0.9之間,故本文選取的爪極角范圍為42°~54°。

圖2 爪極角

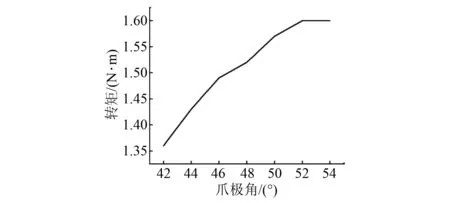

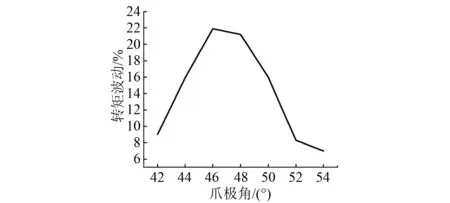

在其他參數不變的情況下,改變爪極角的度數,對比其轉矩與轉矩波動的變化,結果如圖3和圖4所示。

圖3 轉矩與爪極角關系曲線

圖4 轉矩波動與爪極角關系曲線

由圖3可見,爪極角為42°~52°時,電機轉矩隨著爪極角的增加而增大,爪極角大于52°時,轉矩值趨于平穩。由圖4可見,爪極角為42°~46°時,轉矩波動逐漸增加,爪極角為48°~54°時,轉矩波動逐漸減小。本文選取的電機爪極角為52°,此時電機轉矩為1.60 N·m,轉矩波動為8.3%。

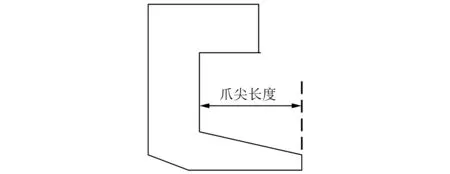

2.2.2 爪尖長度的選取

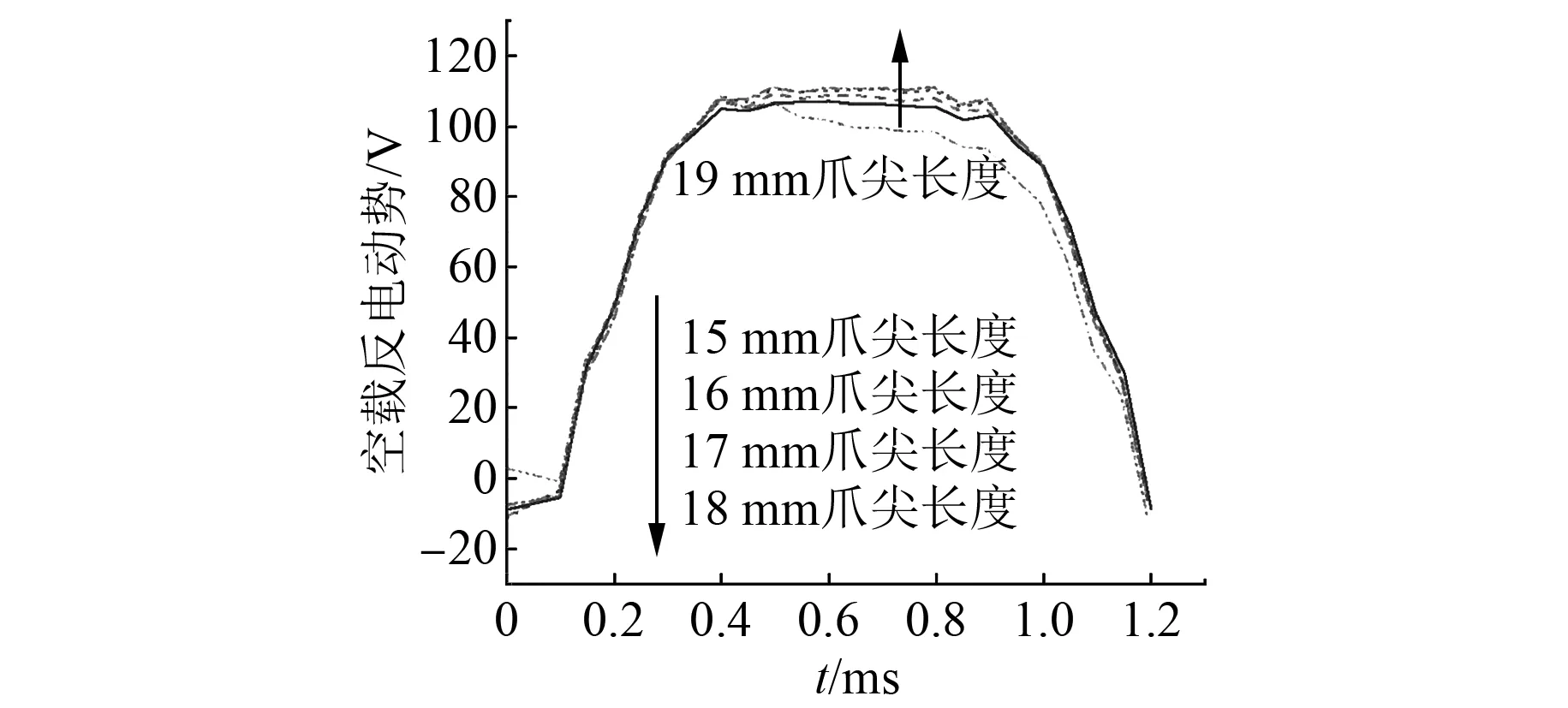

爪尖長度為定子根部到爪尖的距離,如圖5所示。爪尖長度的上限受鐵心長度的影響,最大長度為單段鐵心長度與爪根厚度之差。本文電機最大爪尖長度為19 mm,對比了不同爪尖長度下電機的空載反電動勢波形和轉矩大小,并對A相反電動勢波形進行諧波分析。不同爪尖長度的空載反電動勢如圖6所示,轉矩值如表3所示,諧波分析如表4所示。

圖5 爪尖長度

圖6 空載反電動勢對比

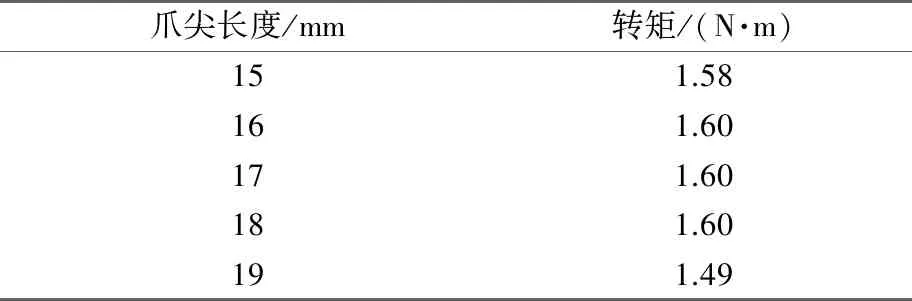

表3 不同爪尖長度轉矩值

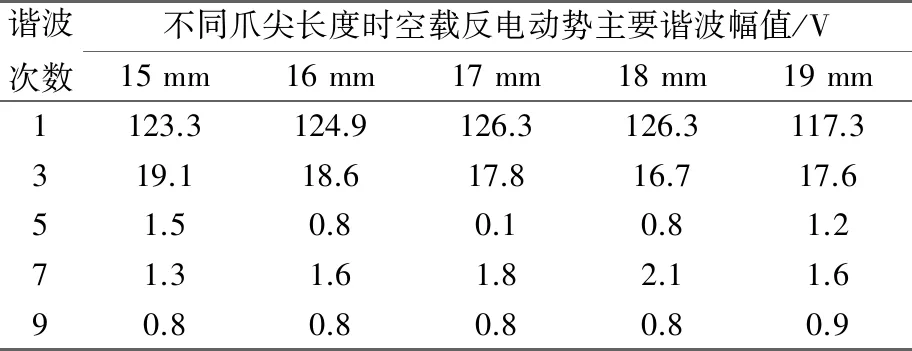

表4 空載反電動勢諧波分析

由圖6可知,爪尖長度為19 mm時空載反電動勢幅值最小,且波形頂端不平整。爪尖長度為15~18 mm時空載反電動勢波形相近,幅值隨著爪尖長度的增加而增大。

由表3可知,爪尖長度為19 mm時轉矩最小,爪尖長度為16~18 mm時轉矩值相等,爪尖長度為15 mm時轉矩值略微降低。由表4可知,19 mm爪尖長度的基波含量最小,17 mm和18 mm爪尖長度的基波含量相同,18 mm爪尖長度的3次諧波含量最少。綜合考慮,本文電機爪尖長度選擇18 mm。

2.3 電磁場分析

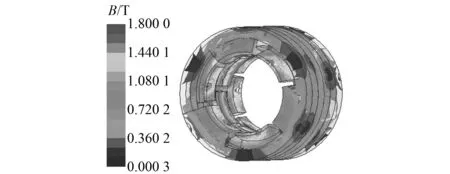

電機空載運行時,爪極電機氣隙磁場由永磁體產生。圖7為定子爪極磁密分布。由圖7可見,磁密主要集中在定子爪尖和定子膝部位置,爪尖部分局部磁密較大,膝部部分略有飽和。定子爪尖部分平均磁密約為1.3 T,定子膝部平均磁密約為1.6 T;與定子爪身相比,定子軛部的磁密較小,因此可以適當降低爪極定子軛部的厚度,減少材料使用的同時也可以降低電機的成本。

圖7 定子爪極磁密分布

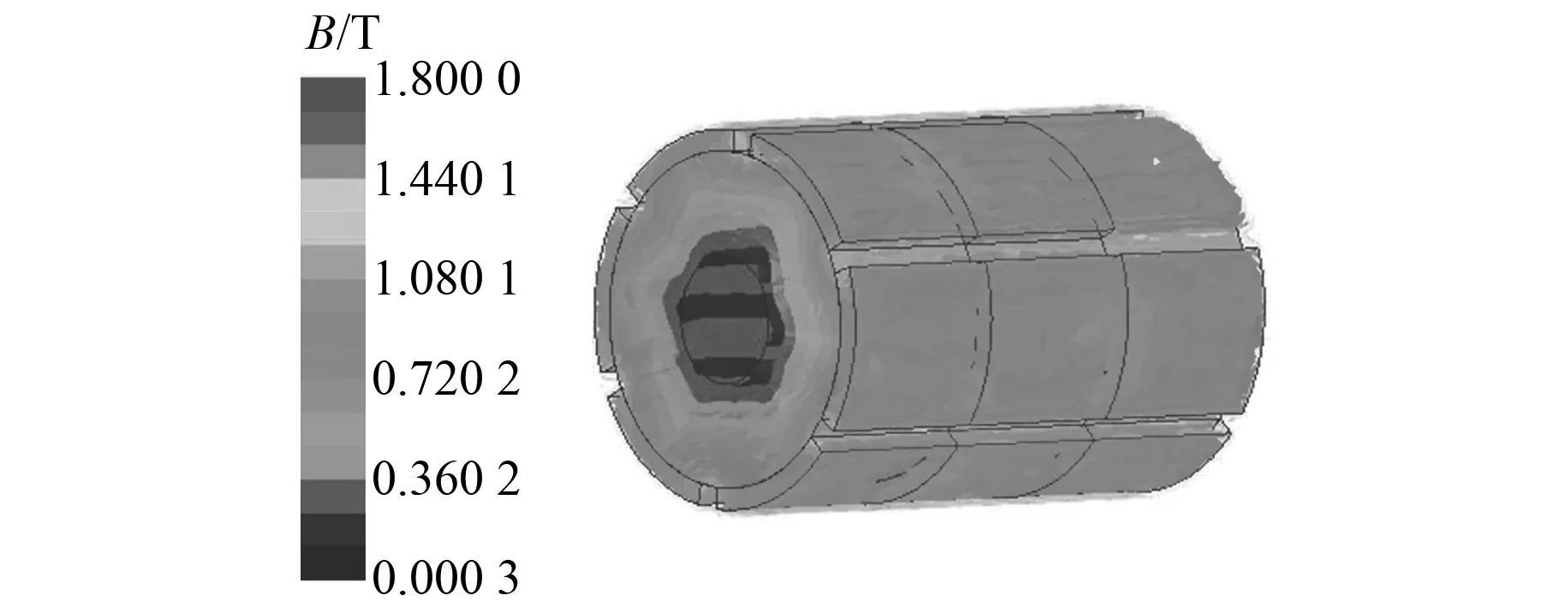

圖8為轉子磁密分布,可見轉子磁密比定子低,轉子外圍磁密約為1 T,永磁體間的磁密最大,約為1.2 T。

圖8 轉子磁密分布

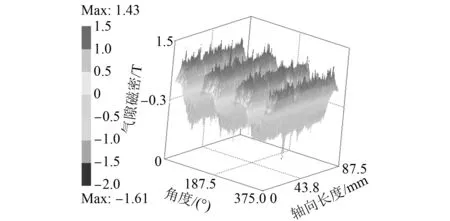

氣隙磁密對電機性能有著重要的影響。爪極電機的3D磁路使電機氣隙磁密波形在定子軸向不同位置有著不同的分布,如圖9所示。氣隙中間處氣隙磁場較強,靠近兩側邊緣處氣隙磁密開始下降,這是因為受到了邊緣效應的影響,電機內部氣隙磁密分布合理。圖10~圖12為3處不同位置的氣隙磁密及其諧波含量。

圖9 空載氣隙磁密分布

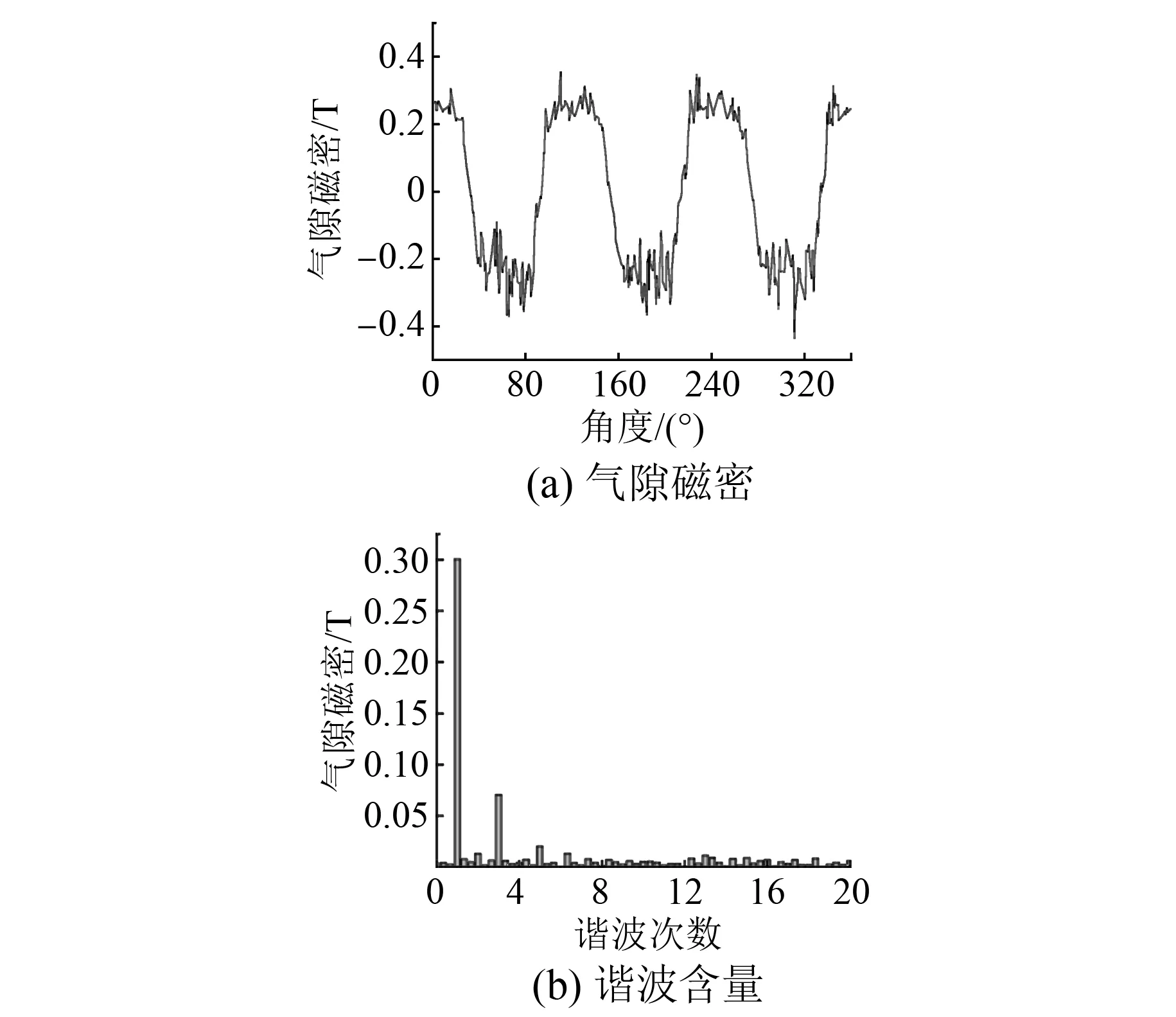

圖10 0 mm處氣隙磁密與諧波含量

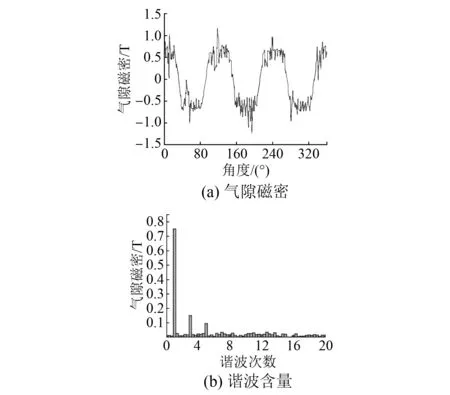

圖11 13 mm處氣隙磁密與諧波含量

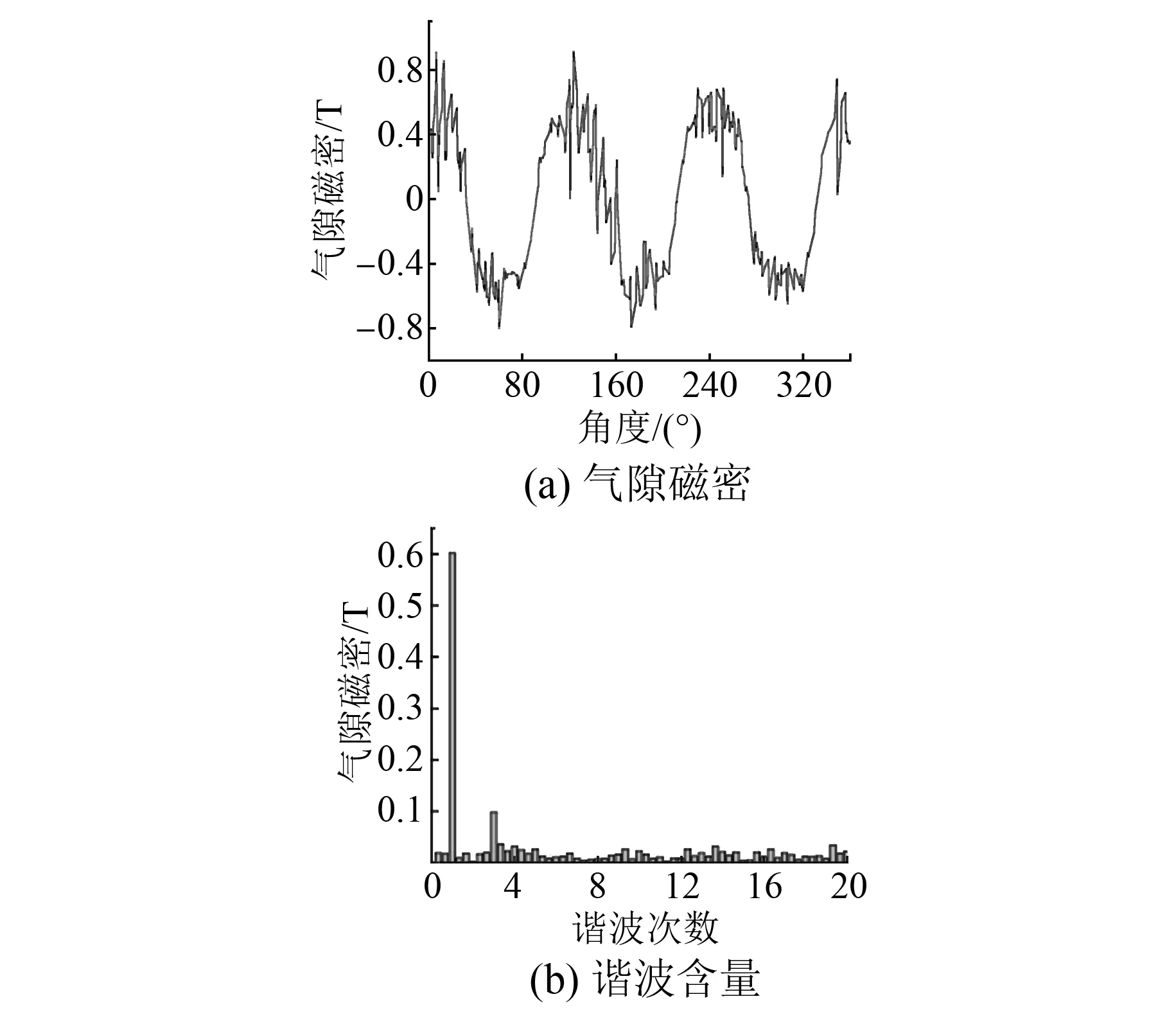

圖12 26 mm處氣隙磁密與諧波含量

3處位置為單段爪極電機首尾和中間位置,依次為0 mm、13 mm和26 mm,如圖13所示。3個位置氣隙內沿圓周方向分布的徑向氣隙磁場的正弦性畸變率分別為24.7%、25.0%、21.4%。

圖13 磁密選取位置示意圖

3 溫度場分析

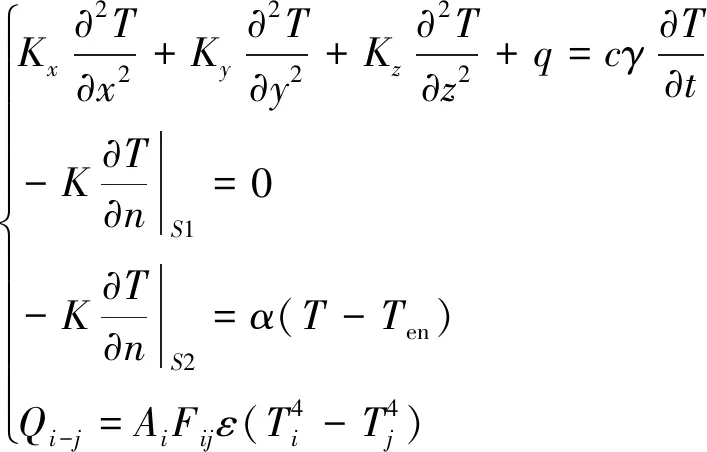

電機穩定運行時會產生各種損耗,使電機溫度升高。電機溫度對電機的性能有很大的影響,過高的溫度會導致永磁體退磁,加速電機絕緣老化。真空泵電機工作在真空環境中,散熱困難,電機溫度是真空泵重點考慮的問題。真空干泵驅動電機趨于穩定時的三維溫度場數學模型為[16]

(2)

式中:T為物體溫度;q為發熱源密度;c為材料的比熱容;γ為材料密度;t為時間;S1為電動機絕熱邊界面;S2為電動機散熱邊界面;Ten為S2周圍介質的溫度;α為S2表面的散熱系數;K為S1和S2面法向導熱系數;Kx、Ky、Kz分別為電動機各介質x、y、z方向的導熱系數;Qi-j是自平面i至平面j傳遞的熱量;Ai是平面i的表面積;Fij是兩個平面的角系數;ε是平面的總發射率;Ti和Tj分別為i、j兩個平面的溫度。

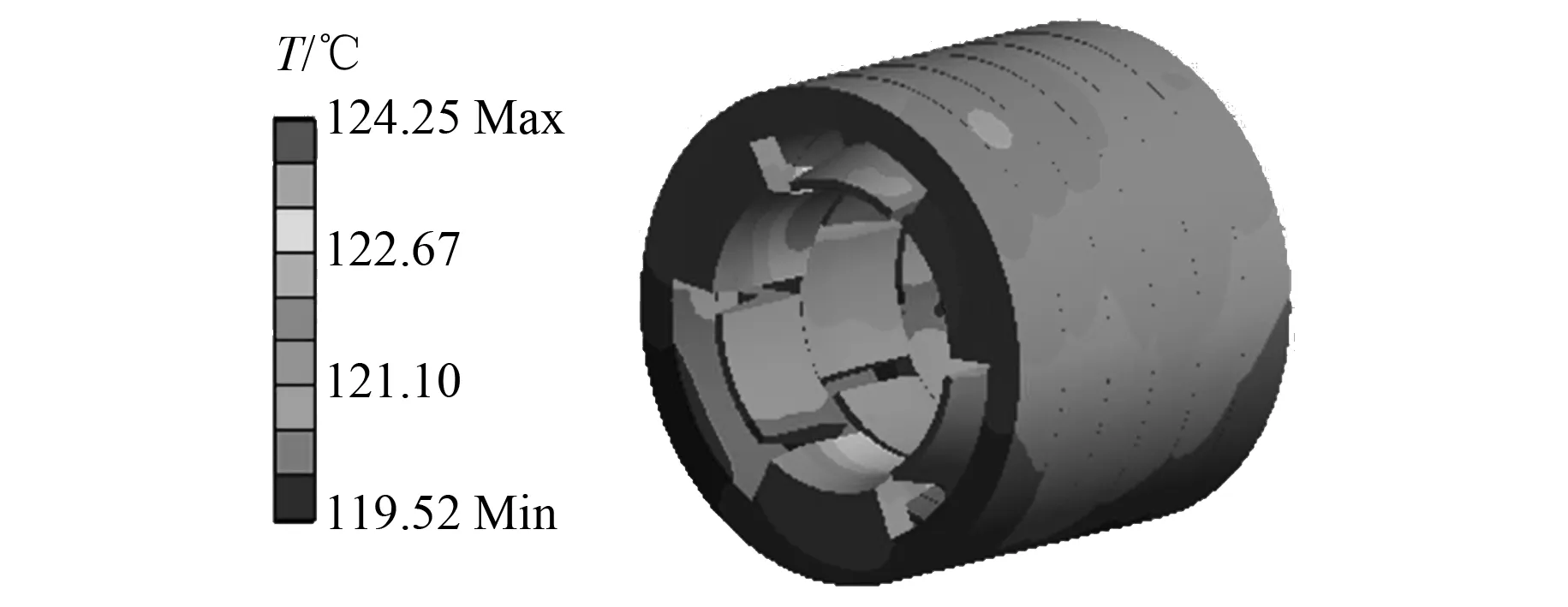

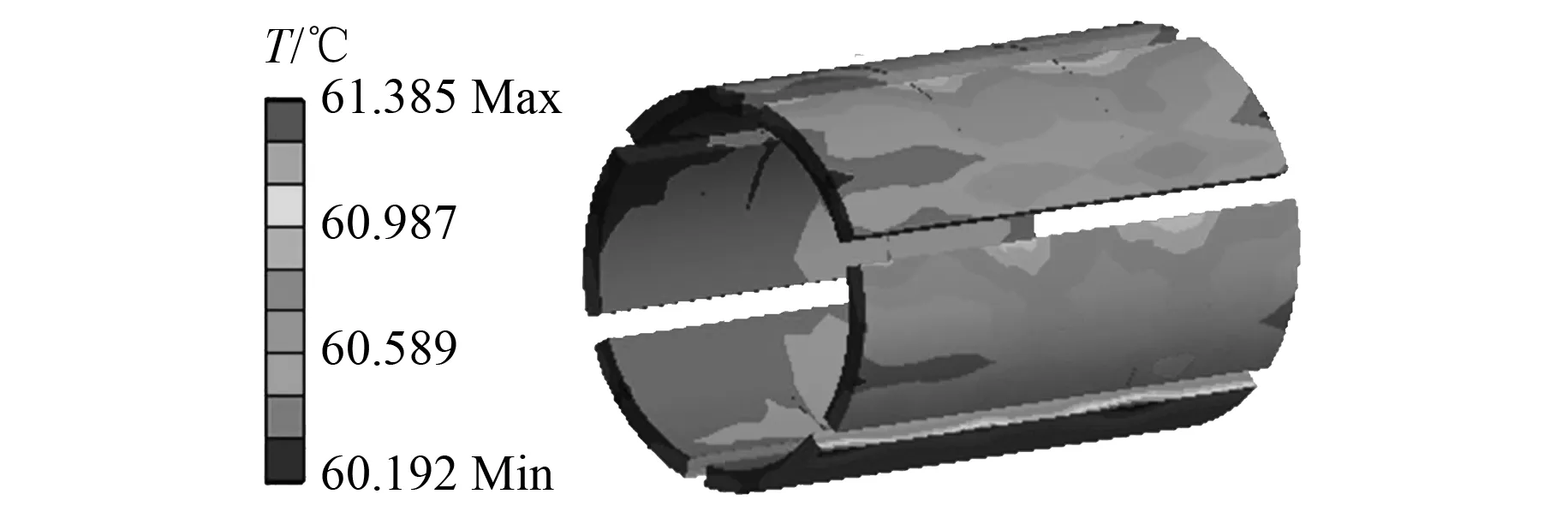

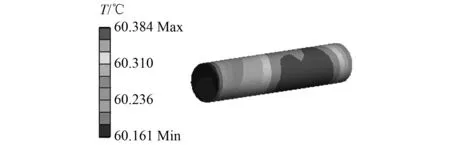

溫度場仿真中的熱源值是電機各部分損耗與其體積之比。本文主要的電機損耗是定轉子鐵耗、繞組銅耗以及保護套損耗,其值分別為97.7、25.1、19.3 W。經聯合仿真可以得到電機各部分溫度圖,如圖14~圖16所示。

圖14 定子溫度分布

圖15 永磁體溫度分布

圖16 轉軸溫度分布

由溫度分布圖可知,電機定子平均溫度為121 ℃,轉軸平均溫度為60.3 ℃。

永磁體使用的是N38UH,最高工作溫度為180 ℃,而電機穩定工作時永磁體最高溫度為61.4 ℃,為運行在真空環境的永磁體預留了近三倍的安全裕度;真空泵電機轉子主要通過轉軸散熱,轉軸的溫度也不宜過高[17-18];由溫度分布圖可以看出,電機溫度分布合理,定子溫度高,可以通過水冷來降低電機溫度[19-20]。

4 結 語

本文設計了一款真空干泵用軸向分段式爪極電機,通過電磁與溫度仿真分析了電機設計的可行性與合理性。通過算例電機仿真分析可知:

(1) 電機轉矩會隨爪極角增大而提高,因此在電機設計時可以考慮通過增加爪極角來提高轉矩,有利于提高轉矩密度。爪極角對轉矩波動的影響較大,爪極角為48°時轉矩波動為21.2%,而爪極角為52°時轉矩波動為8.3%。從轉矩和轉矩波動角度出發,軸向分段式爪極電機爪極角應在爪極極弧系數為0.85附近取值。

(2) 爪尖長度不能取最大長度。爪尖長度取最大值時,其空載反電動勢幅值與基波都明顯低于其他爪尖長度。根據本文仿真結果,建議爪尖長度取最大長度的0.9~0.95倍。

(3) 軸向分段式爪極電機的永磁體最高溫度為61.4 ℃,本文采用的永磁體最高工作溫度為180 ℃,給永磁體預留了近3倍的安全裕度;最高溫度在定子上,為124.2 ℃;轉軸溫度為60.3 ℃。電機溫度設計合理,滿足設計要求。

本文研究為軸向分段式爪極電機作為真空干泵驅動用電機提供了一定的參考依據。